構造用Al-Si合金の比較:Silafont-36 vs. Mercaloy 367 - HPDCにおける性能と微細構造の徹底分析

この技術概要は、K Sadayappan氏らによる学術論文「COMPARISON OF MICROSTRUCTURE AND TENSILE PROPERTY OF SILAFONT-36 AND MERCALOΥ 367 IN A REAR CROSS MEMBER PROTOTYPE CASTING USING HPDC PROCESS」に基づいています。本論文はMaterials Science and Technology 2017 (MS&T17)にて発表されたもので、HPDC(ハイプレッシャーダイカスト)の専門家のためにCASTMANが分析・要約しました。

キーワード

- プライマリキーワード: 構造用Al-Si合金

- セカンダリキーワード: HPDC, ダイカスト, Silafont 36, Mercaloy 367, 微細構造, 引張特性, 焼き付き防止

エグゼクティブサマリー

- 課題: 高延性が求められる構造用部品において、低Fe Al-Si合金を使用する際のダイカスト金型への焼き付き(soldering)をいかにして防ぎ、安定した品質を確保するかが課題である。

- 手法: 焼き付き防止元素を添加した2つの低Fe 構造用Al-Si合金(Silafont 36とMercaloy 367)を用い、実際の自動車部品(リアクロスメンバー)をHPDCで試作し、その充填・凝固シミュレーション、微細構造、引張特性を比較評価した。

- 主要な発見: 2つの合金は、鋳造性、微細構造、引張特性、高サイクル疲労特性において、実質的に同等の性能を示すことが明らかになった。

- 結論: 構造用部品のHPDCにおいて、Silafont 36とMercaloy 367はどちらも実用上同等の選択肢となり得、合金の供給性やコストに応じて使い分けることが可能である。

課題:なぜこの研究がHPDC専門家にとって重要なのか

自動車産業における軽量化の要求は、鉄部品からアルミニウム合金への転換を加速させています。特に、シャシーなどの構造用部品には、高い衝撃強度と疲労強度が不可欠です。これを達成するためには、合金中の鉄(Fe)含有量を低く抑えることが有効ですが、大きな課題が伴います。

低Feアルミニウム合金は、溶融状態において金型(鉄鋼)との反応性が高く、金型表面を侵食したり、鋳造品が金型に焼き付いたりする「焼き付き(soldering)」現象を引き起こしやすいという問題があります。これは生産性の低下や金型寿命の短縮に直結します。

この課題に対し、マンガン(Mn)やストロンチウム(Sr)などの元素を添加することで焼き付きを抑制する合金が開発されてきました。本研究は、その代表的な2つの合金、Silafont 36(Mn添加)とMercaloy 367(Sr添加)を実際の自動車部品で比較評価し、どちらがより優れた選択肢となり得るかを検証するものであり、高品質な構造用部品の量産を目指す我々にとって極めて重要な知見を提供します。

アプローチ:研究手法の解明

本研究は、カナダCanmetMATERIALS(CMAT)研究所の全自動ダイカスト生産セルを用いて実施されました。

- 材料: 2種類のアルミニウム合金、Silafont 36(Si: 9.88%, Mn: 0.60%, Fe: 0.09%)とMercalloy(Si: 8.95%, Mn: 0.27%, Fe: 0.19%, Sr: 0.05%)が使用されました(Table 1参照)。

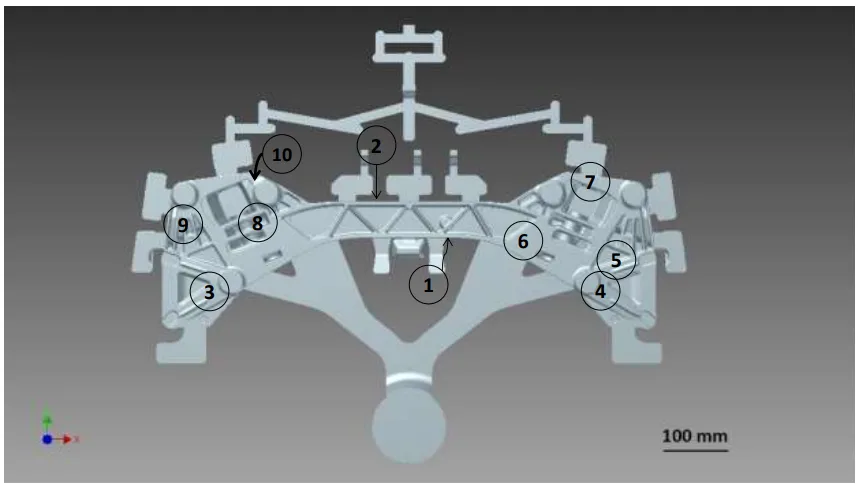

- 鋳造プロセス: 実際の生産車両(FCA製)で使用されている「リアクロスメンバー」を鋳造対象としました。合金は710℃で溶解され、アルゴンガスで脱ガス処理後、約9.5kgの溶湯がHPDCマシンに供給されました。

- 評価手法:

- シミュレーション: Flow3Dソフトウェアを用いて、金型内への溶湯充填と凝固プロセスをシミュレーションし、評価サンプルの採取位置を特定しました。

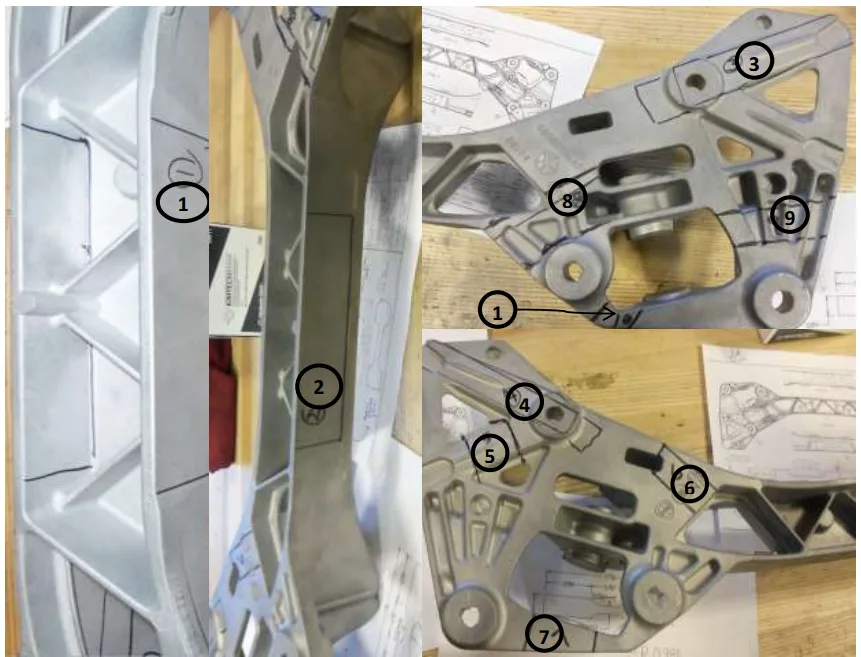

- 機械的特性評価: 鋳造品の特定箇所(Figure 2のLocation 1, 2)から試験片を切り出し、一軸引張試験と高サイクル疲労試験を実施しました。

- 微細構造評価: 鋳造品の10箇所(Figure 2のLocation 3~10)からサンプルを採取し、光学顕微鏡を用いて微細構造と硬度を評価しました。

主要な発見:重要なデータと結果

本研究から得られた2つの重要な発見を、具体的なデータと共に解説します。

発見1:鋳造性と機械的特性は両合金でほぼ同等

Silafont 36は金型表面にわずかに固着する傾向が見られたのに対し、Mercalloyは容易に離型しました。しかし、最終的な製品の表面仕上げに差はなく、機械的特性も極めて類似していました。

Table 2に示されるように、CMATで製造されたSilafont 36の引張強さ(UTS)は246.0 MPa、Mercalloyは252.2 MPaでした。また、耐力(YS)はそれぞれ139.0 MPaと128.7 MPa、伸び(El)は4.5%と5.6%であり、標準偏差を考慮すると、両合金の間に統計的に有意な差は認められませんでした。高サイクル疲労試験においても、両者は同様の挙動を示し、性能差は見られませんでした。

発見2:健全な微細構造と「欠陥帯」の不在

両合金の微細構造は、典型的なAl-Si合金が示す初晶α-アルミニウムデンドライトとAl-Si共晶から構成されていました(Figure 3, 4)。金型に近い壁面部は冷却速度が速いため中心部より結晶粒が微細化していましたが、合金種による本質的な差は見られませんでした。

特筆すべきは、多くのダイカスト製品で観察される「欠陥帯(defect band)」が、両合金のどのサンプルにおいても明確に確認されなかった点です(Figure 5参照)。研究チームは、この鋳造品が比較的厚肉であり、充填速度が穏やかであったため、溶湯がスプレー状にならず、欠陥帯のない健全な組織が形成されたと推測しています。

実務への応用:R&Dと製造現場への示唆

本研究の結果は、HPDCに関わる各部門の専門家にとって、以下のような実用的な示唆を与えます。

- プロセスエンジニア向け: この研究は、比較的低速な充填速度が、厚肉の構造用部品において「欠陥帯」のない健全な微細構造を促進する可能性を示唆しています。これは、鋳造方案を最適化し、内部品質を向上させる上で重要なヒントとなります。

- 品質管理チーム向け: Table 2のデータは、Silafont 36とMercalloyが同等の機械的特性を持つことを裏付けています。これにより、どちらの合金を使用しても同様の品質基準を適用できる可能性があり、材料変更時の品質管理プロセスの移行を簡素化できます。

- 設計エンジニア向け: シミュレーションにより、溶湯の最終充填箇所(ニットライン)がLocation 3や4で発生することが予測されました。これらの領域は潜在的な弱点となり得るため、部品の強度や耐久性を最大限に引き出すためには、ゲート位置や形状の最適化など、初期設計段階での考慮が不可欠です。

論文詳細

HPDCプロセスを用いたリアクロスメンバー試作品におけるSilafont-36とMercaloy 367の微細構造と引張特性の比較

1. 概要:

- タイトル: COMPARISON OF MICROSTRUCTURE AND TENSILE PROPERTY OF SILAFONT-36 AND MERCALOΥ 367 IN A REAR CROSS MEMBER PROTOTYPE CASTING USING HPDC PROCESS

- 著者: K Sadayappan, G Birsan, X Zeng and S Shankar

- 発表年: 2017

- 発表誌/学会: Contributed Papers from Materials Science and Technology 2017 (MS&T17)

- キーワード: Al-Si合金, ダイカスト, Silafont 36, Mercaloy, 構造用鋳造

2. 要旨:

自動車の構造用鋳造品を、Silafont 36とMercaloy 367の2つのAl-Si合金を用いて高圧ダイカストプロセスで製造した。本研究の目的は、充填・凝固、微細構造、様々な重要箇所での一軸引張特性といった依存パラメータを用いて2つの合金を比較することである。解析には、Flow3Dソフトウェアを用いた金型充填と凝固のシミュレーションが含まれる。2つのAl-Si系合金は、Fe含有量が低いために部品の延性が向上することから、構造用鋳造に適している。これらの合金でFe含有量を減らすことの欠点は、Alの金型への焼き付きに対する感受性が高いことであったが、これはSilafont-36ではMn、Mercaloy 367ではSrのレベルを上げることで緩和された。本報告書は、これら2つの合金部品のプロセス詳細、特性評価、および特性について述べる。

3. 緒言:

アルミニウム合金は、長い間、自動車用途で使用される鉄部品を置き換えてきた。最近の傾向は、Silafont 36やAural 2のような低鉄含有量の高信頼性アルミニウム合金を、鋼の代わりに構造用部品に使用することである。アルミニウム中の鉄は衝撃強度と疲労強度を低下させるため、低鉄含有量の合金が必要となる。高圧ダイカスト(HPDC)プロセスは大量生産に適している。従来HPDCプロセスに使用されるアルミニウム合金は、通常0.8%以上の鉄含有量を含む。これは、溶融アルミニウムが鉄に対して高い親和性を持ち、HPDC作業に使用される鋼製工具の侵食につながるためである。しかし、高い鉄含有量は延性と疲労強度を低下させ、これらは両方とも構造用途で使用される部品に必要である。低鉄含有量でありながら鉄製工具との反応性が低いアルミニウム合金を開発する努力がなされている。Mercury Marineによる最近の研究は、Mercaloyシリーズの合金の開発につながった。これらの合金はストロンチウムを含んでおり、これが溶融アルミニウムの鉄への親和性を低下させる。

4. 研究の概要:

研究トピックの背景:

自動車産業における軽量化の要求から、構造用部品へのアルミニウム合金の適用が拡大している。特にHPDCは量産性に優れるが、従来の合金では構造部品に求められる延性や疲労強度の確保が困難であった。

先行研究の状況:

低Fe含有量にすることで延性を向上させる試みがなされてきたが、金型への焼き付きという製造上の課題があった。この課題を克服するため、Silafont 36(Mn添加)やMercaloyシリーズ(Sr添加)といった合金が開発されている。

研究の目的:

Fiat Chrysler Auto(FCA)で既に使用実績のあるSilafont 36に対し、新しい代替合金であるMercaloy 367が同等以上の性能を持つかを検証するため、実際の自動車部品を用いた試作を通じて、鋳造性、微細構造、機械的特性を直接比較する。

研究の核心:

2つの異なる焼き付き防止策を施した低Fe 構造用Al-Si合金を、同一の条件下(同一部品、同一金型、類似プロセスパラメータ)で比較評価し、その優劣を明らかにすること。

5. 研究方法

研究デザイン:

2つの異なるアルミニウム合金(Silafont 36, Mercalloy)を用いた比較実験。

データ収集と分析方法:

- 鋳造: CanmetMATERIALSの全自動ダイカスト生産セルを使用。

- シミュレーション: Flow3Dソフトウェアによる充填・凝固解析。

- 機械的試験: 一軸引張試験、高サイクル疲労試験。

- 組織観察: 光学顕微鏡による微細構造観察、マイクロ硬さ試験。

研究対象と範囲:

FCAの生産車両に使用されているリアクロスメンバーの試作品を対象とし、Silafont 36とMercaloy 367の2合金を比較した。

6. 主要な結果:

主要な結果:

- Silafont 36とMercalloyは、鋳造性、機械的特性(引張強度、耐力、伸び、疲労特性)、微細構造において、統計的に有意な差を示さなかった。

- MercalloyはSilafont 36に比べて離型性が良好であったが、製品の表面品質に差はなかった。

- 両合金ともに、ダイカストで一般的に見られる「欠陥帯(defect band)」が観察されない、健全な微細構造を示した。これは、比較的低速な充填が寄与したと推測される。

図の名称リスト:

- Figure 1 - Schematic Image of the Component with Gating system and locations for analyses.

- Figure 2 - Locations of samples sectioned for tensile tests and microstructure analyses

- Figure 3 - Microstructures from centre sections of different locations obtained from castings; (a) and (c) are from sample locations 4 and 7 of Silafont 36 alloy casting, respectively, and (b) and (d) are from locations 4 and 7 of Mercaloy castings.

- Figure 4 - Microstructures from wall sections of different locations obtained from castings; (a) and (c) are from sample locations 4 and 10 of Silafont 36 alloy casting, respectively, and (b) and (d) are from locations 4 and 10 of Mercaloy castings.

- Figure 5 - A cross-sectional microstructure image of the section obtained from the section 9 of the two alloy castings; (a) silafont 36 (b) Mercalloy

7. 結論:

- Silafont 36とMercalloyの鋳造試験では、2つの合金の鋳造性に違いは見られなかった。

- 機械的特性(引張および高サイクル疲労)は、2つの合金で類似していることがわかった。

8. 参考文献:

- [論文に記載されている参考文献1~11をそのままリストアップ] 1 J. R. Davis, J. R. Davis & Associates, ASM International. Handbook Committee “Aluminum and Aluminum Alloys” ASM International, 1993 pages 22-28 2 R.H. Stevens, ed.: Aluminum Alloys, ASM International, Materials Park, OH, USA, 1985 3 Aluminium. Properties and Physical Metallurgy. Ed. Hatch J.E., ASM Metals Park, Ohio 1984 4 H. Ye, “An overview of the development of Al-Si-alloy based material for engine applications," Journal of materials engineering and performance, vol. 12, no. June, pp. 288-297, 2003. 5 R. Donahue and P. Fabiyi, “Manufacturing feasibility of all-aluminum automotive engines via application of high silicon aluminum alloy,” Society of Automotive Engineers, 2000. 6 W. Miller, L. Zhuang, and J. Bottema, “Recent development in aluminium alloys for the automotive industry,” Materials Science and, vol. 280, pp. 37-49, 2000. 7 J. Hirsch, D. Bassan, and C. Lahaye, “Aluminium in innovative light-weight car design,” Materials Transactions, pp. 101-114, 2011. 8 S. Shankar, Y. W. Riddle, M. M. Makhlouf “Nucleation mechanism of the eutectic phases in aluminum-silicon hypoeutectic alloys”. Acta Materialia 52 (2004) 4447-4460 9 S. Shankar, Y. W. Riddle, and M. M. Makhlouf “Eutectic Solidification of Aluminum-Silicon Alloys” A Metallurgical and Materials Transactions, VOLUME 35A, SEPTEMBER 2004 page 3038 10 L.F. Mondolfo : Aluminum, Alloys: Structure and Properties, Butterworths and Co Ltd, London, UK., 1976 11 S. Shankar, PhD Thesis, WPI, Worcester, MA, USA, 2000.

専門家Q&A:技術的な疑問にお答えします

Q1: なぜこの研究では、自動車の「リアクロスメンバー」を試験部品として選んだのですか?

A1: 論文では、この部品が「実際のFCA生産車両で使用されている」と述べられています。実際の製品を対象とすることで、研究結果が机上の空論で終わらず、産業界にとって直接的かつ実用的な価値を持つものとなります。構造用部品としての要求性能を満たすかを評価する上で、理想的な題材と言えます。

Q2: Silafont 36は金型に固着し、Mercalloyはしなかったとのことですが、これはなぜですか?また、なぜ最終的な製品品質に差が出なかったのですか?

A2: 論文では、Silafont 36はMn、MercalloyはSrを添加することで焼き付きを緩和していると説明されています。離型性の差は、これらの元素の作用メカニズムの違いによるものと考えられます。しかし、論文は「両合金の表面仕上げは非常に似ており、違いは観察されなかった」と報告しており、離型性のわずかな違いは、最終的な表面品質や機械的特性に影響を与えるほどではなかったことを示しています。

Q3: Table 2を見ると、Mercalloyの方がSilafont 36よりも伸び(El, %)が若干高いように見えますが、これは有意な差ではないのですか?

A3: Table 2では、CMAT製のSilafont 36の伸びが4.5% (標準偏差1.2)、Mercalloyが5.6% (標準偏差1.5) となっています。数値上はMercalloyが高いですが、標準偏差のばらつきを考慮すると、統計的に有意な差があると結論付けることはできません。論文の結論でも、両者の機械的特性は「類似している(similar)」と評価されており、実用上は同等と考えるのが妥当です。

Q4: なぜこの研究では「欠陥帯(defect band)」が観察されなかったのでしょうか?

A4: 論文では、この鋳造品が比較的厚肉であり、金型充填時の溶湯速度が、一般的なダイカストよりも遅い、スクイズキャストや半溶融鋳造に近い状態だったのではないかと推測しています。この低速充填により、溶湯がスプレー状にならず、壁面近傍の初期凝固層と中心部の半凝固スラリーとの間に乱れが生じにくかったため、欠陥帯のない健全な組織が形成されたと考えられます。

Q5: Flow3Dシミュレーションの具体的な目的は何でしたか?

A5: シミュレーションの目的は、「微細構造や機械的特性を評価するためのサンプルを採取できる可能性のある位置を特定するため」と述べられています。つまり、鋳造プロセス中に溶湯がどのように充填され、どこが最終充填箇所(ニットラインなど)になるかを予測し、評価に最も適した、あるいは最もクリティカルなサンプル採取位置を科学的に特定するために使用されました。

結論:より高い品質と生産性への道筋

構造用部品のHPDCにおいて、低Fe Al-Si合金の利用は延性向上の鍵ですが、金型への焼き付きが長年の課題でした。本研究は、異なるアプローチで焼き付き対策を施したSilafont 36とMercaloy 367が、鋳造性、機械的特性、微細構造において同等の優れた性能を持つことを実証しました。

この結果は、エンジニアが材料選定を行う際に、性能面での優劣を過度に気にすることなく、コストや供給安定性といった他のビジネス要因に基づいて最適な構造用Al-Si合金を選択できる柔軟性をもたらします。

CASTMANでは、こうした最新の業界研究を応用し、お客様の生産性と品質の向上を支援することに尽力しています。本稿で議論された課題がお客様の事業目標と合致する場合、ぜひ弊社のエンジニアリングチームにご相談ください。これらの原理をいかにお客様の部品に実装できるか、共に探求してまいります。

著作権情報

- このコンテンツは、K Sadayappan氏らによる論文「COMPARISON OF MICROSTRUCTURE AND TENSILE PROPERTY OF SILAFONT-36 AND MERCALOΥ 367 IN A REAR CROSS MEMBER PROTOTYPE CASTING USING HPDC PROCESS」に基づく要約および分析です。

- 出典: DOI 10.7449/2017/MST_2017_117_124

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.