この記事では、[Welding Research Supplement]が発行した論文「CO2 Laser Beam Welding of Magnesium-Based Alloys」を紹介します。

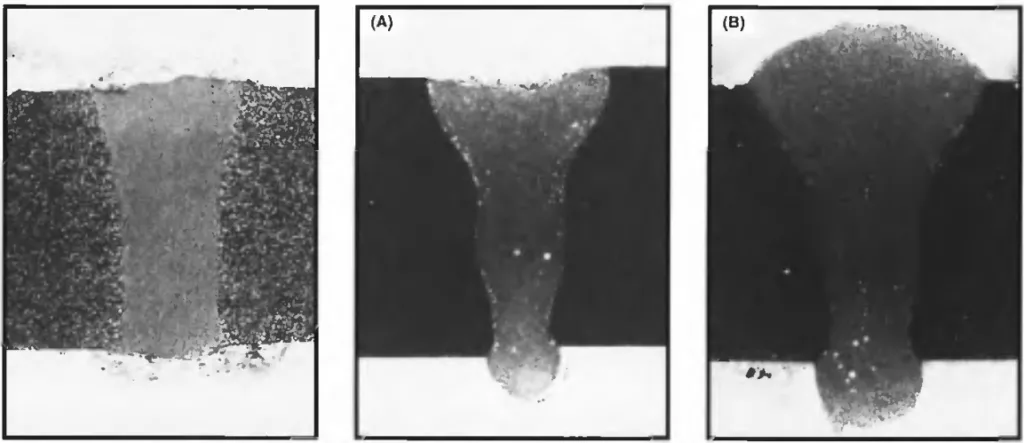

Fig. 2- Cross section of laser welded WE 54 T6, thickness 5 mm (11X); A - without welding wire, 2 kW, 2 m/min; B - with 2.3-mm welding wire, 2 kW, 1.25 m/min.

1. 概要:

- タイトル: CO2 Laser Beam Welding of Magnesium-Based Alloys

- 著者: A. Weisheit, R. Galun and B. L. Mordike

- 発行年: 1998年

- 発行ジャーナル/学会: Welding Research Supplement

- キーワード: Laser Beam Welding, Magnesium, Magnesium Alloys, Heat-Affected Zone, Fusion Zone, Die Cast Alloys, Age-Hardened Alloys

- キーワード: レーザー溶接、マグネシウム、マグネシウム合金、熱影響部、溶融ゾーン、ダイカスト合金、時効硬化合金

2. 概要または序論

本論文では、2.5kW CO₂レーザーを用いて、様々な鋳造および圧延マグネシウム合金のレーザー溶接性について調査した結果を報告しています。厚さ2.5~8mmの板材を、フィラーメタルありとなしで突き合わせ溶接しました。この研究により、レーザー溶接が同種および異種マグネシウム合金の接合に適用可能であることが実証され、レーザービーム溶接で達成可能な小さな溶接サイズと深い溶け込み深さという特性が強調されました。適切なプロセスパラメータを用いることで、低気孔率で良好な表面仕上げの割れのない溶接部が得られました。さらに、この研究では、溶融ゾーン(FZ)および熱影響部(HAZ)の硬度に対するレーザー溶接の影響を調査し、一般的に母材と比較してわずかな変化またはわずかな増加が見られることを明らかにしました。ただし、鋳造合金QE 22は例外でした。ダイカスト合金は、溶接部に高い気孔率を示しました。序論では、特に自動車分野における軽量化のためのマグネシウム合金への産業界の関心の高まりと、効率的な溶接技術開発の重要性を強調しています。レーザー溶接は、その優れた集束能力、低い入熱、および自動化統合の可能性により、ガスタングステンアーク溶接(GTAW)よりも優れた代替手段として紹介されています。また、本論文では、マグネシウム合金のレーザー溶接に関する既存の研究が限られていることにも言及し、WE 54における割れ発生とAZ 91の溶接成功に関する先行研究を引用しています。本研究は、様々な熱処理条件を考慮し、マクロおよびミクロ組織分析と硬度評価に焦点を当てて、市販の様々なマグネシウム合金に対するCO2レーザー溶接特性の包括的な概要を提供することを目的としています。

3. 研究背景:

研究トピックの背景:

マグネシウム合金は、特に自動車産業において、燃費効率を向上させるための軽量化の必要性に後押しされ、構造材料として大きな注目を集めています。これにより、効果的な接合技術の開発が必要となり、溶接は重要な製造プロセスとなっています。

既存研究の現状:

マグネシウム合金の現在の工業的溶接方法は、主に補修用途としてガスタングステンアーク溶接(GTAW)が用いられています。特定の用途では、電子ビーム溶接(EBW)も利用されています。しかし、GTAWは、高い入熱量、広い熱影響部、溶接後熱処理が必要となるため、時効硬化または押出しマグネシウム合金には欠点があります。マグネシウム合金のレーザー溶接に関する研究は限られており、先行研究はわずかしかありません。Baeslackら(参考文献3)は、WE 54のCO₂レーザー溶接中に割れが発生することを報告しており、これは凝固割れに起因するとされています。Chenら(参考文献4、5)は、CO₂レーザーを用いて鋳造AZ 91板の溶接に成功し、ヘリウムシールドガスを用いて、気孔や割れのない、高アスペクト比の溶接部を達成しました。

研究の必要性:

限られた研究と従来の溶接方法の欠点は、マグネシウム合金のレーザー溶接に関するさらなる調査の必要性を強調しています。特に、鋳造合金と圧延合金の両方を含む、より広範囲の市販マグネシウム合金の溶接性を調査し、異なる熱処理条件が溶接プロセスと得られる溶接部特性に及ぼす影響を評価する必要があります。

4. 研究目的と研究課題:

研究目的:

本研究の主な目的は、CO₂レーザーを用いた様々な市販マグネシウム合金の同種および異種合金の溶接性に関する包括的な調査を提供することです。重要な目的は、異なる熱処理条件がこれらの合金の溶接性に及ぼす影響を評価することです。調査は、得られた溶接部のマクロおよびミクロ組織分析と硬度特性に焦点を当てています。

主な研究課題:

本研究は、以下に焦点を当てています。

- 様々な鋳造および圧延マグネシウム合金の接合に対するCO₂レーザー溶接の実現可能性の評価。

- マグネシウム合金で高品質溶接部を達成するための最適なレーザー溶接パラメータの決定。

- マグネシウム合金のレーザー溶接部のマクロ組織およびミクロ組織の分析。

- レーザー溶接されたマグネシウム合金の溶融ゾーン(FZ)および熱影響部(HAZ)内の硬度分布の評価。

- 異なる熱処理条件がマグネシウム合金のレーザー溶接性に及ぼす影響の調査。

- CO₂レーザー溶接を用いた異種マグネシウム合金の組み合わせの溶接性の検討。

研究仮説:

正式な仮説として明示されていませんが、研究は暗黙のうちに以下を調査しています。

- CO₂レーザー溶接は、適切なパラメータ制御により、様々なマグネシウム合金で高品質の溶接部を生成できます。

- レーザー溶接は、急速凝固により溶融ゾーン内で微細な組織をもたらします。

- 熱処理条件は、レーザー溶接されたマグネシウム合金の溶接性と得られる特性に影響を与えます。

- 異種マグネシウム合金は、CO₂レーザー溶接を用いて接合できますが、溶接部に組成勾配が生じる可能性があります。

5. 研究方法

研究デザイン:

本研究では、6種類の鋳造マグネシウム合金(AZ 91、AM 60、ZC 63、ZE 41、QE 22、WE 54)と4種類の圧延マグネシウム合金(AZ 31、AZ 61、ZW 3、ZC 71)の同種および異種組み合わせの突き合わせ溶接を行う実験計画を採用しています。溶接は、フィラーメタルの影響を評価するために、フィラーメタルありとなし両方で行われました。

データ収集方法:

データ収集には、以下の方法が用いられました。

- マクロ組織分析: 溶接部の外観検査およびマクロ組織観察により、アンダーカット、表面仕上げ、気孔率、割れなどの溶接品質を評価しました。

- ミクロ組織分析: 光学顕微鏡および走査型電子顕微鏡(SEM)を用いて、溶融ゾーン(FZ)および熱影響部(HAZ)のミクロ組織を特性評価しました。

- 微小硬さ測定: ビッカース微小硬さ試験(HV 0.05)を溶接部断面全体にわたって実施し、FZおよびHAZの硬度変化を評価しました。

- エネルギー分散型X線分光法(EDS): EDS分析を異種接合部に用いて、溶接界面全体の合金元素の分布を決定しました。

分析方法:

収集されたデータは、以下を用いて分析されました。

- 定性的評価: 溶接品質は、外観検査およびマクロ組織観察に基づいて評価され、良好(+)、平均(o)、または不良(-)に分類されました。

- ミクロ組織解釈: 顕微鏡写真分析により、FZおよびHAZの結晶粒径、形態、凝固組織、および相分布を特性評価しました。

- 硬度分布分析: 溶接部全体の硬度分布をプロットおよび分析し、FZおよびHAZにおける軟化または硬化効果を特定しました。

- 組成マッピング: EDSデータを用いて、異種溶接部の合金元素の分布をマッピングし、混合特性を明らかにしました。

研究対象と範囲:

研究対象は、6種類の鋳造マグネシウム合金(AZ 91、AM 60、ZC 63、ZE 41、QE 22、WE 54)と4種類の圧延マグネシウム合金(AZ 31、AZ 61、ZW 3、ZC 71)の板材でした。板厚は2.5~8mmの範囲でした。研究範囲は、最大出力2.5kWのTrumpf連続波CO₂レーザーとヘリウムシールドガスを用いたCO₂レーザー溶接に限定されました。

6. 主な研究成果:

主な研究成果:

- 溶接性: 調査したほとんどのマグネシウム合金は、同種および異種接合の両方で良好なレーザー溶接性を示しました。最適なパラメータを用いることで、割れがなく、低気孔率で、良好な表面仕上げの溶接部を達成できました。

- 溶接ビード特性: レーザー溶接は、レーザービームプロセスに特徴的な、小さな溶融ゾーンと深い溶け込み深さをもたらしました。

- シールドガス: ヘリウムは、最適なシールドガスとして特定され、最高の表面品質、溶け込み深さ、およびアスペクト比を提供しました。

- 気孔率: 砂型鋳造および押出し合金は、非常に低い気孔率を示しました。Znおよび/またはAlを含む合金は、いくつかの大きな気孔を示しました。ダイカスト合金(AZ 91、AM 60)は、ダイカストプロセス中にガスが閉じ込められるため、非常に高い気孔率を示しました。

- 割れ: 時効硬化(T6)状態のQE 22を除き、調査したすべての合金で割れのない溶接部が得られました。QE 22(T6)は、溶接方向に平行な溶融ゾーンに割れが発生しました。

- アンダーカット: フィラーメタルなしの完全溶け込み溶接は、溶接アンダーカットをもたらし、厚板でより顕著になり、合金組成に依存しました(Znリッチ合金で最も少なく、AZ合金で最も顕著)。

- ミクロ組織: 一般的に、溶融ゾーンではセル状凝固組織が観察されましたが、WE 54およびAZタイプの合金は例外でした。溶融ゾーンでは、母材と比較して結晶粒微細化が発生しました。圧延合金AZ 31は、溶融境界からHAZへの指向性結晶成長を示しました。

- HAZミクロ組織: 鋳造合金のHAZでは、結晶粒粗大化は観察されませんでした。鋳造合金(WE 54を除く)では、溶融境界に隣接する結晶粒界の液化が観察されました。圧延合金AZ 31のHAZでは、顕著な結晶粒粗大化が発生しました。

- 硬度: 鋳造合金では、溶接部で硬度増加が観察されました。圧延合金では、溶接部の硬度は変化しませんでした。時効硬化合金(AZ 91、ZC 63、WE 54)では、溶接部の硬度は維持されましたが、QE 22(T6)は、溶接部およびHAZで顕著な硬度低下を示しました。

提示されたデータの分析:

- 表2および表3は、それぞれ同種および異種接合の条件、加工パラメータ、および溶接品質をまとめたもので、溶接欠陥(アンダーカット、表面、気孔率、割れ)の定性的評価を示しています。

- 図1は、レーザー溶接されたZC 71接合部の断面を示しており、典型的な溶接形状を示しています。

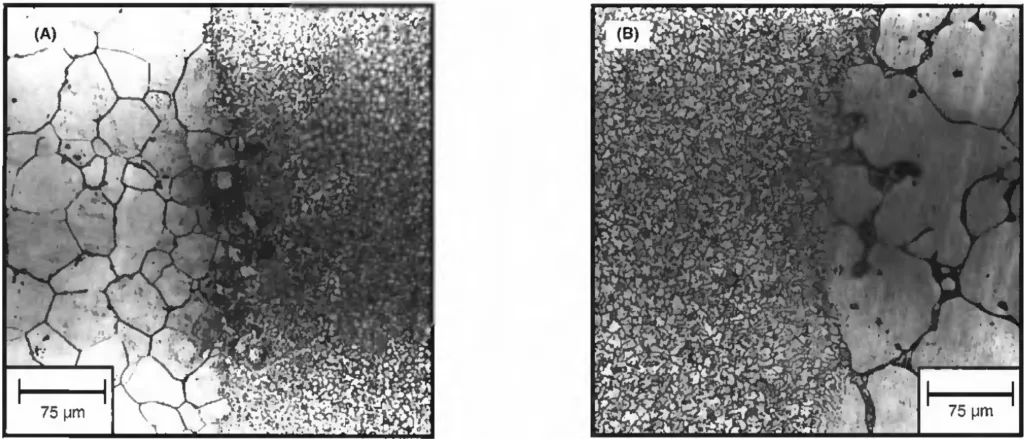

- 図2は、フィラーワイヤありとなしのレーザー溶接されたWE 54 T6接合部の断面を比較しており、フィラーワイヤが溶接ビード形状に及ぼす影響を示しています。

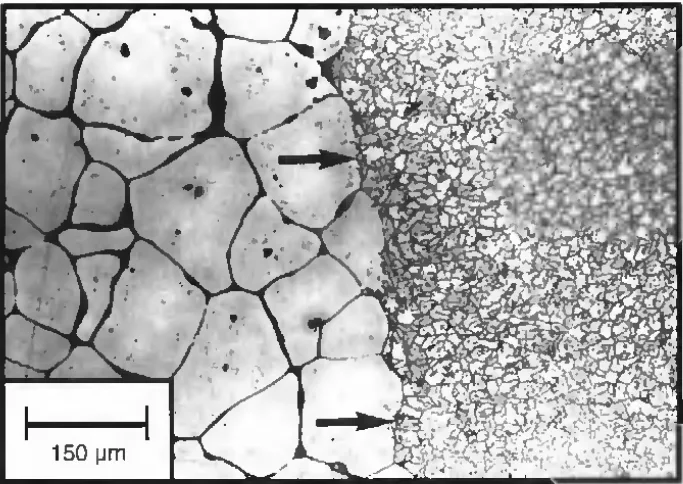

- 図3は、QE 22溶接部の溶融境界領域を示しており、微細な凝固サブグレイン組織を強調しています。

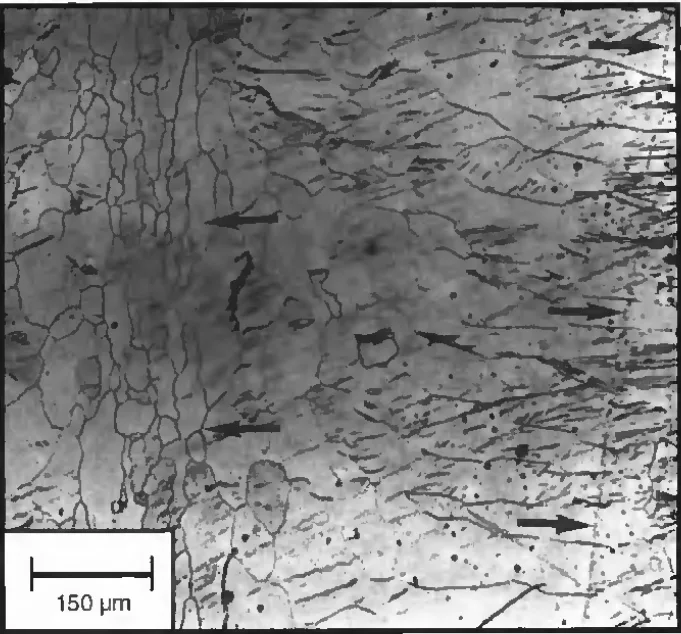

- 図4は、AZ 31Fの溶融ゾーンおよびHAZの粗大な結晶粒を示しており、指向性結晶成長を示しています。

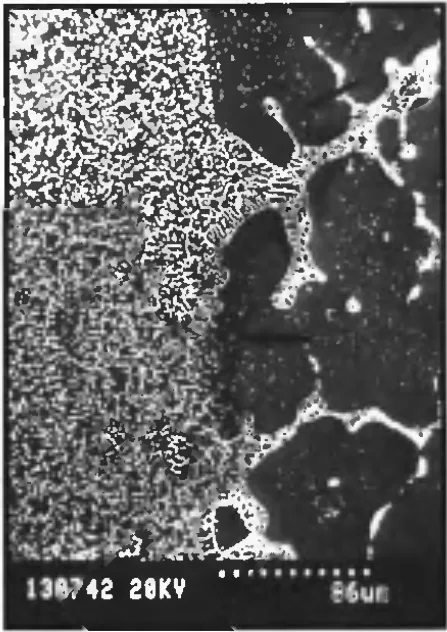

- 図5は、ZC 63 T6の溶融境界における結晶粒界の液化と、析出物フリーゾーンを示しています。

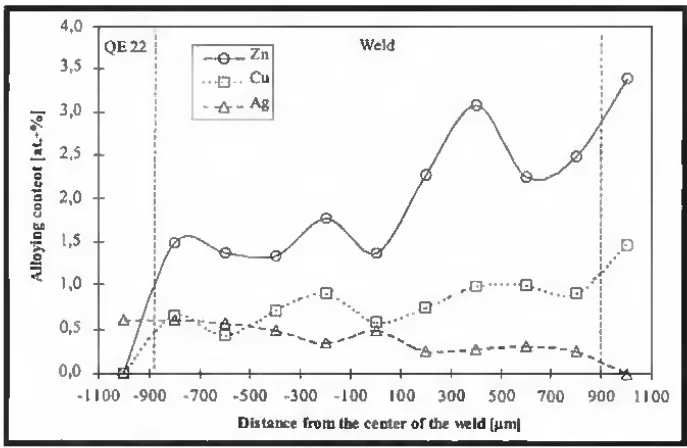

- 図6は、QE 22とZC 63の異種溶接部の元素分布を示しており、濃度勾配を示しています。

- 図7は、鋳造ZC 63の溶接部全体の硬度分布を示しており、溶接部全体の硬度変化を示しています。

- 図8は、WE 54 T6と鋳造QE 22の溶接部の硬度分布を比較しており、異なる硬度応答を強調しています。

- 図9は、QE 22とWE 54の異種接合部のミクロ組織を比較しており、結晶粒の形態とサイズの差異を示しています。

図のリスト:

- 図1- レーザー溶接されたZC 71の断面、厚さ3 mm、1.5 kW、3 m/min (17倍)。

- 図2- レーザー溶接されたWE 54 T6の断面、厚さ5 mm (11倍); A - フィラーワイヤなし、2 kW、2 m/min; B - 2.3 mmフィラーワイヤあり、2 kW、1.25 m/min。

- 図3 - QE 22溶接部の溶融境界領域、厚さ5 mm、レーザー出力2 kW、溶接速度1.75 m/min (100倍)。溶融ゾーンの微細な凝固サブグレイン組織に注意、矢印は溶融境界を示す。

- 図4- AZ 31Fの溶融ゾーンおよびHAZの粗大な結晶粒、厚さ2.5 mm、レーザー出力1.5 kW、溶接速度2.5 m/min (100倍)。右矢印は溶融境界を示し、左矢印は溶融ゾーン中央の垂直な結晶成長方向を示す。

- 図5- ZC 63 T6の溶融境界における結晶粒界の液化、5 mm、2 kW、1.75 m/min (350倍)。溶融境界および結晶粒界液化(矢印でマーク)における析出物フリーゾーンにも注意。

- 図6 - QE 22とZC 63の異種溶接部におけるEDS分析による元素分布。

- 図7- 鋳造ZC 63の溶接部全体の硬度分布、5 mm、2 kW、1.75 m/min。

- 図8- WE 54 T6と鋳造QE 22の溶接部の硬度分布、5 mm、2 kW、1.75 m/min。

- 図9- QE 22とWE 54の異種接合部のミクロ組織 (200倍)。溶融ゾーンの結晶粒はWE 54側 (A) でより微細で球状に近い形状であり、QE 22側 (B) の結晶粒はより粗くセル状に近い形状である。

7. 結論:

主な調査結果の要約:

本研究は、CO₂レーザー溶接がほとんどのマグネシウム合金の接合に実行可能な技術であり、狭い溶融ゾーンと熱影響部を備えた高品質溶接部の可能性を提供することを示しています。最適なプロセスパラメータ、特にシールドガス(ヘリウム)の選択と焦点位置の調整は、割れがなく、低気孔率の溶接部を達成するために重要です。ダイカスト合金と時効硬化QE 22は課題を提示しましたが、全体的な結果は、マグネシウム合金のレーザー溶接が冶金学的な問題によって根本的に制限されないことを示しています。

研究の学術的意義:

本研究は、広範囲の市販合金の溶接性特性に関する詳細な調査を提供することにより、マグネシウム合金のレーザー溶接の基礎的理解に貢献しています。この研究は、合金組成、熱処理、およびプロセスパラメータが溶接部のミクロ組織、硬度、および欠陥形成に及ぼす影響を解明しています。この知見は、軽量マグネシウム合金へのレーザービーム溶接の応用に関する科学的知識基盤を強化します。

実用的な意義:

本研究の知見は、製造業、特に自動車産業において重要な実用的意義を持っています。この研究は、CO₂レーザー溶接がマグネシウム部品の効率的かつ効果的な接合方法としての可能性を示しており、構造用途におけるこれらの軽量合金の使用増加を促進します。特定された最適なパラメータと溶接品質評価は、マグネシウム合金製造のためのレーザー溶接の産業実装に貴重な指針を提供します。

研究の限界と今後の研究分野:

本研究は貴重な洞察を提供していますが、この分野の研究はまだ初期段階にあることが認識されています。今後の研究は、以下に焦点を当てる必要があります。

- 引張強度、疲労強度、衝撃靭性など、マグネシウム合金のレーザー溶接部の静的および動的機械的特性の評価。

- 使用環境における長期的な性能を確保するための、レーザー溶接されたマグネシウム接合部の耐食性の調査。

- 透過型電子顕微鏡(TEM)などの手法を用いて、レーザー溶接部のサブミクロ組織変化をさらに調査し、観察された硬度変化をより深く理解すること。

- 気孔率と割れの問題を軽減するために、ダイカストマグネシウムや時効硬化QE 22などの課題のある合金に特化したレーザービーム溶接技術の開発。

8. 参考文献:

- 1. Garber, F. 1993. Magnesium – Schwierigkeiten überwunden, neue Chancen im Blick. Metall 47 (6): 574-578.

- 2. Thomas, D. 1991. Increased magnesium usage: not just due to density. Automotive Engineering 99 (2): 47-49.

- 3. Baeslack, W. A., Savage, S. J., and Froes, F. H. 1986. Laser weld heat-affected zone liquation and cracking in a high-strength Mg-based alloy, Journal of Materials Science Letters (5): 935-939.

- 4. Chen, G., Roth, G., and Maisenhälder, F. 1993. Laserstrahlschneiden und -schweißen von Gußmagnesium, Laser und Optoelektronik 25 (1): 43-47.

- 5. Chen, G., and Volz, R. 1993. Leichtmetallbau in der Automobilindustrie – Ein Einsatzgebiet für die Lasertechnik, Automobiltechnische Zeitschrift, Sonderheft Fertigungstechnik, pp. 53-55.

- 6. Data base of Magnesium Elektron Ltd., 1994, Manchester, UK, CD-ROM.

9. 著作権:

- この資料は、「A. Weisheit, R. Galun and B. L. Mordike」の論文:「CO2 Laser Beam Welding of Magnesium-Based Alloys」に基づいています。

- 論文ソース: WELDING RESEARCH SUPPLEMENT | 149-s

この資料は上記の論文を紹介するために作成されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.