高品質・欠陥ゼロの鋳造を実現するHPDC金型設計・製造の体系的アプローチ

このテクニカルブリーフは、Rakesh Bandane氏およびVaibhav Bankar氏によって執筆され、Journal Publication of International Research for Engineering and Management (JOIREM)に掲載された学術論文「Review Paper on design of Single Cavity Pressure Die Casting Die Using CAD Tool & Its Manufacturing by HPDC Technology」(2022年)に基づいています。HPDCの専門家のために、株式会社STI C&Dのエキスパートが要約・分析しました。

キーワード

- 主要キーワード: HPDC金型設計

- 副次キーワード: 高圧ダイカスト, CAD/CAE, 鋳造欠陥, プロセスプランニング, 材料計画, 金型製造, シングルキャビティ

エグゼクティブサマリー

- 課題: 高圧ダイカスト(HPDC)は大量生産に適していますが、その金型設計は非常に複雑です。経済的かつ短納期で高品質な鋳造品を製造するためには、設計、製造、材料、欠陥防止など、数多くの要因を統合的に管理する必要があります。

- 手法: 本論文では、HPDC金型開発の全工程(見積もりから出荷まで)を体系的にレビューしています。CADツールを活用した設計ガイドライン、材料計画、製造プロセス計画、検査、組立に至るまでの包括的なワークフローを提示しています。

- 重要な発見: 成功するHPDCの鍵は、設計から製造までの各工程を分断せず、統合されたアプローチを取ることです。特に、CAD/CAE/CAMを連携させたシステムは、開発期間の短縮と鋳造品質の向上に不可欠であることが示唆されています(参考文献[10])。

- 結論: 本稿で概説されている体系的な設計・製造プロセスに従うことで、潜在的な鋳造欠陥を未然に防ぎ、リードタイムを短縮し、最終的により高品質で経済的な製品を安定して供給することが可能になります。

課題:なぜこの研究がHPDC専門家にとって重要なのか

高圧ダイカスト(HPDC)は、シャープな形状や滑らかな表面を持つ金属部品を高速で製造できる優れた技術です。しかし、その成功は「金型」の品質に大きく依存します。金型設計者は、溶湯の充填、凝固、製品の突き出し、金型のメンテナンス性、顧客の公差要求といった、互いに影響し合う多数の要素を考慮に入れなければなりません。

これらの要因を個別に最適化しようとすると、しばしばトレードオフの関係に陥り、結果として鋳造欠陥(ポロシティ、湯境、引け巣など)や生産性の低下を招きます。特に、15~20%にも及ぶ不良率が報告されるケースもあり(参考文献[1])、これは製造業にとって大きな課題です。この研究は、こうした複雑な課題を克服し、経済的で成功する鋳造を実現するための、体系的で実践的な指針を提供します。

アプローチ:方法論の解明

本研究は、特定の実験を行うのではなく、既存の学術論文や技術資料を広範囲にレビューし、HPDC金型開発におけるベストプラクティスを統合したものです。著者らは、CADツールを中核に据え、成功する金型を開発するためのプロセス全体を網羅的に解説しています。

そのアプローチは、以下の主要なステージに分解されます。

- 設計考察(Design Consideration): プレス金型、モールド、ダイカスト金型それぞれに特有の設計要件を定義します(セクション3.1)。

- 設計ガイドライン(Guidelines for Design): 薄肉設計、均一な肉厚、抜き勾配、フィレット、アンダーカットの回避など、欠陥を減らしコストを最適化するための具体的な設計原則を提示します(セクション3.2)。

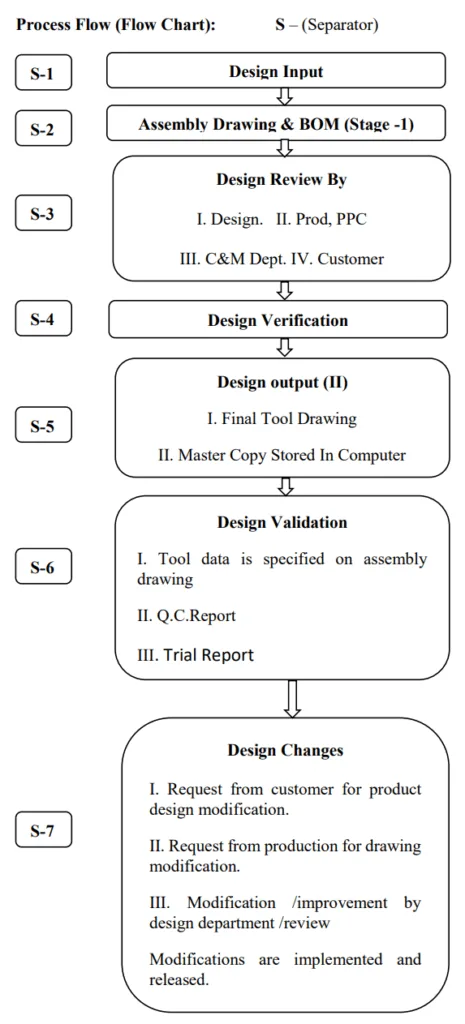

- プロセスフロー(Process Flow): 見積もりから設計、レビュー、検証、そして出荷に至るまでの具体的な業務フローをフローチャート(5ページ)で視覚化し、各ステップの重要性を解説します。

- 材料・製造・検査計画(Material, Process, and Inspection Planning): 部品表(BOM)に基づく材料計画(セクション4)、最適な加工順序を決定するプロセス計画(セクション5)、そして品質を保証するための検査計画(セクション6)という、製造現場に不可欠な計画プロセスを詳述しています。

この包括的なアプローチにより、設計者や製造エンジニアは、開発の初期段階から潜在的な問題を予測し、回避策を講じることが可能になります。

発見:主要な知見とデータ

本レビュー論文は、HPDC金型開発を成功に導くための重要な知見を統合しています。

- 知見1:統合された設計・製造プロセスの重要性 参考文献[10]で示されているように、CAD/CAE/CAMを統合したシステムを適用することで、金型の設計・製造サイクルが大幅に短縮され、高品質なダイカスト製品をより短時間で生産できることが確認されています。これは、設計変更の繰り返しを減らし、手戻りをなくす上で極めて重要です。

- 知見2:欠陥防止のための詳細な設計ガイドライン 論文のセクション3.2では、鋳造欠陥を未然に防ぐための具体的な設計指針が数多く提示されています。例えば、「内側の角すべてにフィレットを設け、外側の鋭い角を避ける」「抜き勾配を十分に確保し、金型からの離型を容易にする」といった原則は、応力集中や突き出し時の製品変形を防ぐために不可欠です。これらのガイドラインは、設計者が遵守すべき実践的なチェックリストとして機能します。

- 知見3:体系的な製造・検査フローの確立 5ページに示されたプロセスフローチャートは、設計入力から始まり、設計レビュー、検証、そして最終的な設計変更管理に至るまでの構造化されたワークフローを明確に示しています。このフローに従うことで、各部門(設計、製造、品質管理、顧客)間の連携がスムーズになり、プロジェクト全体の進捗管理と品質維持が容易になります。特に、材料計画(セクション4)とプロセス計画(セクション5)を早期に実施することで、手配漏れや工程の非効率性を排除できます。

HPDCオペレーションへの実践的な示唆

本論文で概説されている知見は、実際の製造現場における品質向上とコスト削減に直接的に貢献します。

- プロセスエンジニア向け: 参考文献[1]、[9]、[12]で議論されているように、射出時の溶湯温度、充填速度、ダイ温度などのプロセスパラメータが鋳造欠陥に与える影響は絶大です。本稿で示された知見は、これらのパラメータを最適化し、ポロシティや湯境といった欠陥を削減するための論理的根拠を提供します。

- 品質管理担当者向け: セクション6「INSPECTION」およびセクション7.1「Assembly – Process」で詳述されている検査プロセスは、最終製品の品質を保証するための強力なフレームワークとなります。寸法精度だけでなく、幾何公差(垂直度、平行度など)の体系的なチェックは、部品の互換性を確保し、顧客満足度を向上させる上で不可欠です。

- 金型設計エンジニア向け: セクション3.1および3.2で提供される設計ガイドラインは、単に機能するだけでなく、製造しやすく、メンテナンス性に優れ、長寿命な金型を設計するための貴重なリソースです。これらの原則を設計の初期段階から適用することで、後工程での高コストな修正やトラブルを回避できます。

論文詳細

Review Paper on design of Single Cavity Pressure Die Casting Die Using CAD Tool & Its Manufacturing by HPDC Technology

1. 概要:

- 論文名: Review Paper on design of Single Cavity Pressure Die Casting Die Using CAD Tool & Its Manufacturing by HPDC Technology

- 著者: Rakesh Bandane, Vaibhav Bankar

- 出版年: 2022

- 掲載誌/学会: Journal Publication of International Research for Engineering and Management (JOIREM), Volume: 10 Issue: 04

- キーワード: Single Cavity Pressure Die Casting Die

2. 要旨:

高圧ダイカスト技術は、シャープな輪郭や滑らかな表面を持つ金属部品を製造するためのプロセスである。この技術では、溶融金属を27~45 m/sの速度で再利用可能な金型に強制的に射出する。使用する金属の種類に応じて、ホットチャンバーまたはコールドチャンバー方式が用いられる。経済的に成功する鋳造品を生産するためには、設計者は金型設計に多くの製造関連要因を組み込む必要がある。全体的な設計目標は、金型が溶湯で完全に充填され、溶湯が迅速かつ均一に凝固し、部品が損傷なく容易に突き出され、金型の製作・メンテナンスが最小限で済み、顧客の公差要求を満たすことである。部品製造の適切な見積もりは、入札や製造リードタイムの短縮に不可欠である。本稿では、シングルキャビティ高圧ダイカスト金型の製造における設計上の考慮事項を概説し、見積もりからPDCツールの出荷までのプロセスフローを説明する。設計作業にはCADソフトウェアが使用される。

3. 序論:

本稿は、金型の設計と製造に関する情報を含む。ダイカストは、溶融金属を金型(ダイ)に圧力をかけて強制的に注入することで製造される。永久鋳型での充填は重力に依存するが、ダイカストでは圧力によって高速な金属流動が引き起こされる。この高速充填により、永久鋳型よりも複雑な形状の製造が可能となる。ダイカストのサイクルは、金型の閉鎖・ロック、プランジャーまたはポンプによる溶湯の供給、射出、保圧、凝固、金型開放、製品の突き出し、そして金型の清掃・潤滑という一連の工程を繰り返すことで構成される。

4. 研究の要約:

研究テーマの背景:

高圧ダイカスト(HPDC)は、複雑な形状の部品を大量生産するための主要な製造プロセスである。しかし、そのプロセスは非常に複雑であり、高品質な製品を安定して得るためには、金型設計が極めて重要な役割を果たす。特に、サンドキャスティングのようなプロセスは大量生産には遅すぎるため、HPDCのような高速プロセスが求められる。

従来の研究の状況:

セクション2「LITERATURE REVIEW」では、HPDCに関する様々な先行研究がレビューされている。

- Bharat Sharma [1] は、射出時の溶湯温度管理が不良率(15-20%)を削減する上で重要であると指摘。

- Nouri-Borujerdi & Goldak [2] は、金型キャビティ内の空気抜き(エアベント)に関する解析モデルを開発し、ポロシティ欠陥との関連性を調査。

- Shuhua Yue [10] は、CAD/CAE/CAMを統合したシステムが、金型設計・製造のサイクルを短縮し、高品質な鋳造品の生産に貢献することを示した。

- Vaibhav Ingle [11] は、湯境欠陥の原因として、溶湯の流動性不足や不適切なゲート設計を挙げ、適切な設計と流動性管理で防止できるとした。 これらの研究は、特定のパラメータや欠陥に焦点を当てているが、本論文はそれらを統合し、設計から製造までの包括的なプロセスとしてまとめることを目指している。

研究の目的:

本研究の目的は、セクション1.1で明確に述べられている。

- 金型のレイアウトを決定するためのプロセスタイプと性質を研究する。

- 金型設計のためのパラメータを特定する。

- 鋳造における潜在的な欠陥の懸念領域を特定する。

- ゲート/ランナー/フィーダーシステムのタイプと位置を決定する。

- 高品質(欠陥のない)な部品を製造するための金型を設計する。

中核研究:

本論文の中核は、HPDC金型を成功裏に開発するための体系的なプロセスを提示することにある。これは、以下の3つの主要な柱で構成されている。

- 設計の考慮事項とガイドライン(セクション3): 金型設計における基本的な原則(抜き勾配、肉厚、フィレットなど)を詳述し、欠陥を未然に防ぐための実践的な指針を提供。

- 統合されたプロセスフロー(セクション3.3, 4, 5, 6, 7): 5ページのフローチャートに示されるように、設計入力から始まり、設計レビュー、検証、材料計画、製造プロセス計画、検査、組立に至るまでの一貫したワークフローを定義。

- 先行研究の統合(セクション2): 複数の研究成果を引用し、温度管理、エアベント、統合システムの重要性など、設計と製造における科学的根拠を提示。

5. 研究方法論

研究設計:

本研究は、実験的研究ではなく、既存の文献や業界のベストプラクティスを統合・分析するレビュー論文として設計されている。HPDC金型の設計から製造、検査、組立に至るまでの全プロセスを網羅的にカバーし、体系的なアプローチを提案する。

データ収集と分析方法:

データは、セクション2でレビューされている学術論文や、セクション8の参考文献リストにある技術書など、公開されている情報源から収集されている。分析は、これらの情報を統合し、HPDC金型開発のための包括的で実践的なワークフローとガイドラインを構築するという形で行われている。

研究のトピックと範囲:

研究の範囲は、シングルキャビティの高圧ダイカスト金型に焦点を当てている。トピックは、CADツールを用いた金型設計、製造性に関する考慮事項、材料計画、製造プロセス計画、検査、組立プロセスまで、金型開発のライフサイクル全体をカバーしている。

6. 主要な結果:

主要な結果:

本レビュー論文の主要な結果は、特定の数値データではなく、HPDC金型開発を成功させるための体系的なフレームワークと一連のベストプラクティスである。

- 包括的な設計ガイドラインの提示: セクション3.2では、薄肉設計、抜き勾配、フィレット、アンダーカットの回避など、コストを削減し品質を向上させるための15以上の具体的な設計指針が提供された。

- 構造化されたプロセスフローの定義: 5ページのフローチャートは、設計入力から検証、変更管理までの一貫したプロセスを視覚的に示しており、プロジェクト管理の標準モデルとなる。

- 計画の重要性の強調: 材料計画(セクション4)とプロセス計画(セクション5)のセクションでは、効率的な生産とコスト管理のために、製造開始前に詳細な計画を立てることの重要性が強調された。

- 品質保証プロセスの明確化: 最終検査(セクション6.1)と組立プロセス(セクション7.1)に関する詳細な手順が示され、高品質な金型を確実に完成させるためのチェックリストが提供された。

図の名称リスト:

- Figure 1: High Pressure Die Casting Die

7. 結論:

本稿では、高圧ダイカスト(HPDC)に関する概念を説明した。さらに、従来の鋳造法に対するHPDCの利点と限界についても解説し、将来的にこの限界を克服して、より精密で大規模な用途に役立つようにすることを目指した。また、材料計画、製造プロセス計画、検査、組立プロセス計画についても議論した。ダイカストは自動車や家庭用品など様々な分野で応用されており、その多様性からHPDCは他の鋳造プロセスよりも好まれている。

8. 参考文献:

- [論文に記載されている参考文献[1]から[16]までを正確にリストアップ]

- Bharat Sharma, Hidden Parameter in High Pressure Die Casting, International Research Journal of Engineering and Technology (IRJET) e-ISSN: 2395-0056 Volume: 07 Issue: 10 | Oct 2020.

- A. Nouri-Borujerdi, J. A. Goldak, Modeling of Air Venting in Pressure Die Casting Process, Journal of Manufacturing Science and Engineering AUGUST 2004, Vol. 126 Copyright © 2004 by ASME.

- Raimo Helenius a, *, Otto Lohne a, Lars Arnberg a, Hans I. Laukli b, The heat transfer during filling of a high-pressure die-casting shot sleeve, Received in revised form 21 July 2005, Materials Science and Engineering A 413-414 (2005) 52–55.

- Paul Robbins, Plunger Design-A Key to the Successful Die Casting System, 11the Metal Casting Congress, May 15-18, 2007, Houston, Texas, NADCA, 241 Holbrook, Wheeling, Illinois, 60090.

- Bing Zhou, Yonglin Kang *, Mingfan Qi, Huanhuan Zhang and Guoming Zhu, R-HPDC Process with Forced Convection Mixing Device for Automotive Part of A380 Aluminum Alloy, Materials 2014, 7, 3084-3105; doi:10.3390/ma7043084.

- Franco Bonollo, Nicola Gramegna, and Giulio Timelli, High-Pressure Die-Casting: Contradictions and Challenges, The Journal of The Minerals, Metals &Materials Society (TMS), SSN 1047-4838Volume 67 Number 5, JOM (2015) 67:901-908DOI 10.1007/s11837-015-1333-8

- X.P. Niu (Chair.), B.H. Hu, I. Pinwill, H. Li,"Vacuum assisted HPDC of Al alloys", Journal of Materials Processing Technology 105 (2000) 119-127, 2000.

- Rajesh Rajkolhe, J. G. Khan, "Defects, Causes and Their Remedies in Casting Process", 2014.

- Mohammad B. NDALIMAN and Akpan P. PIUS, "Behavior of Aluminum Alloy Castings under Different Pouring Temperatures and Speeds", 2017.

- Shuhua Yue,Guoxiang Wang, Fei Yin, Yixin Wang, Jiangbo Yang,2003, “Application of an integrated CAD/CAE/CAM system for die casting dies", Journal of Materials Processing Technology 139 (2003) 465-468.

- Vaibhav Ingle, MadhukarSorte, "Defects, Root Causes in Casting Process and Their Remedies: Review", 2017

- DR. Ch. S., Naga Prasad, 2017, "Temperature Defects on Compressor Housing Die Casting Method"

- Acceptance Criteria's, Book, author IGTR, AURANGABAD.

- Steel Solutions, Author, STEEL-DEAL.

- Industrial Steels (Reference Book), Author, S.N.Bagachi, Kuldip Prakash.

- Text book P.N.Rao, Manufacturing Technology (Tata McGraw Hill)

結論と次のステップ

この研究は、HPDCにおける主要なプロセスと成果を向上させるための貴重なロードマップを提供します。その知見は、品質を改善し、欠陥を減らし、生産を最適化するための、明確でデータに基づいた道筋を示しています。

株式会社STI C&Dは、最先端の業界研究を応用して、お客様の最も困難な技術的課題を解決することに尽力しています。このホワイトペーパーで議論されている課題がお客様の研究目標と一致する場合、これらの高度な原則をお客様の研究にどのように適用できるかについて、ぜひ当社のエンジニアリングチームにご相談ください。

専門家によるQ&A:

- Q1: HPDC金型を設計する際に最も重要な考慮事項は何ですか? A1: 本論文のセクション3.1および3.2に基づくと、最も重要な考慮事項は多岐にわたります。主なものとして、①部品の形状、サイズ、使用合金、②適切なパーティングラインの選定、③ランナーとゲートのレイアウト、④コア・キャビティの材質選定と適切な冷却、⑤十分な抜き勾配の確保、⑥均一な肉厚の維持、⑦鋭利な角を避けるためのフィレットの追加が挙げられます。これらの要素を統合的に考慮することが、高品質な鋳造と金型の長寿命化につながります。

- Q2: 設計段階で鋳造欠陥を最小限に抑えるにはどうすればよいですか? A2: 論文のセクション2の文献レビューとセクション3.2の設計ガイドラインによれば、設計段階での対策が極めて重要です。具体的には、参考文献[11]で指摘されているように、湯境を防ぐために溶湯の流動性を考慮したゲート設計を行うこと、参考文献[1]や[12]で示されているように、温度変化を最小限に抑えるための適切な冷却回路を設計すること、そして、ポロシティを避けるためにアンダーカットや不必要な突起をなくし、ガスが抜けやすい形状にすることが有効です。

- Q3: HPDC金型開発における、見積もりから出荷までの推奨プロセスフローはどのようなものですか?A3: 5ページに示されているフローチャートとセクション3.3に基づき、推奨されるプロセスフローは以下の通りです。

- 設計入力 (S-1): 顧客からの要求仕様の確認。

- 組立図 & BOM作成 (S-2): 基本設計の実施。

- 設計レビュー (S-3): 設計、製造、品質管理、顧客によるレビュー。

- 設計検証 (S-4): レビュー結果を反映。

- 設計出力 (S-5): 最終的な金型図面の作成。

- 設計バリデーション (S-6): トライアルと品質レポートによる検証。

- 設計変更 (S-7): 必要に応じた修正とリリース。 この体系的なフローが、手戻りを防ぎ、品質を保証します。

- Q4: なぜ統合されたCAD/CAE/CAMシステムがHPDC金型開発において重要なのでしょうか? A4: 参考文献[10]で示されているように、統合されたCAD/CAE/CAMシステムは、開発プロセスを劇的に効率化します。CADで設計したデータをシームレスにCAE(流動・凝固解析など)で検証し、その結果を基に設計を修正、そしてCAMでNC加工データを作成する一連の流れにより、①開発リードタイムの短縮、②試作回数の削減、③鋳造欠陥の事前予測と対策が可能となり、結果として高品質な金型をより短期間で製造できるためです。

著作権

- この資料は、Rakesh Bandane氏およびVaibhav Bankar氏による論文「Review Paper on design of Single Cavity Pressure Die Casting Die Using CAD Tool & Its Manufacturing by HPDC Technology」を分析したものです。

- 論文の出典: https://www.joirem.com/Vol.10,Issue.4,July-2022/1.REVIEW%20PAPER%20ON%20DESIGN%20OF%20SINGLE%20CAVITY%20PRESSURE%20DIE%20CASTING%20DIE%20USING%20CAD%20TOOL%20&%20ITS%20MANUFACTURING%20BY%20HPDC%20TECHNOLOGY.pdf

- この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。

- Copyright © 2025 株式会社STI C&D. All rights reserved.