AlSi7Mg0.3合金の耐食性:鉄(Fe)含有量の増加は本当に問題か?

本技術概要は、Jaroslava Svobodova氏らによる学術論文「Analysis of the Increased Iron Content on the Corrosion Resistance of the AlSi7Mg0.3 Alloy Casting」に基づいています。この論文は「MANUFACTURING TECHNOLOGY」(2019年)に掲載されたもので、CASTMANが技術専門家向けに分析・要約しました。

![Fig. 1 Interdendritic spaces of the AlSi12NiMgCu alloy filled with rough phases Al5FeSi (Fe content 0.82 [wt. %]) [9]](https://castman.co.kr/wp-content/uploads/image-3046.webp)

キーワード

- プライマリーキーワード: AlSi7Mg0.3 耐食性

- セカンダリーキーワード: アルミニウム合金, 鉄含有量, 鋳造欠陥, 塩水噴霧試験, 金属間化合物, 自動車部品

エグゼクティブサマリー

- 課題: 二次アルミニウム合金の使用増加に伴い、一般的なAlSi7Mg0.3合金中の鉄(Fe)含有量が増加し、製品の耐食性に悪影響を及ぼすことが懸念されています。

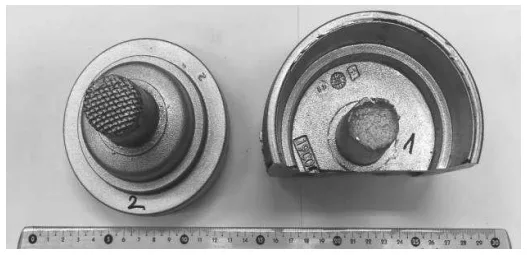

- 検証方法: Fe含有量が標準的な鋳物(0.169 wt.%)と増加した鋳物(0.319 wt.%)の2種類を用意し、480時間の塩水噴霧試験を実施して、腐食挙動を微細構造レベルで比較分析しました。

- 重要な発見: Fe含有量が0.319 wt.%に増加しても、AlSi7Mg0.3合金の耐食性に統計的に有意な悪影響は見られないことが実験的に確認されました。

- 結論: 本研究の条件下では、規格値をわずかに超えるFe含有量の増加は、AlSi7Mg0.3合金の耐食性を損なう決定的な要因ではなく、材料選定における柔軟性を高める可能性を示唆しています。

課題:なぜこの研究がHPDC専門家にとって重要なのか

自動車や航空宇宙産業で広く利用されるAlSi7Mg0.3合金は、優れた鋳造性と機械的特性を両立しています。しかし、リサイクル材の利用がグローバルで推進される中、鉄(Fe)は最も一般的な不純物元素として、その含有量が増加する傾向にあります。従来、Feはアルミニウム合金中で脆い針状の金属間化合物(例:Al5FeSi)を形成し、特に機械的特性を低下させるため、厳しく管理されてきました。しかし、このFe含有量の増加が、製品寿命を左右する「耐食性」に具体的にどのような影響を与えるのかについては、経験則に頼ることが多く、定量的なデータは十分ではありませんでした。本研究は、この業界の長年の疑問に答えを出すため、Fe含有量の増加が耐食性に与える影響を直接的に評価することを目的としています。

アプローチ:研究手法の詳解

本研究では、Fe含有量が耐食性に与える影響を明確にするため、管理された比較実験が行われました。

- 試験材料: 自動車部品として実際に使用されるAlSi7Mg0.3合金の鋳物。製造法は低圧鋳造で、T6熱処理(溶体化処理および人工時効硬化)が施されています。

- 比較サンプル: 2つの鋳物サンプルが用意されました。

- 鋳物 No. 1(標準品): Fe含有量 0.169 wt.%

- 鋳物 No. 2(高Fe品): Fe含有量 0.319 wt.% その他の元素組成は、Table 2およびTable 3に示される通り、ほぼ同等です。

- 腐食試験: ČSN EN ISO 9227規格に準拠した塩水噴霧試験が実施されました。試験条件は、5% NaCl溶液の噴霧環境下、温度50℃、試験時間480時間です。これは、自動車部品が遭遇する厳しい腐食環境を模擬するものです。

- 評価方法: 試験前後でサンプルの外観を写真で記録するとともに、オリンパス製共焦点レーザー顕微鏡(LEXT OLS 3100)を用いて、表面状態と微細構造を詳細に分析しました。

発見:主要な研究結果とデータ

微細構造と腐食試験後の表面分析から、以下の2つの重要な発見が得られました。

発見1:微細構造への影響は限定的

Fe含有量が増加した鋳物No. 2の微細構造(図14)を標準的な鋳物No. 1(図9)と比較した結果、Fe含有量の増加に起因する有害な金属間化合物の顕著な形成や、構造上の大きな変化は観察されませんでした。両サンプルともに、デンドライト間の一般的なポロシティ(鋳巣)は確認されましたが、これはFe含有量とは無関係の現象です。この結果は、0.319 wt.%までのFe含有量増加では、微細構造レベルで腐食の起点となるような大きな変化は引き起こされないことを示唆しています。

発見2:耐食性に有意な差は認められず

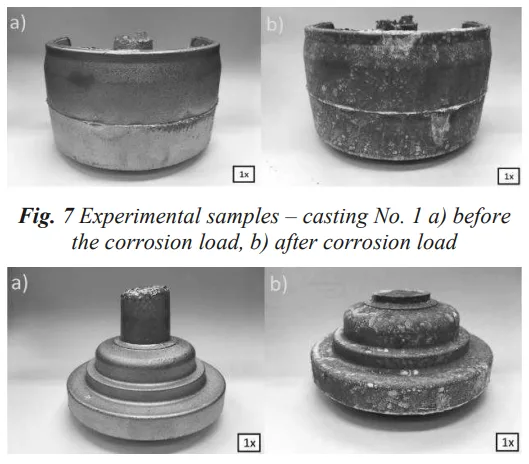

480時間の塩水噴霧試験後、両サンプルの外観(図7b, 図8b)および表面の微細構造(図12, 図17)を比較分析した結果、Fe含有量の増加が腐食の進行を加速させたという明確な証拠は得られませんでした。両サンプルともに表面には腐食が見られましたが、その程度や様相に顕著な差はなく、Fe含有量が0.169 wt.%から0.319 wt.%に増加したことによる耐食性の低下は、この実験条件下では確認されませんでした。

研究開発および製造現場への実践的示唆

本研究の結果は、AlSi7Mg0.3合金を取り扱う各部門の専門家に、以下の実用的な洞察を提供します。

- プロセスエンジニア向け: この研究は、Fe含有量が0.319 wt.%レベルであれば、必ずしも耐食性を損なうとは限らないことを示唆しています。これにより、よりコスト効率の高い二次合金の使用や、溶解プロセスにおけるFeピックアップの管理基準を見直す際の技術的根拠となり得ます。

- 品質管理チーム向け: 論文のデータは、Fe含有量だけでなく、表面のポロシティ(鋳巣)といった鋳造欠陥が腐食の起点となりうることを示しています(論文5ページ参照)。したがって、Fe含有量の化学分析と並行して、表面品質の非破壊検査基準を維持・強化することが、製品の耐食性を保証する上で重要です。

- 設計エンジニア向け: この合金が一定レベルのFe含有量に対してロバストな耐食性を持つという発見は、材料仕様の許容範囲に関する議論に新たな視点をもたらします。特に、極度に厳しい腐食環境に晒されない部品においては、材料コストと性能のバランスを最適化する設計が可能になるかもしれません。

論文詳細

Analysis of the Increased Iron Content on the Corrosion Resistance of the AlSi7Mg0.3 Alloy Casting

1. 概要:

- Title: Analysis of the Increased Iron Content on the Corrosion Resistance of the AlSi7Mg0.3 Alloy Casting

- Author: Jaroslava Svobodova, Milan Lunak, Michal Lattner

- Year of publication: 2019

- Journal/academic society of publication: MANUFACTURING TECHNOLOGY

- Keywords: AlSi7Mg0.3, Increased iron content, Corrosion resistance, Microscopic analysis

2. Abstract:

アルミニウム合金は、その特性から、特に航空宇宙産業や自動車産業向けに製造されるあらゆる形状鋳物の重要な部分を占めている。自動車産業における鋳物製造で広く使用される合金の一つがAlSi7Mg0.3合金である。本稿の内容である実験では、AlSi7Mg0.3合金から作られた2つの鋳物が試験された。鉄はアルミニウム合金における一般的な汚染物質であり、その含有量は二次アルミニウム合金の使用や製造プロセス中の様々な原因によって増加する。実験では、塩水噴霧腐食チャンバー内の特定条件下で鋳物(うち1つはFe含有量を増加させたもの)の耐食性が評価された。腐食特性は共焦点レーザー顕微鏡を用いて評価された。微細構造分析の結果に基づき、関連する結論が定式化された。実験から、増加した鉄含有量(0.319 [wt. %])が、このケースでは鋳物の耐食性に影響を与えないことが明らかになった。

3. Introduction:

Al-Si系合金は、最も広く使用されている鋳造用アルミニウム合金の代表である。適切な機械的特性と鋳造特性の組み合わせにより、この分野で多種多様な用途が可能となっている。これらの合金から作られる鋳物は、特に自動車、航空宇宙、食品産業で応用されている。Al-Siアルミニウム合金の特性は、その化学組成に大きく影響される。これらの合金の研究により、2つの基本的な元素グループが発見された。第1のグループは、合金溶湯に意図的に添加される元素である。これらは合金元素と呼ばれ、例えばNi, Cr, Mg, Mn, Znなどがある。添加元素は、機械的特性の向上、被削性の改善、金属組織への影響、熱処理における重要な役割、あるいはいくつかの随伴元素の悪影響の低減など、合金のいくつかの特性に好ましい影響を与える。添加元素の含有量は通常、主添加元素の含有量よりも低い。添加元素は合金中に同時に複数存在することがある。第2のグループは、いわゆる望ましくない元素(不純物)である随伴元素である。これらの元素は意図的に合金に添加されるものではない。特に、原料が随伴する不要な元素の源であり、あるいは溶解プロセス中にライニング、使用される溶湯治具、取り扱い手段から合金に混入する。不純物の主な源は、主にアルミニウムスクラップの再溶解である。多くの不要な随伴元素に関する重大な問題は、アルミニウム合金への悪影響を排除するか、合金から完全に除去する困難な方法である。その大部分は、鋳造所の条件下では除去できず、その含有量を許容限度まで減らすことはできない。アルミニウム合金中の不要な元素の割合は、増え続ける廃棄物リサイクルの圧力により増加している。高い鉄含有量は現在、かなりの問題となっている。アルミニウム合金中の鉄の悪影響を抑制する最も広く使用されている方法は、溶湯を純アルミニウムで希釈することである。しかし、この方法は合金をかなり高価にする。したがって、産業界は依然として、鉄のような望ましくない元素の影響と存在を排除するための効率的で経済的に許容できる方法を探している。鉄はアルミニウム合金への溶解度が低く、金属間化合物相として析出する。金属間化合物相は、例えば、FeAl6, FeAl3, Fe2SiAl8, AlFeMnSi, Al5FeSiである。鉄含有量が0.6 [wt. %]を超えると、亜共晶シルミンのデンドライト間スペースに析出する脆いAl5FeSi相の形成が優勢になり始める(図1)。これらの相は材料の塑性特性を大幅に低下させる。

4. 研究の概要:

研究トピックの背景:

AlSi7Mg0.3合金は自動車産業で広く使用されているが、リサイクル材の使用増加により、不純物である鉄(Fe)の含有量が増加する傾向にある。Feは機械的特性を低下させることが知られているが、耐食性への影響については明確な理解が求められている。

先行研究の状況:

Feがアルミニウム合金中でAl5FeSiなどの脆い金属間化合物を形成し、塑性特性を低下させることはよく知られている。また、アルミニウムの耐食性は表面に形成される不動態皮膜(Al2O3)に依存するが、不純物元素がこの皮膜の安定性や均一性にどう影響するかは、合金系や環境によって異なる。

研究の目的:

本研究の目的は、AlSi7Mg0.3合金鋳物において、Fe含有量を意図的に増加させた場合、その耐食性にどのような影響が現れるかを実験的に検証し、評価することである。

研究の中核:

Fe含有量が異なる2つのAlSi7Mg0.3合金鋳物(0.169 wt.% vs 0.319 wt.%)を、ISO 9227に準拠した480時間の塩水噴霧試験に供し、試験前後の表面状態と微細構造を共焦点レーザー顕微鏡で比較分析した。

5. 研究方法論

研究デザイン:

Fe含有量のみを主要な変数とする比較研究デザインを採用。標準的なFe含有量の鋳物と、Fe含有量を増加させた鋳物を比較対象とした。

データ収集と分析方法:

- 化学組成分析: Q4 Tasman 光学発光分光計を用いて、サンプルの正確な化学組成を測定した(Table 2, 3)。

- 腐食試験: ČSN EN ISO 9227規格に基づき、塩水噴霧腐食チャンバー内で480時間の加速腐食試験を実施した。

- 微細構造・表面分析: Olympus LEXT OLS 3100 共焦点レーザー顕微鏡を使用し、腐食試験前後のサンプルの微細構造、表面粗さ、腐食による変化を観察・評価した。

研究対象と範囲:

研究対象は、低圧鋳造およびT6熱処理されたAlSi7Mg0.3合金鋳物。Fe含有量は0.169 wt.%と0.319 wt.%の2水準で比較。評価は塩水噴霧環境下での耐食性に限定される。

6. 主要な結果:

主要な結果:

- 微細構造評価において、Fe含有量が増加した鋳物でも、耐食性に影響を与えるような特異な金属間化合物の析出や構造変化は観察されなかった。

- 両サンプルで観察された表面ポロシティは、Fe含有量とは無関係の一般的な鋳造欠陥であった。

- 480時間の塩水噴霧試験後、Fe含有量が増加した鋳物(0.319 wt.%)と標準的な鋳物(0.169 wt.%)の間で、耐食性に有意な差は認められなかった。

- 以上の結果から、本実験条件下において、Fe含有量の増加(0.319 wt.%まで)はAlSi7Mg0.3合金の耐食性に影響を与えないと結論付けられた。

図のリスト:

- Fig. 1 Interdendritic spaces of the AlSi12NiMgCu alloy filled with rough phases Al5FeSi (Fe content 0.82 [wt. %]) [9]

- Fig. 2 Basic types of specific corrosion attack of Al al-loys [4]

- Fig. 3 Pourbaix diagram for aluminium

- Fig. 4 Dependence of Al corrosion rate on temperature and HNO3 concentration [4]

- Fig. 5 Dependence of Al corrosion rate on temperature and H2SO4 concentration [4]

- Fig. 6 Experimental samples of AlSi7Mg0.3 castings

- Fig. 7 Experimental samples – casting No. 1 a) before the corrosion load, b) after corrosion load

- Fig. 8 Experimental samples – casting No. 2 a) before the corrosion load, b) after corrosion load

- Fig. 9 Casting No. 1 structure

- Fig. 10 Casting No. 1 surface before the corrosion load

- Fig. 11 Casting No. 1 surface before the corrosion load

- Fig. 12 Casting No. 1 surface after the corrosion load

- Fig. 13 Casting No. 1 surface after the corrosion load

- Fig. 14 Casting No. 2 structure

- Fig. 15 Casting No. 2 surface before the corrosion load

- Fig. 16 Casting No. 2 surface before the corrosion load

- Fig. 17 Casting No. 2 surface after the corrosion load

- Fig. 18 Casting No. 2 surface after the corrosion load

![Fig. 2 Basic types of specific corrosion attack of Al alloys [4]](https://castman.co.kr/wp-content/uploads/image-3047.webp)

7. 結論:

アルミニウム表面が大気条件にさらされると、表面に薄い酸化物層が形成され、さらなる酸化から表面を保護する。この自己保護特性により、アルミニウムは高い耐食性を持つ。本稿では、AlSi7Mg0.3合金の耐食性に注目した。実験では2つの鋳物が試験され、そのうちの1つは特定の合金の規格(ČSN EN 1706)で定められた値と比較して増加したFe含有量を持つことが判明した。サンプルは塩水噴霧腐食チャンバーで腐食負荷に供され、その後、この負荷後の表面状態、または増加したFe含有量が鋳物の耐食性に与える負の影響が評価された。微細構造分析の結果は、Fe含有量が増加した鋳物が標準的なFe含有量の鋳物と比較して、耐食性に有意な影響を与えないことを示した。また、材料構造においても、この増加したFe含有量は、Fe含有量の増加を示すような相として現れなかった。したがって、より高いFe含有量(0.319 [wt. %])の効果が、鋳物表面の微細構造分析によって証明されなかったと述べることができる。

8. 参考文献:

- [1] KOLEKTIV ČESKOSLOVENSKÝCH, MAĎARSKÝCH, NĚMECKÝCH A POLSKÝCH AUTORŮ (1969). Příručka o hliníku. Praha 1: SNTL

- [2] MICHNA, Š., MICHNOVÁ, L. (2014). Neželezné kovy. Ústí n/L: PrintPoint Praha, s.r.o.

- [3] MICHNA, Š., LUKÁČ, I., OČENÁČEK, V., KOŘENÝ, R., DRÁPALA, J., SCHNEIDER, H., MIŠKUFOVÁ, A., a kol. (2005). Encyklopedie hliníku. Prešov, Adin, s.r.o., ISBN 80-89041-4

- [4] KOCICH, J. TULEJA, S. (1989). Korózia a ochrana kovov. Alfa – Vydavatel'stvo technickej a ekonomickej literatúry Bratislava.

- [5] MONDOLFO L. F. (1976). Aluminum alloys: structure and properties. London, London; Boston: Butterworths, ISBN 04-08706-80-5

- [6] DAVIS, J., R. (1999). Corrosion of Aluminum and Aluminum Alloys. ASM International

- [7] VOJTĚCH, D. (2006). Kovové materiály. KANAG-TIST, s.r.o., VŠCHT Praha

- [8] BOLIBRUCHOVÁ, D., TILLOVÁ, E. (2005). Zlievarenské zliatiny Al-Si. Žilina: EDIS – vydavatel'stvo ŽU

- [9] HREN, I., SVOBODOVA, J., MICHNA. Š. (2018). Influence of Al5FeSi phases on the cracking of castings at Al-Si alloys. Archives of Foundry Engineering, Vol. 18, No. 4, pp. 120-124

- [10] VOJTĚCH, D., KUČERA, V. (2017). Influence of the Heat Treatment on Corrosion Behaviour and Mechanical Properties of the AA 7075 Alloy. Manufacturing Technology, Vol. 17, No. 5, pp. 747-752

- [11] FOUSOVÁ, M., DVORSKÝ, D., VOJTĚCH, D. (2017). Corrosion Properties of AlSi10Mg Alloy Prepared by Gravity Casting and 3D Printing Technology. Manufacturing Technology, Vol. 17, No. 6, pp. 847-853

- [12] BOLIBRUCHOVÁ, D., BRŮNA, M. (2017). Impact of the Elements Affecting the Negative Iron-Based Phases Morphology in Aluminium Alloys - Summary Results. Manufacturing Technology, Vol. 17, No. 5, pp. 675-679

- [13] PODPROCKÁ, R., BOLIBRUCHOVÁ, D. (2018). The Role of Manganese in the Alloy Based on Al-Si-Mg with Higher Iron Content. Manufacturing Technology, Vol. 18, No. 4, pp. 650-654

- [14] ČSN 42 4332 Slitina hliníku na odlitky 42 4332 AlSi7Mg(Fe)

- [15] ČSN EN ISO 9227 (038132) Korozní zkoušky v umělých atmosférách - Zkoušky solnou mlhou

専門家Q&A:技術的な疑問にお答えします

Q1: なぜ腐食試験の方法として塩水噴霧試験(ISO 9227)が選ばれたのですか?

A1: 塩水噴霧試験は、特に自動車部品が遭遇する塩化物環境(融雪剤など)での腐食を加速的に再現するための、業界で標準化された試験方法です。論文では、顧客要求が480時間であったと述べられており、実際の使用環境を想定した信頼性の高い評価を行うためにこの方法が選択されました。これにより、Fe含有量の違いが実用上問題となるかを判断するための、実践的なデータを得ることができます。

Q2: 論文ではFe含有量0.319 wt.%まで影響がないと結論付けていますが、これ以上にFeが増加した場合、結果は変わる可能性がありますか?

A2: その可能性は十分にあります。論文の序論では、Fe含有量が0.6 wt.%を超えると脆いAl5FeSi相の形成が顕著になると指摘されています。本研究の0.319 wt.%というレベルでは、そのような有害な相の形成が顕著ではなかったため耐食性に影響が出ませんでしたが、さらにFe含有量が増加すれば、これらの金属間化合物が腐食の起点となり、耐食性を低下させる可能性があります。本研究の結果は、あくまで0.319 wt.%までの範囲における結論と捉えるべきです。

Q3: 論文で言及されている表面のポロシティ(鋳巣)は、耐食性にどのような影響を与えると考えられますか?

A3: 論文では、ポロシティは両サンプルで同程度に観察されたと述べられています。一般的に、ポロシティのような表面欠陥は、不動態皮膜の不連続点となり、そこから局部腐食(孔食など)が開始・進行する起点となり得ます。論文ではFe含有量の影響が主要なテーマでしたが、実際の製品においては、Fe含有量以上にこのような鋳造欠陥の管理が耐食性を確保する上で重要になることを示唆しています。

Q4: この研究は低圧鋳造で行われていますが、結果は高圧ダイカスト(HPDC)にも適用できるでしょうか?

A4: 論文は低圧鋳造サンプルを対象としていますが、基本的な冶金学的原理はHPDCにも共通します。HPDCは冷却速度が非常に速いため、金属間化合物の形態が低圧鋳造とは異なる微細なものになる可能性があります。しかし、Fe含有量がある閾値を超えると耐食性に影響を及ぼす可能性があるという基本的な考え方は同じです。この研究は、HPDCにおいてもFe含有量の許容範囲を見直す際の重要な参考データとなり得ます。

Q5: T6熱処理は、Fe含有量と耐食性の関係にどのような影響を与えましたか?

A5: 論文ではT6熱処理の影響について直接の言及はありませんが、一般的にT6熱処理は合金元素(Mgなど)を固溶させてから時効析出させることで強度を高めるプロセスです。この過程で、Feを含む金属間化合物の形状や分布が変化する可能性があります。本研究のサンプルはT6処理後の状態で評価されており、この熱処理を施した実用的な状態において、Fe含有量の増加が耐食性に影響を与えなかったという点が重要です。

結論:より高い品質と生産性への道筋

本研究は、AlSi7Mg0.3合金における長年の課題であった鉄(Fe)含有量の増加と耐食性の関係について、貴重な実験データを提供しました。結論として、Fe含有量が0.319 wt.%まで増加しても、必ずしもAlSi7Mg0.3 耐食性を著しく損なうわけではないことが示されました。これは、リサイクル材の活用を推進し、コスト競争力を高める上で、製造現場に新たな選択肢と柔軟性をもたらす可能性を秘めています。

CASTMANでは、こうした最新の業界研究を常に取り入れ、お客様の部品が最高の生産性と品質を達成できるよう支援しています。本稿で議論された課題がお客様の事業目標と合致する場合、ぜひ当社の技術チームにご相談ください。これらの知見を、お客様のコンポーネントにどのように適用できるかをご提案いたします。

著作権情報

- このコンテンツは、Jaroslava Svobodova氏らによる論文「Analysis of the Increased Iron Content on the Corrosion Resistance of the AlSi7Mg0.3 Alloy Casting」を基にした要約および分析です。

- 出典: https://doi.org/10.21062/ujep/415.2019/a/1213-2489/MT/19/6/1041

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.