Study on Chip Breakability Index During Longitudinal Turning of Cast and DMLS Additively Manufactured AlSi10Mg Aluminum Alloy

この技術概要は、[Grzegorz Struzikiewicz, Bogdan Słodki, Wojciech Zębala, Emilia Franczyk]によって執筆され、[Advances in Science and Technology Research Journal]([2022]年)に掲載された学術論文「[Study on Chip Breakability Index During Longitudinal Turning of Cast and DMLS Additively Manufactured AlSi10Mg Aluminum Alloy]」に基づいています。

キーワード

- 主要キーワード: AlSi10Mg 切削加工

- 副次キーワード: 積層造形, DMLS, 鋳造, 切りくず処理性, 旋削加工, ハイブリッド製造

エグゼクティブサマリー

- 課題: AlSi10Mg合金は優れた特性を持つ一方で、旋削加工時に長く強靭な切りくずを生成しやすく、生産性や加工品質の低下を招くという課題がありました。

- 手法: 鋳造法とDMLS(直接金属レーザー焼結)法で作製されたAlSi10Mg合金の丸棒サンプルに対し、送り、切削速度、切り込み深さを変えて縦旋削加工を行い、生成される切りくずの分断性(切りくず処理性指数 Cin)を比較分析しました。

- 重要なブレークスルー: DMLS材は、鋳造材とは対照的に、広範な切削条件下で一貫して良好な切りくず処理性を示し、加工パラメータへの依存度が低いことが明らかになりました。

- 結論: DMLSなどの積層造形技術で製造された部品は、後工程である切削加工において、鋳造部品よりも安定した加工を実現できる可能性があり、これはハイブリッド製造における重要な考慮事項です。

課題:なぜこの研究がHPDC専門家にとって重要なのか

アルミニウム合金は、鋼に次いで2番目に多く使用される構造材料であり、その軽量性、耐食性、強度から自動車や航空宇宙産業で不可欠な存在です。特にAlSi10Mgは最も一般的なアルミニウム合金の一つです。しかし、これらの合金は優れた被削性を持つ一方で、加工中に「構成刃先」が生成されやすく、切りくずの分断性が低いという共通の課題を抱えています。特に、長く連続した強靭な切りくずは、加工中のワーク表面を傷つけたり、工具に絡みついたりすることで、自動化ラインの停止や製品品質の低下を引き起こす大きな要因となります。近年、複雑形状部品の製造に積層造形(AM)技術が用いられるようになり、最終的な寸法精度や表面品質を確保するために切削加工とのハイブリッド製造が不可欠となっています。そのため、AM材と従来の鋳造材とで、切削加工時の挙動、特に切りくずの生成形態がどのように異なるのかを理解することは、製造プロセスの最適化において極めて重要です。

アプローチ:研究手法の解明

本研究の目的は、製造方法(鋳造 vs. DMLS)がAlSi10Mg合金の旋削加工における切りくず形態に与える影響を比較分析することでした。そのために、以下の手法が用いられました。

方法1:材料の準備 - DMLS材: Renishaw AM 250装置を使用し、AlSi10Mg金属粉末(粒子径20-45 µm)から直径55mm、長さ140mmの丸棒を作製。レーザー出力は400W。材料特性は論文のTable 1に示されています。 - 鋳造材: 同寸法の鋳造製丸棒を使用。材料の機械的特性および化学組成は、それぞれTable 2およびTable 3に記載されています。

方法2:切削試験 - 加工方法: 縦旋削加工 - 使用工具: ISCAR製 DCGT 11T304-AS(IC20グレード)チップ - 可変パラメータ: タグチメソッドに基づき、以下の3つの切削パラメータを4水準で変更しました。 - 送り (f): 0.038, 0.077, 0.115, 0.153 mm/rev (論文のTable 4では4つの実測値が示されているが、グラフでは0.058, 0.115, 0.173, 0.249 mm/revが使用されている) - 切削速度 (vc): 200, 300 m/min - 切り込み深さ (ap): 0.5, 1.0 mm

方法3:評価 - 切りくず処理性指数 (Cin): 生成された切りくずの長さを測定し、式(1)に基づいて0から1の範囲で評価。値が低いほど切りくずが短く、処理性が良好であることを示します(0.5未満が「良好」、1.0が「不良」)。

ブレークスルー:主要な研究結果とデータ

本研究により、AlSi10Mg合金の切りくず処理性は、その製造方法によって大きく異なることが実証されました。

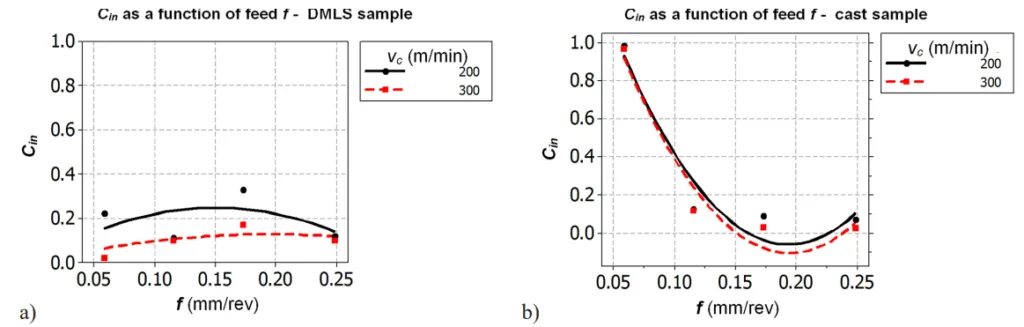

結果1:鋳造材の切りくず処理性は「送り」に大きく依存する

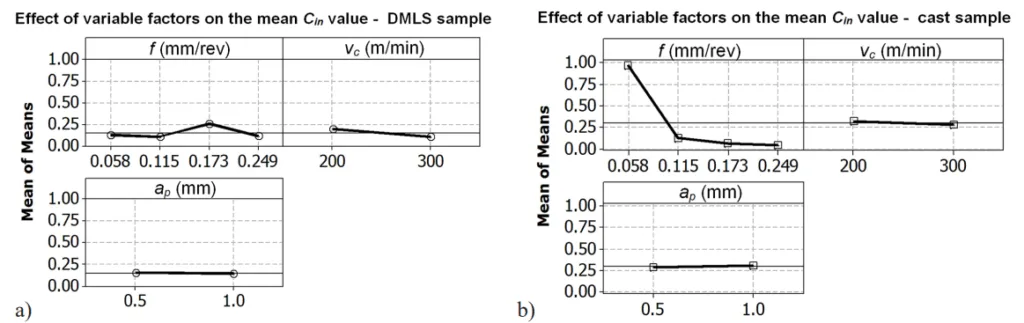

鋳造AlSi10Mg合金の旋削加工では、切りくず処理性指数(Cin)は主に送り(f)の値に強く影響されることが明らかになりました。Figure 4 (b)が示すように、送りが0.1 mm/revを下回る低い値の場合、Cin値は1.0に近くなり、長く連続した処理のしにくい切りくずが生成されました(Table 5, No. 1 & 2)。一方、送りを0.1 mm/rev以上に増加させると、Cin値は急激に低下し、分断された短い、良好な形態の切りくずが得られました。

結果2:DMLS材は広範な切削条件下で安定した切りくず処理性を示す

対照的に、DMLS法で作製されたサンプルの場合、切りくず処理性指数(Cin)は、本研究で採用された切削パラメータ(送り、切削速度、切り込み深さ)の範囲内で、大きな影響を受けませんでした。Figure 4 (a)およびTable 5が示すように、DMLS材から生成された切りくずは、ほぼ全ての条件下でCin値が0.4未満という良好な結果を示しました。これは、DMLS材特有の積層構造、微細な気孔、および内部の不連続性が、切りくずの破断を促進する要因となっているためと考えられます。

研究開発および事業運営への実践的な示唆

本研究結果は、製造現場の各担当者にとって、具体的な改善策を示唆しています。

- プロセスエンジニア向け: 鋳造AlSi10Mg部品を加工する際は、良好な切りくず処理性を得るために、送り(f)を0.1 mm/rev以上に設定することが極めて重要です。一方、DMLS部品の場合は、より広い加工条件のウィンドウで安定した切りくず処理が期待できるため、他の品質要件(表面粗さなど)を優先したパラメータ設定の自由度が高まります。

- 品質管理チーム向け: Table 5のデータは、材料の製造方法が切りくずの形態に直接的な影響を与えることを示しています。DMLS材の加工では、切りくずは短く分断されやすい一方で、論文の考察では、加工面に材料粒子が付着する現象も指摘されており、加工後の表面検査において新たな注意点となる可能性があります。

- 設計エンジニア向け: 部品の製造方法を選択する初期段階で、後工程である切削加工のしやすさを考慮に入れることが重要です。特に複雑な形状で、多数の切削加工が必要な部品の場合、DMLS法を採用することで、後工程の加工安定性や自動化の容易さが向上する可能性があります。

[DETAILED ACADEMIC SUMMARY (AUTHOR'S VOICE),STYLE SHIFT DIRECTIVE]

論文詳細

Study on Chip Breakability Index During Longitudinal Turning of Cast and DMLS Additively Manufactured AlSi10Mg Aluminum Alloy

1. 概要:

- タイトル: Study on Chip Breakability Index During Longitudinal Turning of Cast and DMLS Additively Manufactured AlSi10Mg Aluminum Alloy

- 著者: Grzegorz Struzikiewicz, Bogdan Słodki, Wojciech Zębala, Emilia Franczyk

- 発表年: 2022

- 発表誌/学会: Advances in Science and Technology Research Journal

- キーワード: machining, turning, AlSi10Mg aluminum alloy, additive manufacturing, DMLS, chip breakability.

2. 抄録:

本稿は、鋳造およびDMLS(直接金属レーザー焼結)という異なる製造技術を用いて作製されたAlSi10Mg合金サンプルの旋削加工プロセスに関する選定された課題を提示する。これら二つの方法で作製されたサンプルの円筒面の機械加工プロセスを比較分析した。研究の背後にある主な考えは、レーザー粉末焼結を用いて得られた部品の旋削加工に関するガイドラインを策定することであった。縦旋削加工中に生成される切りくずの種類、形状、形態、ならびに切りくず処理性指数Cinの値に対する切削パラメータの影響に関する研究が示される。切りくずの測定も行われ、その形態の顕微鏡分析結果が記述される。結果は、鋳造AlSi10MG合金の旋削におけるCin指数の値が、主に送りfの値に依存することを示した。採用された切りくず分類によれば、送りf > 0.1 mm/revの値に対して、切りくずは好ましい短い形状をしていた。DMLS法で得られたサンプルの旋削の場合、切りくず処理性指数Cinの値は、採用された切削パラメータの範囲に有意に依存しない。研究結果に基づく結論を導出するために、タグチメソッドが使用された。

3. 序論:

アルミニウム合金は、鋼に次いで2番目に多く使用される構造材料であり、その密度、耐食性、強度、剛性といった特性から、自動車、航空、機械産業などで広く利用されている。最も一般的なアルミニウム合金の一つがAlSi10Mgである。アルミニウム合金は一般的に良好な被削性を持つが、構成刃先の形成や、しばしば連続的で高強度となる切りくずの低い分断性が共通の問題である。近年、複雑な形状を持つ部品を製造するために、積層造形(AM)技術がますます利用されている。その中でもDMLSは鋳造プロセスの代替となる一般的な手法である。この技術の主な利点は、高い寸法・形状精度、良好な再現性、高い強度などである。しかし、AM技術の能力には限界があり、寸法精度や表面仕上げを向上させるために追加の機械加工がしばしば必要となる。本研究では、AM法で得られた材料の被削性を決定し、切削パラメータが加工品質に与える影響を分析する必要性から、鋳造およびDMLSで作製されたAlSi10Mgサンプルの旋削加工における切りくず形態を比較検討することを試みた。

4. 研究の概要:

研究トピックの背景:

アルミニウム合金、特にAlSi10Mgは、その優れた物理的特性により産業界で広く使用されているが、切削加工時の切りくず処理の難しさが生産性のボトルネックとなっている。一方、DMLSのような積層造形技術は、複雑形状部品の製造を可能にするが、最終製品としての品質を確保するためには、しばしば切削などの後加工が必要となる。このハイブリッド製造プロセスにおいて、AM材の被削性を理解することは不可欠である。

従来の研究の状況:

従来の研究では、鋳造アルミニウム合金の被削性について、切削パラメータ(送り、速度、切り込み深さ)が切りくず形状に影響を与えることが示されている(Rubio et al. [23])。また、AMで製造されたAlSi10Mg焼結体の異方性が切りくずの形状と分節プロセスに強い影響を与えることも報告されている(Segebade et al. [17])。しかし、鋳造材とDMLS材の被削性、特に切りくず処理性を直接的かつ体系的に比較した研究は限られていた。

研究の目的:

本研究の目的は、鋳造法とDMLS法という2つの異なる方法で作製されたAlSi10Mg合金部品の縦旋削加工の結果として得られる切りくず形態の比較分析を行うことである。特に、切削パラメータが切りくず処理性指数(Cin)に与える影響を明らかにし、DMLS材の旋削加工に関する指針を策定することを目指す。

中心的な研究:

本研究では、鋳造およびDMLS製のAlSi10Mg合金丸棒を対象に、縦旋削試験を実施した。タグチメソッドを用いて実験計画を設計し、送り、切削速度、切り込み深さを変化させた。各条件下で生成された切りくずを収集し、その長さに基づいて切りくず処理性指数(Cin)を算出した。さらに、切りくずの形態を顕微鏡で観察し、材料の製造方法が切りくずの破断メカニズムに与える影響を考察した。

5. 研究方法

研究デザイン:

本研究は、2種類の製造方法(鋳造、DMLS)と複数の切削パラメータ(送り、切削速度、切り込み深さ)を要因とする比較実験研究である。実験計画法としてタグチメソッドを採用し、パラメータが切りくず処理性指数(Cin)に与える影響を効率的に分析した。

データ収集と分析方法:

各実験条件で生成された切りくずを収集し、その長手方向の寸法(Lch)を測定した。測定されたLchを用いて、式(1)に基づき切りくず処理性指数(Cin)を算出した。この指数は、0(完全に分断された短い切りくず)から1.0(長く連続した切りくず)までの値を取り、値が低いほど処理性が良好であることを示す。得られた結果は統計的に分析され、各パラメータの影響度が評価された。

研究対象と範囲:

- 研究対象: 鋳造法およびDMLS法で作製されたAlSi10Mgアルミニウム合金。

- 加工範囲: 仕上げ加工に相当するパラメータ範囲での縦旋削加工。

- 評価範囲: 切削パラメータが切りくず処理性指数(Cin)、および切りくずの形状・形態に与える影響。

6. 主要な結果:

主要な結果:

- 鋳造AlSi10Mg合金の旋削における切りくず処理性指数(Cin)は、主に送り(f)の値に依存した。送りf > 0.1 mm/revの条件下では、好ましい短い切りくずが生成された。

- DMLS法で得られたサンプルの旋削では、切りくず処理性指数(Cin)は、採用された切削パラメータの範囲(送り、切削速度、切り込み深さ)に有意に依存しなかった。DMLS材は、全ての試験条件下で良好または許容可能な短い切りくずを生成した。

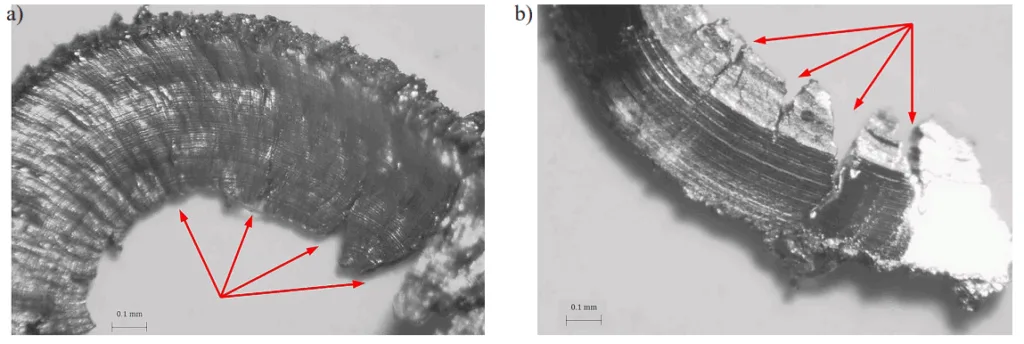

- DMLS材から生成された切りくずの表面を顕微鏡で観察した結果、多数のマイクロクラック、不連続性、変形が確認された。これは、材料の微細構造が切りくずの破断プロセスを促進していることを示唆している。

図の名称リスト:

- Fig. 1. Simplified classification of chip geometry (due to the length of chip (Lch)) [26]

- Fig. 2. The cutting tool

- Fig. 3. Effect of test variables on the values of Cin. Turning of (a) laser sintered aluminum (b) cast aluminum

- Fig. 4. Cin as a function of feed f. Turning of (a) laser sintered aluminum (b) cast aluminum

- Fig. 5. Cracks on the inner (a) and outer (b) surface of the chip – turning of sintered material

7. 結論:

DMLS焼結および鋳造AlSi10Mgアルミニウム合金の縦旋削における切りくず処理性指数の値を決定するために実施された結果と分析に基づき、以下の結論を導き出すことができる。 - 鋳造AlSi10Mg合金の旋削におけるCin指数の値は、主に送りfの値に依存する。これは、アルミニウム合金の加工における一般的な技術水準と一致している。採用された切りくず分類と形態分析によれば、送りf > 0.1 mm/revの値に対して、切りくずは好ましい短い形状をしていた。 - DMLS法で得られたAlSi10Mgサンプルの旋削の場合、切りくず処理性指数の値は、採用された切削パラメータの範囲、すなわち送りf、切り込み深さap、切削速度vcに有意に依存しない。多くの場合、アーチ状の、短く、好ましい、または許容可能な形態の切りくずが観察された。さらに、切りくず表面の顕微鏡観察により、多数のマイクロクラック、不連続性、材料の変形が明らかになり、これらの存在が切りくずの破断プロセスを裏付けている。

8. 参考文献:

- Olakanmi E.O., Cochrane R.F., Dalgarno K.W. A Review on Selective Laser Sintering/ Melting (SLS/SLM) of Aluminium Alloy Powders: Processing, Microstructure, and Properties. Progress in Materials Science. 2015; 74: 401-477.

- Chen J., Hou W., Wang X., Chu S., Yang Z. Microstructure, Porosity and Mechanical Properties of Selective Laser Melted AlSi10Mg. Chinese Journal of Aeronautics. 2020; 33: 2043-2054.

- Li Z., Nie Y., Liu B., Kuai Z., Zhao M., Liu F. Mechanical Properties of AlSi10Mg Lattice Structures Fabricated By Selective Laser Melting. Materials & Design. 2020; 192: 108709.

- Wanga L., Wanga S., Hong X. Pulsed SLM-manufactured AlSi10Mg Alloy: Mechanical Properties And Microstructural Effects of Designed Laser Energy Densities. Journal of Manufacturing Processes. 2018; 35: 492-499.

- Svobodová J., Luňák M., Lukáč I. Identification of the "Snowflakes" on the Machined Surface of the AlSi10Mg Alloy Casting. Manufacturing Technology. 2019; 19: 868-873.

- Santos M.C., Machado A.R., Sales W.F., Barrozo M.A.S., Ezugwu E.O. Machining of aluminum alloys: a review. The International Journal of Advanced Manufacturing Technology. 2016; 86: 3067-3080.

- Kim M.S. Effects of Processing Parameters of Selective Laser Melting Process on Thermal Conductivity of AlSi10Mg Alloy. Materials. 2021; 14(9): 2410.

- Radosh A., Kuczko W., Wichniarek R., Górski F. Prototyping of Cosmetic Prosthesis Of Upper Limb Using Additive Manufacturing Technologies. Advances in Science and Technology Research Journal. 2017; 11: 102-107.

- Struzikiewicz G., Zębala W., Słodki B. Cutting Parameters Selection for Sintered Alloy AlSi10Mg Longitudinal Turning. Measurement. 2019; 138: 39-53.

- Kim K.T. Mechanical Performance of Additively Manufactured Austenitic 316L Stainless Steel. Nuclear Engineering and Technology. DOI: 10.1016/j.net.2021.07.041.

- Walczak M., Szala M. Effect of Shot Peening on The Surface Properties, Corrosion and Wear Performance of 17-4PH Steel Produced by DMLS Additive Manufacturing. Archives of Civil and Mechanical Engineering. 2021; 21(157): 5–20.

- Żebrowski R., Walczak M. Effect of The Shot Peening on Surface Properties and Tribological Performance of Ti-6Al-4V Alloy Produced by Means of DMLS Technology. Archives of Metallurgy and Materials. 2019; 64(1): 377–386.

- Zimmermann M., Müller D., Kirsch B., Greco S., Aurich J.C. Analysis of the Machinability When Milling AlSi10Mg Additively Manufactured Via Laser-Based Powder Bed Fusion. The International Journal of Advanced Manufacturing Technology. 2021; 112: 989-1005.

- Zagórski I., Warda T. Effect of Technological Parameters on the Surface Roughness of Aluminium Alloys After Turning. Advances in Science and Technology Research Journal. 2018; 12: 144-149.

- Read N., Wang W., Essa K., Attallah M.M. Selective Laser Melting of AlSi10Mg Alloy: Process Optimisation and Mechanical Properties Development. Materials and Design. 2015; 65: 417–424.

- Yan Q., Song B., Shi Y. Comparative Study of Performance Comparison of AlSi10Mg Alloy Prepared by Selective Laser Melting and Casting. Journal of Materials Science & Technology. 2020; 41: 199-208.

- Segebade E., Gerstenmeyer M., Dietrich S., Zanger F. Schulze: Influence of Anisotropy of Additively Manufactured AlSi10Mg Parts on Chip Formation During Orthogonal Cutting. Procedia CIRP. 2019; 82: 113-118.

- Tang M., Pistorius P.C. Anisotropic Mechanical Behavior of AlSi10Mg Parts Produced by Selective Laser Melting. The Minerals, Metals & Materials Society. 2017; 69: 516–522.

- Zyguła K., Nosek B., Pasiowiec H., Szysiak N. Mechanical Properties and Microstructure of AlSi10Mg Alloy Obtained by Casting and SLM Technique. World Scientific News. 2018; 104: 462-472.

- Rosenthal I., Tiferet E., Ganor M., Stern A. Post-processing of AM-SLM AlSi10Mg specimens: Mechanical properties and fracture behaviour. The Annals of "Dunarea de Jos" University of Galati: Fascicle XII, Welding Equipment and Technology. 2015; 26: 33-38.

- Franczyk E., Machno M., Zębala W. Investigation and optimization of the SLM and WEDM processes. Parameters for the AlSi10Mg-sintered part. Materials. 2021; 14(2): 410.

- Struzikiewicz G., Sioma A. Evaluation of surface roughness and defect formation after the machining of sintered aluminum alloy AlSi10Mg. Materials. 2020; 13(7): 1662.

- Rubio E.M., Camacho A.M., Sánchez-Sola J.M., Marcos. M. Chip Arrangement in the dry cutting of aluminium alloys. Journal of Achievements in Materials and Manufacturing Engineering. 2006; 16(1-2): 164-170.

- Renishaw https://www.renishaw.pl/pl/42225.aspx (access 11.07.2021).

- Pusavec F., Deshpande A., Yang S., M'Saoubi R., Kopac J., Dillon Jr. O.W., Jawahir I.S. Sustainable machining of high temperature nickel alloy Inconel 718: Part 2. Chip breakability and optimization. Journal of Cleaner Production. 2015; 87: 941-952.

- Zębala W., Struzikiewicz G., Słodki B. Reduction of power consumption by chip breakability control in Ti6Al4V titanium alloy turning. Materials. 2020; 13(11): 2642.

- Karolczak P., Kołodziej M., Kowalski M. Effectiveness of diamond blades in the turning of aluminium composites. Advances in Science and Technology Research Journal. 2020; 14(4); 262–272.

専門家Q&A:あなたの疑問に答えます

Q1: なぜDMLS材の切りくず処理性は、切削パラメータへの依存度が低いのですか? A1: 論文の結論部によると、DMLS材は鋳造材に比べて多孔質であり、材料内部に微細なクラックや不連続性が存在します。これらの特徴が、切りくずが生成される際の応力集中点となり、切りくずの破断を促進します。そのため、送りや速度といった外部からの力(切削条件)に大きく頼らなくても、材料自体の特性によって切りくずが短く分断されやすいのです。

Q2: 鋳造AlSi10Mg材の加工において、最も良好な切りくず処理性を示した切削条件は何ですか? A2: Table 6のデータを見ると、実験No. 8(送りf = 0.249 mm/rev, 切削速度vc = 300 m/min, 切り込み深さap = 0.5 mm)の条件で、切りくず処理性指数Cinが0.02と最も低い値を示しました。これは、高い送りが切りくずの分断に最も効果的であることを裏付けています。

Q3: この研究で使用された切りくず処理性指数(Cin)は、どのように定義されていますか? A3: この指数は、生成された切りくずの長さ(Lch)に基づいて定義されています。論文の式(1)とFigure 1によると、Lchが50mm以下の場合は「Cin = 0.02 * Lch」で計算され、0から1.0の間の値を取ります。Lchが50mmを超えると、Cinは一律で1.0(不良)と評価されます。Lchが25mm以下の場合は「良好」、25mmを超え50mm以下の場合は「許容可能」と分類されます。

Q4: DMLS材の旋削加工における課題や注意点はありますか? A4: 論文の序論部で引用されている先行研究[22]や、結論部の考察によると、DMLS材は良好な切りくず処理性を示す一方で、加工面にバリや欠けが付着し、品質を低下させる問題が指摘されています。これは、DMLS材の粒子間の結合が鋳造材に比べて弱い部分があるため、切削時に材料粒子が引きちぎられて加工面に付着することが原因と考えられます。

Q5: この研究結果は、使用する切削工具が異なっても同様に当てはまりますか? A5: 論文の結論部では、「研究は選択されたジオメトリの切削工具を使用して行われた。提示された結論と推奨事項は、テストされた工具のみに関連する」と明記されています。したがって、異なる形状やコーティングの工具を使用した場合、特に切りくずのカール形状や破断挙動が変わり、結果が異なる可能性があります。この研究結果は、あくまでISCAR製DCGT 11T304-AS工具を用いた場合の知見です。

結論:より高い品質と生産性への道を開く

AlSi10Mg切削加工における長年の課題であった切りくず処理の問題に対し、本研究は製造方法という新たな視点から解決策の可能性を示しました。鋳造材では「送り」が切りくずを制御する鍵である一方、DMLS材は材料自体の特性により、より広いプロセスウィンドウで安定した加工が期待できることが明らかになりました。この知見は、特に積層造形と切削加工を組み合わせたハイブリッド製造において、プロセスの最適化と自動化を推進する上で非常に価値があります。

CASTMANでは、最新の業界研究を応用し、お客様の生産性と品質の向上を支援することにコミットしています。本稿で議論された課題がお客様の事業目標と一致する場合、これらの原理をお客様のコンポーネントにどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、"[Author(s)]"による論文"[Paper Title]"に基づく要約および分析です。

ソース: [https://doi.org/10.12913/22998624/143503]

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.