The Influence of Thermal History on the Microstructure and Mechanical Properties of AlSi8Cu2Fe Alloy | 鋳造品質を左右する熱履歴:AlSi8Cu2Fe合金の機械的特性低下を防ぐ方法

この技術概要は、[Jan Šerák, Dalibor Vojtěch, Cyril Šimon]によって執筆され、[Manufacturing Technology] ([2020])に掲載された学術論文「[The Influence of Thermal History on the Microstructure and Mechanical Properties of AlSi8Cu2Fe Alloy]」に基づいています。

![Fig. 1 Turbulence and dross formation in the melt at the outlet of holding furnace [1]](https://castman.co.kr/wp-content/uploads/image-3477.webp)

キーワード

- 主要キーワード: 熱履歴

- 副次キーワード: AlSi8Cu2Fe合金, ミクロ組織, 機械的特性, 鋳造欠陥, サイクル熱負荷, 重力鋳造

エグゼクティブサマリー

- 課題: 鋳造現場における溶解・保持工程での繰り返される加熱・冷却サイクルは、AlSi8Cu2Feのようなアルミニウム合金の品質を劣化させる可能性があります。

- 手法: 市販のAlSi8Cu2Fe合金を、液体状態から半凝固状態まで繰り返し温度変化させる特殊な熱処理に供し、一定の高温で長時間保持した合金と比較しました。

- 重要なブレークスルー: サイクル熱負荷は、酸化介在物や水素ポロシティなどの鋳造欠陥を大幅に増加させ、重要な合金元素(Mg、Ti)を減少させました。これにより、単純な長時間加熱と比較して、硬度と強度の顕著な低下が引き起こされました。

- 結論: 保持炉や溶湯の搬送中に発生する管理されていない温度変動は、鋳物の再現性と機械的完全性に対する重大なリスクとなります。

課題:なぜこの研究がダイカスト専門家にとって重要なのか

鋳造現場では、溶湯は保持炉から金型へと搬送される間に、様々な熱的影響を受けます。特に、大気中での長時間の溶湯保持は、アルミニウムやその他の高活性元素の酸化を引き起こし、ドロス(酸化物)の形成につながります。これらの酸化物は溶湯表面に浮遊するだけでなく、内部に膜状の介在物として混入し、鋳物の品質を著しく低下させます。

さらに、酸化物の存在は溶湯の水素吸収を促進し、ガス欠陥(ポロシティ)の原因となります。溶湯の攪拌や温度の変動は、これらの問題をさらに悪化させます。特に、溶湯が液体状態と固体が共存する半凝固状態との間を繰り返し行き来するような温度サイクルは、凝固時の核生成に影響を与え、ミクロ組織を変化させる可能性があります。しかし、このようなサイクル熱負荷が合金の特性に与える影響については、これまで体系的に研究されてきませんでした。本研究は、この知識のギャップを埋め、より安定した鋳造プロセスの確立に貢献するものです。

アプローチ:研究手法の解明

本研究では、市販のAlSi8Cu2Fe合金(ČSN 42 4339)を用いて、熱履歴が合金の特性に与える影響を評価するために、2つの異なる熱処理実験が行われました。

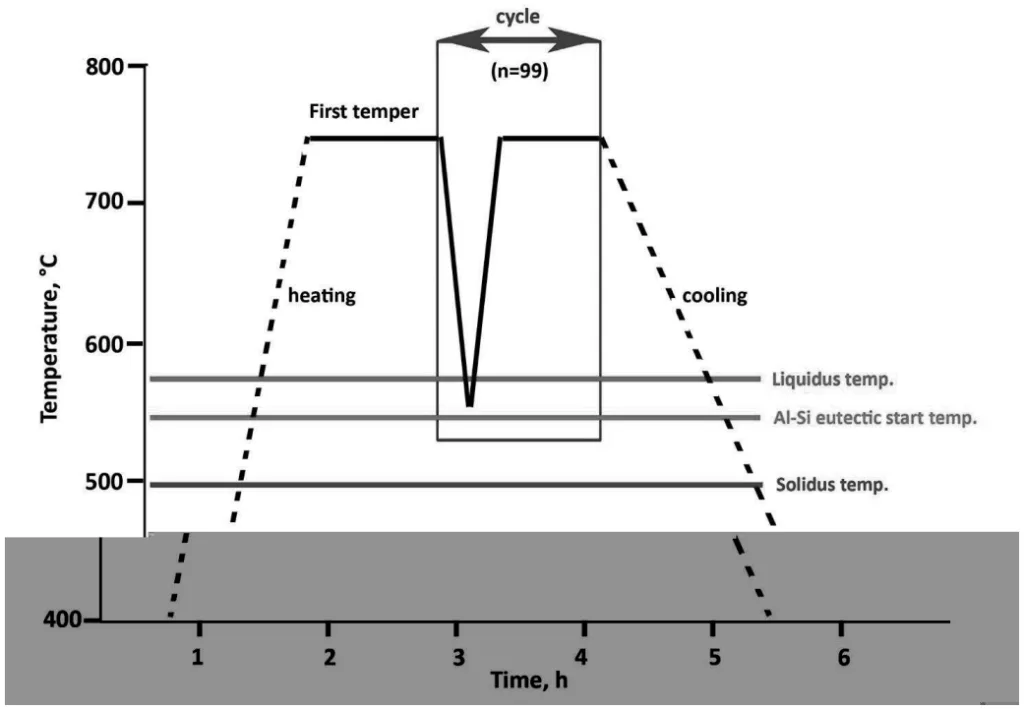

手法1:サイクル熱負荷実験 合金を黒鉛るつぼに入れ、大気雰囲気下の電気抵抗炉で750°Cまで加熱しました。その後、炉から取り出して15分間空冷し(この時、合金は固液共存の半凝固状態になります)、再び750°Cの炉に1時間戻しました。この加熱・冷却サイクルを最大100回繰り返し、1、2、4、8、16、32、64、100サイクルの時点でサンプルを採取しました。

手法2:比較のための長時間保持実験 比較対象として、同じ合金を750°Cの電気抵抗炉でサイクル負荷をかけずに最大100時間連続で保持しました。8、16、32、64、100時間経過時点でサンプルを採取しました。

採取されたサンプルは真鍮製の金型に鋳込まれ、そのミクロ組織、化学組成、ブリネル硬さ、一軸圧縮試験による機械的特性が評価されました。

ブレークスルー:主要な研究結果とデータ

本研究により、サイクル熱負荷がAlSi8Cu2Fe合金の品質に深刻な影響を与えることが明らかになりました。

発見1:鋳造欠陥の著しい増加

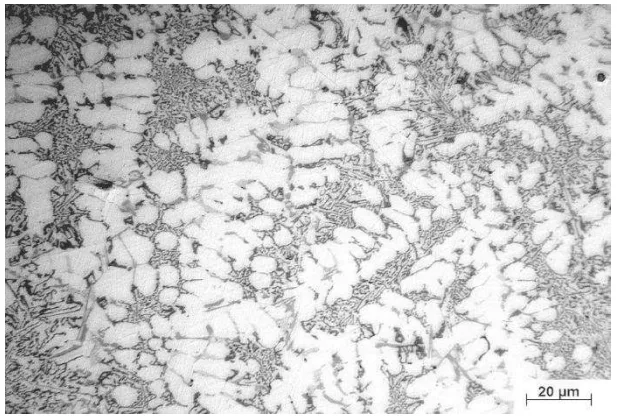

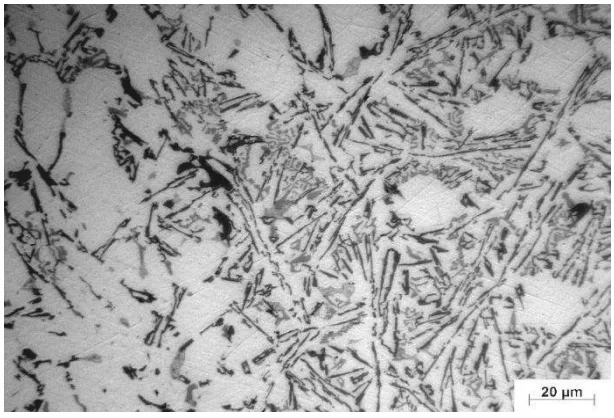

サイクル熱負荷を繰り返すことで、合金のミクロ組織に重大な変化が現れました。特に100サイクルの熱負荷後には、図4に示すような大きな酸化物膜や、図5に見られる水素ポロシティ(ガス欠陥)が顕著に増加しました。これに対し、サイクル負荷をかけずに100時間保持しただけの参照合金(図6)では、組織の粗大化は見られたものの、これほど重大な欠陥の増加は確認されませんでした。この結果は、温度の上下動が酸化とガス吸収を加速させることを示しています。

発見2:化学組成の変化と機械的特性の急激な低下

サイクル熱負荷は、合金の化学組成にも大きな影響を与えました。図7が示すように、合金の強度に寄与するマグネシウム(Mg)の含有量は、サイクル数が増えるにつれて大幅に減少しました。また、結晶粒を微細化する役割を持つチタン(Ti)も同様に減少しました(図9)。

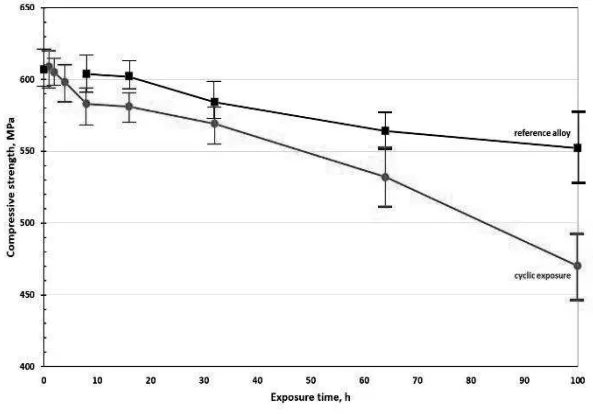

これらの組織的・化学的変化は、機械的特性の低下に直結しました。図10のブリネル硬さ、図11の圧縮降伏強さ、図12の圧縮強さのグラフはすべて、サイクル熱負荷を受けた合金が、参照合金に比べてはるかに大きく特性を低下させていることを示しています。特に8サイクルを超えると、特性の低下が顕著になることが確認されました。

研究開発および製造現場への実践的な示唆

- プロセスエンジニアへ: 本研究は、保持炉や取鍋、ランナーシステムにおける溶湯の温度変動を最小限に抑えることの重要性を示唆しています。特に、8サイクル(8回の大きな温度の上下動)を超えると特性が大きく変化し始めるため、長時間の操業停止や断続的な生産を行う際には、溶湯の管理方法を見直す必要があるかもしれません。

- 品質管理チームへ: 論文中の図10から図12のデータは、熱履歴と機械的特性の間に明確な相関関係があることを示しています。長時間保持された溶湯や、プロセスの中断を経験した溶湯から製造された鋳物に対しては、サンプリング頻度を増やす、または新たな品質検査基準を設けることを検討する根拠となります。

- 設計エンジニアへ: この研究結果は、凝固時の核生成が熱サイクルによって影響を受けることを示しています。これは、複雑な形状や肉厚の変化が大きい設計など、充填中に溶湯の温度が低下しやすい部品では、欠陥の発生リスクが高まる可能性があることを意味します。設計の初期段階で、溶湯の流れと温度低下を考慮することが、より重要になります。

論文詳細

The Influence of Thermal History on the Microstructure and Mechanical Properties of AlSi8Cu2Fe Alloy

1. 概要:

- 論文名: The Influence of Thermal History on the Microstructure and Mechanical Properties of AlSi8Cu2Fe Alloy

- 著者: Jan Šerák, Dalibor Vojtěch, Cyril Šimon

- 発表年: 2020

- 発表誌/学会: Manufacturing Technology

- キーワード: Aluminum Alloys, Microstructure, Mechanical Properties, Heat Treatment, Gravity Casting

2. 要旨:

本研究では、サイクル熱履歴がAlSi8Cu2Fe合金のミクロ組織と機械的特性に与える影響を調査した。市販のアルミニウム合金に、液体状態から半凝固状態へ繰り返し変化させる特殊な熱処理を施した。この過程でサンプルを採取し、鋳造品はさらなる調査の対象とされた。ミクロ組織、合金の化学組成、硬度、常温での圧縮機械的特性の段階的な変化が記録された。特にマグネシウムなどの合金元素の含有量は著しく減少し、サイクル数の増加に伴い、鋳造欠陥、特に水素気泡、マイクロシュリンケージ、酸化物介在物の割合が増加した。これらの変化は、合金の機械的特性の低下にもつながった。比較のために、サイクル熱負荷をかけない一連のサンプルも準備された。

3. 序論:

本研究では、市販のAlSi8Cu2Fe合金(ČSN 42 4339)の特殊な熱履歴が、そのミクロ組織と機械的特性に与える影響を調査した。溶湯は長期的なサイクル熱暴露にさらされ、その間、合金は完全に液体状態になった後、温度が低下して部分的に結晶化した状態(液相線と固相線の間の温度)になった。このサイクルは、鋳造生産における一部の技術的プロセスで発生しうる条件をシミュレートするものである。大気中での溶湯の長期暴露中には、アルミニウムや酸素との親和性が高い他の元素の酸化効果が徐々に現れ始める。これにより、酸化物相が形成され、溶湯の水素吸収感受性を高める。これらの要因はすべて、鋳物の機械的・物理的特性の著しい低下につながる可能性がある。さらに、合金の温度変動が固液共存相を含む範囲に及ぶ場合、状況はさらに複雑になり、不均一な結晶核生成に影響が及ぶ可能性がある。

4. 研究の概要:

研究トピックの背景: 市販のアルミニウム合金は、鋳造プロセス中の溶解および保持段階で、酸化やガス吸収により品質が劣化しやすい。特に、リサイクル材を多く含む「エコ合金」であるAlSi8Cu2Feは、多くの添加元素や付随元素を含んでおり、その挙動は複雑である。

従来の研究状況: AlSi8Cu2Fe合金への添加元素の影響や熱処理の可能性については比較的よく文書化されているが、溶湯が液体状態と半凝固状態の間を繰り返し行き来するような、特殊なサイクル熱履歴の影響について詳細に扱った体系的な科学的研究はこれまで存在しなかった。

研究の目的: 特定のサイクル熱履歴が、市販のAlSi8Cu2Fe合金のミクロ組織、化学組成、および機械的特性にどのような影響を与えるかを体系的に調査し、文書化すること。

中心的な研究: 合金を最大100回の熱サイクル(750°Cの液体状態から15分間の空冷による半凝固状態への冷却、そして1時間の再加熱)にさらし、その過程でサンプリングを行った。また、比較対象として、同じ合金を750°Cで100時間連続保持した参照サンプルも準備した。これらのサンプルのミクロ組織、化学組成、硬度、圧縮特性を分析し、比較した。

5. 研究方法

研究デザイン: 本研究は、サイクル熱負荷群と、比較のための定温保持群(参照群)を用いた比較実験研究として設計された。サンプルは、所定のサイクル数(1, 2, 4, 8, 16, 32, 64, 100回)または保持時間(8, 16, 32, 64, 100時間)で採取された。

データ収集・分析方法: - 材料: 市販のAlSi8Cu2Fe合金(化学組成はTab. 1に記載)。 - 熱分析: 示差熱分析により、合金の液相線温度(582°C)、共晶晶出開始温度(566°C)、固相線温度(497°C)を決定(Tab. 2)。 - 熱処理: サイクル熱処理は、電気抵抗炉内で黒鉛るつぼを用いて大気雰囲気下で実施。 - サンプリング: 各サイクルの後、溶湯を攪拌し、真鍮製の金型に鋳込んで直径20mmの円筒形サンプルを作製。 - 分析: 光学顕微鏡(Olympus PME 3)によるミクロ組織観察、Heckert WPM機によるブリネル硬さ測定、万能試験機(LabTest 5.250SP1)による一軸圧縮試験を実施。

研究トピックと範囲: 本研究は、AlSi8Cu2Fe合金の熱履歴(サイクル負荷の有無と回数)が、以下の項目に与える影響に焦点を当てている。 1. ミクロ組織(デンドライトの粗大化、鋳造欠陥の量と種類) 2. 化学組成(特にMg、Fe、Tiの変化) 3. 機械的特性(ブリネル硬さ、圧縮降伏強さ、圧縮強さ)

6. 主要な結果:

主要な結果: - ミクロ組織: サイクル熱負荷は、酸化介在物、酸化膜、水素ポロシティといった鋳造欠陥の割合を著しく増加させた。また、ベース合金と比較してミクロ組織の粗大化が観察された。参照合金も粗大化を示したが、欠陥の増加はサイクル負荷合金ほど顕著ではなかった。 - 化学組成: サイクル負荷を受けた合金では、マグネシウム(Mg)とチタン(Ti)の含有量が著しく減少した。一方、鉄(Fe)の含有量は増加傾向を示した。これらの変化は、参照合金ではそれほど顕著ではなかった。 - 機械的特性: ブリネル硬さ、圧縮降伏強さ、圧縮強さはすべて、サイクル数の増加に伴い低下した。この低下の度合いは、一定温度で保持された参照合金よりも、サイクル負荷を受けた合金の方がはるかに大きかった。

図の名称リスト:

- Fig. 1 Turbulence and dross formation in the melt at the outlet of holding furnace [1]

- Fig. 2 Scheme of cyclic regime of thermal exposure of the AlSi8Cu2Fe alloy

- Fig. 3 Microstructure of base AlSi8Cu2Fe alloy

- Fig. 4 Microstructure of AlSi8Cu2Fe alloy after 100 cycles of cyclic themal exposure – oxide membranes

- Fig. 5 Microstructure of AlSi8Cu2Fe alloy after 100 cycles of cyclic themal exposure – hydroen porosity

- Fig. 6 Microstructure of AlSi8Cu2Fe alloy after 100 hours of themal exposure (reference alloy)

- Fig. 7 Dependence of Mg content in the casting on the time of thermal exposure

- Fig. 8 Dependence of Fe content in the casting on the time of thermal exposure

- Fig. 9 Dependence of Ti content in the casting on the time of thermal exposure

- Fig. 10 Dependence of Brinell hardness of casting on the time of thermal exposure

- Fig. 11 Dependence of yield strength of casting on the time of thermal exposure

- Fig. 12 Dependence of compressive strength of casting on the time of thermal exposure

7. 結論:

AlSi8Cu2Fe合金のミクロ組織がサイクル熱暴露によってどのように影響を受けるかが文書化された。サイクル数の増加に伴い、ミクロ組織は徐々に粗大化し、鋳造欠陥の割合が増加し、これが機械的特性の低下に対応する。サイクル数の増加に伴い、溶湯の化学組成にも大きな変化が生じる。一部の元素の含有量の変化は、合金のミクロ組織と機械的特性に重要な影響を与える可能性がある。最も顕著な含有量の減少はマグネシウムとチタンで見られた。サイクル熱暴露中には、鉄とマンガンの含有量の増加が観察された。サイクルストレスにさらされなかった参照合金の場合、合金の特性の変化は著しく小さかった。合金のサイクル熱暴露は、再現性のある特性を持つ鋳物の生産においてリスクをもたらす。特性の大きな変化は8サイクル後まで現れなかった。しかし、恒久的または長期的に使用される鋳造設備では、サイクル熱負荷は非常に悪影響を及ぼす可能性がある。

8. 参考文献:

- [1] DISPINAR D., CAMPBELL J. (2007). Effect of casting conditions on aluminium metal quality, Journal of Materials Processing Technology, 182, pp. 405-410.

- [2] MA, Z., et al. (2010). Parameters controlling the microstructure of Al-11Si-2.5Cu-Mg alloys. Materials & Design, 2010. 31(2) pp. 902-912.

- [3] SOO, V.K., et al. (2018). Sustainable aluminium recycling of end-of-life products: A joining techniques perspective. In: Journal of Cleaner Production, 2018. 178. pp. 119-132.

- [4] GRIMAUD, G., PERRY, N., LARATTE, В. (2018). Aluminium cables recycling process: Environmental impacts identification and reduction. In: Resources, Conservation and Recycling, 2018. 135. pp. 150-162.

- [5] GRONOSTAJSKI, J., A. MATUSZAK, A. (2000). New methods of aluminium and aluminium-alloy chips recycling. In: Journal of Materials Processing Technology, 2000: pp. 34-39.

- [6] MICHNA, Š., LUKÁČ, I., OČENÁŠEK, V., KOŘENÝ, R., DRÁPALA, J., SCHNEIDER, H., MIŠKUFOVÁ, A. et. al. (2005). Encyklopedie hliníku, Adin, s. r. o., Prešov, ISBN 80-89041-88-4.

- [7] DOLEŽAL, J., BRYKSÍ STUNOVÁ, B., KUČERA, V. (2015). Současné poznatky o vlivu doprovodných prvků ve slitinách Al-Si, Slévárenství, Vol. LXIII. 2015. pp.345-348.

- [8] ŠERÁK, J., VOJTĚCH, D., REISER M. (2019). Influence of Sn, Pb, Bi and Sb on the Microstructure and Mechanical Properties of Commercial AlSi8Cu2 Alloy. Manufacturing Technology, Vol. 18, No. 5, 2019, pp. 658 - 691. J.E. Purkyne University in Usti and Labem. Czech Republic.

- [9] ŠERÁK, J., VOJTĚCH, D. (2017). Dispersion of Mechanical Properties of Commercial Aluminium Alloys within Their Material Standards. Manufacturing Technology, Vol. 17, No. 5, 2017, pp. 831-837. J.E. Purkyne University in Usti and Labem. Czech Republic.

- [10] DJURDJEVIC, M., VICARIO, I. (2013). Description of hypoeutectic Al-Si-Cu alloys based on their known chemical compositions. Revista de Metalurgia 2013, 49, 340-350.

- [11] ABDELAZIZ, M., SAMUEL, A., DOTY, Η. (2019). Valtierra, S.; Samuel, F., Effect of additives on the microstructure and tensile properties of Al-Si alloys. Journal of Materials Research and Technology 2019, 8.

- [12] EFZAN, E., KONG, H.; KOK, C. K. (2013). Review: Effect of Alloying Element on Al-Si Alloys. Advanced Materials Research 2013, 845, 355-359.

- [13] LABISZ, K., MARIUSZ, K., DOBRZANSKI, L. (2009). Phases morphology and distribution of the Al-Si-Cu alloy. Journal of Achievements in Materials and Manufacturing Engineering 2009, 37.

- [14] BOLIBRUCHOVÁ D., ŽIHALOVÁ M. (2013). Possibilities of iron elimination in aluminum alloys by vanadium. Manufacturing Technology, Vol. 13, No. 3, 2013, pp. 289-296. J.E. Purkyne University in Usti and Labem. Czech Republic.

- [15] MARIUSZ, K., KRÓL, M.; MANIARA, R. (2018). Heat Treatment of Al-Si-Cu Alloys. Solid State Phenomena 2018, 275, 15-29.

- [16] MOHAMED, A. M. A., SAMUEL, F. (2012). A Review on the Heat Treatment of Al-Si-Cu-Mg Casting Alloys. 2012; pp 55-72.

- [17] BALDUCCI, E., CESCHINI, L., MORRI, A., MORRI, A., (2017). EN AW-4032 T6 Piston Alloy After High-Temperature Exposure: Residual Strength and Microstructural Features. Journal of Materials Engineering and Performance, 2017, 26.

- [18] RADWAN, B. (2020). Treatment of a Liquid Al-Si Alloy: Quality Control and Comparison of Two Melt Degassing Processes. Dissertation, School of Engineering in Jönköping, 2020.

専門家Q&A:よくある質問への回答

Q1: なぜこの研究にAlSi8Cu2Fe合金が選ばれたのですか?

A1: この合金は、自動車のギアボックスやエンジンブロックなど、動的に負荷がかかる複雑な鋳物を製造するためによく使用される汎用性の高いダイカスト用合金です。また、リサイクル材を多く含む「エコ合金」の一例でもあり、工業的に広く利用されているため、この研究結果は実際の鋳造現場に直接的な示唆を与えることができます。

Q2: 各サイクルで合金を半凝固状態まで冷却することの重要性は何ですか?

A2: このプロセスは、鋳造現場で実際に起こりうる状況、例えば保持炉から金型への搬送中などに発生する温度低下をシミュレートするためです。特に、液相線と固相線をまたぐ温度変動が、凝固の初期段階で形成される結晶核にどのような影響を与えるかを調査することが重要な目的でした。これにより、単なる高温保持ではわからない、より現実的な条件下での合金の劣化メカニズムを解明できます。

Q3: 論文の図8では、サイクル熱負荷によって鉄(Fe)の含有量がわずかに増加しているように見えますが、これはなぜですか?

A3: 論文では、サイクル熱負荷中に鉄とマンガンの含有量が増加したことが観察されたと結論で述べられていますが、そのメカニズムについては詳しく説明されていません。この現象は実験的に確認された事実として報告されています。考えられる要因としては、実験装置からの混入などが挙げられますが、論文内では特定されていません。

Q4: 100時間の熱処理後、サイクル処理された合金と参照合金のミクロ組織はどのように異なりましたか?

A4: どちらの合金も、処理前のベース合金と比較してミクロ組織の粗大化が見られました。しかし、決定的な違いは鋳造欠陥の量です。サイクル処理された合金では、酸化物膜や水素ポロシティが著しく増加しましたが、一定温度で保持された参照合金では、これらの欠陥の増加はそれほど顕著ではありませんでした。

Q5: 論文では、8サイクル後に特性の大きな変化が現れたと述べられていますが、これの実用的な意味は何ですか?

A5: これは、品質劣化が顕著になる定量的なしきい値を示しています。鋳造プロセスにおいて、長時間の操業停止や頻繁な中断が発生する場合、この8回という熱サイクルの回数を超えることは、鋳物の品質と再現性が予測どおりに低下するリスクを高めることを意味します。したがって、プロセスの安定性を維持するか、一定のサイクル数を超えた溶湯は交換または再処理するといった管理基準を設けるための根拠となります。

結論:より高い品質と生産性への道を開く

本研究は、管理されていない熱履歴、特に液体状態と半凝固状態を繰り返すサイクル熱負荷が、単に高温で長時間保持するよりもアルミニウム合金の品質に大きなダメージを与えることを明確に示しました。酸化物の混入、ガス欠陥の増加、そしてそれに伴う機械的特性の低下は、鋳造品の信頼性を損なう重大な問題です。この研究結果は、安定した品質を確保するためには、溶湯の温度管理がいかに重要であるかを改めて浮き彫りにしています。

CASTMANでは、最新の業界研究を応用し、お客様がより高い生産性と品質を達成できるよう支援することに尽力しています。本稿で議論された課題がお客様の事業目標と一致する場合、これらの原則をお客様の部品にどのように適用できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、"[Jan Šerák, Dalibor Vojtěch, Cyril Šimon]"による論文"[The Influence of Thermal History on the Microstructure and Mechanical Properties of AlSi8Cu2Fe Alloy]"を基にした要約および分析です。

出典: [http://dx.doi.org/10.21062/mft.2020.071]

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.