Al6061合金の性能向上:アルミナ粒子添加が引張強度と耐摩耗性を最大化する最適条件とは

この技術概要は、Mahendra HM氏らによって執筆され、Journal of Material Science and Metallurgy(2018年)に掲載された学術論文「Mechanical Properties of Al6061- Al₂O₃ Metal Matrix Composite Using Die Casting Technique」に基づいています。本稿は、高圧ダイカスト(HPDC)の専門家のために、株式会社STI C&Dのエキスパートが要約・分析したものです。

キーワード

- 主要キーワード: Al6061-Al₂O₃複合材料、ダイカスト、機械的特性

- 副次キーワード: 金属マトリックス複合材料(MMC)、引張強度、硬度、耐摩耗性、微細構造、粒子分散、アルミナ

エグゼクティブサマリー

- 課題: 航空宇宙や自動車分野では、従来のAl6061合金を超える機械的特性(強度、硬度、耐摩耗性)を持つ材料が求められています。

- 手法: Al6061合金を母材とし、強化材としてアルミナ(Al₂O₃)粒子を0wt%から16wt%まで4wt%刻みで添加した金属マトリックス複合材料(MMC)をダイカスト法で作製し、その機械的特性と微細構造を評価しました。

- 重要な発見: Al₂O₃粒子の添加により機械的特性は向上し、特に12wt%の添加量で引張強度(210 N/mm²)と降伏強度(186 N/mm²)が最大値に達しました。しかし、16wt%では特性が低下する現象が確認されました。

- 結論: Al6061-Al₂O₃複合材料の機械的特性は、Al₂O₃の添加量に大きく依存します。最適な特性を得るためには、粒子の均一な分散が不可欠であり、12wt%が強度向上の転換点であることが示唆されました。

課題:なぜこの研究がHPDC専門家にとって重要なのか

金属マトリックス複合材料(MMC)は、航空宇宙、自動車、タービンなどの先進的な用途において、その優れた特性からますます注目を集めています。特にアルミニウム合金は軽量でありながら、さらなる強度や耐摩耗性の向上が常に課題となっています。

ダイカスト法は、MMCを大量生産するための効率的で低コストな手法として知られていますが、強化粒子の均一な分散を達成し、凝集(アグロメレーション)を防ぐことが、安定した高品質な製品を製造する上での大きなハードルです(Ref. [3, 6])。本研究は、広く使用されているAl6061合金にセラミック粒子であるアルミナ(Al₂O₃)を添加することで、これらの課題を克服し、機械的特性をいかに向上させることができるかを探るものです。この知見は、より高性能なダイカスト部品を開発しようとするすべての技術者にとって、貴重な指針となります。

アプローチ:研究方法の解明

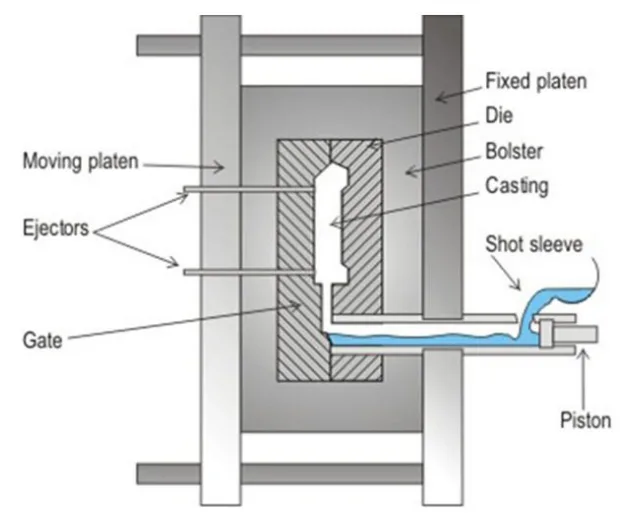

本研究では、高圧ダイカスト法を用いてAl6061-Al₂O₃複合材料を作製しました。この手法の実験装置をFigure 1に示します。

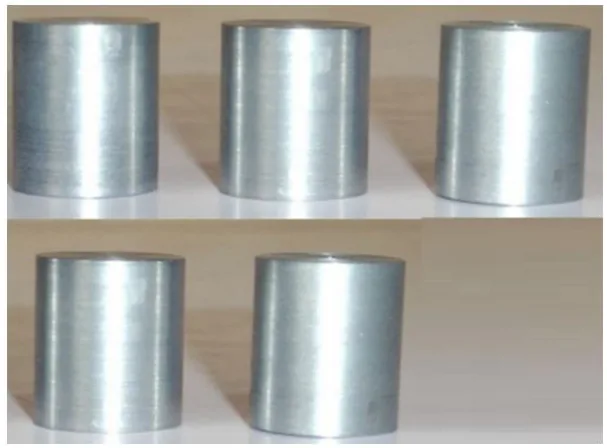

母材にはAl6061アルミニウム合金、強化材には粒子径40μmのアルミナ(Al₂O₃)粒子が使用されました。Al₂O₃の添加量は、0wt%(非強化)、4wt%、8wt%、12wt%、16wt%の5つの水準で変化させました。溶融金属を750℃に加熱し、金型キャビティ内に射出することで、直径30mm、長さ300mmの円筒形試験片が作製されました。

得られた試験片に対し、以下の評価が実施されました。

- 引張試験: ASTM E8規格に準拠し、万能試験機を用いて降伏強度、引張強度、伸びを測定しました。

- 硬度試験: ASTM E10規格に基づき、ブリネル硬さ試験機で表面硬度を評価しました。

- 摩耗試験: ピンオンディスク式摩耗試験機を使用し、異なる荷重(3kg, 4kg, 5kg)条件下での摩耗率と摩擦係数を測定しました。

- 微細構造観察: 光学顕微鏡および走査型電子顕微鏡(SEM)を用いて、Al₂O₃粒子の分散状態や凝集の有無を観察しました。

発見:主要な結果とデータ

本研究により、Al₂O₃の添加がAl6061合金の特性に与える影響について、以下の重要な知見が得られました。

- 引張特性の向上と限界: Table 5およびFigure 9, 10に示すように、降伏強度と引張強度はAl₂O₃の添加量増加に伴い向上し、12wt%で最大値(引張強度210 N/mm²)に達しました。しかし、16wt%では強度が低下しました。これは、12wt%を超えると粒子の凝集が始まり、母材との界面結合が弱まるためと考えられます。一方、延性を示す伸びは、Al₂O₃の添加量が増えるにつれて低下しました(Figure 11)。

- 硬度の向上: Table 6によると、ブリネル硬度(BHN)もAl₂O₃の添加に伴い増加し、12wt%で最大の92 BHNを示しました。これも16wt%ではわずかに低下(90 BHN)しており、引張特性と同様の傾向が見られました。硬いAl₂O₃粒子が母材の塑性変形を抑制することで、硬度が向上します。

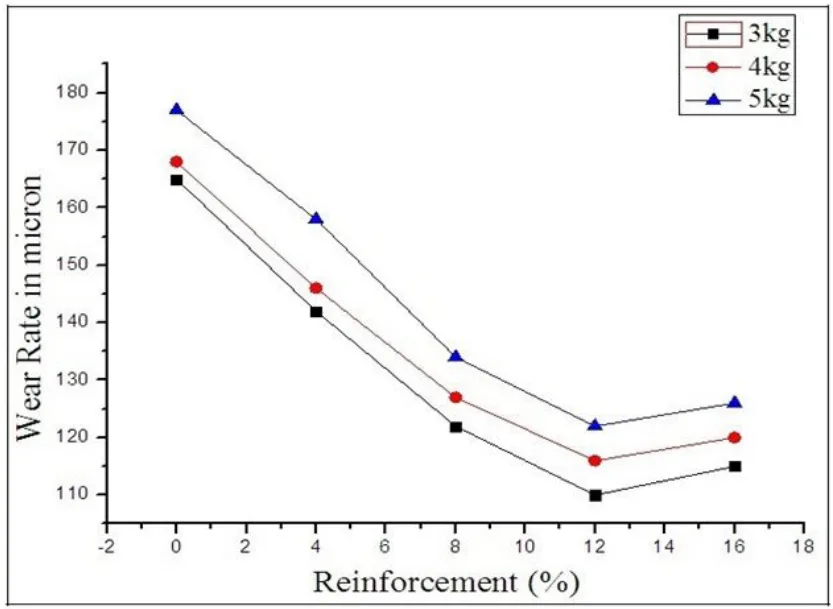

- 耐摩耗性の改善: Figure 17とFigure 18は、摩耗試験の結果を示しています。Al₂O₃を添加した複合材料は、非強化のAl6061合金に比べて摩擦係数と摩耗率が大幅に低下し、耐摩耗性が著しく改善されることが確認されました。特に8wt%以上の添加で摩耗挙動が安定する傾向が見られます。

- 微細構造の変化: 光学顕微鏡写真(Figure 12-16)およびSEM写真(Figure 19-23)は、Al₂O₃粒子の分散状態を明確に示しています。12wt%までは比較的均一な分散が観察されますが(Figure 15, 22)、16wt%になると粒子の凝集(塊)が顕著になり(Figure 16, 23)、これが機械的特性低下の直接的な原因であることが視覚的に確認されました。

HPDC業務への実践的な示唆

本研究の結果は、実際のダイカスト製造現場において、以下のような実践的な示唆を与えます。

- プロセスエンジニアへ: Al6061系複合材料で最高の強度を求める場合、Al₂O₃の添加量を12wt%付近に精密に制御することが極めて重要です。この値を超えると、特性低下のリスクが高まるため、添加プロセスの管理が鍵となります。

- 品質管理担当者へ: Figure 15やFigure 22で示されたように、微細構造観察は製品の機械的特性を予測する強力なツールとなり得ます。定期的な顕微鏡観察により、強化粒子の分散状態をチェックし、凝集の兆候を早期に発見することで、不良品の流出を未然に防ぐことが可能です。

- 金型・材料設計者へ: この研究データは、特定の用途(例:高強度、高耐摩耗性)に応じた最適な材料組成を選定するための明確な基準を提供します。例えば、最大の強度が必要な部品には12wt%の組成を、コストと性能のバランスが求められる部品には8wt%の組成を選択するなど、データに基づいた材料設計が可能になります。

論文詳細

Mechanical Properties of Al6061- Al₂O₃ Metal Matrix Composite Using Die Casting Technique

1. 概要:

- 論文名: Mechanical Properties of Al6061- Al₂O₃ Metal Matrix Composite Using Die Casting Technique

- 著者: Mahendra HM, Prakash GS, Prasad KSK and Rajanna

- 出版年: 2018

- 掲載誌: Journal of Material Science and Metallurgy

- キーワード: Al6061; Al₂O₃; Die-Casting; Mechanical Properties; Wear Test

2. 抄録:

6061Al - Al₂O₃金属マトリックス複合材料は、物理的特性を向上させるため、航空宇宙、自動車、海洋用途の従来材料として応用されている。本研究は、6061Alを母材として金属マトリックス複合材料を作製することを目的とした。粒子径40μmのAl₂O₃粒子をダイカスト法を用いて強化した。強化レベルは0-16wt%の範囲で4wt%刻みで変化させた。得られた複合材料について、粒子の均一な分布を確認するために微細構造のキャラクタリゼーションを行った。6061Al - Al₂O₃複合材料の引張特性を分析した。強化材が引張特性に与える影響を注意深く調査した。母材への粒子の添加により引張特性の向上が観察され、12%のフィラーを含む複合材料で最大強度が観察された。Al₂O₃を6061に組み込むことで、12%の添加レベルまで耐摩耗性が向上する。

3. 序論(要約):

金属マトリックス複合材料(MMC)は、航空宇宙、自動車、タービンなどの先進的な用途で魅力的な材料となっている。適切なフィラーを添加することで、母材の特性を向上させることができる。ダイカスト法は、MMCを製造するための効果的で低コストな方法であり、大量生産を可能にする。本研究では、Al6061を母材とし、Al₂O₃を強化材としてダイカスト法で作製した複合材料の機械的特性を評価することを目的とする。

4. 研究の要約:

研究トピックの背景:

Al6061アルミニウム合金は広く使用されているが、より高い機械的特性が求められる用途には限界がある。セラミック粒子で強化した金属マトリックス複合材料(MMC)は、この課題を解決する有望な候補である。

従来の研究の状況:

過去の研究では、Al₂O₃やSiCなどのセラミック粒子をアルミニウム合金に添加することで、硬度や引張強度が向上することが報告されている(Ref. [4, 5])。しかし、製造方法(溶融攪拌法、低圧ダイカスト法など)や強化材の添加量によって特性が大きく変化するため、高圧ダイカスト法を用いた場合の系統的なデータ、特に12wt%を超える高添加領域での挙動については、さらなる研究が必要とされていた。

研究の目的:

本研究の目的は、高圧ダイカスト法を用いて作製したAl6061-Al₂O₃複合材料について、Al₂O₃の添加量(0, 4, 8, 12, 16wt%)が引張特性、硬度、耐摩耗性、および微細構造に与える影響を系統的に調査し、最適な材料設計のための基礎データを提供することである。

中核研究:

Al6061母材に異なる重量パーセントのAl₂O₃粒子を添加し、高圧ダイカスト法で複合材料を作製した。その後、作製した材料の機械的特性(引張強度、硬度)とトライボロジー特性(摩耗挙動)を実験的に評価し、微細構造観察(光学顕微鏡、SEM)によって特性変化のメカニズムを解明した。

5. 研究方法

研究デザイン:

Al6061合金に強化材であるAl₂O₃粒子を0, 4, 8, 12, 16wt%の割合で添加した5種類の複合材料を、高圧ダイカスト法を用いて作製した。

データ収集と分析方法:

- 引張試験: ASTM E8規格に基づき、万能試験機で応力-ひずみ曲線を測定。

- 硬度試験: ASTM E10規格に基づき、ブリネル硬さ試験を実施。

- 摩耗試験: ピンオンディスク試験機を用い、ASTM D785-08に準拠して、異なる荷重下での摩耗量と摩擦係数を測定。

- 微細構造分析: 200倍の倍率で光学顕微鏡観察を行い、さらに走査型電子顕微鏡(SEM)で表面形態を詳細に分析した。

研究対象と範囲:

本研究は、Al6061-Al₂O₃金属マトリックス複合材料に限定される。強化材は粒子径40μmのAl₂O₃とし、その添加量を0wt%から16wt%の範囲で変化させた。製造法は高圧ダイカスト法に特化している。

6. 主要な結果:

主要な結果:

- 引張特性: Al₂O₃の添加量が12wt%に達するまで、降伏強度と引張強度は増加し続けた。12wt%で引張強度は210 N/mm²の最大値を示した。16wt%では、粒子の凝集により強度は192 N/mm²に低下した(Table 5)。

- 硬度: ブリネル硬度(BHN)は、非強化材の72 BHNから、Al₂O₃の添加に伴い上昇し、12wt%で最大の92 BHNを記録した。16wt%では90 BHNにわずかに低下した(Table 6)。

- 耐摩耗性: Al₂O₃の添加は耐摩耗性を著しく向上させた。非強化材と比較して、強化材を含むサンプルは摩擦係数と摩耗量が大幅に減少し、特に8wt%以上の添加でその効果が顕著になった(Figure 17, 18)。

- 微細構造: 12wt%まではAl₂O₃粒子が母材中に比較的均一に分散していたが、16wt%では明らかな凝集が観察された。この凝集が、16wt%サンプルにおける機械的特性低下の主因であると結論付けられた(Figure 15, 16, 22, 23)。

図の名称リスト:

- Figure 1: High Pressure Die casting Setup

- Figure 2: Hardness Testing Specimen

- Figure 3: Wear Testing Specimen

- Figure 4: Stress v/s % of Elongation (0% Al₂O₃)

- Figure 5: Stress v/s % of Elongation (4% Al₂O₃)

- Figure 6: Stress v/s % of Elongation (8% Al₂O₃)

- Figure 7: Stress v/s % of Elongation (12% Al₂O₃)

- Figure 8: Stress v/s % of Elongation (16% Al₂O₃)

- Figure 9: Variation of Yield strength for Al6061 with percentage of Al₂O₃

- Figure 10: Variation of Ultimate Tensile strength for Al6061 with percentage of Al₂O₃

- Figure 11: Variation of Percentage of Elongation for Al6061 with percentage of Al₂O₃

- Figure 12: AL6061- Al₂O₃ -0%

- Figure 13: AL6061- Al₂O₃ -4%

- Figure 14: AL6061- Al₂O₃ -8%

- Figure 15: AL6061- Al₂O₃ -12%

- Figure 16: AL6061- Al₂O₃ -16%

- Figure 17: Variation of Co-efficient of friction with percentage of reinforcement for different loads

- Figure 18: Variation of Wear rate with percentage of reinforcement for different loads.

- Figure 19: Al6061- Al₂O₃ -0%

- Figure 20: Al6061- Al₂O₃ -4%

- Figure 21: Al6061- Al₂O₃ -8%

- Figure 22: Al6061 - Al₂O₃ -12%

- Figure 23: Al6061- Al₂O₃ -16%

7. 結論:

Al6061アルミニウム合金に、粒子径40μmのAl₂O₃粒子を強化材として添加した複合材料の作製に成功した。微細構造の研究により、低添加量では粒子の良好な分散が示された。複合材料の引張特性と硬度は、母材への粒子の添加により増加傾向を示した。耐摩耗性の研究では、Al6061母材へのAl₂O₃の添加がプラスの影響を与えることが示された。最終的に、得られた複合材料は、より高い安定性を持つ材料の製造に使用できると結論付けられる。

8. 参考文献:

- [論文に記載されている16件の参考文献リストをそのまま記載します。翻訳・省略は行いません。]

- Veerabhadrappa A, Balaraj V, Nagaraj K (2015) Effect of T6 type heat treatment on the Mechanical characterization of Al6061-Al₂O₃ particulate composites. Int J Emerging Trends Eng Dev 3: 5.

- Hashim J, Looney L, Hashmi MSJ (1999) Metal Matrix Composites Production by the Stir Casting Method. J Mater Process Technol 92: 1-7.

- A Chennakesava Reddy, Essa Ztioun (2011) Tensile Properties and Fracture Behavior of 6061/Al₂O₃ Metal Matrix Composites Fabricated by Low Pressure Die Casting Process. Int J Mater Sci 6: 147-57.

- Bharath V, Madev Nagaral, V Auradi, Kori SA (2014) Preparation of 6061Al-Al₂O₃ MMC's by Stir Casting and Evaluation of Mechanical and Wear Properties. Procedia Mater Sci 6: 1658-67.

- G Shaikshavali, E Venugopal goud, M Murali mohan (2016) Mechanical Properties of Al6061 Based Metal Matrix Composites Reinforced with Ceramic Particulates and Effect of Age Hardening on its Tensile Characteristics. Int J Eng Res Gen Sci 4.

- A Chennakesava Reddy, Essa Ztioun (2011) Tensile Properties and Fracture Behavior of 6061/Al₂O₃ Metal Matrix Composites Fabricated by Low Pressure Die Casting Process. Int J Mater Sci 6: 147-57.

- G Nagesh, Sukesha V, Rajeev Ranjan, K, Sekar (2014) Investigation of mechanical and tribological properties of A356/Al₂O₃/graphite by stir with squeeze casting method. 5th Int & 26th All India Manuf Technol, Des Res Conf (AIMTDR 2014) IIT Guwahati, Assam, India.

- Mahalingegowda HB, Mahesh BS (2014) Mechanical and Wear Behaviour of Al60601- composites and Al6061Al₂O₃-Gr Hybrid Composites. Int J Innovative Res Sci Eng Technol 3: 6.

- Bartakke Nikhil N, Chivelkar Amey A, Devrukhkar Vaibhav L, Jamsutkar Sahil R, Rajnitu Rakshaskar (2016) Mechanical Property Analysis of Aluminum Alumina Composite by Varing the Percentage of Alumina. Int J Mech Prod Eng 4.

- Bharath V, Madev Nagaral, V Auradi, Kori SA (2014) Preparation of 6061Al-Al₂O₃ MMC's by Stir Casting and Evaluation of Mechanical and Wear Properties. Procedia Mater Sci 6: 1658-67.

- M Dhanashekar, VS Senthil Kumar (2014) Squeeze Casting of Aluminium Metal Matrix Composites- An Overview. Procedia Eng 97: 412-20.

- Himanshu Kala, KKS Mer, Sandeep Kumar (2014) A Review on Mechanical and Tribological Behaviors of Stir Cast Aluminum Matrix Composites. Procedia Mater Sci 6: 1951-60.

- Bharath V, Mahadev Nagaral, V Auradi (2012) Preparation, Characterization and Mechanical Properties of Al₂O₃ Reinforced 6061Al Particulate MMC's. Inter J Eng Res Technol 1.

- Karthick E, Joel Mathai, Michael Tony J, Senthil Kumar Marikkannan (2017) Processing Microstructure and Mechanical Properties of Al₂O₃ and SiC Reinforced Magnesium Metal Matrix Hybrid Composites. Mater Today Proc 4: 6750-6.

- T Rajmohan, K Palanikumar, S Ranganathan (2013) Evaluation of Mechanical and Wear Properties of Hybrid Aluminium Matrix Composites. Trans Nonferrous Met Soc China 23: 2509-17.

- BN Sarada, PL Srinivasa Murthy, G Ugrasen (2011) Hardness and wear characteristics of Hybrid Fabricated by stir casting. Mater Sci Eng A 528: 8765-71.

結論と次のステップ

本研究は、ダイカスト法によるAl6061-Al₂O₃複合材料の機械的特性向上に関する貴重なロードマップを提供します。その結果は、品質改善、欠陥削減、そして生産最適化に向けた、データに基づいた明確な道筋を示しています。

株式会社STI C&Dは、最先端の産業研究を応用し、お客様の最も困難な技術的課題を解決することに尽力しています。このホワイトペーパーで議論された課題が貴社の研究目標と一致する場合、これらの先進的な原理を貴社の研究開発にどのように適用できるか、ぜひ弊社のエンジニアリングチームにご相談ください。

専門家によるQ&A:

- Q1: Al6061の機械的強度を最大化するために最適なAl₂O₃強化材の添加量は何パーセントですか? A1: 本研究によれば、Al₂O₃の添加量が12wt%の時に、引張強度(210 N/mm²)および降伏強度(186 N/mm²)が最大値に達しました。したがって、強度を最大化するための最適な添加量は12wt%であると結論付けられます。この結果は、論文「Mechanical Properties of Al6061- Al₂O₃ Metal Matrix Composite Using Die Casting Technique」のTable 5およびFigure 9, 10のデータによって裏付けられています。

- Q2: なぜAl₂O₃の添加量が12wt%を超えると機械的特性が低下するのですか? A2: 12wt%を超える高い添加量では、Al₂O₃粒子が母材中に均一に分散せず、凝集(アグロメレーション)を形成するためです。この粒子の塊が応力集中点となり、母材と強化材の間の界面結合を弱め、結果として引張強度や硬度の低下を引き起こします。この現象は、論文のFigure 16およびFigure 23の微細構造写真で視覚的に確認できます。

- Q3: Al₂O₃の添加は、Al6061複合材料の耐摩耗性にどのように影響しますか? A3: Al₂O₃の添加は、耐摩耗性を大幅に向上させます。硬質なAl₂O₃粒子が母材の摩耗を防ぐため、非強化のAl6061合金と比較して、複合材料の摩擦係数と摩耗率(摩耗量)は著しく減少します。この効果は、論文のFigure 17およびFigure 18に示されており、特に8wt%以上の添加で顕著な改善が見られます。

- Q4: この研究で使用された製造方法と、その際の重要なプロセスパラメータは何ですか? A4: この研究では、高圧ダイカスト法(High Pressure Die Casting)が使用されました。重要なプロセスパラメータとして、溶融金属の温度が750℃に設定されていたことが挙げられます。このプロセスにより、直径30mm、長さ300mmの円筒形複合材料が作製されました。詳細は論文の「Experimental」セクションおよびFigure 1に記載されています。

- Q5: Al₂O₃を添加すると、材料の延性(伸び)はどのように変化しますか? A5: 材料の延性を示す破断伸びは、Al₂O₃の添加量が増加するにつれて減少します。非強化材(0%)では14.8%の伸びを示しましたが、12wt%添加時には7.8%まで低下しました。これは、硬くて変形しにくいセラミック粒子が母材の塑性変形を妨げるためであり、強度・硬度の向上とトレードオフの関係にあります。この結果は、論文のTable 5およびFigure 11で確認できます。

著作権

- 本資料は、Mahendra HM氏らによる論文「Mechanical Properties of Al6061- Al₂O₃ Metal Matrix Composite Using Die Casting Technique」を分析したものです。

- 論文の出典: https://www.scholarena.com/abstract/mechanical-properties-of-al6061-al2o3-metal-matrix-composite-using-die-casting-technique.html (DOI is not available, using journal URL)

- 本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。

- Copyright © 2025 株式会社STI C&D. All rights reserved.