鋳造シミュレーションとニヤマクライテリオン活用によるアルミニウム合金のポロシティ欠陥低減への実践的アプローチ

この技術概要は、MINAMI Rin氏による学術論文「Research on Porosity Defects of Al-Si Alloy Castings Made with Permanent Mold」(2005年)に基づいています。本稿は、HPDC(ハイプレッシャーダイカスト)専門家のために、株式会社STI C&Dのエキスパートが要約・分析したものです。

キーワード

- 主要キーワード: アルミニウム合金鋳物 ポロシティ欠陥

- 副次キーワード: 金型鋳造, 鋳造シミュレーション, ニヤマクライテリオン, 凝固解析, 引け巣, 鋳造方案

エグゼクティブサマリー

- 課題: Al-Si合金の金型鋳造において、ポロシティ(微小な空孔)欠陥は製品品質と機械的特性を低下させる慢性的な問題です。

- 手法: 本研究では、広範な文献調査、鋳造現場でのパラメータ分析、そして凝固シミュレーションを組み合わせ、特に「ニヤマクライテリオン(G/R¹/²)」をポロシティ予測の主要な指標として活用しました。

- 重要なブレークスルー: シミュレーションにより、インサート(鋳ぐるみ)周辺やT字形状部で発生するポロシティの根本原因(例えば、インサートによる温度勾配の低下)を特定し、局所的な金型冷却などの対策が有効であることを定量的に実証しました。

- 結論: 鋳造シミュレーション、特に適切に適用されたニヤマクライテリオンは、試行錯誤に頼るのではなく、データに基づいてポロシティ問題を解決するための強力かつ実践的なツールです。

課題:なぜこの研究が鋳造専門家にとって重要なのか

長年にわたり、鋳造技術者はアルミニウム合金鋳物のポロシティ欠陥という問題に直面してきました。これらの微小な内部空孔は、ガス巻き込みや凝固収縮に起因し、特に引張強度や疲労寿命といった機械的特性を著しく低下させます(参考文献(1), (2))。エンジン部品のような高い信頼性が求められる製品において、ポロシティの発生は歩留まりの低下やコスト増に直結する深刻な課題です。従来、この問題への対策は経験則や試行錯誤に頼ることが多く、時間とコストがかかるプロセスでした。本研究は、この古くからの課題に対し、コンピュータシミュレーションという科学的アプローチを用いて、欠陥の予測と対策を体系化することを目的としています。

アプローチ:研究方法の解明

本研究では、ポロシティ形成のメカニズムを解明し、その予測精度を高めるために、多角的なアプローチを採用しました。

まず、過去の研究(第2章、第3章)を網羅的にレビューし、ポロシティ形成の理論的背景と既存の予測手法(モジュラス法、クライテリオン関数法など)を整理しました。その上で、特に鋼の鋳造で実績のある「ニヤマクライテリオン(G/R¹/²)」がAl-Si合金にも適用可能かどうかに焦点を当てました。

次に、商用の鋳造シミュレーションソフトウェア(AdStefan3D)を用いて、ニヤマクライテリオンの計算に最適な条件(計算タイミング、冷却速度の定義など)を特定するための基礎的な計算を実施しました(第5章)。

最終段階として、実際の製造現場で問題となっていた具体的なポロシティ欠陥(アルミピストンのリングキャリア周りのポロシティ、インゲート部のT字形状部のポロシティ)を対象としたケーススタディを行いました(第6章)。これにより、シミュレーションによる原因特定から対策立案、そしてその効果検証までの一連のプロセスを実証しました。

ブレークスルー:主要な研究結果とデータ

本研究は、Al-Si合金鋳物のポロシティ欠陥を管理するための、データに基づいた具体的な知見を明らかにしました。

- ニヤマクライテリオンのAl-Si合金への適用性の確立: 本研究では、ニヤマクライテリオンがAl-Si合金のポロシティ予測に有効であることを示しました。しかし、その精度を最大限に引き出すには、凝固末期(固相率fs = 0.80~0.90)で計算を行うことが極めて重要です。また、計算に用いる冷却速度は、凝固時間全体での平均冷却速度(Rave)ではなく、瞬間冷却速度(Rins)を用いるべきであると結論付けています。これにより、凝固末期に発生する「凝固の加速」現象を捉え、最終凝固部の予測精度を高めることができます(Figure 5.8参照)。

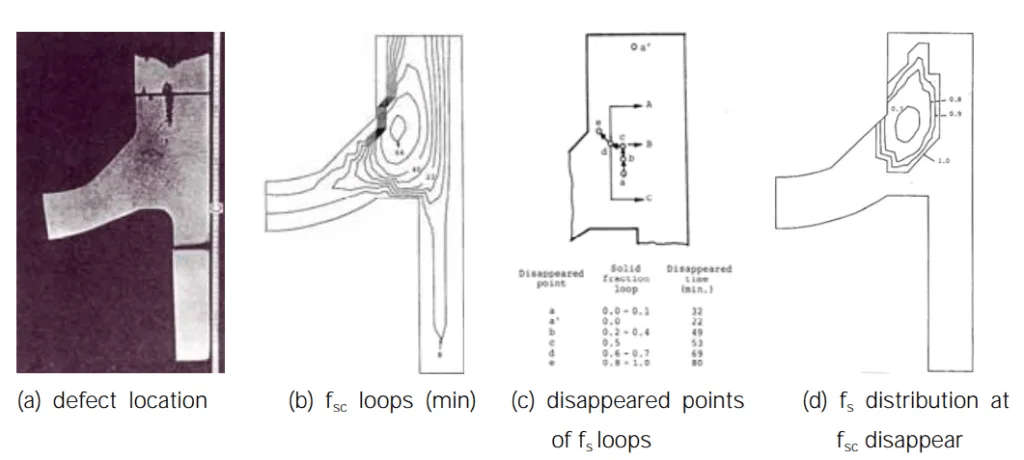

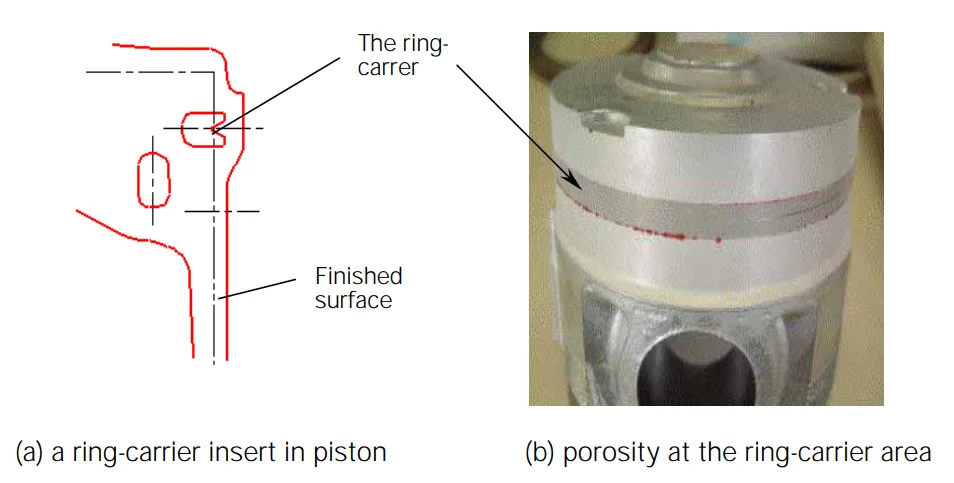

- ケーススタディ1:インサート周辺のポロシティ(ピストン・リングキャリア部): 実際のピストン製造において、リングキャリア(鉄系インサート)周辺に発生するポロシティが大きな問題でした。シミュレーション解析の結果、このポロシティはリングキャリアの熱伝導率がアルミニウムより低いために、その周囲の温度勾配(G)が著しく低下することが根本原因であると特定されました(Figure 6.5参照)。対策として、リングキャリア近傍の金型に局所的な冷却を施したところ、温度勾配Gが改善され、ニヤマクライテリオン値が上昇し、ポロシティが大幅に低減されることがシミュレーションと実物の両方で確認されました(Figure 6.9参照)。

- ケーススタディ2:T字形状部のポロシティ(インゲート部): インゲート(湯口)と製品本体が接合するT字形状部もポロシティの好発部位です。シミュレーションにより、インゲートの厚み(D1)と製品の厚み(D0)の比率(D1/D0)がポロシティ発生に大きく影響することが示されました。特に、D1/D0が1.2以上であれば、インゲートがフィーダー(押湯)として機能し、ポロシティを回避できることが分かりました(Figure 6.12参照)。さらに、この比率を確保できない場合でも、インゲート側の金型を局所的に断熱することで、最終凝固部を製品外に移動させ、欠陥を解消できることが実証されました(Figure 6.15参照)。

HPDCオペレーションへの実践的な示唆

本研究の成果は、鋳造現場のさまざまな役割に対して、具体的で実践的な指針を提供します。

- プロセスエンジニア向け: 第6章のケーススタディは、シミュレーションを用いて金型冷却戦略や湯口・押湯方案を最適化することが、いかにポロシティ低減に有効であるかを示しています。これにより、試作回数を削減し、開発期間を短縮できる可能性があります。

- 品質管理向け: ニヤマクライテリオン(Figure 5.1)は、生産前にポロシティ発生リスクが高い箇所を特定するための定量的な指標となります。これにより、欠陥の早期発見や、検査箇所の重点化が可能になります。

- 金型設計者向け: T字形状部に関する研究(Section 6.2)やゲートシステムに関する考察(Section 4.4)は、ホットスポットや乱流を最小限に抑えるための設計ガイドラインを提供します。ゲートの厚みや形状、フィルターの適用などが、製品品質に直接的な影響を与えることがデータで裏付けられています。

論文詳細

Research on Porosity Defects of Al-Si Alloy Castings Made with Permanent Mold

1. 概要:

- 論文名: Research on Porosity Defects of Al-Si Alloy Castings Made with Permanent Mold (Al-Si 合金金型鋳造品のポロシティ欠陥に関する研究)

- 著者: MINAMI Rin

- 発行年: 2005

- 発行元/学会: (博士論文のため記載なし)

- キーワード: Porosity, Al-Si Alloy, Permanent Mold, Computer Simulation, Niyama Criterion

2. 要旨:

本論文は、Al-Si合金の金型鋳造におけるポロシティ欠陥に関する研究である。ポロシティ形成のメカニズム、予測手法、そして鋳造プロセスにおける様々な制御パラメータの影響について包括的に調査した。特に、コンピュータシミュレーションとニヤマクライテリオンを用いてポロシティを予測し、低減する手法に焦点を当てている。実際の製造現場で発生した問題をケーススタディとして取り上げ、シミュレーションによる原因究明と対策立案の有効性を実証した。

3. 序論:

Al-Si合金鋳物は、その優れた特性から多くの産業製品に使用されているが、ポロシティ欠陥が発生しやすいという問題を抱えている。ポロシティは機械的特性、特に疲労寿命を著しく低下させるため、その制御は極めて重要である。本研究は、ポロシティ欠陥を量産段階で低減するための実用的な対策を見出すことを目的とし、近年の鋳造シミュレーション技術の進展を背景に、特に熱的パラメータに基づくポロシティ予測クライテリオンの有効性を検証する。

4. 研究の要約:

研究トピックの背景:

ポロシティは、溶湯中の溶解ガス(主に水素)の放出と、凝固に伴う体積収縮を補うためのフィード(給湯)不足が複合的に作用して発生する。特にAl-Si合金のような凝固温度範囲が広い合金では、デンドライト(樹枝状晶)間が複雑な流路となり、フィードが困難になるため、ポロシティが発生しやすい。

従来の研究の状況:

ポロシティ予測には、古くは鋳物の体積と表面積の比(モジュラス)に基づく手法が用いられてきた。その後、コンピュータシミュレーションの発展に伴い、凝固時間計算や、温度勾配(G)や凝固速度(V)といった熱的パラメータを用いたクライテリオン関数法が提案されてきた。中でもニヤマクライテリオン(G/R¹/², Rは冷却速度)は鋼の鋳造で広く用いられているが、Al-Si合金への適用性については議論が分かれていた。

研究の目的:

本研究の目的は以下の3点である。

- Al-Si合金金型鋳造品のポロシティ欠陥が予測可能であることを示す。

- ポロシティ低減のためには、金型設計から溶解、鋳造プロセスに至るまでの各工程を厳密に管理する必要があることを明らかにする。

- ニヤマクライテリオンを組み込んだコンピュータシミュレーションが、ポロシティの予測と低減に有効なツールであることを実証する。

研究の核心:

本研究の核心は、ニヤマクライテリオンをAl-Si合金に適用する際の「正しい使い方」を定義し、それを実際の生産問題の解決に応用した点にある。具体的には、シミュレーションによってニヤマクライテリオンを計算する最適なタイミング(凝固末期)とパラメータ(瞬間冷却速度)を特定し、その妥当性をケーススタディを通じて検証した。これにより、シミュレーションを単なる現象再現ツールとしてではなく、問題解決のための実践的な設計・開発ツールとして活用する道筋を示した。

5. 研究方法

研究デザイン:

本研究は、(1)文献調査による理論的背景の整理、(2)基礎的な数値シミュレーションによる予測手法の確立、(3)実際の鋳造品を対象とした応用シミュレーションによるケーススタディ、という3段階で構成されている。

データ収集と分析方法:

シミュレーションには、商用ソフトウェア「AdStefan3D」が使用された。AC8A(Al-Si-Cu系合金)やZDC2(亜鉛合金)などの物性値(Table 5.1)を用い、一次元の平板モデルでの基礎計算から、ピストンなどの複雑な三次元モデルでの応用計算までを実施した。シミュレーション結果は、温度勾配(G)、冷却速度(R)、ニヤマクライテリオン(G/R¹/²)などの分布図として可視化され、実際の欠陥発生箇所と比較・分析された。

研究トピックと範囲:

本研究は、Al-Si合金の「金型鋳造」に特化している。対象とする欠陥は、ガスと収縮に起因する「ポロシティ」である。研究範囲は、金属の成分(Ti, Zr, Vなどの微量元素)や品質(脱ガス、Si結晶の微細化)、鋳造方案(ゲートシステム)、鋳造条件(鋳込み温度、金型冷却)、そしてインサートの有無といった、鋳造プロセス全般にわたる。

6. 主要な結果:

主要な結果:

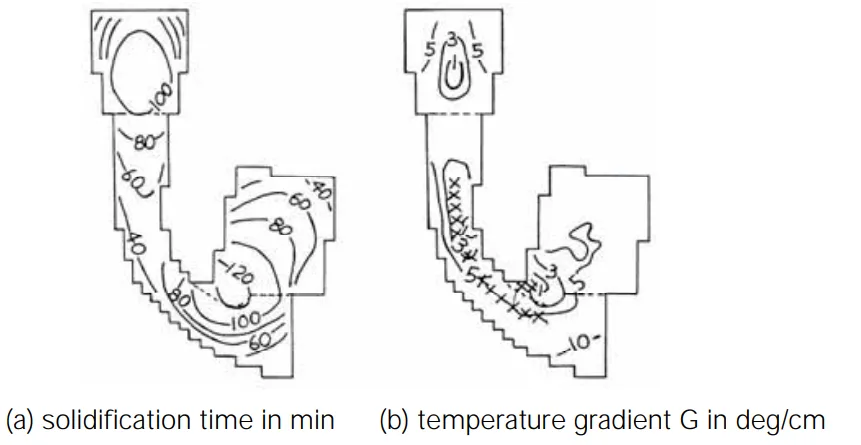

- ニヤマクライテリオンの計算条件の特定: Al-Si合金(AC8A)のポロシティ予測には、固相率が80%~90%の時点でニヤマクライテリオンを計算することが最も妥当である。(Figure 5.1, 5.2)

- 冷却速度の定義: 計算には、平均冷却速度ではなく、凝固の加速を反映できる瞬間冷却速度を用いるべきである。(Figure 5.8)

- インサートの影響: 熱伝導率の低いインサート(リングキャリア)は、周囲の溶湯の温度勾配(G)を低下させ、ポロシティの直接的な原因となる。対策として、局所的な金型冷却がGを増大させ、ポロシティを低減するのに有効である。(Figure 6.5, 6.9)

- T字形状部のポロシティ制御: インゲート部のようなT字形状部では、ゲート厚を製品厚の1.2倍以上にすることでポロシティを回避できる。または、ゲート側の金型を断熱することで欠陥を製品外へ移動させることができる。(Figure 6.12, 6.15)

- 微量元素の影響: Ti, Zr, Vの合計が0.3%を超えると、結晶粒は微細化されるが、デンドライト間のフィード性が悪化し、微細なポロシティが増加する傾向がある。(Figure 4.3)

図の名称リスト:

- Figure 2.1: The pressure ratio of nucleating a gas pore heterogeneously/ homogeneously Vs. the contact angle

- Figure 3.1: Shrinkage prediction by Modulus Method

- Figure 3.4: The relation between the experimentally determined critical temperature gradient G and the calculated solidification time tf

- Figure 4.1: The effect of the three-minute elements on macrostructure

- Figure 4.8: A gate system with vertical runner and two vertical gates

- Figure 5.1: The influence of calculating instant on the Niyama criterion, G/R¹/² (AC8A)

- Figure 5.8: The G/R¹/² values calculated with different cooling rates at fs = 0.8~0.9(AC8A)

- Figure 6.2: The Niyama criterion value at the land area of a piston

- Figure 6.5: Changing of the Niyama criterion G/R¹/² values around a ring-carrier

- Figure 6.9: The influence of local cooling on G, R and G/R¹/² values

- Figure 6.12: The transition of hot spot location with the change of the thickness ratio, D1/D0

- Figure 6.15: The effect of insulating ingate side on ingate porosity

7. 結論:

本研究を通じて、以下の3点が明確になった。

- Al-Si合金金型鋳造品のポロシティ欠陥は、適切なクライテリオン(ニヤマクライテリオン)とシミュレーションを用いることで予測可能である。

- ポロシティ低減には、金型設計、溶解プロセス、鋳造条件といった鋳造工程全体の厳密な管理が不可欠である。

- ニヤマクライテリオンを組み込んだコンピュータシミュレーションは、ポロシティの予測と低減において非常に有効なツールである。特に、ニヤマクライテリオンを凝固末期(Al合金ではfs=0.80~0.90)に、瞬間的な温度勾配と冷却速度を用いて計算することが、その有効性を最大限に発揮させる鍵となる。

8. 参考文献:

- (1) J. A. Eady and D. M. Smith, “The Effect of Porosity on the Tensile Properties of Al-alloy Castings” Mat. Forum, 9(4), 1986, pp217-223.

- (2) M. J. Couper, “Casting Defects and the Fatigue Behavior of an Al-alloy Casting”, Fatigue Fracture Engineering Material Structure, 13 (3), 1990, pp213-227.

- (11) E. Niyama, T. Uchida, M. Morikawa and S. Saito, “Predicting Shrinkage in Large Steel Castings from Temperature Gradient Calculations”, AFS Inter. Cast Met. J., 6, 1981, pp16-22.

- (20) V. Laurent and C. Rigaut, “Experimental and Numerical Study of Criteria Functions for Predicting microporosity in Cast Aluminum Alloys”, AFS Trans., 100, 1992, pp647-656.

- (26) S. Viswanathan, V. K. Sikka, and H. D. Brody, “Using Solidification Parameters to Predict Porosity Distributions in Alloy Castings”, JOM, Sept., 1992, pp37-40.

- (31) T. S. Piwonka, M. C. Flemings, “Pore Formation in Solidification”, TMSAIME Trans., 236, 1966, pp1157-1165.

- (16) XIAO Ling and al, “Reducing Porosity at a T-junction Area of A Permanent Mold Aluminium Casting Aided by Computer Simulation”, Proceedings of the 8th Asian Foundry Congress, 2003, Bangkok, pp 615-628.

結論と次のステップ

本研究は、鋳造におけるポロシティという長年の課題を解決するための、データに基づいた明確なロードマップを提供します。その知見は、品質向上、欠陥削減、そして生産最適化への道を切り拓くものです。

株式会社STI C&Dは、最先端の産業研究をお客様が直面する最も困難な技術的課題の解決に応用することをお約束します。この論文で議論されている問題がお客様の研究目標と一致する場合、ぜひ弊社のエンジニアリングチームにご連絡ください。これらの高度な原理をお客様の研究に適用するためのお手伝いをさせていただきます。

専門家によるQ&A:

- Q1: もともと鋼のために開発されたニヤマクライテリオンは、アルミニウム合金にも本当に有効なのですか?

- A1: はい、有効です。本論文(第7章 結論)は、ニヤマクライテリオンがAl-Si合金のポロシティ予測に有効なツールであると結論付けています。ただし、その有効性を最大限に引き出すためには、計算するタイミング(凝固末期の固相率0.80~0.90)や使用するパラメータ(瞬間冷却速度)を適切に設定することが重要です。これは第5章の研究で詳細に検討されています。

- Q2: ニヤマクライテリオン(G/R¹/²)を適用する上で最も重要なことは何ですか?

- A2: 本論文の研究(第5章)によれば、2つの点が極めて重要です。第一に、凝固がほぼ完了する最終段階(Al合金では固相率fs = 0.80~0.90)で計算すること。第二に、凝固時間全体の平均冷却速度ではなく、その瞬間の冷却速度(R_ins)を用いることです。これにより、最終凝固部でポロシティが発生するリスクを正確に評価できます。

- Q3: 私の製品では、鉄系のインサート(鋳ぐるみ)の近くにポロシティが発生します。この研究から何かヒントはありますか?

- A3: 大いにあります。本論文のケーススタディ(Section 6.1)では、ピストンのリングキャリア(鉄系インサート)周辺のポロシティを扱っています。シミュレーションの結果、インサートの熱伝導率がアルミニウムより低いために、その周囲の温度勾配(G)が低下することが根本原因だと特定されました。実証された対策は、その部分を局所的に金型冷却し、温度勾配Gを強制的に高めることでした(Figure 6.5, 6.9参照)。

- Q4: ゲート(湯口)が製品に接合するT字形状部でのポロシティをどうすれば防げますか?

- A4: Section 6.2の研究が直接的な答えを提供しています。シミュレーションによると、ゲートの厚みを製品本体の厚みの1.2倍以上に設計することで、ゲートがフィーダー(押湯)として機能し、ポロシティを防ぐことができます(Figure 6.12参照)。この比率の確保が難しい場合は、ゲート側の金型を局所的に断熱材で覆うことで、最終凝固箇所を製品の外(ゲート側)に移動させ、欠陥を解消できることも示されています(Figure 6.15参照)。

- Q5: Al-Si合金のポロシティの主な原因は何ですか?

- A5: 第2章(Section 2.2)によると、ポロシティは主に2つの要因が複合して発生します。一つは、凝固過程で溶湯から溶解水素ガスが放出されること。もう一つは、凝固に伴う体積収縮を補うための溶湯の供給(フィード)が不足することです。これら二つが、デンドライト間に空孔を形成する原因となります。

著作権

- 本資料は、MINAMI Rin氏による論文「Research on Porosity Defects of Al-Si Alloy Castings Made with Permanent Mold」を分析したものです。

- 論文の出典: (博士論文)

- 本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。

- Copyright © 2025 CASTMAN. All rights reserved.