Analysis of the Microstructure, Properties and Machinability of Al-Cu-Si Alloys

この技術概要は、J. Kozana氏らによって執筆され、ARCHIVES of FOUNDRY ENGINEERING(2020年)に掲載された学術論文「Analysis of the Microstructure, Properties and Machinability of Al-Cu-Si Alloys」に基づいています。

キーワード

- 主要キーワード: Al-Cu-Si合金

- 副次キーワード: アルミニウム合金, 機械的特性, 被削性, 微細構造, HPDC, 鋳造

エグゼクティブサマリー

- 課題: 自動車や航空宇宙産業で求められる、強度、硬度、被削性のバランスが取れた高性能な軽量アルミニウム合金の開発。

- 手法: 銅(Cu)の含有量を2%と4%で一定に保ち、シリコン(Si)の添加量を変えたAl-Cu-Si三元合金を溶製し、その微細構造、機械的特性、被削性を体系的に評価。

- 重要なブレークスルー: 銅とシリコンの添加が、強度と硬度を向上させるだけでなく、基準合金(純アルミニウム、AlMg10)と比較して被削性を大幅に改善することを実証。

- 結論: Al-Cu-Si合金は、銅とシリコンの含有量を調整することで、特定の用途に合わせた機械的特性と被削性の両立が可能であり、HPDC部品の性能向上に直接貢献する。

課題:なぜこの研究がHPDC専門家にとって重要なのか

高圧ダイカスト(HPDC)業界では、軽量化と高性能化の両立が常に求められています。特に自動車や航空宇宙分野では、コンポーネントの軽量化は燃費効率の向上に直結しますが、同時に高い強度や耐摩耗性も不可欠です。従来のアルミニウム合金では、強度を高めると被削性が低下したり、延性が損なわれたりするなど、特性間のトレードオフが課題でした。この研究は、銅(Cu)とシリコン(Si)という2つの主要な合金元素をアルミニウムに添加することで、これらの相反する要求をいかにして満たすことができるかという、業界が直面する核心的な問題に取り組んでいます。

アプローチ:研究手法の解明

本研究では、Al-Cu-Si三元合金の特性を体系的に評価するため、綿密に計画された実験的アプローチが採用されました。これにより、研究結果の信頼性と再現性が確保されています。

手法1:合金の設計と溶製 研究は2つの段階に分けて実施されました。第1段階では銅(Cu)含有量を2%に固定し、シリコン(Si)を0.5%、1.5%、3%と変化させました。第2段階では銅含有量を4%に固定し、シリコンを0.1%、2%、4%と変化させました。溶湯は高純度の電解アルミニウム、結晶シリコン、電解銅を用いて調製され、金型に鋳造されました。

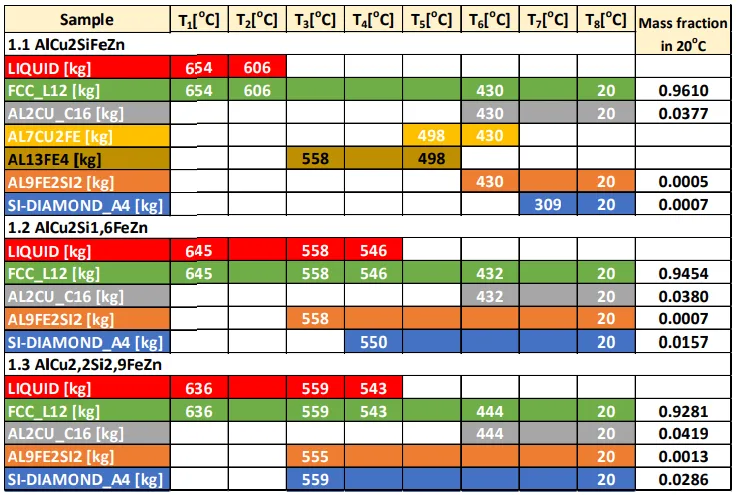

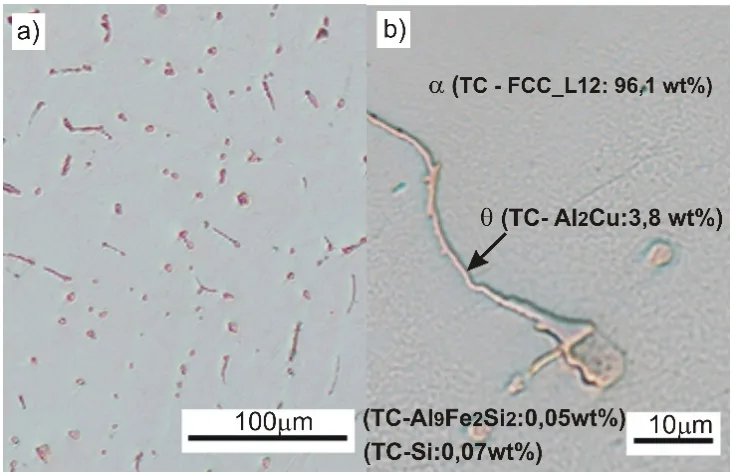

手法2:熱力学的モデリングと微細構造解析 CALPHAD法(Thermo-Calcソフトウェア)を用いた熱力学的モデリングにより、合金の凝固プロセスと相変態を予測しました。これにより、実験で得られた微細構造の解釈が容易になりました。実際の微細構造は光学顕微鏡(LM)を用いて観察され、ビッカース法による微小硬度も測定されました。

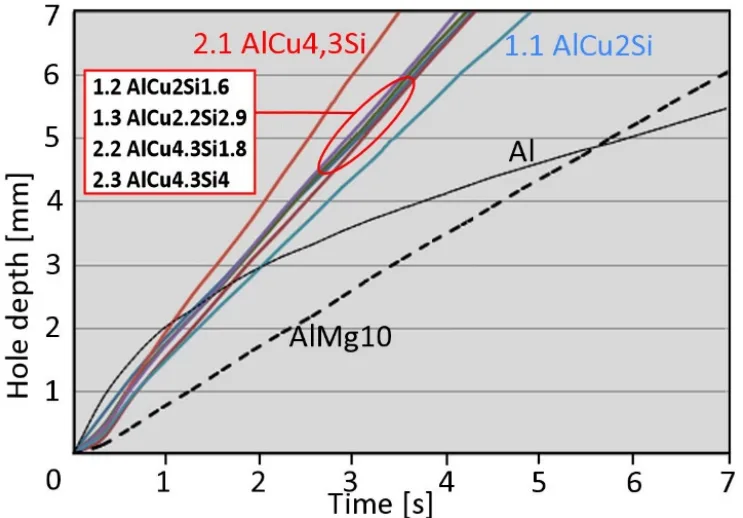

手法3:機械的特性と被削性の評価 合金の機械的特性は、万能試験機(INSTRON)による引張強さ(UTS)と伸び(E)、ブリネル法による硬さ(BHN)の測定によって評価されました。被削性は、一定の送り力で穴あけ加工を行うキープ・バウアー法を用いて評価され、加工時間と穴の深さの関係から切削抵抗を分析しました。

ブレークスルー:主要な研究結果とデータ

本研究は、Al-Cu-Si合金の特性に関する重要な知見を明らかにしました。

発見1:銅とシリコンの添加による強度と硬度の大幅な向上

銅とシリコンの添加は、合金の強度と硬度を著しく向上させることが確認されました。これは、固溶強化と析出強化(主にAl₂Cu相の析出)によるものです。論文の表6によると、2%Cu合金シリーズでは、Siの添加量が増えるにつれて引張強さ(UTS)が94 MPaから133 MPaに、ブリネル硬さ(HBN)が37.8から55.2へと増加しました。同様に、4%Cu合金シリーズでは、UTSが136 MPaから182 MPaに、HBNが48.2から68.1へとさらに高い値を示しました。これは、銅含有量の増加が強化効果を増大させることを明確に示しています。

発見2:基準合金を上回る優れた被削性

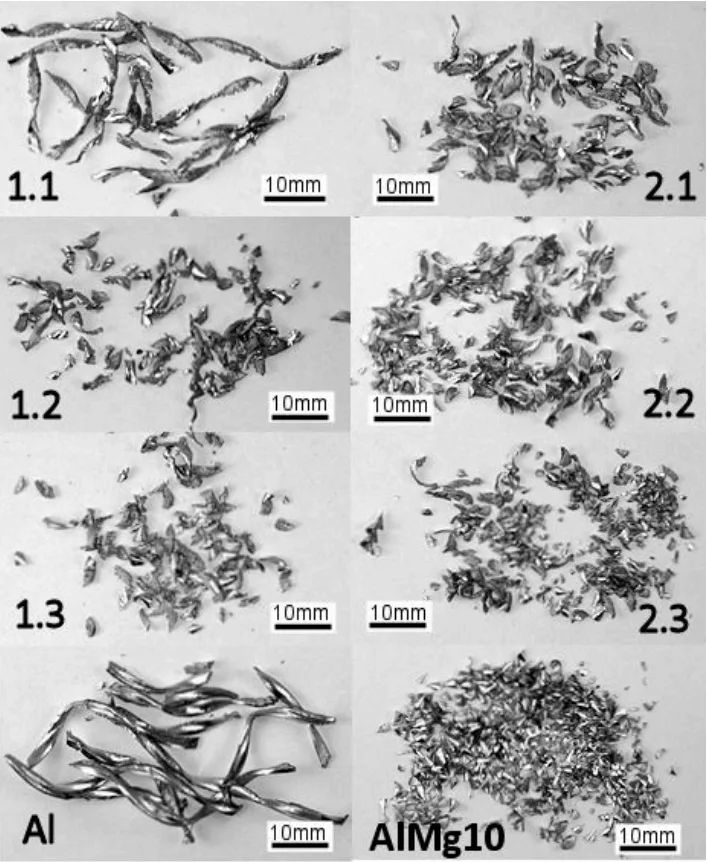

被削性試験の結果は、この合金系の実用的な利点を示しています。論文の図11に示される穴あけ試験のグラフでは、調査されたすべてのAl-Cu-Si合金が、純アルミニウム(Al)や一般的に被削性が良いとされるAlMg10合金よりも優れた被削性(より速い穴あけ速度)を示しました。特に、合金No. 2.1(AlCu4.3Si)が最も良好な結果を示しました。また、図12の切りくずの画像比較から、Al-Cu-Si合金は細かく分断された切りくずを生成し、切りくずの排出性が良く、切削抵抗が低いことが示唆されます。これは、部品の二次加工における生産性向上に直接つながります。

研究開発および製造現場への実践的な示唆

- プロセスエンジニアへ: この研究は、銅とシリコンの比率を調整することで、最終製品の強度、硬度、被削性を精密に制御できることを示唆しています。これにより、特定の性能要件を満たすための合金設計が可能になります。

- 品質管理チームへ: 論文の表6のデータは、合金組成と機械的特性(引張強さ、硬度)の間の明確な相関関係を示しており、新しい品質検査基準を設定する際の貴重な参考情報となります。

- 設計エンジニアへ: この研究結果は、Al₂Cu相の析出が強度向上に寄与する一方で、延性を低下させる可能性があることを示しています。コンポーネントの設計初期段階で、要求される強度と靭性のバランスを考慮した材料選定が重要であることを示唆しています。

論文詳細

Analysis of the Microstructure, Properties and Machinability of Al-Cu-Si Alloys

1. 概要:

- 論文名: Analysis of the Microstructure, Properties and Machinability of Al-Cu-Si Alloys

- 著者: J. Kozana, M. Piękoś, M. Maj, A. Garbacz-Klempka*, P.L. Żak

- 発表年: 2020

- 掲載誌/学会: ARCHIVES of FOUNDRY ENGINEERING

- キーワード: Casting, Aluminum Alloys, Ternary Al-Cu-Si alloy, Mechanical Properties, Microstructure, Thermo-Calc

2. 抄録:

非鉄金属の広範な鋳造分野で実施された研究の一環として、アルミニウム中の銅とシリコンの添加量変化が及ぼす影響に関する選ばれた結果が提示された。一連の溶解は、銅含有量を2%(第1段階)および4%(第2段階)のレベルで一定に保ち、アルミニウムに導入されるシリコンの含有量を変化させて実施された。調査された合金の結晶化特性と室温での構造構成要素の割合は、CALPHAD法を用いて個々の相の熱力学的パラメータをモデリングすることによって得られた。得られた合金の微細構造が調査され、ビッカース・ハーネマン法によって微小硬度が測定された。合金の特性は、引張強さ(UTS)、硬さ(BHN)、伸び(E)を含む機械的試験の結果に基づいて評価された。試験された合金の被削性は、一定の送り力で穴あけを行うキープ・バウアー法によって実施された被削性試験で分析された。得られた結果は、結晶粒径の減少、固溶強化、析出強化など、微細構造の画像における変化を明確に示している。微細構造の変化は、機械的特性試験の結果にも反映されており、強度と硬度の増加、および主に導入された銅とシリコンの添加による4 ÷ 16%の範囲での塑性の変動を引き起こしている。合金の強化プロセスは、被削性試験の結果にも見られる。時間と試験中に生成された切りくずの画像の関数として穴の深さを示すプロットされた曲線は、銅とシリコンを添加した試験されたアルミニウム合金群で得られた耐摩耗性の向上を示している。

3. 序論:

非鉄金属および合金は技術において非常に重要な役割を果たしており、非鉄金属をベースとした現代の鋳造材料の貢献なしにこの技術の発展を想像することは困難である。科学技術の継続的な進歩により、非常に多様な組成と特性を持つ多数の非鉄合金が市場に導入され、主に電気工学、自動車、航空、ロケット、輸送、建設産業などの分野で使用されている。実際には、アルミニウム合金が最も頻繁に使用される。合金元素の導入により、それらは非常に良好な機械的特性、優れた鋳造性、低密度、良好な耐食性を特徴とする。化学組成の選択と最適化、精錬および改質プロセス、鋳造技術と熱処理パラメータの選択などの手順のおかげで、その有用性を向上させるための努力が継続的に行われている。これらの処理はすべて、非常に良好な機械的特性、高い塑性、および満足のいく硬度を持つ材料を得ることを可能にし、それが製品に良好な特性を与える。

4. 研究の概要:

研究トピックの背景:

自動車および航空産業で広く使用されているアルミニウム合金の性能向上は、継続的な研究テーマである。特に、銅(Cu)は強度と硬度を制御し、シリコン(Si)は鋳造性を向上させる重要な合金元素である。Al-Cu-Si三元系合金は、軽量でありながらAl-Si合金よりも強度に優れ、Al-Cu合金よりも耐食性に優れるため、注目が高まっている。

従来の研究の状況:

アルミニウム合金の特性向上のため、化学組成の最適化、精錬、改質処理、熱処理など、様々なアプローチが試みられてきた。Al-Cu合金やAl-Si合金に関する研究は多数存在するが、Al-Cu-Si三元系合金の機械的特性と被削性の関係を体系的に調査した研究は限られている。

研究の目的:

本研究の目的は、一定の銅含有量(2%および4%)を持つAl-Cu合金に対して、シリコンの添加量を変えた場合の影響を分析することである。特に、金型鋳造されたサンプルの微細構造、機械的特性(引張強さ、伸び、硬度)、および被削性に焦点を当てて評価する。

研究の核心:

研究は、2つの段階に分けて実施された。第1段階では2% Cu、第2段階では4% Cuをベースとし、それぞれに異なる量のSiを添加した合金を溶製した。CALPHAD法による熱力学的モデリングを用いて相変態を予測し、実際の微細構造観察、機械的特性試験、およびキープ・バウアー法による被削性試験を実施し、組成、構造、特性の間の相関関係を明らかにした。

5. 研究方法

研究デザイン:

本研究は、2段階の実験計画に基づいている。 - 第1段階: Cu含有量を2 wt%に固定し、Si含有量を0.5, 1.5, 3.0 wt%と変化させた3種類の合金を調査。 - 第2段階: Cu含有量を4 wt%に固定し、Si含有量を0.1, 2.0, 4.0 wt%と変化させた3種類の合金を調査。

データ収集・分析方法:

- 化学組成分析: SPECTROMAXx発光分光計を使用。

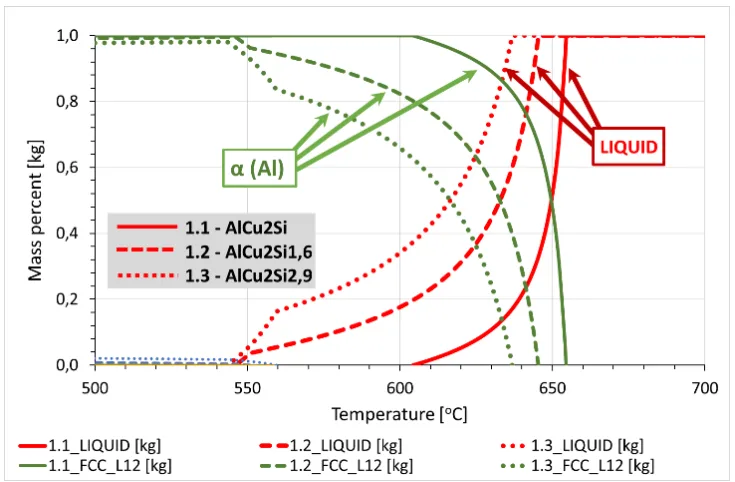

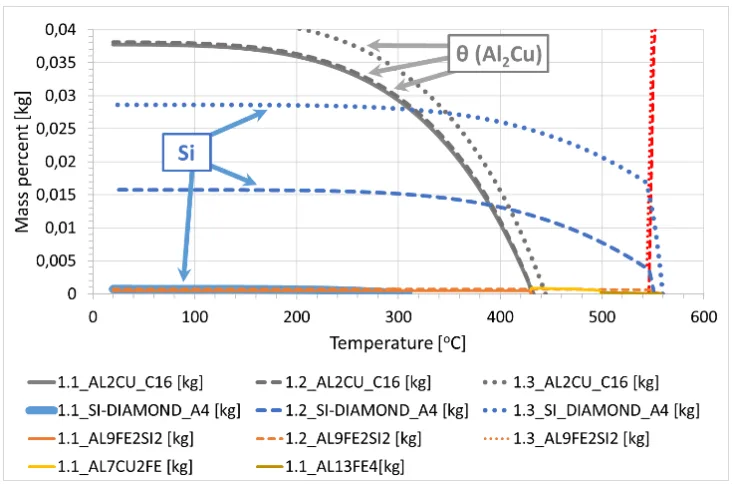

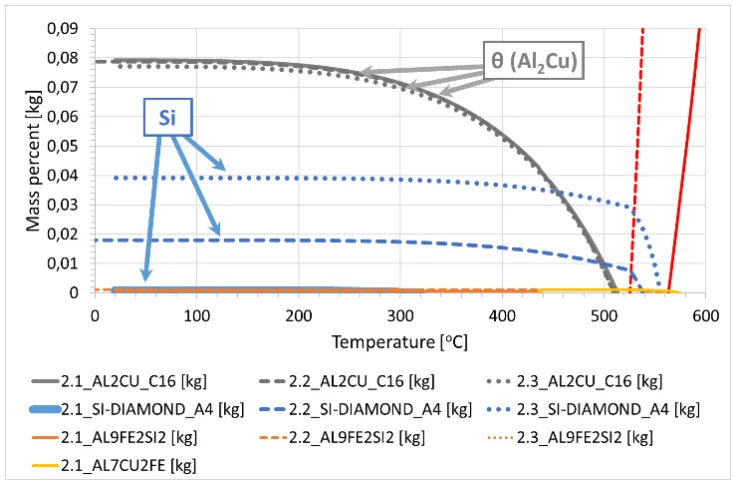

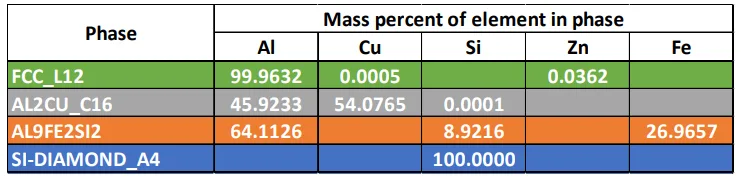

- 熱力学的モデリング: CALPHAD法(Thermo-Calcソフトウェア、TCS Al-based Alloys Database)を使用。

- 微細構造観察: 光学顕微鏡(Eclipse LV 150)を使用。

- 微小硬度測定: ビッカース・ハーネマン法を使用。

- 機械的特性試験: 万能試験機(INSTRON model 1115)で引張強さ(UTS)と伸び(E)を測定。ブリネル法で硬さ(BHN)を測定。

- 被削性試験: キープ・バウアー法(一定の送り力での穴あけ試験)を使用。

研究対象と範囲:

研究対象は、高純度原料から溶製されたAl-Cu-Si三元合金である。本研究は、鋳放し状態の合金の微細構造、機械的特性、および被削性に焦点を当てており、熱処理の影響は範囲外とする。

6. 主要な結果:

主要な結果:

- 熱力学的モデリング(CALPHAD)は、実験で観察された相(α-Al、Al₂Cu、Si、および不純物由来のAl9Fe2Si2)の出現を正確に予測した。

- 銅とシリコンの添加量の増加に伴い、微細構造は結晶粒の微細化、Al₂Cu相およびSi相の析出が顕著になった。

- 機械的特性は、銅とシリコンの添加量増加に応じて向上した。引張強さ(UTS)と硬度(BHN、μHV)は、すべてのケースで増加傾向を示した。特に4% Cuを含む合金群は、2% Cuの合金群よりも高い強度と硬度を示した。

- 伸び(塑性)は複雑な挙動を示した。2% Cu合金では、1.5% Si添加時に最大の16.54%に達したが、4% Cu合金では、Siの増加に伴い一貫して減少した。

- 被削性試験では、調査されたすべてのAl-Cu-Si合金が、参照材料である純アルミニウムおよびAlMg10合金よりも優れた性能を示した。これは、銅とシリコンの添加が耐摩耗性を向上させたことを示唆している。

Figure Name List:

- Fig. 1. Simulation model of alloy crystallization in the temperature range 700-500 ° C, determined for alloys 1.1-1.3.

- Fig. 2. Simulation model of alloy crystallization in the temperature range 600-200 °C (fragment of the graph of the phase content 0-0.04% m/m), determined for alloys 1.1-1.3.

- Fig. 3. Simulation model of alloy crystallization in the temperature range 700-500 ° C, determined for alloys 2.1-2.3.

- Fig. 4. Simulation model of alloy crystallization in the temperature range 600-200 °C (fragment of the graph of the phase content 0-0.09% m/m), determined for alloys 2.1-2.3.

- Fig. 5. Microstructure of 1.1 AlCu2Si alloy; with the data of Thermo-Calc; a) 100x; b) 500x

- Fig.6. Microstructure of 1.2 AlCu2Si1,6 alloy; with the data of Thermo-Calc; a) 100x; b) 500x

- Fig. 7. Microstructure of 2.1 AlCu4,3Si alloy; with the data of Thermo-Calc; a) 100x; b) 500x

- Fig. 8. Microstructure of 2.2 AlCu4,3Si1,8 alloy; with the data of Thermo-Calc; a) 100x; b) 500x

- Fig. 9. Microstructure of 1.3 AlCu2Si2.9 and 2.3 AlCu4,2Si4 alloy; with the data of Thermo-Calc; 100x

- Fig. 10. A comparison of the results of the strength, elongation and hardness testing

- Fig. 11. Averaged machinability results obtained for the examined samples

- Fig. 12. Comparison of the images of chips produced during machinability testing

7. 結論:

銅とシリコンを様々に添加した一次アルミニウム合金の試験は、使用された添加剤が比較的高い影響を与えることを示した。金属組織学的試験の結果は、アルミニウム中の銅の固溶体の粒界に析出物によって明確にマークされた結晶粒径の変化を確認する。粒界での相析出物の数の変化も観察される。シリコンは主に一次析出物として、また他の成分に応じてAl9Fe2Si2化合物としてアルミニウムと鉄を含む相中に放出される。AlCu50マスターアロイの形で導入された銅は、Al₂Cu金属間化合物相として存在する。不純物として扱われるごくわずかな量の亜鉛(最大0.1%)は、α固溶体中に移行する。結晶化プロセスをモデリングする方法は、調査された合金の微細構造の画像に描かれているものを完全に反映しており、同時に得られた結果の同定を容易にする。詳細なSEM分析は、得られた結果の収束性を確認するだろう。微細構造の変化は、機械的特性の試験中に得られた結果にも非常にはっきりと見られる。銅とシリコンの存在により、強度と硬度の両方が増加し、塑性は4〜16%の範囲で変化する。4%の銅を添加した合金(2.1-2.3)は、より高い引張強さと硬度を達成する。2%の銅含有量の合金と比較して、これは主にAl₂Cu分散析出物の比例含有量が高く、いくつかの一次シリコン析出物が存在するためであるが、後者は合金の塑性特性を悪化させる。合金の硬化は、キープ・バウアー法によって実施された被削性試験の結果にも非常にはっきりと見られる。時間の関数としての穴の深さを示す記録された曲線と、試験中に生成された切りくずの画像の両方が、銅とシリコンを添加した調査されたアルミニウム合金の耐摩耗性の向上を示している。

8. 参考文献:

- [1] Goehler, D.D. (1988). Proc. of Innovations and Advancements in Aluminum Casting Technology-AFS Special Conf., City of Industry, CA (pp. 103–06). American Foundrymen's Society, Des Plaines, Illinois, USA.

- [2] Wang, Q.G. (2003). Microstructural effects on the tensile and fracture behavior of aluminum casting alloys A356/357. Metallurgical and Materials Transactions A: Physical Metallurgy and Materials Science. 34, 2887-2899. DOI: 10.1007/s11661-003-0189-7.

- [3] Farahany, S., Ourdjini, A., Idris, M.H. & Shabestari, S.G., (2013). Computer-aided cooling curve thermal analysis of near eutectic Al-Si-Cu-Fe alloy: Effect of silicon modifier/refiner and solidification conditions on the nucleation and growth of dendrites. Journal of Thermal Analysis and Calorimetry. 114, 705-717. DOI: 10.1007/s10973-013-3005-7.

- [4] Ghanbari, E., Saatchi, A., Lei, X., & Macdonald, D.D. (2019). Studies on Pitting Corrosion of Al-Cu-Li Alloys Part II: Breakdown Potential and Pit Initiation. Materials. 12(11), 1786. DOI: 10.3390/ma12111786.

- [5] Ghanbari, E., Saatchi, A., Lei, X., & Macdonald, D.D. (2019). Studies on Pitting Corrosion of Al-Cu-Li Alloys Part III: Passivation Kinetics of AA2098-T851 Based on the Point Defect Model. Materials. 12(12), 1912. DOI: 10.3390/ma12121912.

- [6] Rzadkosz, S., Zych, J., Piękoś, M., Kozana, J., Garbacz-Klempka, A., Kolczyk, J. & Jamrozowicz, Ł. (2015). Influence of refining treatments on the properties of Al-Si alloys. Metalurgija. 54(1), 35-38. http://hrcak.srce.hr/file/187164.

- [7] Kozana, J., Piękoś, M., & Garbacz-Klempka, A. (2018) Issues concerning the structure and properties of AlSi7Mg alloys and die castings for the automotive industry. In F. Romankiewicz, R. Romankiewicz, R. Ulewicz (Eds.) Advanced Manufacturing and Repair Technologies in Vehicle Industry. (pp.163-191). Zielona Góra (in Polish).

- [8] Piękoś, M. & Zych, J. (2019). Investigations of the influence of the zone of chills on the casting made of AlSi7Mg alloy with various wall thicknesses. Archives of Foundry Engineering.19(1), 127–132. DOI: 10.24425/afe.2019.127106.

- [9] Pysz, S., Maj, M. & Czekaj, E. (2014). High-Strength Aluminium Alloys and Their Use in Foundry Industry of Nickel Superalloys. Archives of Foundry Engineering. 14(3). 71-76.

- [10] Tupaj, M., Orłowicz, A.W., Mróz, M. Trytek, A. & Markowska, O. (2016). Usable Properties of AlSi7Mg Alloy after Sodium or Strontium Modification. Archives of Foundry Engineering. 16(3), 129-132. DOI: 10.1515/afe-2016-0064.

- [11] Tupaj, M., Orłowicz, A.W., Trytek, A. & Mróz M. (2019). Improvement of Al-Si Alloy Fatigue Strength by Means of Refining and Modification. Archives of Foundry Engineering. 19(4), 61-66. DOI: 10.24425/afe.2019.129631.

- [12] Romankiewicz, R. & Romankiewicz, F. (2017). Influence of time on modification effect of silumin AlSill with strontium and boron. Metallurgy and Foundry Engineering. 43(3), 209-217. DOI: 10.7494/mafe.2017.43.3.209.

- [13] Romankiewicz, R. & Romankiewicz, F. (2018). Influence of modification on the refinement of primary silicon crystals in hypereutectic silumin AlSi21CuNi. Production Engineering Archives. 19, 30-36. DOI: 10.30657/pea.2018.19.07.

- [14] Czekaj, E., Zych, J., Kwak, Z., Garbacz-Klempka, A. (2016) Quality Index of the AlSi7Mg0.3 Aluminium Casting Alloy Depending on the Heat Treatment Parameters. Archives of Foundry Engineering. 16(3), 25-28. DOI: 10.1515/afe-2016-0043.

- [15] Hirsch, J. & Al-Samman, T. (2013). Superior light metals by texture engineering: Optimized aluminum and magnesium alloys for automotive applications. Acta Materialia. 61(3), 818-843. DOI: ISSN 1359-6454.

- [16] Hirsch, J. (2014). Recent development in aluminium for automotive applications. Transactions of Nonferrous Metals Society of China. 24(7), 1995-2002. DOI: 10.1016/S1003-6326(14)63305-7.

- [17] Tisza, M. & Czinege, I. (2018). Comparative study of the application of steels and aluminium in lightweight production of automotive parts. International Journal of Lightweight Materials and Manufacture. 1(4), 229-238. DOI: 10.1016/j.ijlmm.2018.09.001

- [18] Starke, E.A., Staley, J.T., (1996). Application of modern aluminum alloys to aircraft. Progress in Aerospace Sciences. 32(2), 131-172.

- [19] Heinz, A., Haszler, A., Keidel, C., Moldenhauer, S., Benedictus, R. & Miller, W.S. (2000). Recent development in aluminium alloys for aerospace. Materials Science & Engineering A. 280(1), 102–107.

- [20] Shenglong, Y.S.D. (2005). A glimpse at the development and application of aluminum alloys in aviation industry. Materials Review. 2, 022.

- [21] Rioja, R. & Liu, J. (2012). The evolution of Al-Li base products for aerospace and space applications. Metallurgical and Materials Transactions A. 43, 3325-3337. DOI: 10.1007/s11661-012-1155-z.

- [22] Dursun, T. & Soutis, C. (2014). Recent developments in advanced aircraft aluminium alloys. Materials & Design. 56, 862-871. DOI: 10.1016/j.matdes.2013.12.002.

- [23] Rambabu, P., Eswara Prasad, N., Kutumbarao V.V. & Wanhill, R.J.H. (2017). Aluminium Alloys for Aerospace Applications. In N. Prasad, R. Wanhill (Eds.) Aerospace Materials and Material Technologies. (pp.29-52). Indian Institute of Metals Series. Springer, Singapur. DOI: 10.1007/978-981-10-2134-3_2.

- [24] Zych, J., Piekło, J., Maj, M., Garbacz-Klempka, A. & Piękoś, M. (2019). Influence of structural discontinuities on fatigue life of 4XXX0-series aluminum alloys. Archives of Metallurgy and Materials. 64(2), 765-771. DOI: 10.24425/amm.2019.127611.

- [25] Gloria, A., Montanari, R., Richetta, M. & Varone, A. (2019). Alloys for Aeronautic Applications: State of the Art and Perspectives. Metals. 9, 662. DOI: 10.3390/met9060662.

- [26] Mori, H., Minoda, T., Omura, N., Betsuki, Y., Kojima, Y., Watanabe, Y. & Tanaka, H. (2019). Development of high-strength and high-toughness aluminum alloy. Journal of Japan Institute of Light Metals. 69, 9-14. DOI: 10.2464/jilm.69.9.

- [27] Górny, M. & Sikora, G. (2015). Effect of titanium addition and cooling rate on primary a(Al) grains and tensile properties of Al-Cu alloy. Journal of Materials Engineering and Performance. 24(3), 1150-1156. DOI: 10.1007/s11665-014-1380-2.

- [28] Stąpór, S., Górny, M., Kawalec, M. & Gracz, B. (2020) Effect of variable manganese content on microstructure of Al-Cu alloys. Archives of Metallurgy and Materials. 65(4), 1377-1383. DOI: 10.24425/amm.2020.133703.

- [29] Pan, X.M., Lin, C., Brody, H.D. & Morral J.E. (2005). An assessment of thermodynamic data for the liquid phase in the Al-rich corner of the Al-Cu-Si system and its application to the solidification of a 319 alloy. Journal of Phase Equilibria and Diffusion. 26, 225-233. DOI: 10.1007/s11669-005-0109-1.

- [30] Ponweiser, N. & Richter, K.W. (2012). New investigation of phase equilibria in the system Al-Cu-Si. Journal of Alloys and Compounds. 512, 252-263. DOI: 10.1016/j.jallcom.2011.09.076.

- [31] Awe, S.A. (2020). Solidification and microstructural formation of a ternary eutectic Al-Cu-Si cast alloy. Journal of King Saud University - Engineering Sciences. DOI: 10.1016/j.jksues.2020.07.004.

- [32] Joshi, A., Yogesha, K.K., Kumar, N. & Jayaganthan, R. (2016). Influence of Annealing on Microstructural Evolution, Precipitation Sequence, and Fracture Toughness of Cryorolled Al-Cu-Si Alloy. Metallogr. Microstruct. Anal. 5, 540-556. DOI: 10.1007/s13632-016-0313-x

- [33] Zhao, G., Ding, C. & Gu, M. (2019). Effects of cooling rate and initial composition on the solidification path and microstructure of Al-Cu-Si alloys. International Journal of Cast Metals Research. 32(1), 36-45. DOI: 10.1080/13640461.2018.1507160.

- [34] Caceres, C.H., Djurdjevic, M.B., Stockwell, T.J. & Sokolowski, J.H. (1999). The Effect of Cu Content on the Level of Microporosity in Al-Si-Cu-Mg Casting Alloys. Scripta Materialia. 40, 631-637.

- [35] Djurdjevič, M.B. & Grzinčič, M.A. (2012). The Effect of Major Alloying Elements on the Size of Secondary Dendrite Arm Spacing in the As-Cast Al-Si-Cu Alloys. Archives of Foundry Engineering. 12(1), 19-24. DOI: 10.2478/v10266-012-0004-2

- [36] Vasconcelos, A.J., Kikuchi, R.H., Barros, A.S., Costa, T.A., Dias, M., Moreira, A.L., Silva, A.P. & da Rocha, O.L. (2016). Interconnection between microstructure and microhardness of directionally solidified binary Al-6wt.%Cu and multicomponent Al-6wt.%Cu-8wt.%Si alloys. Anais da Academia Brasileira de Ciencias. 88(2), 1099-1111. DOI: 10.1590/0001-3765201620150172.

- [37] Costa, T.A., Moreira, A.L., Moutinho, D.J., Dias, M. Ferreira, I.L., Spinelli, J.E., Rocha, O.L. & Garcia, A. (2015). Growth direction and Si alloying affecting directionally solidified structures of Al-Cu-Si alloys. Materials Science and Technology. 31(9), 1103-1112. DOI: 10.1179/1743284714Y.0000000678.

- [38] Costa, T.A., Dias, M., Gomes, L.G. Rocha, O.L. & Garcia, A. (2016). Effect of solution time in T6 heat treatment on microstructure and hardness of a directionally solidified Al-Si-Cu alloy. Journal of Alloys and Compounds. 683, 485-494. DOI: 10.1016/j.jallcom.2016.05.099.

- [39] Ferreira, I.L., Lins, J.F.C., Moutinho, D.J., Gomes, L.G. & Garcia, A. (2010). Numerical and experimental investigation of microporosity formation in a ternary Al-Cu-Si alloy. Journal of Alloys and Compounds. 503(1), 31-39. DOI: 10.1016/j.jallcom.2010.04.244.

- [40] Wróbel, M. & Burbelko, A. (2015). CALPHAD method - a modern technique for obtaining thermodynamic data (Metoda CALPHAD nowoczesna technika pozyskiwania danych termodynamicznych). Archives of Foundry Engineering. 14 (si. 3), 79-84 (in Polish).

- [41] Wang, C., Huang, F., Lu, Y., Yang, S., Yang, M. & Liu, X. (2013). Experimental Investigation and Thermodynamic Calculation. Journal of Electronic Materials. 42(10), 2961-2974. DOI: 10.1007/s11664-013-2695-8.

- [42] Andersson, J.O., Helander, T., Höglund, L., Shi, P. & Sundman, B. (2002). Thermo-Calc & DICTRA, computational tools for materials science. Calphad. 26(2), 273-312. DOI: 10.1016/S0364-5916(02)00037-8.

- [43] Pezda, J. (2008). Effect of modification with strontium on machinability of AK9 silumin. Archives of Foundry Engineering. 8 (SI 1), 273-276.

専門家Q&A:よくある質問への回答

Q1: なぜ被削性の評価にキープ・バウアー法が選ばれたのですか?

A1: キープ・バウアー法は、一定の力でドリルを押し込むという、実際の穴あけ加工に近い条件を再現できる実用的な試験法です。これにより、材料の切削抵抗を直接的に比較評価できます。論文の図11に示されているように、時間に対する穴の深さの傾きから、どの合金がより速く、より少ない抵抗で加工できるかを明確に比較でき、産業応用における被削性の指標として非常に有効です。

Q2: この研究におけるCALPHADモデリングの役割は何でしたか?

A2: CALPHADモデリングは、合金が凝固する際の相の形成を理論的に予測するために使用されました。これにより、実験で観察された微細構造(例えば、Al₂Cu相やSi相の析出)が、どの温度でどのように形成されるかを理解する助けとなりました。この予測と実際の観察結果を比較することで、合金の挙動に関する理解を深め、実験結果の解釈の信頼性を高める上で重要な役割を果たしました。

Q3: 4% Cu合金でシリコンを増やすと伸びが低下したのはなぜですか?

A3: 論文の結果から、4% Cu合金では、2% Cu合金よりも多くのAl₂Cu金属間化合物相が析出することが示唆されます。このAl₂Cu相は非常に硬く、合金の強度と硬度を向上させる一方で、材料を脆くする(延性を低下させる)効果があります。シリコンの添加は微細構造をさらに複雑にし、硬い析出物の量を増やすため、結果として伸びが低下したと考えられます。

Q4: これらのAl-Cu-Si合金は、標準的な鋳造合金と比較してどのような利点がありますか?

A4: 本研究で調査されたAl-Cu-Si合金は、特に被削性において、参照材料として使用された純アルミニウムやAlMg10合金を上回る性能を示しました。これは、二次加工が必要な部品を製造する際に、加工時間の短縮や工具寿命の延長といった生産性の向上に直接貢献します。さらに、銅とシリコンの比率を調整することで、強度、硬度、延性のバランスを特定の用途に合わせて調整できるという利点もあります。

Q5: 微細構造に見られるAl9Fe2Si2相の重要性は何ですか?

A5: Al9Fe2Si2相は、原料に含まれる微量の鉄(Fe)不純物に由来する多成分化合物です。CALPHADモデリングがこの相の存在を予測し、実際の微細構造観察で確認されたことは、このモデリング手法が主成分だけでなく、微量な不純物元素の影響まで考慮できる高い精度を持っていることを示しています。これは、実用的な合金を設計する上で非常に重要です。

結論:より高い品質と生産性への道を開く

本研究は、Al-Cu-Si合金が、銅とシリコンの添加量を制御することで、強度、硬度、被削性という重要な特性を最適化できる有望な材料であることを明確に示しました。特に、機械加工を必要とする高性能なHPDC部品にとって、強度を犠牲にすることなく被削性を向上させられるという発見は、生産性の向上とコスト削減に直結する大きなブレークスルーです。

CASTMANでは、最新の業界研究を応用し、お客様の生産性と品質の向上を支援することに尽力しています。この論文で議論された課題がお客様の事業目標と一致する場合、これらの原理を貴社のコンポーネントにどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、J. Kozana氏らによる論文「Analysis of the Microstructure, Properties and Machinability of Al-Cu-Si Alloys」に基づく要約および分析です。

出典: https://doi.org/10.24425/afe.2020.136069

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.