この論文概要は、[原論文タイトル] "Phase-Field Modelling of Bimodal Dendritic Solidification During Al Alloy Die Casting" に基づいて作成され、Metals ジャーナルに掲載されました。

1. 概要:

タイトル: Al合金ダイカストにおける二峰性樹枝状晶凝固のフェーズフィールドモデリング (Phase-Field Modelling of Bimodal Dendritic Solidification During Al Alloy Die Casting)

著者: マリアム・トルフェ (Maryam Torfeh)、ジーチャオ・ニウ (Zhichao Niu)、ハミド・アサディ (Hamid Assadi)

発表年: 2025年

掲載ジャーナル: Metals

キーワード: フェーズフィールドモデリング (phase-field modelling); HPDC; 界面挙動 (interface behaviour)

2. 研究背景:

高圧ダイカスト (HPDC) は、ニアネットシェイプの軽量アルミニウム合金部品を経済的に製造する方法です。HPDC 製品の最終的な品質は、いくつかのプロセス要因によって根本的に影響を受ける可能性があります。特に、長い流動経路のために均一な微細組織を維持することが困難な大型 HPDC 部品において、所望の機械的特性を達成するためには、微細組織を理解し制御することが最も重要です。

しかし、HPDC における凝固ダイナミクスを追跡することは、急速な凝固速度、変動する熱条件、および激しい乱流のために本質的に複雑です。数値シミュレーションは、鋳造設計およびプロセスパラメータを最適化するための貴重なツールとなっていますが、既存の研究のほとんどは、主に有限要素法 (FEM) を使用して流体ダイナミクスと熱伝達に焦点を当てています。微細組織の進化を予測することは、より最近の焦点であり、通常は FEM とセルラーオートマトン (CA) を組み合わせています。凝固モデリングにおける強力な技術であるフェーズフィールド法は、HPDC の文脈では十分に活用されていません。したがって、急速凝固条件下での複雑な微細組織の形成に関するより深い洞察を得るために、フェーズフィールド法のような高度なモデリング技術を使用して HPDC における樹枝状晶構造の進化を調査する必要性が明らかにあります。

3. 研究目的と研究課題:

研究目的:

本研究は、フェーズフィールドモデリングを用いて、高圧ダイカスト (HPDC) 中の樹枝状晶構造の進化を分析することを目的としています。主な目標は、HPDC における急速凝固条件が、二峰性樹枝状晶微細組織の形成にどのように寄与するかを理解することです。

主な研究課題:

本研究は、以下の主要な質問に答えることを目指しています。

- 2次元フェーズフィールドモデルは、Al-Si 合金の HPDC で観察される二峰性樹枝状晶凝固プロセスを効果的にシミュレーションできるか?

- ショットスリーブからダイキャビティへの移行を反映する固液界面特性の変化は、フェーズフィールドモデルにおける樹枝状晶形態にどのような影響を与えるか?

研究仮説:

明示的に仮説として述べられていませんが、本研究は、フェーズフィールドモデル内で固液界面特性を体系的に変化させることによって、HPDC 中に発生する微細組織の遷移、特にショットスリーブでの緩やかな冷却からダイキャビティでの急速冷却への移行に起因する二峰性樹枝状晶構造の形成を再現できるという前提で進められています。

4. 研究方法

研究デザイン:

本研究では、樹枝状晶凝固をシミュレーションするために 2 次元フェーズフィールドモデルを採用しました。このモデルは、相変態熱、熱境界条件、および液体相と固体相の両方における溶質拡散による温度変化を考慮するように熱力学的に定式化されています。

データ収集方法:

本研究には、実験的な微細組織分析と数値シミュレーションの両方が含まれていました。

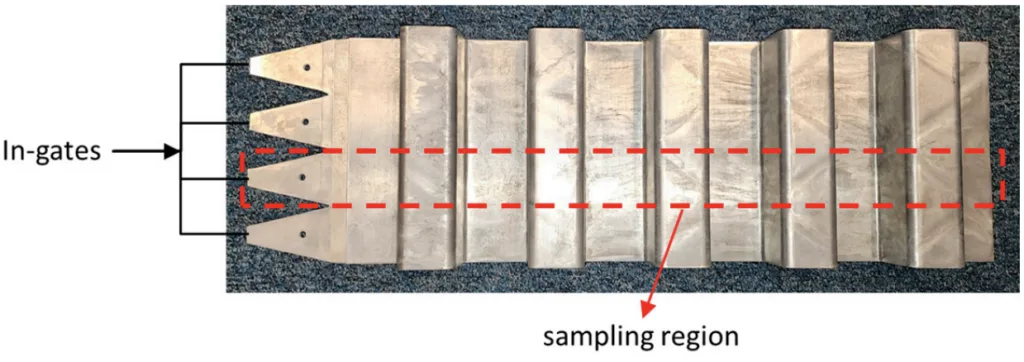

- 微細組織研究: 16,000 KN 冷チャンバー HPDC 機械で製造された亜共晶 Al-7% Si 合金鋳造物を微細組織評価に使用しました。サンプルは、リブ付きプレート鋳造物の異なる位置から採取しました。微細組織は、研磨、バフ研磨、陽極酸化などの標準的な冶金学的準備の後、光学顕微鏡を使用して観察しました。

- 数値シミュレーション: フェーズフィールドシミュレーションは、HPDC のショットスリーブおよびダイキャビティ段階の条件を代表する条件下での樹枝状晶成長をモデル化するために実施されました。

分析方法:

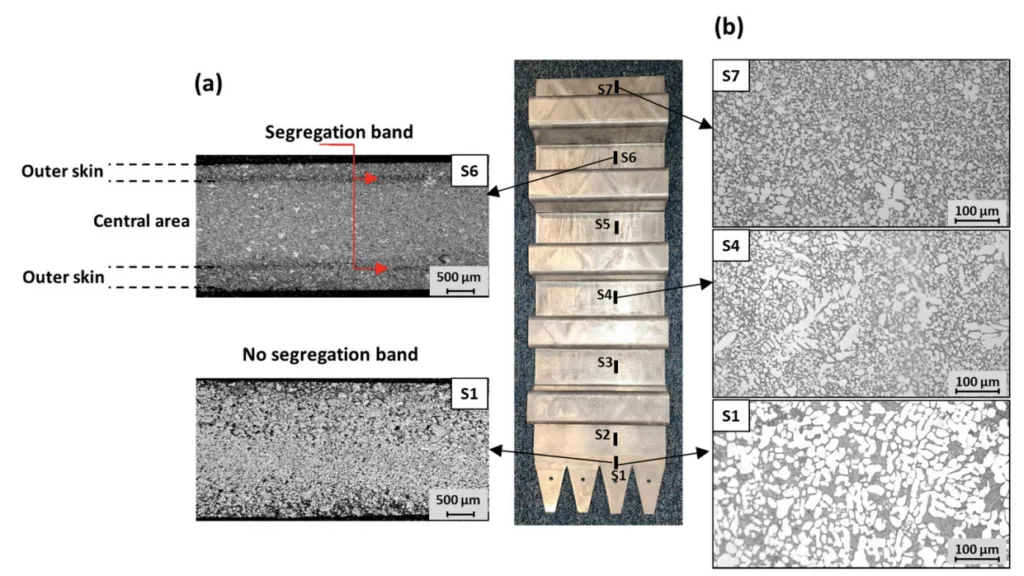

- 顕微鏡観察: 光学顕微鏡を使用して、HPDC 鋳造物の異なる位置における α-Al 粒子サイズ分布および偏析バンド形成を分析しました。

- フェーズフィールドモデリング: フェーズフィールドモデルは、ショットスリーブからダイキャビティ条件への移行を模倣するために、固液界面特性 (厚さ、エネルギー、および移動度) を様々に変化させて樹枝状晶凝固をシミュレーションするために使用されました。

研究対象と範囲:

本研究は、HPDC 中の亜共晶 Al-7% Si 合金 (Al-7% Si) の凝固挙動に焦点を当てました。シミュレーション領域は 500 × 500 セルグリッドを使用する 2 次元でした。本研究では、HPDC のショットスリーブ段階とダイキャビティ段階の両方における樹枝状晶凝固プロセスを調査しました。

5. 主な研究結果:

主な研究結果:

フェーズフィールドモデルは、以下の能力を実証することに成功しました。

- ショットスリーブ冷却条件下での樹枝状晶の成長を捉える。

- ダイキャビティの特徴である急速冷却条件下での新しい樹枝状晶アームの核生成と発達をシミュレーションする。

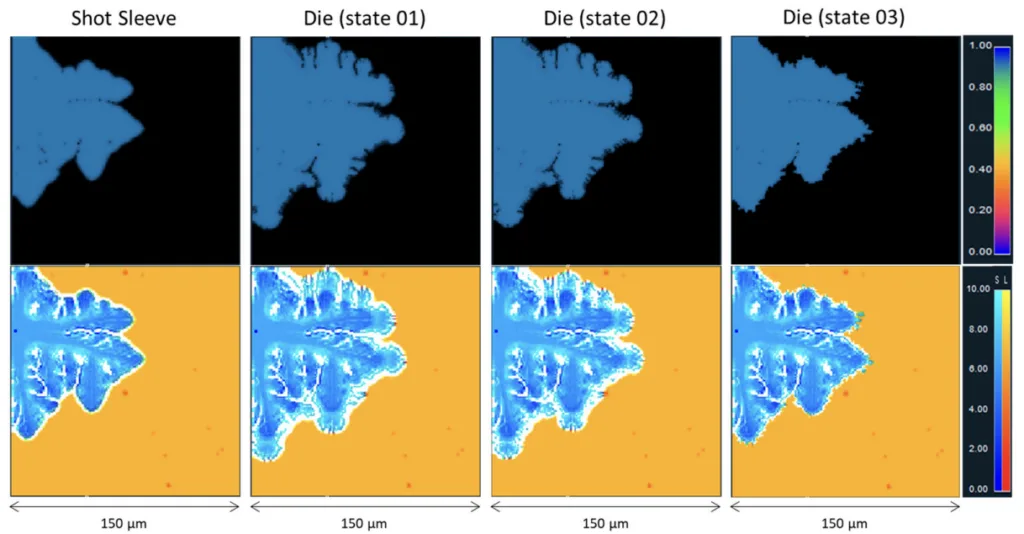

- ショットスリーブからダイキャビティへの移行を反映するために固液界面特性を調整することにより、観察された二峰性微細組織を再現する。

統計的/定性的分析結果:

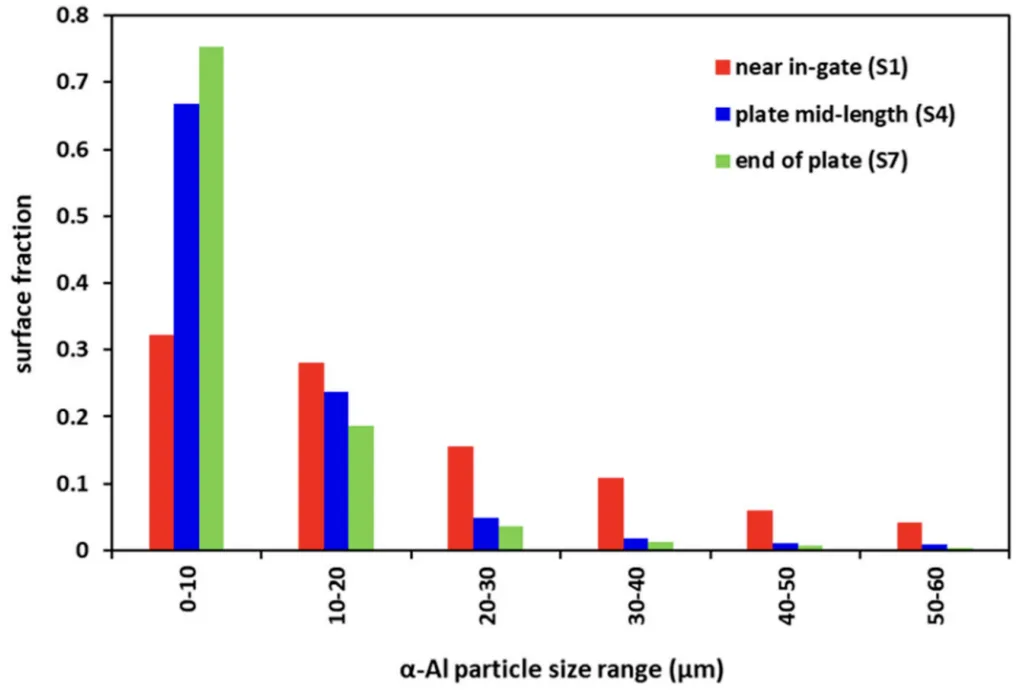

- 微細組織観察: 鋳造物の微細組織の分析により、インゲートからプレート端に向かって移動するにつれて、平均 α-Al 粒子サイズが徐々に減少することが明らかになりました。特に、平均サイズは、インゲート付近 (サンプル 1) の約 21 µm から、遠端 (サンプル 7) の約 3 µm に減少しました。図 3 は、プレートの中央部分とその後の部分の α-Al 粒子の約 70% が 0〜10 µm のサイズ範囲にあり、インゲート領域と比較して、より微細で均一な粒子分布を示していることを示しています。

- 偏析バンド: 偏析バンドは、鋳造物の端に向かってより顕著になり、鋳造長に沿った溶質分布の変化を示しています。

データ解釈:

HPDC 鋳造物で観察された二峰性微細組織は、ショットスリーブでの外部凝固結晶 (ESC) の形成、および急速冷却条件のダイキャビティに入るときに、これらの破砕された ESC 上での新しい微細樹枝状晶アームの核生成と成長に起因すると考えられます。フェーズフィールドモデルは、界面特性を調整することにより、この遷移を効果的に捉え、モデルが凝固条件の変化に敏感であることを実証しました。

図リスト:

- 図 1. HPDC で製造されたプレートのサンプリング領域。

- 図 2. プレートに沿った 7 つのサンプリング位置 (S1-S7) における微細組織の進化、(a) 赤い矢印で示されたプレートの最後の 3 分の 1 での偏析バンドの出現、(b) α-Al 粒子の比較。

- 図 3. プレートに沿った α-Al 粒子のサイズ分布。

- 図 4. プレートに沿った α-Al 粒子の比較、(a) および (b) インゲート付近、(c) プレートの端 (矢印は、破砕された樹枝状晶で核生成された新しいアームを示しています)。

- 図 5. (a) インゲートでの外部凝固結晶、(b,c) 2 ms 後のショットスリーブにおける樹枝状晶のフェーズフィールドおよび Si 濃度、(d,e) 15 ms 後。

- 図 6. 2 ms 間ショットスリーブで成長し、ダイキャビティに移送された樹枝状晶における二次核生成の比較 (状態 1〜3 は 700〜500 nm の界面厚さを示しています)。

segregation band at last one-third of the plate shown by red arrows, (b) comparison of α-Al particles.

6. 結論と考察:

主な結果の要約:

本研究では、フェーズフィールドモデリングを効果的に使用して、Al-Si 合金の HPDC 中の二峰性樹枝状晶凝固をシミュレーションしました。このモデルは、ショットスリーブからダイキャビティへの変化する条件を表すために固液界面特性を体系的に変化させることにより、乱流誘起破砕とその後の新しい樹枝状晶アームの核生成を効果的に捉えました。

研究の学術的意義:

本研究は、複雑な HPDC プロセス内での樹枝状晶凝固における乱流の役割に関する貴重な学術的洞察を提供します。ダイカストで観察される複雑な微細組織現象を再現するためのフェーズフィールドモデリングアプローチの有用性を実証しています。

実用的な意味合い:

本研究の結果は、HPDC のプロセス固有の条件を正確に表すために、フェーズフィールドモデルで界面特性を調整することが非常に重要であることを強調しています。これは、HPDC プロセスのさらなる最適化と、Al-Si 合金鋳造物の微細組織制御の改善への道を開き、潜在的に機械的特性と部品性能の向上につながる可能性があります。

研究の限界:

フェーズフィールドモデルは、樹枝状晶凝固の重要な側面を効果的に捉えましたが、主に凝固現象に焦点を当てていました。乱流の影響は、固液界面の厚さの調整を通じて間接的に推測されました。乱流効果をモデルに直接組み込むことで、精度と予測能力をさらに向上させることができます。

7. 今後のフォローアップ研究:

今後の研究方向:

今後の研究は、以下に焦点を当てる必要があります。

- シミュレーションの精度を高めるために、フェーズフィールドモデル内での乱流効果のより直接的な表現を組み込む。

- 射出速度、金型温度、加圧力など、より広範囲の HPDC プロセスパラメータを調査するためにモデルを拡張する。

- 開発されたフェーズフィールドモデリングアプローチを使用して、さまざまな Al-Si 合金組成の凝固挙動を調査する。

さらなる探求が必要な分野:

HPDC の複雑な条件下、特に乱流と急速冷却が界面特性と微細組織形成に及ぼす影響下で、樹枝状晶の進化を支配する速度論的および熱力学的要因間の相互作用の理解を深めるためには、さらなる探求が必要です。

8. 参考文献:

- [1] Han, Q.; Zhang, J. Fluidity of Alloys Under High-Pressure Die Casting Conditions: Flow-Choking Mechanisms. Metall. Mater. Trans. B 2020, 51, 1795-1804.

- [2] Mednanský, M.; Bruna, M.; Matejka, M. Electromotor Housing Microstructure Dependence on HPDC Process Parameters. Transp. Res. Procedia 2023, 74, 680-687.

- [3] Niu, Z.; Liu, G.; Li, T.; Ji, S. Effect of High Pressure Die Casting on the Castability, Defects, and Mechanical Properties of Aluminium Alloys in Extra-Large Thin-Wall Castings. J. Mater. Process. Technol. 2022, 303, 117525.

- [4] Zhu, X.; Dong, X.; Blake, P.; Ji, S. Improvement in As-Cast Strength of High-Pressure Die-Cast Al-Si-Cu-Mg Alloys by Synergistic Effect of Q-Al5Cu2Mg8Si6 and 0-Al2Cu Phases. Mater. Sci. Eng. A 2021, 802, 140612.

- [5] Laukli, H.I.; Gourlay, C.M.; Dahle, A.K.; Lohne, O. Effects of Si Content on Defect Band Formation in Hypoeutectic Al-Si Die Castings. Mater. Sci. Eng. A 2005, 413–414, 92-97.

- [6] Helenius, R.; Lohne, O.; Arnberg, L.; Laukli, H.I. The Heat Transfer during Filling of a High-Pressure Die-Casting Shot Sleeve. Mater. Sci. Eng. A 2005, 413, 52-55.

- [7] Ji, S.; Wang, Y.; Watson, D.; Fan, Z. Microstructural Characteristics of Diecast AlMgSiMn Alloy. Mater. Sci. Forum 2014, 783, 234-239.

- [8] Zheng, H.; Jiang, Y.; Liu, F.; Zhao, H. Synergistic Effect of Externally Solidified Crystals and Fe-Rich Intermetallic on the Fracture Behavior of HPDC Alloy. J. Mater. Res. Technol. 2023, 27, 2822-2832.

- [9] Xie, H.; Wang, J.; Li, Y.; Song, J.; Hu, H.; Qin, L.; Zhao, H.; Li, C.; Cui, Y.; Tan, Z.; et al. Fast Shot Speed Induced Microstructure and Mechanical Property Evolution of High-Pressure Die Casting Mg-Al-Zn-RE Alloys. J. Mater. Process. Technol. 2024, 331, 118523.

- [10] Li, J.; Yu, W.; Sun, Z.; Zheng, W.; Zhang, L.; Xue, Y.; Liu, W.; Xiong, S. Influence of Introducing Zr, Ti, Nb and Ce Elements on Externally Solidified Crystals and Mechanical Properties of High-Pressure Die-Casting Al–Si Alloy. Int. J. Miner. Metall. Mater. 2025, 32, 147-153.

- [11] Zhu, X.; Yang, H.; Dong, X.; Ji, S. The Effects of Varying Mg and Si Levels on the Microstructural Inhomogeneity and Eutectic Mg2Si Morphology in Die-Cast Al-Mg-Si Alloys. J. Mater. Sci. 2019, 54, 5773–5787.

- [12] Yang, Q.; Wu, X.; Qiu, X. Microstructural Characteristics of High-Pressure Die Casting with High Strength-Ductility Synergy Properties: A Review. Materials 2023, 16, 1954.

- [13] Gu, C.; Lu, Y.; Cinkilic, E.; Miao, J.; Klarner, A.; Yan, X.; Luo, A.A. Predicting Grain Structure in High-Pressure Die Casting of Aluminum Alloys: A Coupled Cellular Automaton and Process Model. Comput. Mater. Sci. 2019, 161, 64-75.

- [14] El-Mahallawy, N.A.; Taha, M.A.; Pokora, E.; Klein, F. On the influence of process variables on the thermal conditions and properties of high pressure die-cast magnesium alloys. J. Mater. Process. Technol. 1998, 73, 125-138.

- [15] Kwon, H.J.; Kwon, H.K. Computer aided engineering (CAE) simulation for the design optimization of gate system on high pressure die casting (HPDC) process. Robot. Comput.-Integr. Manuf. 2019, 55, 147-153.

- [16] Sharifi, P.; Jamali, J.; Sadayappan, K.; Wood, J.T. Grain size distribution and interfacial heat transfer coefficient during solidification of magnesium alloys using high pressure die casting process. J. Mater. Sci. Technol. 2018, 34, 324-334.

- [17] Dou, K.; Lordan, E.; Zhang, Y.J.; Jacot, A.; Fan, Z.Y. A complete computer aided engineering (CAE) modelling and optimization of high pressure die casting (HPDC) process. J. Manuf. Process. 2020, 60, 435-446.

- [18] Assadi, H. A Phase-Field Model for Non-Equilibrium Solidification of Intermetallics. Acta Mater. 2007, 55, 5225-5235.

- [19] Li, B.; Xu, Q.Y.; Liu, B.C. Numerical Modeling of Microstructure Evolution and Dendrite Growth for Al-Si Alloy Casting during Low Pressure Die Casting. Mater. Sci. Forum 2007, 561–565, 1787-1792.

- [20] Belov, N.A.; Eskin, D.G.; Aksenov, A.A. Multicomponent Phase Diagrams: Applications for Commercial Aluminum Alloys; Elsevier: Amsterdam, The Netherlands, 2005; p. 48.

- [21] Dey, A.K.; Poddar, P.; Singh, K.K.; Sahoo, K.L. Mechanical and Wear Properties of Rheocast and Conventional Gravity Die Cast A356 Alloy. Mater. Sci. Eng. A 2006, 435-436, 521-529.

- [22] Zheng, H.; Jiang, Y.; Liu, F.; Zhao, H. Microstructure Heterogeneity Optimization of HPDC Al-Si-Mg-Cu Alloys by Modifying the Characteristic of Externally Solidified Crystals. J. Alloys Compd. 2024, 976, 173167.

- [23] Otarawanna, S.; Gourlay, C.M.; Laukli, H.I.; Dahle, A.K. Microstructure Formation in High Pressure Die Casting. Trans. Indian Inst. Met. 2009, 62, 499-503.

- [24] Laukli, H.I.; Gourlay, C.M.; Dahle, A.K. Migration of Crystals during the Filling of Semi-Solid Castings. Metall. Mater. Trans. A 2005, 36, 805-818.

- [25] Hao, Y.Z.; Zhao, H.D.; Shen, X.; Wang, X.L.; Zheng, H.T. Simulation of a-Al Grain Formation in High Vacuum Die-Casting Al-Si-Mg Alloys with Multi-Component Quantitative Cellular Automaton Method. China Foundry 2022, 19, 99–108.

- [26] Han, Q.; Xu, H. Fluidity of Alloys under High Pressure Die Casting Conditions. Scr. Mater. 2005, 53, 7-10.

- [27] Reyes, A.E.S.; Guerrero, G.A.; Ortiz, G.R.; Gasga, J.R.; Robledo, J.F.G.; Flores, O.L.; Costa, P.S. Microstructural, Microscratch and Nanohardness Mechanical Characterization of Secondary Commercial HPDC AlSi9Cu3-Type Alloy. J. Mater. Res. Technol. 2020, 9, 8266-8282.

- [28] Zhang, H.; Li, D.; Wang, Q.; Fan, Z.; Luo, M.; Midson, S.P.; Zhu, Q. Effect of Primary a-Al Morphology in Slurry on Segregation during 357 Semi-Solid Die Casting. Solid State Phenom. 2019, 285, 398-402.

- [29] Gourlay, C.M.; Laukli, H.I.; Dahle, A.K. Segregation Band Formation in Al-Si Die Castings. Metall. Mater. Trans. A 2004, 35, 2881-2891.

9. 著作権:

*この資料は、マリアム・トルフェ、ジーチャオ・ニウ、ハミド・アサディの論文「Phase-Field Modelling of Bimodal Dendritic Solidification During Al Alloy Die Casting」に基づいています。

*論文ソース: https://doi.org/10.3390/met15010066

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.