本ドキュメントは、研究論文「Compute-Aided Design of Low Pressure Die-Casting Process of A356 Aluminum Wheels」を、要約したものです。

1. 概要:

- タイトル: Compute-Aided Design of Low Pressure Die-Casting Process of A356 Aluminum Wheels (A356アルミニウムホイールの低圧ダイカストプロセスのコンピュータ支援設計)

- 著者: Pei-Hsing Huang, Wei-Jen Wu, Chung-Han Shieh

- 発行年: 2017年4月

- 発行学術誌/学会: Applied Mechanics and Materials

- キーワード:

- 低圧ダイカスト (low pressure die-casting)

- A356アルミニウム (A356 aluminum)

- Anycasting (Anycasting)

- 引け巣欠陥 (shrinkage defect)

- 金型流れ解析 (mold flow analyses)

2. 研究背景:

- 研究テーマの社会的/学術的背景:

- 自動車産業は、軽量、高強度、耐衝撃性の車両設計の開発を精力的に進めています。

- 低圧ダイカストは、ホイールの製造に広く採用されています。

- ダイカスト中に発生する欠陥は、ホイールフレームの変形やクリープ損傷を引き起こし、交通安全に影響を与える可能性があります。

- 高品質のダイカストホイールフレーム製品の確保が重要な課題となっています。

- 既存研究の限界:

- 既存の研究では、複雑な形状と高速充填により、アルミニウムホイールの低圧ダイカストで欠陥が発生しやすいことが暗黙のうちに認識されていました。

- 以前の研究では、数値シミュレーションを使用して欠陥を予測し、パラメータを最適化してきましたが、欠陥を効果的に除去するためにはさらなる改善が必要です。

- 研究の必要性:

- A356アルミニウムホイールの低圧ダイカストプロセスにおける金型流れ、温度場、および凝固の進化を理解するため。

- 最適化された鋳造パラメータと、フローチャネルおよびオーバーフローの設計を通じて、ホイール製品で発生する欠陥を削減するため。

- 引け巣空隙および気孔率欠陥を排除するために、欠陥の位置と分布を予測するため。

3. 研究目的および研究質問:

- 研究目的:

- Anycastingソフトウェアを使用して、A356アルミニウムホイールの低圧ダイカストプロセスを設計およびシミュレーションすること。

- プロセスパラメータとオーバーフロータンクの構成を最適化することにより、欠陥の形成を予測し、欠陥低減戦略を改善すること。

- 核心研究質問:

- Anycastingソフトウェアとオーバーフロータンクの最適化を通じて、低圧ダイカストプロセスのコンピュータ支援設計とシミュレーションは、A356アルミニウムホイールの引け巣および気孔率欠陥を効果的に削減する方法は何ですか?

- 研究仮説:

- オーバーフロータンクを設置すると、ダイカストの引け巣空隙および気孔率の形成を効果的に防止し、ダイカストホイール製品の品質と生産性を大幅に向上させることができます。

4. 研究方法論:

- 研究設計:

- 数値シミュレーション技術を使用したシミュレーションベースの研究。

- データ収集方法:

- Anycastingソフトウェアパッケージによって生成されたシミュレーションデータ。

- 分析方法:

- 有限差分法(FDM)を使用するAnycasting数値シミュレーション分析。

- 欠陥の位置と分布を予測するための残留溶融モジュラス(RMM)分析。

- 金型流れ、温度場、および凝固プロセスのシミュレーション。

- プロセスパラメータとオーバーフロータンク構成設計の分析。

- 研究対象および範囲:

- A356アルミニウムホイールの低圧ダイカストプロセス。

- さまざまなオーバーフロータンク構成を備えたリフトホイール、ホイール、およびオーバーフロータンクに関するシミュレーション分析。

- 材料:金型用SKD61ダイス鋼、ホイール鋳造用A356アルミニウム。

5. 主要な研究結果:

- 核心研究結果:

- オーバーフロータンクを設置すると、A356アルミニウムダイカストにおける引け巣空隙および気孔率の形成を効果的に防止します。

- オーバーフロータンクを使用すると、ダイカストホイール製品の品質と生産性が大幅に向上します。

- Anycastingソフトウェアを使用した数値シミュレーションは、低圧ダイカストにおける欠陥の形成と分布を効果的に予測できます。

- 統計的/定性的分析結果:

- 残留溶融モジュラス(RMM)分析を使用して、欠陥確率分布を予測しました。

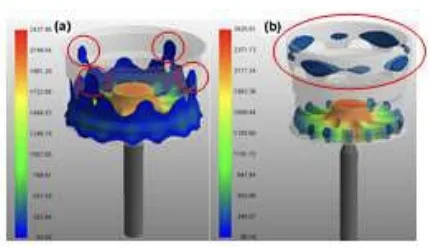

- シミュレーション結果は、初期アプローチにおいてオーバーフロータンクがない場合、欠陥が主にリム底部とホイール中心に集中していることを示しました。

- オーバーフロータンクを追加すると、欠陥の原因となる独立した残留溶融物を効果的に排出できました。

- データ解釈:

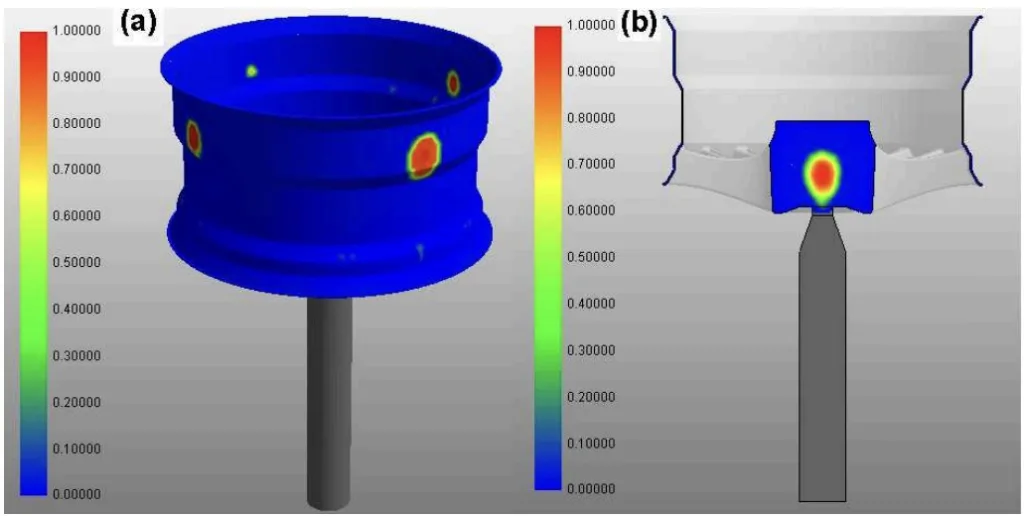

- テーパー開口リフトチューブ(70°テーパー角、706.5mm²の給水口断面積)を使用した初期アプローチでは、独立した残留溶融により、リム底部とホイール中心に欠陥が集中しました。

- オーバーフロータンクを追加すると、独立した残留溶融物の排出が容易になり、引け巣と気孔率がホイール本体から離れてオーバーフロータンクに移動しました。

- 図表名リスト:

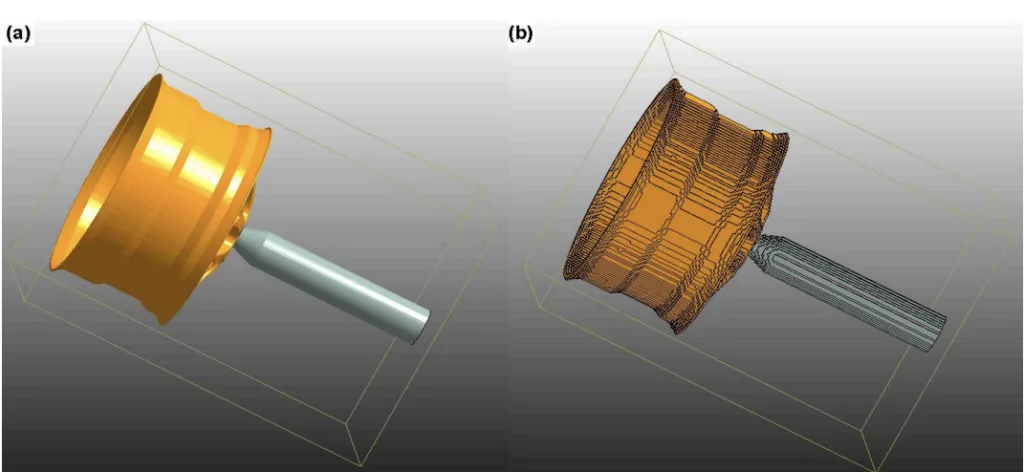

- Fig. 1: (a) ホイールとリフトチューブアセンブリの3Dモデル (b) 物理モデルのメッシュ生成後の結果。

- Fig. 2: 低圧ダイカスト金型充填の図。

- Fig. 3: (a) 外観図と (b) テーパー開口リフトチューブの初期アプローチの残留溶融モジュラス分析による欠陥確率分布の断面図。

- Fig. 4: (a) 初期アプローチ (b) オーバーフロータンクの追加による改善アプローチの凝固順序図。

- Fig. 5: (a) 外観図、(b) 正面図、(c) オーバーフロータンクの追加による改善アプローチの残留溶融モジュラス分析による欠陥確率分布の背面図。

6. 結論および考察:

- 主要な結果の要約:

- 本研究では、A356アルミニウムホイールの低圧ダイカストプロセスにオーバーフロータンクを追加すると、引け巣および気孔率欠陥が効果的に減少することを実証しました。

- AnycastingソフトウェアとRMM分析を使用した数値シミュレーションは、欠陥の形成と分布を正確に予測しました。

- オーバーフロータンクの設計により、ガスの排出が容易になり、引け巣と気孔率がオーバーフロータンクに移動し、ホイールリムと中心の欠陥が解消されました。

- 研究の学術的意義:

- 本研究は、コンピュータ支援設計と数値シミュレーション、特にAnycastingソフトウェアとRMM分析が、低圧ダイカストプロセスの最適化に有用であることを検証します。

- 独立した残留溶融に関連する欠陥形成メカニズムと、これらの欠陥を軽減するオーバーフロータンクの効果に関する詳細な理解を提供します。

- 本研究は、軽量自動車部品のダイカストプロセス最適化に関する知識体系に貢献します。

- 実務的示唆:

- 本研究の結果は、ダイカストエンジニアがアルミニウムホイール製造の品質と生産性を向上させるための実践的なガイダンスを提供します。

- シミュレーション分析に基づいたオーバーフロータンク設計を実装すると、欠陥、不良率、および製造コストを大幅に削減できます。

- 本研究は、ダイカストプロセス設計段階で金型流れ、温度場、および凝固を考慮することの重要性を強調しています。

- 研究の限界:

- 論文では、研究の限界について明示的に議論していません。

7. 今後のフォローアップ研究:

- 今後の研究方向:

- 今後の研究では、さまざまなホイール形状と鋳造パラメータに対するサイズ、形状、および配置の観点から、オーバーフロータンク設計の最適化を検討できます。

- オーバーフロータンク設計と組み合わせて、さまざまなプロセスパラメータ(例:鋳造温度、圧力プロファイル、冷却速度)の影響を調査することが有益となる可能性があります。

- 物理的なダイカスト試験によるシミュレーション結果の実験的検証は、研究結果をさらに強化するでしょう。

- さらなる探求が必要な領域:

- この方法論を他のアルミニウム合金およびダイカストプロセスに適用することを検討します。

- より正確な欠陥予測のために、高度なシミュレーション技術と材料モデルを使用することを調査します。

- オーバーフロータンク設計が、ダイカストされたアルミニウムホイールの機械的特性と疲労寿命に与える影響を研究します。

8. 参考文献:

[1] P. H. Huang, S. C. Hung, C. J. Lin, Optimal pouring system design for investment casting of cladding thin-plate heater using metallic mold flow analyses, Appl. Mech. Mater. 627 (2014) 46-49 doi:10.4028/www.scientific.net/AMM.627.46

[2] P. H. Huang, B. T. Wang, Y. T. Chen, An effective method for separating casting components from the runner system using vibration-induced fatigue damage, Int. J. Adv. Manuf. Technol. 74(9) (2014) 1275-1282 doi:10.1007/s00170-014-6077-z

[3] J. L. Chen, Automotive aluminum wheels low pressure casting process overview, Theor. Urban Construct. 13 (2014).

[4] Z. J. Wang, Y. Zhao, H. W. Song, X. D. Xu, R. J. You, Numerical Simulation of Low Pressure Casting Large Size Aluminum Alloy Wheel and its Process Optimization, Comput. Appl. Technol. 34(3) (2014) doi:1001-2249(2014)0.-0256-04

[5] P. H. Huang, M. J. Guo, A study on the investment casting of 17-4PH stainless steel helical impeller of centrifugal pump, Mater. Res. Innov. 19(sup9) (2015) 77-81. doi:10.1179/1432891715Z.0000000001924

[6] P. H. Huang, C. J. Lin, Computer-aided modeling and experimental verification of optimal gating system design for investment casting of precision rotor, Int. J. Adv. Manuf. Technol. 79(5) (2015) 997-1006.

[7] J. K. Kuo, P. H. Huang, M. J. Guo, Removal of CrMo alloy steel components from investment casting gating system using vibration-excited fatigue failure, Int. J. Adv. Manuf. Technol. In press (2016) doi:10.1007/s00170-016-9079-1

[8] G. F. Mi, X. Y. Liu, K. F. Wang, J. T. Niu, Numerical simulation of low pressure die-casting aluminum wheel, China Foundry, 48(1) (2009) 48-52.

[9] X. F. Huang, Z. Y. Tian, K. Zhu, X. J. Cao, R. Xie, Study and Application of Die-Casting Aluminum Alloy and Die-Casting Technology, Cast. Forg. Weld. 37(17) (2008) doi:1001-3814(2008)17-0137-05

[10] Y. J. Zhang, Study of Performance of Automobile Wheel of A356 AL-alloy by Low Pressure Casting, Foundry Technol. 35(2) (2014).

9. 著作権:

- 本資料は、Pei-Hsing Huangの論文:Compute-Aided Design of Low Pressure Die-Casting Process of A356 Aluminum Wheelsに基づいて作成されました。

- 論文出典: doi:10.4028/www.scientific.net/AMM.864.173

本資料は上記の論文に基づいて要約作成されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.