この紹介資料は、Giesserei-Verlag が発行した「High-speed computer tomography employed in pressure die casting」という論文の研究内容をまとめたものです。

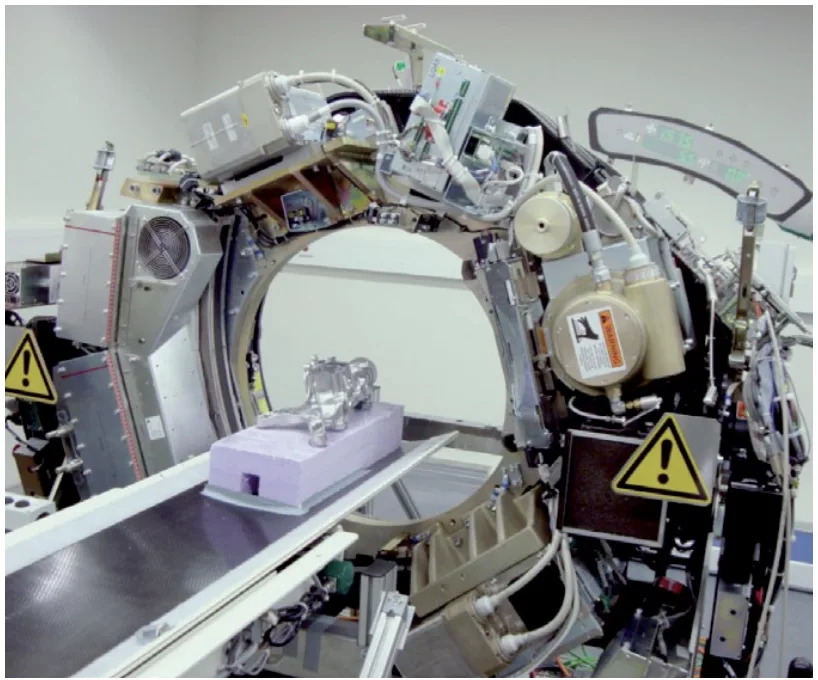

![Figure 1: In a high-speed, automatic helix in-line CT unit the gantry, which accommodates the x-ray tube and the

multi-line detector arranged opposite, rotates about the specimens on the conveyor belt [6]](https://castman.co.kr/wp-content/uploads/image-1540-1024x808.webp)

1. 概要:

- タイトル: High-speed computer tomography employed in pressure die casting (高速コンピュータ断層撮影を用いた圧⼒ダイカスト)

- 著者: Eberhard Ambos, Oliver Brunke, Dirk Neuber, Holger Lux, Ingo Stuke, Wolfgang Besser, Mike Ziesemann, Christian Heikel and Andrea Huxol

- 出版年: 2012年

- 掲載誌/学会: Casting Plant & Technology

- キーワード: 論文中では明示的に使用されていません。 (コンピュータ断層撮影、CT、圧⼒ダイカスト、⾮破壊検査、ポロシティ、品質保証、⼨法精度)

2. 概要

自動車産業は、燃費向上と環境負荷低減のために継続的な努力を続けており、これはアルミニウム合金ダイカストにも影響を与えています。この論文は、世界で初めて圧⼒ダイカストに⾼速コンピュータ断層撮影(CT)を適⽤し、量産準備のための特定のケースを⽰し、その結果と経験を紹介します。

3. 研究背景:

研究テーマの背景:

- 自動車産業の燃費向上と環境負荷低減の取り組みにより、より薄肉の軽量ダイカスト部品が求められています。

- 部品はますます⼤型化、複雑化し、機能統合が進んでいます。

- 材料強度、特に動的強度に対する要求仕様がより厳しくなっています。

先行研究の現状:

- 既存の研究は、欠陥を考慮した⾼応⼒Al圧⼒ダイカストの計算⼿法の開発に焦点を当てていました[1-4]。

- 一般的な2D X線検査は、鋳造に関する迅速かつ包括的な情報を提供するには不⼗分です。

- 従来の産業用コンピュータ断層撮影システムは、自動車メーカーが運営する⼤規模鋳造⼯場での使⽤に限られていました。

研究の必要性:

- ダイカスト⼯場の顧客の間で、鋳造物のポロシティ(位置、体積、サイズ)の理解の重要性に対する認識が⾼まっています。

- 製造のダイナミクスと納期性能の要求を満たすために、より⾼速で効率的な⾮破壊検査技術が必要です。

- パターン開発から量産までの時間を最⼩限に抑える必要があります。

4. 研究目的と研究課題:

研究目的:

- 生産条件下でのダイカスト部品のテストにおける⾼速CTの適合性を検証する。

- ポロシティの正確な位置と体積に関するデータを提供することにより、鋳造物のポロシティシミュレーションを改善する。

- 新たに開発された⾼速CTシステムから得られた測定値の⼨法精度を評価する。

主要な研究:

この論文の主要な研究は以下の通りです。

- ⾼速CTは、ダイカストのポロシティと⼨法精度に関する正確かつタイムリーなデータを提供できるか?

- ポロシティのシミュレーション結果は、⾼速CTスキャンの断層撮影結果とどの程度⼀致するか?

5. 研究⽅法

- 研究デザイン: 実験および⽐較研究

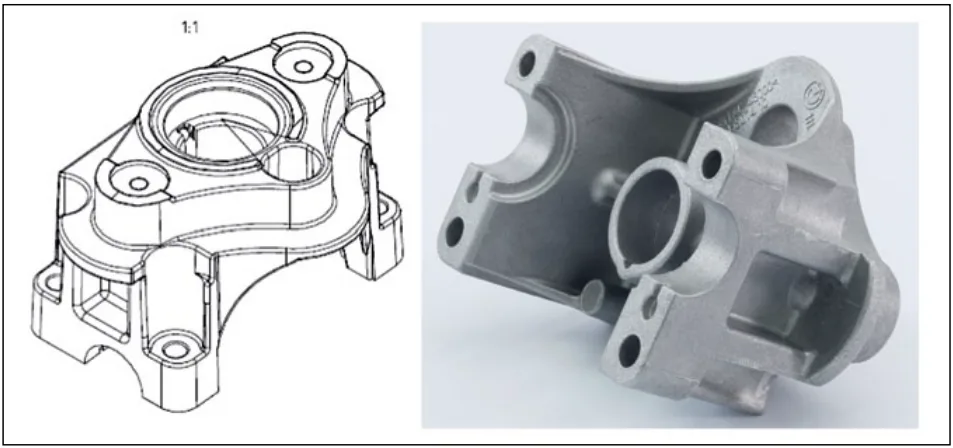

- データ収集: アルミニウムダイカスト(オイルポンプ⽤台座)の⾼速CTスキャン、⾦属組織検査、フリンジパターン投影、接触プローブ測定。

- 分析⽅法: シミュレーション結果と断層撮影結果の⽐較、⾦属組織検査による⽋陥の検証、CT測定値を接触プローブおよびフリンジ投影データと⽐較することによる⼨法精度の評価。

- 研究テーマと範囲: アルミニウムダイカストにおけるポロシティ検出と⼨法測定のための⾼速CT評価。

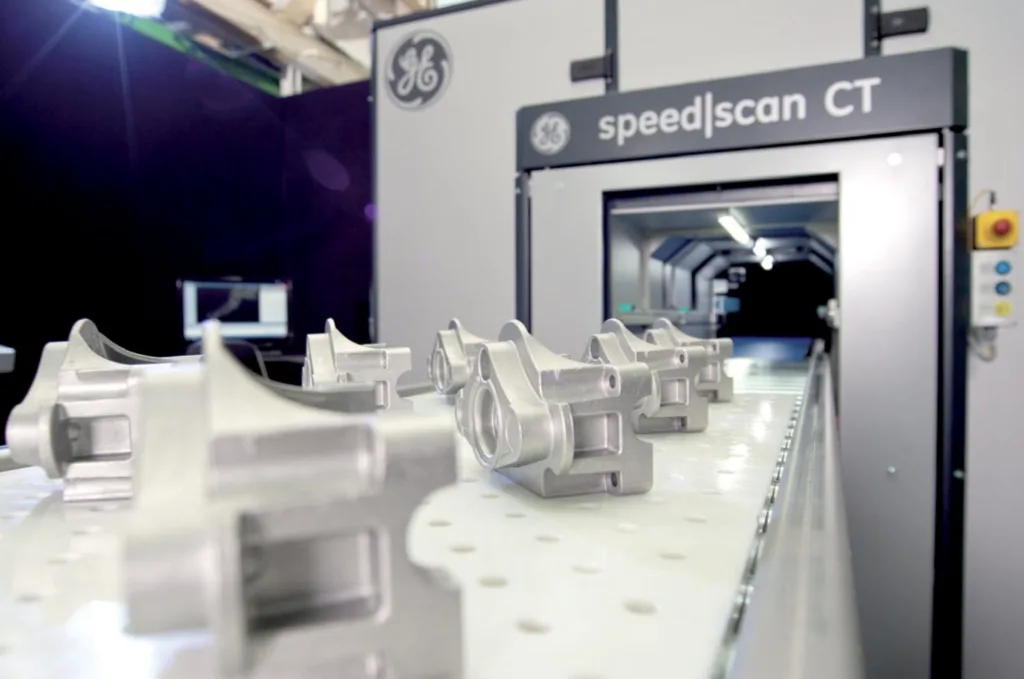

- 使⽤機器: 当初は実験室規模の⾼速CT装置(図2)を使⽤し、その後、⼯業規模の装置(図3)を使⽤しました。X線管を収容するガントリーアセンブリ(スキャニングユニット)は、試験対象の鋳物を中⼼に回転し、コンベヤーベルトは鋳物を低速でガントリー内を通過させます(図1)。

6. 主要な研究結果:

主要な研究結果と提示されたデータ分析:

- ⾼速CTのスキャン速度は、従来のCTシステムよりも数百倍⾼速です。

- システムはヘリカルモード(マルチプレーンまたはマルチラインヘリカルCT)で動作し、プロセス速度を⾼め、動きによるアーチファクトを低減します[5]。

- ⼯業規模の装置は、最⼤試験⽚サイズ、⾼容量X線管仕様、再構成速度、および標準的な詳細解像度(ボクセルサイズ)を含む特定の技術データを有します(4ページ)。

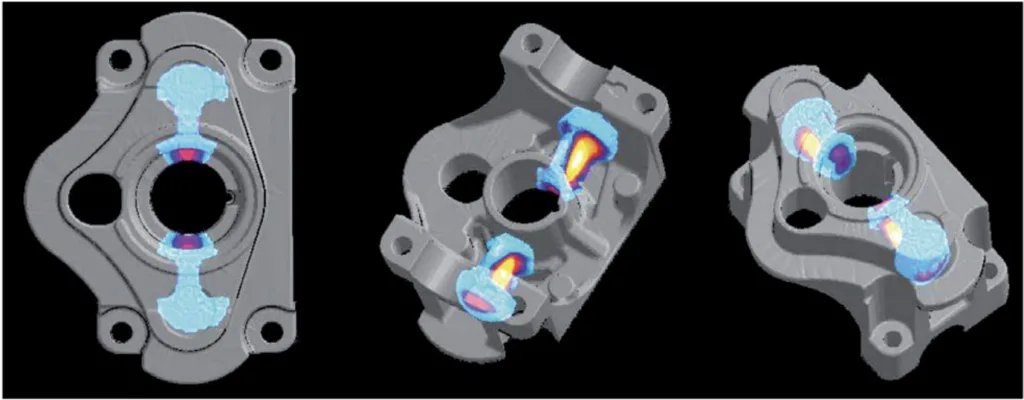

- ホットスポット識別(図5)およびポロシティ可視化(図6)のシミュレーション結果を断層撮影結果と⽐較しました。

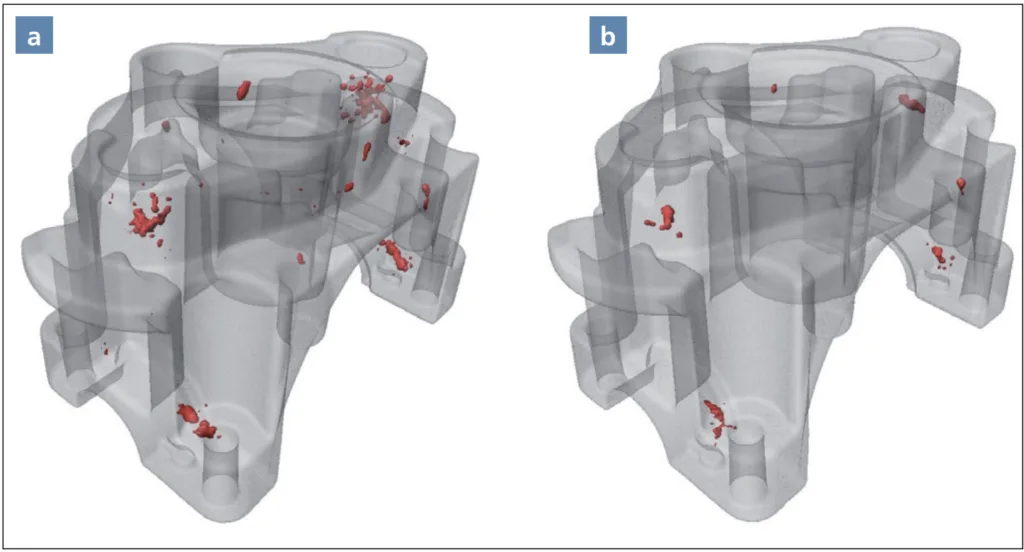

- 試験⽚の透明な3Dモデルは、さまざまな程度のポロシティを⽰しました(図7)。

- 部品数に対する総ポロシティ率を測定し、0.2491%〜0.4667%の範囲でした(図8)。

- ⾦属組織検査により、断層撮影で発⾒された⽋陥を検証しました(図9および10)。

- 断層撮影の⼨法偏差は、フリンジ投影ベースの測定(図11)と⽐較され、選択された公称距離は両⽅の⽅法を使⽤して測定されました(図12)。

- CTデータ、接触プローブ測定(±10µmの精度)、フリンジ投影データの間に⾼い⼀致が⾒られました。

- ⾼速CTシステムは、「at-line」(図13)または「in-line」(図14)の⽅式で統合できます。

図のリスト:

- 図1: ⾼速⾃動ヘリックスインラインCT装置では、ガントリー(X線管と反対側に配置されたマルチライン検出器を収容)がコンベヤーベルト上の標本を中⼼に回転します[6]。

- 図2. 実験室規模の⾼速CTによるダイカストのスキャン

- 図3: シリーズ型⾼速CT装置

- 図4: スキャンされたアルミニウムダイカスト

- 図5: 部品の複数の平⾯におけるホットスポット識別のための試験⽚シミュレーション(収縮による体積⽋損の予測位置、⾊尺度: ターコイズ約18秒後、薄い⾚約20秒後、⻩⾊約21秒後)

- 図6: 部品の複数の平⾯におけるポロシティを可視化する試験⽚シミュレーション(⾚: ポロシティ形成確率約50%、⻩: 75〜85%、⽩100%)

- 図7: 試験⽚の透明な3Dモデル: a) 最も⾼いポロシティ率(部品番号4)およびb) 最も低いポロシティ率(部品番号10)

- 図8: 部品数に対する総ポロシティ率

- 図9: 図7aでポロシティ率が最も⾼い部品番号4の⾦属組織検査

- 図10: 図7bでポロシティ率が最も低い部品番号10の⾦属組織検査

- 図11: 断層撮影の⼨法偏差とフリンジ投影ベースの部品番号5の測定

- 図12: ⾼速CTおよびフリンジ投影によって測定された91.000mmの選択された公称距離

- 図13: At-line⽅式の⾼速CTシステム

- 図14: In-line⽅式の⾼速CTシステム: (1) ローラーテーブル、(2) レベル調整⽤リフティングシステム付きローラーテーブル、(3) スライドゲート(放射線遮蔽)、(4) スキャニングユニット(ガントリー)、(5) 標本、(6) 放射線遮蔽キャビン

7. 結論:

主要な結果の要約:

- ⾼速CTは、⽣産条件下でのダイカスト部品のテストに適しており、ポロシティと⼨法精度に関する正確かつタイムリーなデータを提供します。

- シミュレーション結果、断層撮影、⾦属組織検査の間に⾼いレベルの⼀致があります。

- このシステムは、⽋陥体積測定に対して⾼い繰り返し精度を提供します。

- ⾼速CTは⽣産フローに統合でき、品質管理プロセスを合理化し、シミュレーション精度を向上させることができます。

研究結果の要約、研究の学術的意義および実用的意義:

- この技術は⼯業⽣産に適しており、⾮常に効率的です。

- この研究は、アルミニウムダイカストの強度計算を⾼度化するために⾼速コンピュータ断層撮影を使⽤できることを⽰しています。

今後の拡張研究の可能性のある分野:

- 個々のポロシティとその最⼩⼨法の検出限界を決定するためのさらなる研究が必要です。

- 今後の開発では、より⼤きな部品をテストするために標本収容スペースを拡⼤することに焦点を当てる可能性があります。

- 技術とその応⽤をさらに発展させるために、追加のパートナーとの継続的な研究と協⼒が計画されています。

8. 参考文献:

- [参考文献] www.giesserei-verlag.de/cpt/references

9. 著作権:

- 本資料は、"Eberhard Ambos, Oliver Brunke, Dirk Neuber, Holger Lux, Ingo Stuke, Wolfgang Besser, Mike Ziesemann, Christian Heikel and Andrea Huxol"による"High-speed computer tomography employed in pressure die casting"という論文に基づいています。

- 論文出典: www.giesserei-verlag.de/cpt/references

本資料は上記論文を紹介する⽬的で作成されており、商業⽬的での無断使⽤を禁じます。Copyright © 2025 CASTMAN. All rights reserved.