このWordPressページは、Transactions of KSAE, Vol. 20, No. 4, pp.52-59 (2012) に掲載された研究論文「Front Aluminum Subframe of High Level Vacuum Die-casting(高真空ダイカスト工法を適用したアルミニウム製フロントサブフレームの開発)」を要約したものです。本論文では、従来の鋼製サブフレームと比較して軽量化と性能向上を目的とした、高真空ダイカスト工法を用いたアルミニウム製サブフレームの開発について詳述しています。

1. 概要:

- タイトル: Front Aluminum Subframe of High Level Vacuum Die-casting (高真空ダイカスト工法を適用したアルミニウム製フロントサブフレームの開発)

- 著者: 조영건 (Younggun Cho), 임태성 (Taeseong Lim), 장상길 (Sang-gil Jang), 조철환 (Cheol-hwan Cho)

- 発表年: 2012年

- 掲載ジャーナル/学会: Transactions of the Korean Society of Automotive Engineers (KSAE) (韓国自動車工学会論文集)

- キーワード: High level vacuum die-casting (高真空ダイカスト), Aluminum subframe (アルミニウム製サブフレーム), Rib (リブ), Sound level (音響レベル), Roll rod (ロールロッド)

2. 研究背景:

- 研究テーマの社会的/学術的背景:

- 原油価格の高騰と二酸化炭素排出規制の強化により、自動車の軽量化による燃費向上への要求がますます高まっている。

- 自動車設計において軽量素材の重要性が増大している。

- アルミニウムは、比強度が高く、多様な成形加工が可能であるため、エンジン部品だけでなく、サスペンションシステムのような構造部品への適用が拡大傾向にある。

- 特に大型車を中心に、アルミニウム製サブフレームの採用が世界的に広がっている。

- 既存研究の限界:

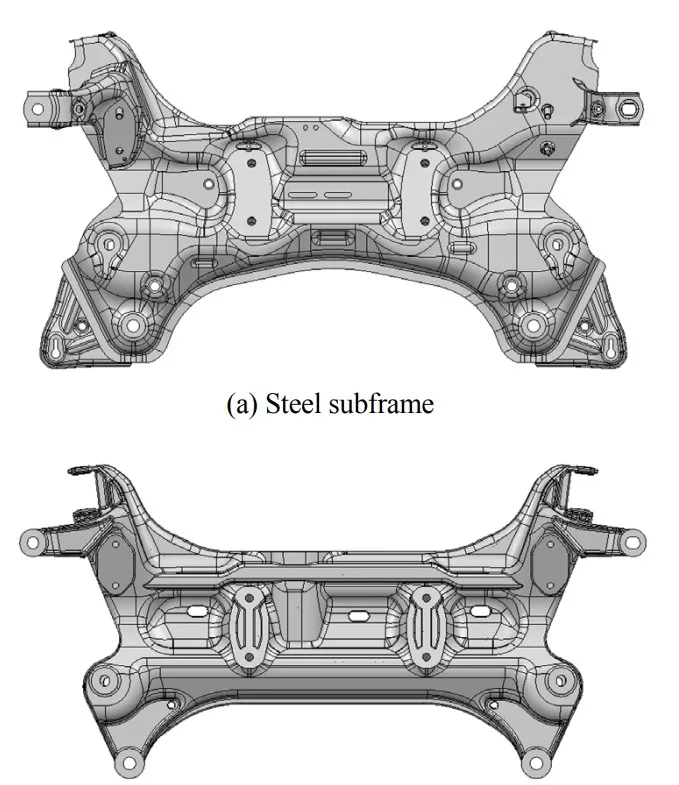

- 従来のサブフレームは、一般的にプレス加工された鋼材を使用して製造されており、重量が重い。

- アルミニウムの従来のダイカストは、コスト効率に優れるものの、製品内のガス含有量が多く (10~30cc/100gAl)、機械的特性が低く、熱処理や溶接が困難であるため、高強度構造部品への適用には限界がある。

- 研究の必要性:

- 燃費向上要求に応えるための軽量アルミニウム製サブフレームの開発が必要。

- 従来のダイカストの限界を克服し、高真空ダイカスト工法を用いてガス含有量を最小限に抑え、構造用途に適した材料特性を向上させる必要性。

- 鋼製サブフレームと比較して軽量化を図りつつ、工程最適化によって材料費増加の影響を抑制することを目指す。

3. 研究目的と研究課題:

- 研究目的:

- 高真空ダイカスト工法を用いたアルミニウム製フロントサブフレームを開発すること。

- 鋼製サブフレームと比較して軽量化を達成しつつ、構造性能を維持または向上させること。

- 設計と製造プロセスを最適化し、材料変更に伴うコスト増加を抑制すること。

- 主要な研究課題:

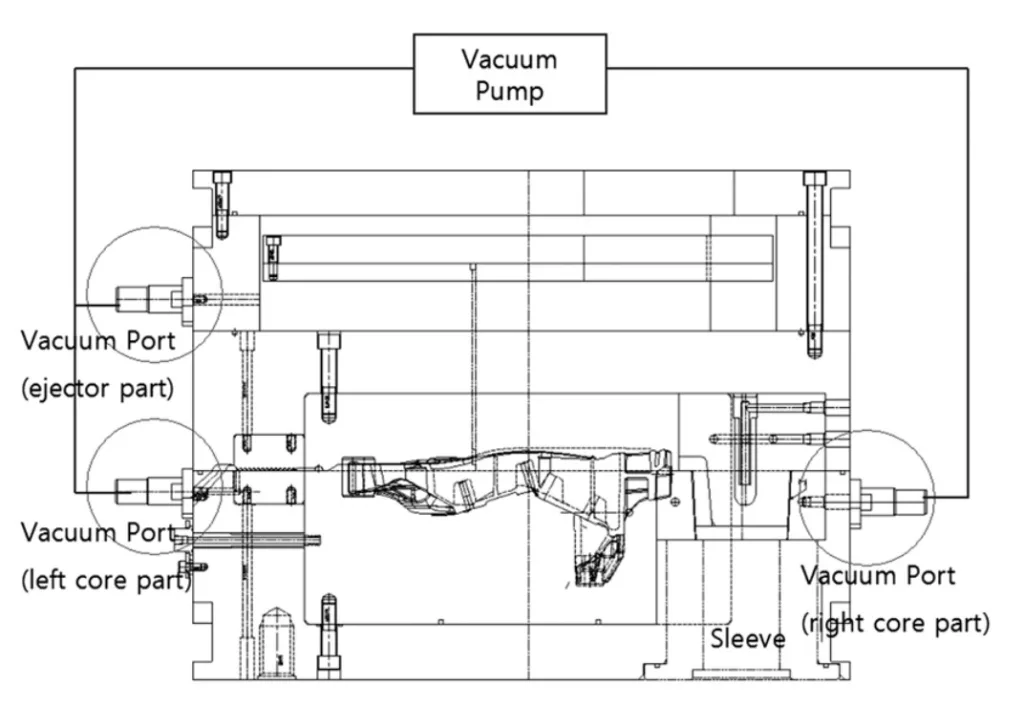

- 高真空ダイカスト工法は、ガス含有量を低減し、材料特性を向上させたアルミニウム製サブフレームを効果的に製造できるか?

- 鋼製サブフレームを、高真空ダイカスト工法で製造されたアルミニウム製サブフレームに置き換えることで、どの程度の軽量化を達成できるか?

- 開発されたアルミニウム製サブフレームの、取付剛性、騒音・振動 (NVH) 、耐久性能は、鋼製サブフレームと比較してどうか?

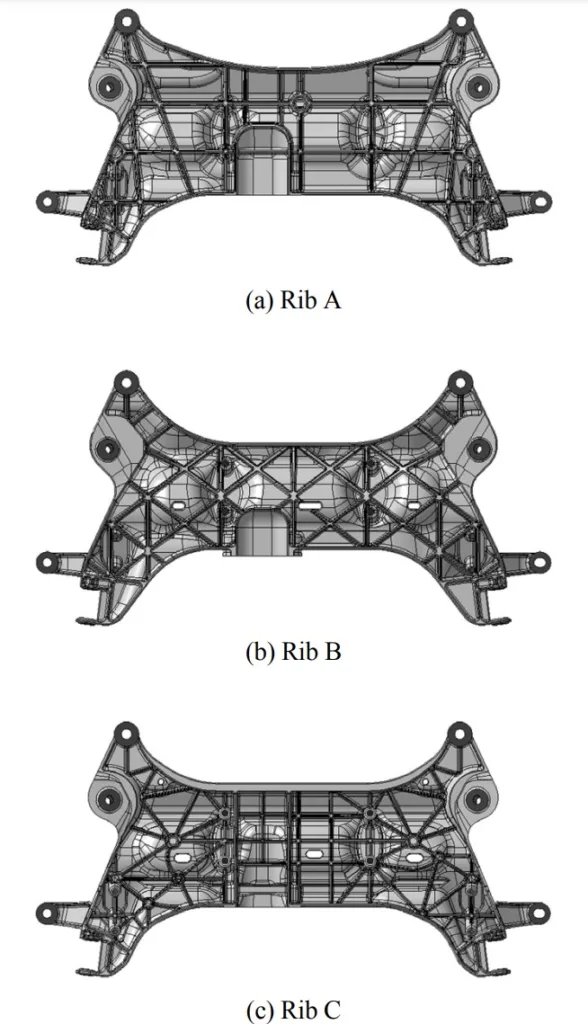

- アルミニウム製サブフレームのリブ設計は、NVH性能と構造的完全性にどのように影響するか?

- 研究仮説:

- 高真空ダイカスト工法は、従来のダイカスト工法と比較して、ガス含有量が少なく、優れた機械的特性を持つアルミニウム製サブフレームを実現する。

- アルミニウム製サブフレームは、鋼製サブフレームと比較して大幅な軽量化を達成する。

- 最適化されたリブ設計を持つアルミニウム製サブフレームは、剛性とNVH性能を向上させ、鋼製サブフレームと同等以上となる。

4. 研究方法:

- 研究デザイン:

- 開発および比較研究。

- 高真空ダイカスト工法を用いたアルミニウム製サブフレームの設計と製造。

- アルミニウム製サブフレームの特性と性能を鋼製サブフレームと比較。

- データ収集方法:

- 材料特性試験: 高真空ダイカスト工法で製造されたアルミニウム合金の機械的特性試験(引張強度、降伏強度、伸び)。アルミニウム合金の化学組成分析。

- X線検査: 製造されたアルミニウム製サブフレームの気孔率と鋳造品質を評価するためのX線検査。

- NVH評価: 振動および騒音特性を評価するためのモーダル解析およびブーミング試験。アルミニウム製サブフレームを搭載した車両の音響レベル測定。

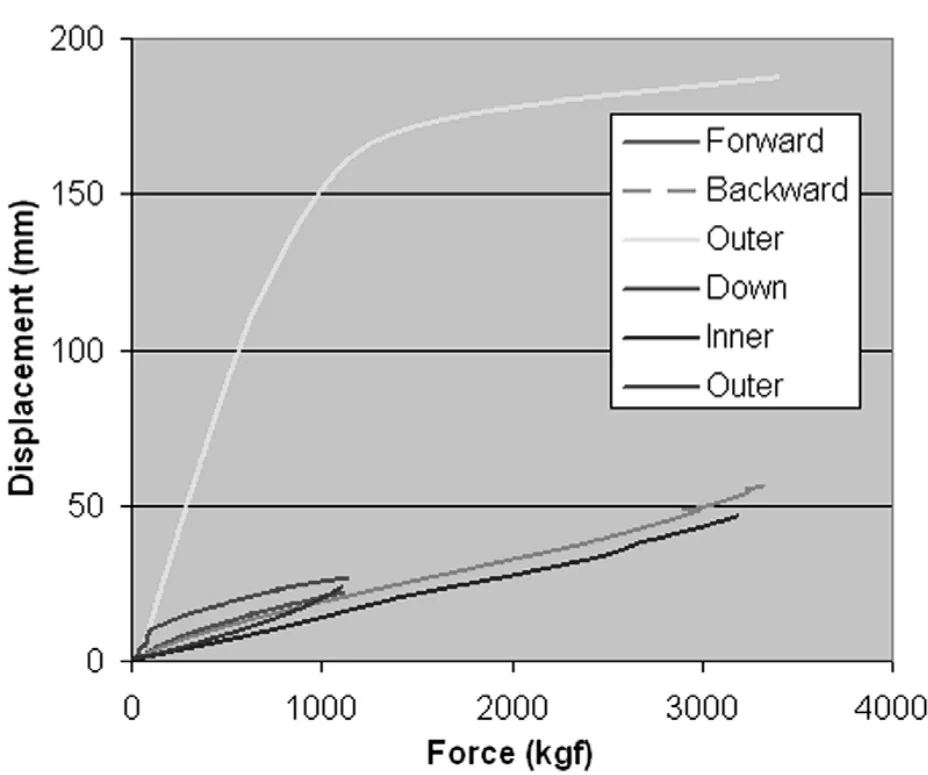

- 耐久性および強度試験: 各種荷重条件(前後、左右、上下)下での耐久性試験。静的荷重下での構造的完全性を評価するための強度試験。

- 剛性解析: ロールロッド取付剛性の測定。

- 分析方法:

- 比較分析: アルミニウム製サブフレームと鋼製サブフレームの材料特性、重量、剛性、NVH性能、耐久性を比較。

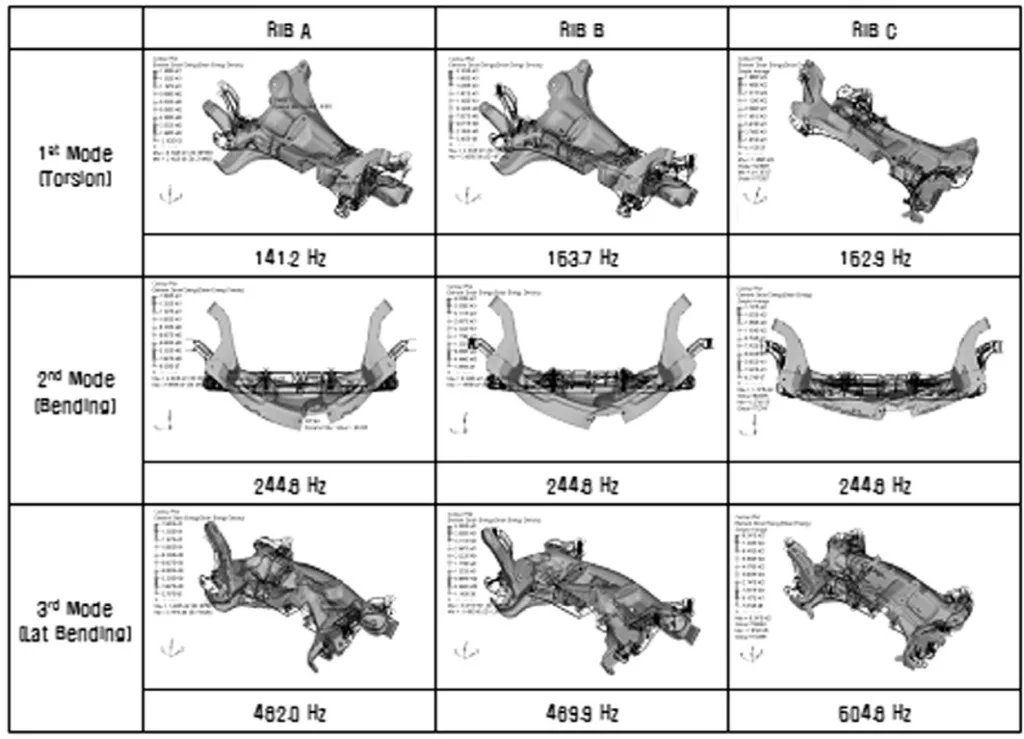

- 有限要素解析 (FEA): HyperWorks PreおよびRadioss Solverを用いて、異なるリブ設計におけるNVH性能をシミュレーションするためのモーダル解析を実施。

- 統計分析: 材料特性試験結果の平均値算出とX線検査グレードの分析。

- 研究対象と範囲:

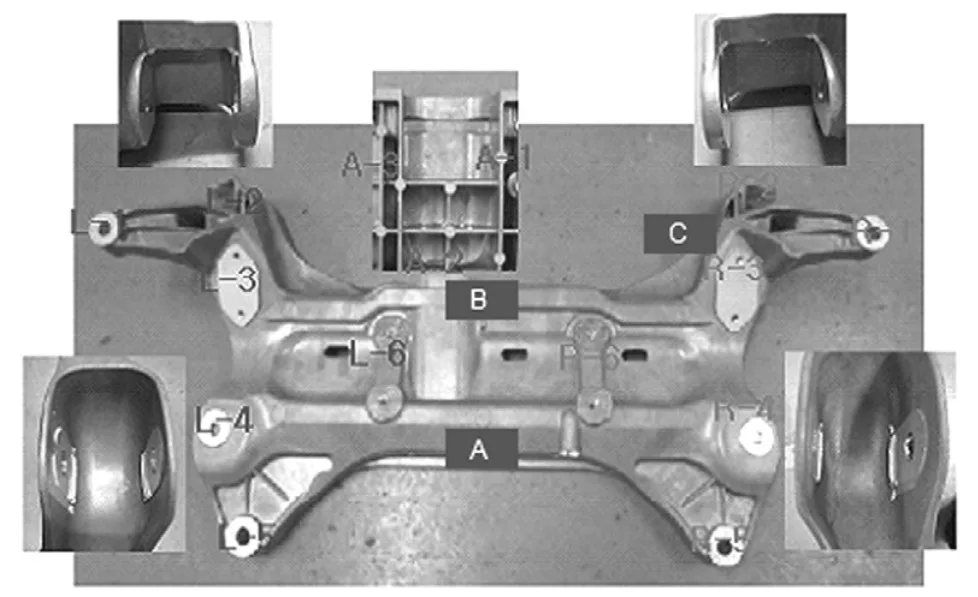

- 材料: 高真空ダイカスト工法で製造されたアルミニウム合金 (Silafont 36) およびサブフレーム用プレス鋼材。

- 部品: 自動車用フロントサブフレーム。

- 製造プロセス: アルミニウム製サブフレームの高真空ダイカスト工法。

- 性能評価: 取付剛性、NVH(騒音、振動)、耐久性、強度。

5. 主な研究成果:

- 主な研究成果:

- 軽量化: アルミニウム製サブフレームは、鋼製サブフレームと比較して4kgの軽量化を達成。

- 材料特性: 高真空ダイカスト工法により、高級アルミニウム合金に匹敵する機械的特性を持つアルミニウムを製造。表1は、Silafont 36アルミニウム合金と鋼材の機械的特性の比較を示す。

- Silafont 36: 弾性率 71 GPa、伸び 4.1%、降伏強度 162 MPa、引張強度 247 MPa。

- 鋼材: 弾性率 206 GPa、伸び 32%、降伏強度 343 MPa、引張強度 465 MPa。

- NVH性能の向上: NVH評価では、アルミニウム製サブフレームにより、140Hz(エンジン回転数約4,200rpm)で8dBの音響レベル低減を確認。モーダル解析では、ねじりモードを除き、アルミニウム製サブフレームの主要モードの周波数が鋼製サブフレームよりも高くなることを示した。

- 剛性: ロールロッド取付剛性は、アルミニウム製サブフレームで向上、特に前後方向(鋼製サブフレームの6,920 kgf/mmからアルミニウム製サブフレームの8,405 kgf/mmに増加)。ロールロッド取付部の垂直剛性は、アルミニウム製サブフレームで1,108 kgf/mmと測定。

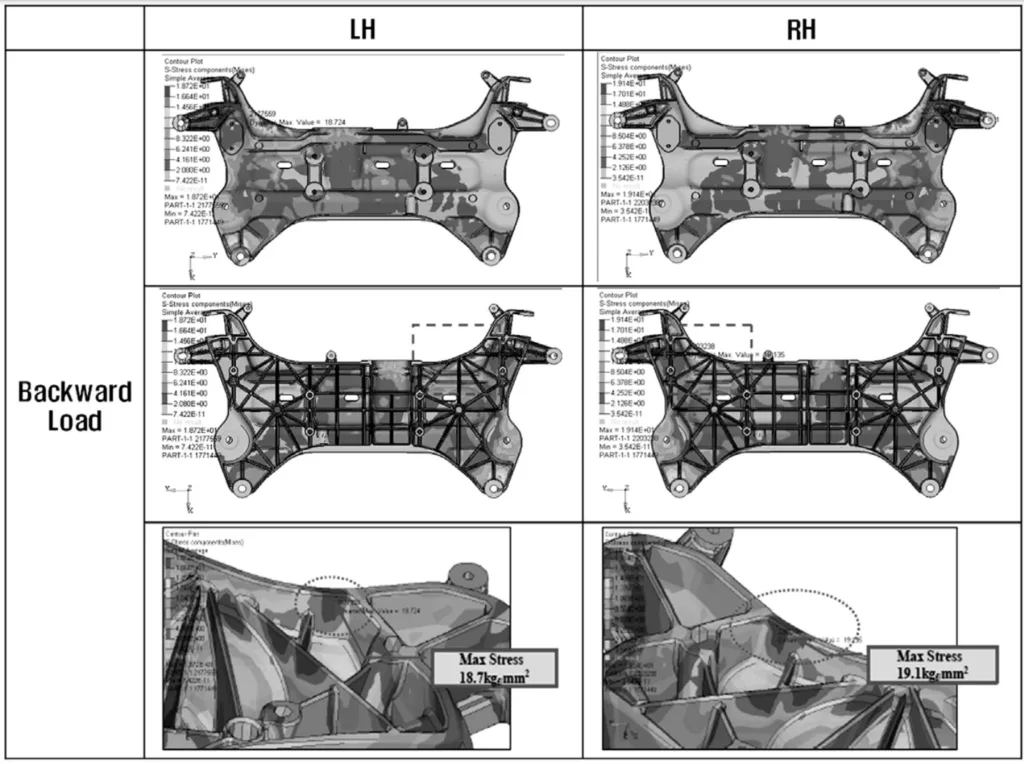

- 耐久性と強度: アルミニウム製サブフレームは、様々な荷重条件下での耐久性試験に合格し、破壊(亀裂や座屈)することなく強度要件を満たしていることを確認。

- 鋳造品質: X線検査の結果、気孔率は一般的に3級以下(一部厚肉部を除く)であり、良好な鋳造品質を示し、国際基準(気孔率レベル約2cc/100g、目標値<4cc/100g、達成レベル~2cc/100g)と同等以上。

- 統計的/定性的な分析結果:

- 表3は、異なるリブ設計(リブA、リブB、リブC)におけるロールロッド取付剛性を示す。リブCは、最も高い垂直剛性(Z方向)1,108 kgf/mmを示した。

- 表4は、鋼製およびアルミニウム製サブフレームのグローバルモード周波数を示す。アルミニウム製サブフレームは、鋼製サブフレームと比較して、曲げモードと横曲げモードでより高い周波数を示した。

- 表6および図8は、X線検査の結果を示しており、気孔率が主に3級以内の許容可能な鋳造品質を示している。

- 表7は、鋳造されたアルミニウム合金の測定された材料特性をまとめたもので、平均降伏強度235 MPa、引張強度265 MPa、伸び5.6%を示している。

- 図9は、アルミニウム製および鋼製サブフレームの周波数応答関数を比較したモーダル試験の結果を示す。

- 図10は、フロントシートでのブーミング試験の結果を示しており、アルミニウム製サブフレームによるNVH性能の向上を示している。

- 図12は、強度試験の結果を示しており、アルミニウム製サブフレームの構造的完全性を確認している。

- データ解釈:

- 高真空ダイカスト工法の使用により、軽量で構造的およびNVH性能が向上したアルミニウム製サブフレームの製造が可能になった。

- 最適化されたリブ設計(リブC)は、特に垂直方向の剛性向上に貢献した。

- アルミニウム製サブフレームは、耐久性と強度要件を満たしつつ、大幅な軽量化とNVH性能の向上を達成した。

- 高真空ダイカスト工法で達成された鋳造品質は、自動車部品の高い基準に匹敵する。

6. 結論と考察:

- 主な結果の要約:

- 重量軽減効果の高い高真空ダイカスト工法を国内で初めて適用し、自動車の重要な安全部品の一つであるフロントサブフレームをアルミニウム素材で開発することに成功。

- 鋼製サブフレームと比較して4kgの軽量化効果を達成。車両の燃費改善と二酸化炭素排出量削減に貢献。

- サブフレーム下部のリブ構造をハニカム構造状に最適化設計し、ロールロッド取付部の垂直剛性を1,108kgf/mm以上のレベルで確保。

- NVH性能の向上を実証、140Hz帯域で8dBの音響レベル低減を確認。

- アルミニウム製サブフレームは、鋼製サブフレームと同等以上の耐久性と強度基準を満たすことを確認。

- 鋳造品質は、海外の主要自動車メーカーの基準に匹敵する気孔率レベルを達成。

- 学術的意義:

- 大型構造自動車部品であるサブフレームの製造に、高真空ダイカスト工法が有効であることを実証。

- この高度な鋳造法で製造されたアルミニウム製サブフレームの材料特性、構造性能、NVH特性に関する貴重なデータを提供。

- 自動車工学における軽量化戦略の知識体系に貢献。

- 実用的な意義:

- 自動車メーカーがアルミニウム製サブフレームを導入することで、車両重量を削減し、燃費を向上させるための実行可能なソリューションを提供。

- 高真空ダイカスト工法は、品質と性能が向上した複雑なアルミニウム構造部品の量産に適用可能。

- 開発されたアルミニウム製サブフレームの設計と製造プロセスは、自動車生産に直接応用可能。

- 研究の限界:

- 本研究は、特定のフロントサブフレーム設計とアルミニウム合金(Silafont 36)に焦点を当てている。

- 実世界での走行条件下での長期耐久性と性能は、実験室試験以外では広範囲に評価されていない。

- 鋼製サブフレーム製造と比較した、高真空ダイカスト工法を用いた量産における費用対効果は、本論文では詳細に分析されていない。

7. 今後のフォローアップ研究:

- フォローアップ研究の方向性:

- 性能と軽量化をさらに向上させるためのアルミニウム製サブフレームの設計とリブ構造のさらなる最適化。

- 機械的特性や費用対効果が向上する可能性のある、高真空ダイカスト工法に適した他のアルミニウム合金の検討。

- アルミニウム製サブフレームの包括的な長期耐久性試験と実車性能評価。

- 高真空ダイカスト工法を用いたアルミニウム製サブフレームの量産化に向けた詳細なコスト分析とプロセス最適化。

- 車両組立におけるアルミニウム製サブフレームの接合技術の調査。

- さらなる探求が必要な分野:

- 気孔率をさらに低減し、鋳造品質の安定性を向上させるための鋳造パラメータの改良。

- アルミニウム製サブフレームの疲労性能と耐衝撃性の詳細な分析。

- 鋼製サブフレームと比較した、アルミニウム製サブフレームの製造とライフサイクルにおける環境影響評価。

8. 参考文献:

- 1) D. Triantos and M. Michaels, "Design and Fabrication of an Aluminum Engine Crandle for a General Motors Vehicle," SAE 1999-01-0659, 1999.

- 2) A. Mikuni, O. Itagaki and M. Suzuki, “Development of Aluminum Vacuum Die CastSub-frame," JSAE Autumn Conference, JSAE, 20045658, 2004.

- 3) T. Gakamoto, K. Kira and H. Kambe, “Development of Automotive Suspension Part by High Vacuum Die Casting," Journal of Japan Foundry Engineering Society, Vol.76, No.4, pp.283-288, 2004.

- 4) M. Tashiro, K. Kudoh, Y. Konno and K. Takagi, "Development of Nissan Innovative Casting System for Aluminum Casting Suspension Parts," Nissan Technical Review, No.49, 2001.

- 5) A. Mikuni, O. Itagaki and M. Suzuki, “Development of Aluminum Vacuum Die Cast Sub-frame," JSAE Annual Congress, JSAE, No.81-04, 2004.

- 6) G.-M. Yoon, D.-H. Kang, Y.-J. Ko and J.-D. Lim, "Application of High Level Vacuum Die-casting for the Automotive Parts,” Annual Conference Proceedings, KSAE, pp.1540-1546, 2009.

- 7) S.-Y. Park, D.-C. Park, K.-S. Yoon and M.-S. Lee, "A Study of Front Subframe System Optimization for Improving Vehicle NVH Performance," SAE 2009-01-2097, 2009.

- 8) M.-S. Kim, T.-S. Li, K.-M. Yoon, Y.-J. Ko, J.-M. Kim and K.-H. Kwak, “Development of Cast-forged Knuckle Using High Strength Aluminum Alloy,” Spring Conference Proceedings, KSAE, pp.1048-1055, 2010.

9. 著作権:

- この資料は、조영건 (Younggun Cho), 임태성 (Taeseong Lim), 장상길 (Sang-gil Jang), 조철환 (Cheol-hwan Cho) 氏の論文:「Front Aluminum Subframe of High Level Vacuum Die-casting」に基づいています。

- 論文ソース: DOI http://dx.doi.org/10.7467/KSAE.2012.20.4.052

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.