この論文概要は、[Metals]ジャーナルに掲載された[Design of Wear-Resistant Diecast AlSi9Cu3(Fe) Alloys for High-Temperature Components]論文に基づいています。

1. 論文概要

本研究は、高温環境で使用できる耐摩耗性ダイカストアルミニウム-シリコン-銅合金を開発するために、AlSi9Cu3(Fe)合金を鉄(Fe)、マンガン(Mn)、クロム(Cr)元素の添加によって改良することに焦点を当てています。鉄、マンガン、クロムの含有量を様々に変化させた(Fe:0.80、1.00、1.20 wt.%; Mn:0.25、0.40、0.55 wt.%; Cr:0.06、0.10 wt.%)複数の合金を作製し、室温から200℃までの範囲でブリネル硬さ測定とピンオンディスク摩耗試験を実施しました。金属組織学および画像解析技術を用いて、異なる合金レベルにおける微細組織の変化を定量的に評価しました。その結果、Fe、Mn、Cr含有量の増加は、主に多面体、ブロック状、星状の形態を持つ一次および二次Feリッチ粒子の析出を促進することが示されました。これらの化合物は、化学組成や形態の変化に影響されない高い硬度を示しました。高温では、ダイカスト合金は常に低い平均硬度と耐摩耗性を示しましたが、特に200℃において顕著でした。しかし、Feリッチ粒子の量を増やすことで、合金の軟化を補償できることがわかりました。

主要情報:

- タイトル: Design of Wear-Resistant Diecast AlSi9Cu3(Fe) Alloys for High-Temperature Components (高温部品用耐摩耗性ダイカストAlSi9Cu3(Fe)合金の設計)

- 著者: Giulio Timelli, Alberto Fabrizi, Simone Vezzù, Alessandro De Mori

- 発表年: 2020年

- ジャーナル: Metals (メタルズ)

- キーワード: aluminum alloys (アルミニウム合金), high-pressure die casting (高圧ダイカスト), sludge (スラッジ), Fe-rich compounds (Feリッチ化合物), high temperature (高温), wearing (摩耗), hardness (硬度)

2. 研究背景:自動車の軽量化、高温部品、そしてアルミニウム合金の限界

自動車分野におけるアルミニウムベース合金の需要増加は、車両の軽量化と性能向上へのニーズに起因しています。軽量材料の使用は、エネルギー効率と環境要件を満たすために不可欠です。Al-Si合金は、その優れた鋳造性と重量比の高い機械的特性により、自動車産業で広く使用されています。

引張特性や疲労特性に加えて、特にピストン、シリンダーブロック、内燃機関のシリンダーライナーなどの高温部品向けに、Al-Si系合金のトライボロジー特性を改善するための多大な研究努力が払われています[1-4]。

しかし、アルミニウム合金は本質的に十分な耐摩耗性を備えていません[5]。シリコン合金化は、硬質Si結晶の形成を促進することにより、鋳造Al合金の耐摩耗性を改善するための一般的な方法ですが、被削性を低下させます。過共晶Al-Si合金(Si > 13 wt.%)は、通常、トライボロジー用途に使用されますが、商業用途ではSi含有量は20 wt.%を超えません[9]。

鉄(Fe)は、Al-Si合金のトライボロジー特性を改善できると報告されており[10]、少量の鉄添加は、高温における材料の機械的特性と熱安定性を向上させます[11]。しかし、鉄は一般的にAl-Si鋳造合金の不純物と見なされており、最終的な機械的特性に悪影響を与えます。これは、典型的には脆いβ-Al₅FeSi (β-Fe)相の形成に起因し、微細組織中に針状粒子として現れます。針状粒子の先端は応力集中点として作用し、β-Fe相の存在は、引張特性(延性と極限引張強度)および耐摩耗性を全体的に低下させます[12]。それにもかかわらず、高圧ダイカスト(HPDC)プロセスで発生するダイソルダー現象を軽減または排除するために、アルミニウムダイカスト合金には高いFe含有量が必要です。

したがって、Al-Si合金におけるβ-Fe針状粒子の負の影響を軽減するための一般的な解決策は、遷移金属(Mn、Cr、Ni、Mo、Co)および一部のアルカリ土類金属(Sr、Be)を添加して、β-Fe相の形態をより害が少なく、よりコンパクトな形状に修正することです[13-15]。

最も広く使用されている合金元素であるマンガンとクロムは、針状のβ-Fe相の代わりに、硬質の一次α-Al₁₅(Fe,Mn,Cr)₃Si₂ (α-Fe)粒子(スラッジ[18])の析出を誘導します。[19]で報告されているように、β-Feをα-Fe相に置き換えることで耐摩耗性が向上します。α-Fe粒子は、β-Fe相と比較してα-Alマトリックスとの結合が優れているため、界面マトリックス/粒子での亀裂形成の可能性を低減します。

スラッジ形成は、HPDC鋳造プロセスにおける典型的な問題であり、ここでは、金型と工具の動作寿命を延ばすために、溶融温度が他の鋳造プロセスよりも一般的に低くなっています。溶融および保持温度と時間に加えて、合金の化学組成がスラッジ形成に影響を与えます。スラッジ係数(鉄当量値[20,21]とも呼ばれる)は、一次α-Fe粒子の析出を予測するための有用なパラメータとして広く受け入れられています。スラッジ係数は、合金中の初期の鉄、マンガン、クロム含有量から決定できます[22,23]:

スラッジ係数 (SF) = (wt.%Fe × 1) + (wt.%Mn × 2) + (wt.%Cr × 3) (1)

このような状況において、自動車産業は、優れた耐摩耗性と高温耐性、そして大量生産への適合性との間で最良の妥協点を見出すことを求めています。このため、耐摩耗性自動車部品は、過共晶Al-Si合金をHPDCではなく低圧ダイカストによって製造されています。過共晶合金の高いシリコン結晶密度は、金型と工具の寿命を短縮するためです。

逆に、HPDCを使用する能力は、高い生産速度、短いサイクル時間、およびより複雑な形状の鋳造品の製造など、いくつかの利点を提供できます。これは、金型の低い摩耗率を保証するために必要な過共晶Al-Si合金の使用を維持し、耐摩耗性と高温特性を最適化するためにスラッジ粒子を適切に設計することによって達成できます。

本研究では、ダイカストAlSi9Cu3(Fe)合金を分析しました。化学組成の変動は、EN 1706:2010規格[24]の許容誤差範囲内で、鉄、マンガン、クロムの含有量を段階的に増加させることによって系統的に得られました。本論文では、Fe、Mn、Cr合金元素の含有量を増加させた提案合金群を調査し、微細組織、硬度、高温耐摩耗性を考慮しています。

3. 研究目的と研究課題

本研究の目的は、高温部品に適した耐摩耗性ダイカストAl-Si-Cu合金を開発することです。これを達成するために、AlSi9Cu3(Fe)合金をベースとして、鉄(Fe)、マンガン(Mn)、クロム(Cr)の含有量を制御することにより、合金特性を改善することを目指しています。

主な研究課題:

- AlSi9Cu3(Fe)合金中の鉄、マンガン、クロム含有量の変化は、微細組織、特にFeリッチ金属間化合物粒子の形成と形態にどのような影響を与えるか?

- 鉄、マンガン、クロム含有量の変化は、AlSi9Cu3(Fe)合金の硬度(室温および高温)にどのような影響を与えるか?

- 鉄、マンガン、クロムの添加量の変化は、ダイカストAlSi9Cu3(Fe)合金の耐摩耗性(室温および高温)にどのような影響を与えるか?

- スラッジ係数(SF)は、これらの合金の耐摩耗性を予測するのに有用なパラメータとなりうるか?

研究仮説:

- 鉄、マンガン、クロム含有量の増加は、一次および二次Feリッチ粒子の析出を促進し、スラッジ係数を増加させるだろう。

- Feリッチ粒子の増加した析出は、AlSi9Cu3(Fe)合金の硬度と耐摩耗性を向上させるだろう。

- 高温では硬度と耐摩耗性は低下する可能性があるが、Feリッチ粒子の含有量が多いほど、高温軟化効果を緩和し、比較的良好な耐摩耗性を維持するだろう。

- ダイカストAlSi9Cu3(Fe)合金の摩耗率は、スラッジ係数を用いて予測できるだろう。

4. 研究方法論

本研究では、AlSi9Cu3(Fe)合金の耐摩耗性向上を目的として、合金元素の調整を中心に研究を進めました。

研究デザイン:

- ベース合金(Alloy 1)を基準として、Fe、Mn、Cr含有量を系統的に変化させ、18種類の実験合金を作製しました。

- Fe含有量レベル:0.80、1.00、1.20 wt.%

- Mn含有量レベル:0.25、0.40、0.55 wt.%

- Cr含有量レベル:0.06、0.10 wt.%

データ収集方法:

- 化学組成分析: ベース合金および実験合金の化学組成分析(表1、2)。

- 微細組織分析: 光学顕微鏡(OM)および走査型電子顕微鏡(SEM)とエネルギー分散型X線分光器(EDS)を用いて金属組織分析を実施。画像解析ソフトウェアを用いて微細組織の定量的分析を実施。

- 硬度測定: ブリネル硬さ試験(ASTM E10-15a [27])を室温、150℃、200℃で実施。ナノインデンテーション試験を室温で実施し、バーコビッチダイヤモンド圧子とOliver-Pharrモデル[28]を用いてFeリッチ粒子の硬度と低減弾性率を測定。

- 摩耗試験: ピンオンディスク摩耗試験を乾燥摺動条件下で室温、150 ± 5℃、200 ± 5℃で実施。0.1 m/sの一定摺動速度と15 Nの荷重を540 mの距離に適用。質量損失を測定して摩耗率を計算。

分析方法:

- 定量的金属組織学: 画像解析を用いて、スラッジ粒子の面積率を定量化し、微細組織の特徴を分析。

- 統計分析: 回帰分析を用いて、摩耗率をスラッジ係数と温度の関数としてモデル化。平均硬度値と摩耗率は、複数の測定値から計算。

- スラッジ係数計算: 式(1)を用いてスラッジ係数(SF)を計算:スラッジ係数 (SF) = (wt.%Fe × 1) + (wt.%Mn × 2) + (wt.%Cr × 3) [22,23]。

- Oliver-Pharrモデル: Oliver-Pharrモデルをナノインデンテーションデータに適用して、Feリッチ粒子の硬度とヤング率を評価[28]。

研究対象と範囲:

- ダイカストAlSi9Cu3(Fe)合金。

- 二次AlSi9Cu3(Fe)鋳造合金(Alloy 1)をベースとした実験合金。

- Fe含有量3段階、Mn含有量3段階、Cr含有量2段階の変化。

- 摩耗試験と硬度試験は最大200℃まで実施。

- Feリッチ相の特性評価のための微細組織分析。

5. 主な研究結果:Feリッチ粒子とスラッジ係数の重要性

本研究では、AlSi9Cu3(Fe)合金中のFe、Mn、Cr含有量を増加させると、一次および二次Feリッチ粒子の析出が効果的に促進されることを実証しました。これらの粒子は、多面体、ブロック状、星状の形態を示しました。合金のスラッジ係数(SF)は、Fe、Mn、Cr含有量が高いほど増加しました。ブリネル硬さ測定とピンオンディスク摩耗試験の結果、すべてのダイカスト合金は高温、特に200℃で硬さと耐摩耗性が低下しましたが、Feリッチ粒子の量が多いほど、高温での合金の軟化を補償するのに役立つことがわかりました。

統計/定性的分析結果:

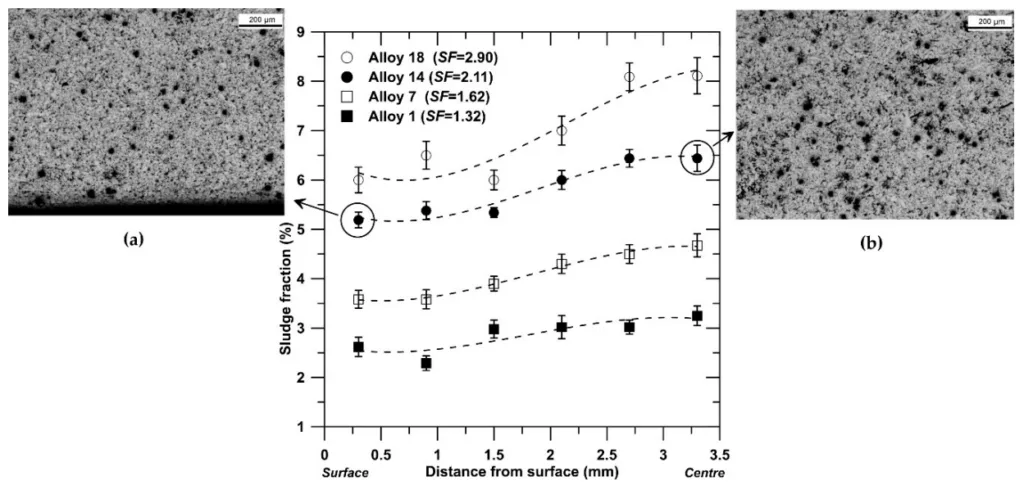

- スラッジ分率 vs. スラッジ係数: 「図6は、実験合金のスラッジ分率をスラッジ係数の関数として示したグラフです。スラッジ量はSFに比例して増加します。」

- 摩耗率 vs. スラッジ分率およびスラッジ係数: 「図10aは、様々な試験温度におけるスラッジ化合物の面積分率に対する実験AlSi9Cu3(Fe)合金の平均摩耗率を示しています。摩耗率はスラッジ分率とともに徐々に減少します… 様々な温度における摩耗率の変化は、スラッジ係数ともよく一致しています(図10b)。」

- ブリネル硬さ vs. スラッジ係数: 「図9は、スラッジ係数の関数としての平均硬さ値を示しています。室温では、硬度は80 HB(SF 1.32のAlloy 1)から95 HB(SF 2.90のAlloy 18)まで、鉄、マンガン、クロムの含有量が増加するにつれて増加する傾向を示しています。」

- スラッジ粒子の硬度: 「スラッジ粒子は、合金中の鉄、マンガン、クロムの含有量に関係なく、ほぼ一定の高い硬度と低減弾性率を示します… スラッジ形態の違いは、硬度値に反映されないようです(表4)。」多面体スラッジ形状の硬度は10.6 ± 1.5 GPa、星型形状は10.8 ± 1.0 GPaです。

データ解釈:

研究結果は、スラッジ係数がFeリッチ粒子の量、ひいてはダイカストAlSi9Cu3(Fe)合金の耐摩耗性を予測するのに有用なパラメータであることを示唆しています。Feリッチ粒子は、異なる合金レベルによる形態および化学組成の変動にもかかわらず、一貫して高い硬度を示し、全体的な耐摩耗性に貢献しています。高温は硬度と耐摩耗性の両方を低下させますが、Fe、Mn、Crの制御された添加を通じてFeリッチ粒子の体積分率を増加させることで、高温軟化を効果的に緩和し、改善された耐摩耗性能を維持できます。

- Figure Name List:

- Figure 1. Die cast plate showing the investigated location (dimensions in mm).

- Figure 2. OM micrograph of diecast base alloy (Alloy 1).

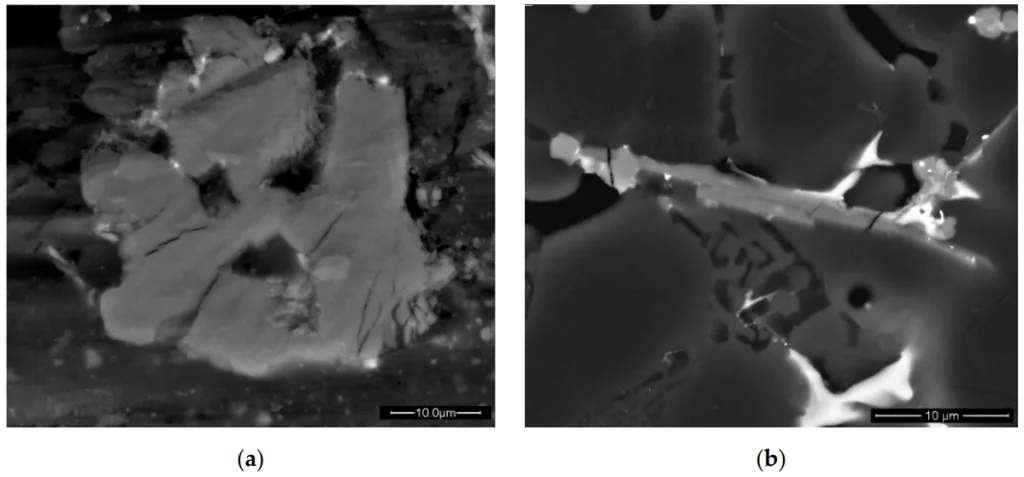

- Figure 3. SEM micrograph of base alloy; α₁-Fe and α₂-Fe particles are indicated.

- Figure 4. Bright field TEM micrographs of diecast AlSi9Cu3(Fe) alloy (Alloy 1) showing precipitation in the α-Al matrix: (a) before thermal exposure; after 30 min at (b) 150 °C and (c) 200 °C.

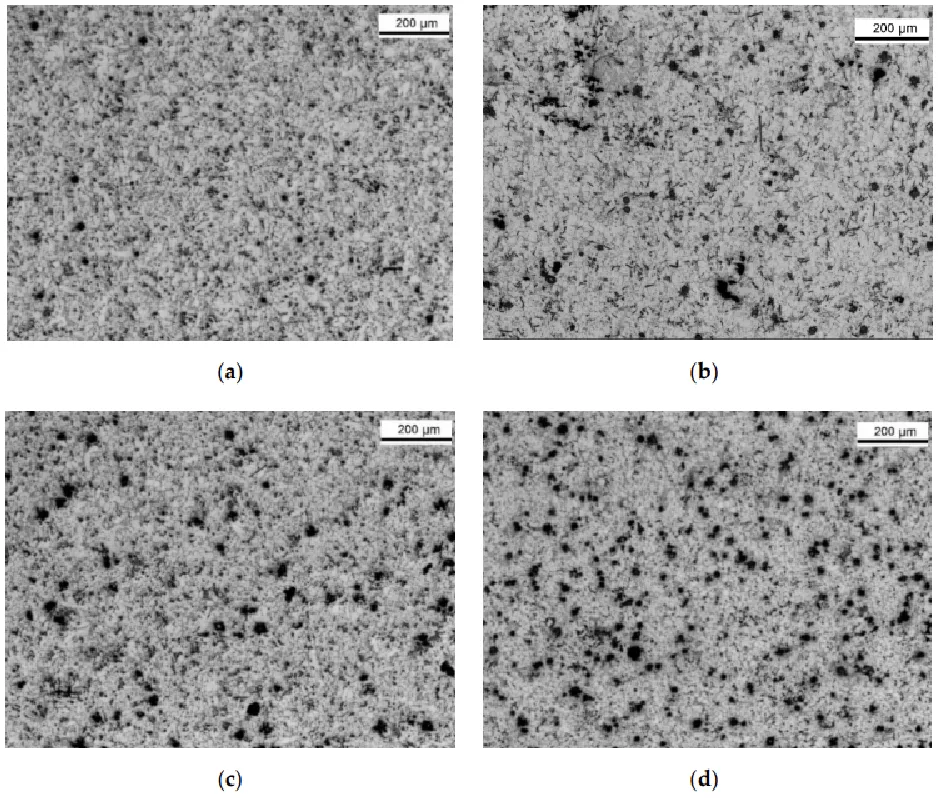

- Figure 5. Etched microstructure of (a) Alloy 1, SF = 1.32, (b) Alloy 13, SF = 1.82, (c) Alloy 15, SF = 2.21, and (d) Alloy 18, SF = 2.90; the Fe-rich particles appear dark.

- Figure 6. Sludge area fraction as function of sludge factor, SF.

- Figure 7. Evolution of the area fraction of sludge particles along the cross section of the plates die cast with different experimental alloys, here indicated with their sludge factor (SF), which was calculated according to Equation (1). The micrographs refer to (a) the casting surface and (b) the center of the plate (Alloy 14); the Fe-rich particles appear dark in the etched microstructures.

- Figure 8. SEM images of nanoindentation impressions in (a) polyhedral and (b) star-like sludge particles.

- Figure 9. Brinell hardness tendency as a function of the sludge factor, SF, in the diecast experimental AlSi9Cu3(Fe) alloys.

- Figure 10. Average wear rate at different temperatures as function of (a) the sludge area fraction and (b) the sludge factor in the diecast experimental AlSi9Cu3(Fe) alloys.

- Figure 11. Micrographs of fractured (a) α-Al₁₅(Fe,Mn,Cr)₃Si₂ particle and (b) β-Al₅FeSi platelet after wear testing.

- Figure 12. Effects of Fe, Mn, and Cr additions and test temperature on the friction coefficient at constant sliding distance. Alloys 1 (SF = 1.32) and 18 (SF = 2.90) with the lowest and highest sludge factors are taken as references.

6. 結論と考察:高温耐摩耗性Al合金設計の新たな可能性

主な結果の要約:

本研究では、Fe、Mn、Crの量を様々に変化させた新しいダイカストAlSi9Cu3(Fe)合金を設計・製造することに成功しました。研究の結果、Fe、Mn、Cr含有量を増加させると、多面体、ブロック状、星状の形態を持つ一次および二次Feリッチ粒子の体積分率が増加することがわかりました。これらのFeリッチ粒子は、室温での硬度増加と耐摩耗性の向上に貢献します。高温(最大200℃)はすべての合金の硬度と耐摩耗性を低下させますが、より高いスラッジ係数、つまりより多くのFeリッチ粒子を示す合金は、高温で比較的優れた性能を示しました。スラッジ係数は、これらの合金の摩耗率を予測するための有用なパラメータとして特定されました。

研究の学術的意義:

本研究は、Fe、Mn、Crの制御された添加が、特に高温用途において、ダイカスト過共晶Al-Si-Cu合金の微細組織を調整し、耐摩耗性を向上させるためにどのように利用できるかについての基本的な理解に貢献します。本研究は、トライボロジー特性の改善におけるFeリッチ金属間化合物粒子の役割を強調し、スラッジ係数を合金設計における予測ツールとして検証しました。

実用的な意味合い:

本研究の知見は、ダイカスト産業、特に自動車分野において実用的な意味合いを持ちます。AlSi9Cu3(Fe)合金中のFe、Mn、Cr含有量を最適化することにより、耐摩耗性が向上し、高温での性能が向上した高圧ダイカスト部品を製造することが可能です。これは、内燃機関のピストンやシリンダーライナーなど、耐摩耗性と高温強度の両方が重要な部品にとって非常に重要です。

研究の限界:

本研究は、主に微細組織、硬度、摩耗率の特性評価に焦点を当てました。摩耗面と特定の摩耗メカニズムの詳細な調査は実施されていません。今後の研究では、摩耗挙動をより包括的に理解するために、これらの側面を探求することができます。

7. 今後のフォローアップ研究の方向性

今後のフォローアップ研究の方向性:

今後の研究では、これらの改良されたAlSi9Cu3(Fe)合金における摩耗メカニズムのより詳細な分析に焦点を当てる必要があります。これには、摩耗面と皮下損傷の詳細な調査が含まれます。特定の用途に対する耐摩耗性と高温性能を最大化するために、合金組成、特にFe、Mn、Crの比率のさらなる最適化を検討することができます。クリープや疲労挙動を含む長期的な高温性能を調査することも有益でしょう。

さらなる探求が必要な領域:

工業生産におけるこれらの合金元素添加の費用対効果を評価するために、さらなる探求が必要です。これらの合金の微細組織と特性に対する他の合金元素と熱処理の影響も調査することができます。さらに、耐摩耗性への寄与を最適化するために、Feリッチ粒子の形態と分布をさらに微細化する可能性を探ることも正当化されます。

8. 参考文献

- [1] Rajaram, G.; Kumaran, S.; Srinivasa Rao, T. High temperature tensile and wear behaviour of aluminum silicon alloy. Mater. Sci. Eng. A 2010, 528, 247–253.

- [2] Slattery, B.E.; Perry, T.; Edrisya, A. Microstructural evolution of a eutectic Al-Si engine subjected to severe running conditions. Mater. Sci. Eng. A 2009, 512, 76-81.

- [3] Slattery, B.E.; Edrisya, A.; Perry, T. Investigation of wear induced surface and subsurface deformation in a linerless Al-Si engine. Wear 2010, 269, 298–309.

- [4] Abouei, V.; Saghafian, H.; Shabestari, S.G.; Zarghami, M. Effect of Fe-rich intermetallics on the wear behavior of eutectic Al-Si piston alloy (LM13). Mater. Design 2010, 31, 3518-3524.

- [5] Zhang, J.; Alpas, A.T. Transition between mild and severe wear in aluminium alloys. Acta Mater. 1997, 45, 513-528.

- [6] Pauschitz, A.; Roy, M.; Franek, F. Mechanisms of sliding wear of metals and alloys at elevated temperatures. Tribol. Int. 2008, 41, 584-602.

- [7] Culliton, D.; Betts, A.J.; Kennedy, D. Impact of intermetallic precipitates on the tribological and/or corrosion performance of cast aluminium alloys: a short review. Int. J. Cast Metal. Res. 2013, 26, 65–71.

- [8] Lee, K.Y.; Lee, S.L.; Wu, C.T.; Chen, W.C.; Lin, J.C. Effects of T6 heat treatment on thermal stability and wear behaviour of Al-12.5Si-4.5Cu-1.0Mg alloy. Mater. Sci. Technol. 2012, 28, 639–643.

- [9] Tomida, S.; Nakata, K.; Shibata, S.; Zenkouji, I.; Saji, S. Improvement in wear resistance of hyper-eutectic Al-Si cast alloy by laser surface remelting. Surf. Coat. Tech. 2003, 169–170, 468-471.

- [10] Taghiabadi, R.; Ghasemi, H.M.; Shabestari, S.G. Effect of iron-rich intermetallics on the sliding wear behaviour of Al-Si alloys. Mater. Sci. Eng. A 2008, 490, 162-170.

- [11] Makhlouf, M.M.; Apelian, D.; Wang, L. Microstructure and Properties of Aluminium Die Casting Alloys, 1st ed.; North American Die Casting Association: Rosemont, IL, USA, 1998.

- [12] Dhiman, M.; Dwivedi, D.K.; Sehgal, R.; Bhat, I.K. Effect of iron (wt.%) on adhesive wear response of Al-12Si-1Cu-0.1Mg alloy in dry sliding conditions. Trans. Indian Inst. Met. 2008, 61, 451–456.

- [13] Cao, X.; Campbell, J. Morphology of β-Al5FeSi Phase in Al-Si Cast Alloys. Mater. Trans. 2006, 47, 1303-1312.

- [14] Mahta, M.; Emamy, M.; Cao, X.; Campbell, J. Overview of B-Al5FeSi Phase in Al-Si Alloys; Nova Science Publisher: New York, NY, USA, 2008; pp. 251-271.

- [15] Timelli, G.; Fiorese, E. Methods to neutralize the effects of iron in Al-Si foundry alloys. Metall. Ital. 2011, 103, 9-23.

- [16] Timelli, G.; Bonollo, F. The influence of Cr content on the microstructure and mechanical properties of AlSi9Cu3(Fe) die-casting alloys. Mater. Sci. Eng. A 2010, 528, 273-282.

- [17] Zahedi, H.; Emamy, M.; Razaghian, A.; Mahta, M.; Campbell, J.; Tiryakioğlu, M. The effect of Fe-rich intermetallics on the weibull distribution of tensile properties in a cast Al-5 Pct Si-3 Pct Cu-1 Pct Fe-0.3 Pct Mg alloy. Metall. Mater. Trans. A 2007, 38, 659-670.

- [18] Timelli, G.; Capuzzi, S.; Fabrizi, A. Precipitation of primary Fe-rich compounds in secondary AlSi9Cu3(Fe) alloys. J. Therm. Anal. Calorim. 2016, 123, 249-262.

- [19] Bidmeshki, C.; Aboudei, V.; Saghafian, H.; Shabestari, S.G.; Noghani, M.T. Effect of Mn addition on Fe-rich intermetallics morphology and dry sliding wear investigation of hypereutectic Al-17.5%Si alloy. J. Mater. Res. Technol. 2016, 5, 250-258.

- [20] Cao, X.; Campbell, J. Effect of precipitation of primary intermetallic compounds on mechanical properties of cast Al-11.5Si-0.4Mg alloy. AFS Trans. 2000, 108, 391–400.

- [21] Cao, X.; Campbell, J. The nucleation of Fe-rich phases on oxide films in Al-11.5Si-0.4Mg cast alloys. Metall. Mater. Trans. A 2003, 34, 1409-1420.

- [22] Gobrecht, J. Settling-out of Fe, Mn and Cr in Al-Si casting alloys. Giesserei 1975, 62, 263-266.

- [23] Jorstad, J.L. Understanding sludge. Die Cast. Eng. 1986, 30, 30-36.

- [24] Irish Standard, EN 1706:2010. Aluminium and Aluminium Alloys—Castings-Chemical Composition and Mechanical Properties; CEN-Comité Européen de Normalisation: Brussel, Belgium, 2007.

- [25] Timelli, G.; Ferraro, S.; Grosselle, F.; Bonollo, F.; Voltazza, F.; Capra, L. Mechanical and microstructural characterization of diecast aluminium alloys. Metall. Ital. 2011, 103, 5–17.

- [26] Timelli, G.; Grosselle, F.; Voltazza, F.; Della Corte, E. A new reference die for mechanical properties evaluation in diecasting, Part 1-Design and process optimization. In Proceedings of the 4th International Conference High Tech Die Casting (HTDC2008), Montichiari (BS), Italy, 9-10 April 2008; Italian Association of Metallurgy (AIM): Milan, Italy, 2008.

- [27] ASTM E10-15a. Standard Test Method for Brinell Hardness of Metallic Materials; ASTM International: West Conshohocken, PA, USA, 2015.

- [28] Oliver, W.C.; Pharr, G.M. An improved technique for determining hardness and elastic modulus using load and displacement sensing indentation experiments. J. Mater. Res. 1992, 7, 1564-1583.

- [29] Ferraro, S.; Fabrizi, A.; Timelli, G. Evolution of sludge particles in secondary die-cast aluminum alloys as function of Fe, Mn and Cr contents. Mater. Chem. Phys. 2015, 153, 168–179.

- [30] Flemings, M.C. Behavior of metal alloys in the semisolid state. Metall. Trans. A 1991, 22A, 957-981.

- [31] Bäckerud, L.; Chai, G.; Tamminen, J. Solidification Characteristics of Aluminum Alloys, 1st ed.; American Foundrymen's Society Inc.: Des Plaines, IL, USA, 1990; Volume 2, pp. 201-204.

- [32] Helenius, R.; Lohne, O.; Arnberg, L.; Laukli, H.I. The heat transfer during filling of a high-pressure die-casting shot sleeve. Mater. Sci. Eng. A 2005, 413-414, 52-55.

- [33] Guo, Z.-P.; Xiong, S.-M.; Liu, B.-C.; Li, M.; Allison, J. Effect of process parameters, casting thickness, and alloys on the interfacial heat-transfer coefficient in the high-pressure die-casting process. Metall. Mater. Trans. A 2008, 39A, 2896-2905.

- [34] Shabestari, S.G. The effect of iron and manganese on the formation of intermetallic compounds in aluminum-silicon alloys. Mater. Sci. Eng. A 2004, 383, 289–298.

- [35] Mondolfo, L.F. Aluminium Alloys: Structure and Properties; Butterworth-Heinemann: Oxford, UK, 1976.

- [36] Fabrizi, A.; Ferraro, S.; Timelli, G. The influence of Fe, Mn and Cr additions on the formation of iron-rich intermetallic phases in an Al-Si die-casting alloy. In Shape Casting: 5th International Symposium 2014; Tiryakioğlu, M., Campbell, J., Byczynski, G., Eds.; Minerals, Metals and Materials Society: Warrendale, PA, USA, 2014; pp. 277-284. ISBN 9781118888186.

- [37] Timelli, G.; Fabrizi, A.; Capuzzi, S.; Bonollo, F.; Ferraro, S. The role of Cr additions and Fe-rich compounds on microstructural features and impact toughness of AlSi9Cu3(Fe) diecasting alloys. Mater. Sci. Eng. A 2014, 603, 58-68.

- [38] Lombardi, A.; D'Elia, F.; Ravindran, C.; Murty, B.S.; MacKay, R. Analysis of the secondary phases in the microstructure of 319 type Al alloy engine blocks using electron microscopy and nanoindentation. Trans. Indian Inst. Met. 2011, 64, 7-11.

- [39] Chen, C.L.; Richter, A.; Thomson, R.C. Mechanical properties of intermetallic phases in multi-component Al-Si alloys using nanoindentation. Intermetallics 2010, 17, 634-641.

- [40] Fischer-Cripps, A.C. Nanoindentation, 3rd ed.; Springer: New York, NY, USA, 2011.

- [41] Ferraro, S.; Timelli, G. Influence of sludge particles on the tensile properties of die-cast secondary aluminum alloys. Metall. Mater. Trans. B 2015, 46, 1022–1034.

- [42] Scott, G.D.; Shabel, B.S.; Morales, A. Aluminum Alloy Suitable for Pistons. U.S. Patent 5162065, 10 November 1992.

- [43] Cho, Y.-H.; Joo, D.-H.; Kim, C.-H.; Lee, H.-C. The effect of alloy addition on the high temperature properties of over-aged Al-Si(CuNiMg) cast alloys. Mater. Sci. Forum 2006, 519–521, 461-466.

- [44] Qian, Z.; Liu, X.; Zhao, D.; Zhang, G. Effects of trace Mn addition on the elevated temperature tensile strength and microstructure of a low-iron Al-Si piston alloy. Mater. Lett. 2008, 62, 2146-2149.

- [45] Mayer, H.; Papakyriacou, M.; Zettl, B.; Vacic, S. Endurance limit and threshold stress intensity of die cast magnesium and aluminium alloys at elevated temperatures. Int. J. Fatigue 2005, 27, 1076–1088.

- [46] Rohatgi, P.K.; Riu, Y.; Ray, S. Friction, Lubrication and Wear Technology; American Society for Metals: Metals Park, OH, USA, 1992; p. 85.

- [47] Mrówka-Nowotnik, G. The effect of intermetallics on the fracture mechanism in AlSi1MgMn alloy. J. Achiev. Mater. Manuf. Eng. 2008, 30, 35-42.

- [48] Campbell, J. An overview of the effects of bifilms on the structure and properties of cast alloys. Metall. Mater. Trans. B 2006, 37B, 857-863.

- [49] Gariboldi, E.; Lemke, J.N.; Ozhoga-Maslovskaja, O.; Timelli, G.; Bonollo, F. High temperature behaviour of 46000, 46100, 47100 Al die cast parts. Metall. Ital. 2016, 108, 49–52.

- [50] Wang, L.; He, Y.; Zhou, J.; Duszczyk, J. Effect of temperature on the frictional behaviour of an aluminium alloy sliding against steel during ball-on-disc tests. Tribol. Int. 2010, 43, 299-306.

- [51] Kamminga, J.D.; Janssen, G.C.A.M. Experimental discrimination of plowing friction and shear friction. Tribol. Lett. 2007, 25, 149-152.

- [52] Farhat, Z.N. Contribution of crystallographic texturing to the sliding friction behaviour of fcc and hcp metals. Wear 2001, 250, 401-408.

9. 著作権

- この資料は、Giulio Timelliらによる論文「Design of Wear-Resistant Diecast AlSi9Cu3(Fe) Alloys for High-Temperature Components」に基づいて要約されたものです。

- 論文ソース: doi:10.3390/met10010055

この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.