タグチメソッドを活用してHDPE部品のひけを最小化する:コストと時間を削減するプロセス最適化のアプローチ

この技術概要は、Harshal P. Kale氏およびDr. Umesh V. Hambire氏によって執筆され、International Journal of Science and Research (IJSR)に2015年に掲載された学術論文「Review on Optimization of Injection Molding Process Parameter for Reducing Shrinkage of High Density Polyethylene (HDPE) material」に基づいています。射出成形業界の専門家のために、株式会社STI C&Dのエキスパートが要約・分析しました。

キーワード

- 主要キーワード: HDPE射出成形 ひけ

- 副次キーワード: 射出成形 最適化, タグチメソッド, プロセスパラメータ, 高密度ポリエチレン, S/N比, 実験計画法 (DOE)

エグゼクティブサマリー

- 課題: 高密度ポリエチレン(HDPE)の射出成形における「ひけ(収縮)」は、製品の寸法精度を損ない、品質を低下させる重大な問題です。

- 手法: 本レビュー論文では、タグチメソッドの実験計画法(DOE)とS/N比を用いて、ひけを最小化するための最適なプロセスパラメータ(溶融温度、射出圧力、保圧、冷却時間など)を効率的に特定するアプローチを検証しています。

- 重要な発見: レビューされた研究から、金型温度、溶融温度、保持圧力、保持時間が、HDPE部品のひけ挙動に最も大きな影響を与える要因であることが一貫して示されています。

- 結論: タグチメソッドは、射出成形プロセスをノイズ要因(制御不能な変数)に対して頑健にするための強力なツールであり、この手法を適用することで、実験回数を大幅に削減し、開発時間とコストを削減しながら高品質な製品を製造できる可能性が示唆されています。

課題:なぜこの研究が射出成形の専門家にとって重要なのか

射出成形は、プラスチック部品を製造するための最も一般的で効率的な方法です。しかし、溶融したポリマーが金型内で冷却・固化する過程で発生する体積収縮、すなわち「ひけ」は、製品の寸法精度や外観品質を損なう根本的な課題です。特に、自動車部品、家庭用品、包装容器など幅広い用途で使用される高密度ポリエチレン(HDPE)のような結晶性樹脂では、この問題が顕著になります。

従来、ひけを抑制するためのプロセスパラメータの最適化は、技術者の経験と勘に頼る試行錯誤の繰り返しであり、多大な時間とコストを要していました。本稿でレビューされている研究は、この課題に対し、統計的なアプローチであるタグチメソッドを用いることで、より科学的かつ効率的に解決策を見出すことを目的としています。これは、品質の安定化と生産性向上を目指す全ての製造現場にとって重要なテーマです。

アプローチ:研究方法論の解明

本論文は、HDPEのひけを低減するための射出成形パラメータ最適化に関する複数の研究をレビューしたものです。これらの研究で共通して採用されている中核的な手法が、品質工学の権威である田口玄一博士によって開発された「タグチメソッド」です。

このアプローチの要点は以下の通りです。

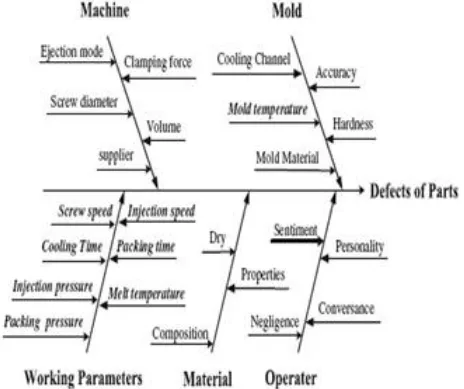

- 実験計画法(DOE): 影響を及ぼす可能性のある多数のプロセスパラメータ(図3の特性要因図参照)の中から、品質に大きな影響を与える因子を効率的に特定するため、「直交配列表」を用いた実験計画を立てます。これにより、全ての組み合わせを試すことなく、最小限の実験回数で多くの情報を得ることが可能になります。

- S/N比(信号対雑音比): 品質特性のばらつきを評価するために、平均値だけでなく「S/N比」という指標を用います。ひけのように「小さいほど良い」特性(望目特性)に対しては、「スモール・ザ・ベター(望小特性)」のS/N比計算式が適用されます。S/N比を最大化するパラメータの組み合わせを見つけることで、環境変化や材料のばらつきといったノイズ(雑音)の影響を受けにくい、安定した(頑健な)製造プロセスを設計できます。

このレビューでは、これらの手法を用いて、溶融温度、射出圧力、保圧、保圧時間、冷却時間といったパラメータがひけにどう影響するかを調査した先行研究(例:[9], [11], [12])の結果をまとめています。

発見:主要な研究結果とデータ

本レビュー論文で分析された複数の研究から、以下の重要な知見が明らかになりました。

- 主要パラメータの特定: Chang氏とFaison氏の研究[12]などで示されているように、金型温度、溶融温度、保持圧力、保持時間が、調査された3つの材料(PS、HDPE、ABS)すべてのひけ挙動に影響を与える最も重要な因子であることが一貫して報告されています。

- タグチメソッドの有効性: Oktem氏ら[9]やLiao氏ら[13]の研究では、タグチメソッドを用いて薄肉部品のそりやひけを効果的に削減した事例が紹介されています。特に、保圧と保圧時間が最も重要なパラメータであることが見出されており、この手法が複雑な問題解決に有効であることを示しています。

- 最適化指標としてのS/N比: ひけを最小化するという目的に対し、「スモール・ザ・ベター」のS/N比(S/N = -10 log 10(1/n Σ yi²))を評価指標として用いることが適切であるとされています。この指標を最大化するパラメータの組み合わせを選択することで、ひけが小さく、かつ安定した生産が可能になります。

- 体系的な問題分析: 図3の特性要因図は、成形不良の原因が機械、金型、材料、作業者など多岐にわたることを示しています。タグチメソッドのような体系的なアプローチは、これらの複雑に絡み合った要因の中から、本質的な原因を特定し、対策を講じる上で非常に有効です。

実務への応用:あなたの射出成形オペレーションへの示唆

このレビュー論文で示された知見は、実際の製造現場における品質改善とコスト削減に直接的に貢献する可能性があります。

- プロセスエンジニアへ: 本レビューで紹介されているタグチメソッドを導入することで、勘や経験に頼るのではなく、データに基づいた体系的なアプローチで射出成形パラメータを最適化できます。これにより、HDPE製品のひけを最小限に抑え、不良率の削減と製品品質の向上を実現できる可能性があります。

- 品質管理担当者へ: S/N比を品質評価指標として用いることで、単にひけの平均値を管理するだけでなく、プロセスの「安定性」や「頑健性」を定量的に評価できます。これにより、ノイズ要因に対する感度が低い、より信頼性の高い製造条件を確立することが可能になります。

- 製品開発・研究開発担当者へ: 新しい金型や材料を導入する際のプロセス条件出しにおいて、タグチメソッドの直交配列表を活用することで、実験回数を劇的に削減できます。これにより、開発期間の短縮と研究開発コストの削減に大きく貢献します。

論文詳細

Review on Optimization of Injection Molding Process Parameter for Reducing Shrinkage of High Density Polyethylene (HDPE) material

1. 概要:

- 論文名: Review on Optimization of Injection Molding Process Parameter for Reducing Shrinkage of High Density Polyethylene (HDPE) material

- 著者: Harshal P. Kale, Dr. Umesh V. Hambire

- 出版年: 2015

- 掲載誌: International Journal of Science and Research (IJSR)

- キーワード: Injection molding, Taguchi method, shrinkage, H.D.P.E.

2. 要旨:

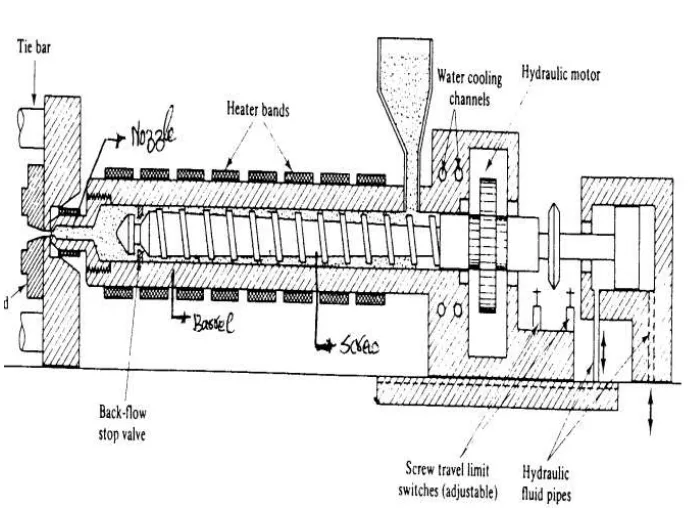

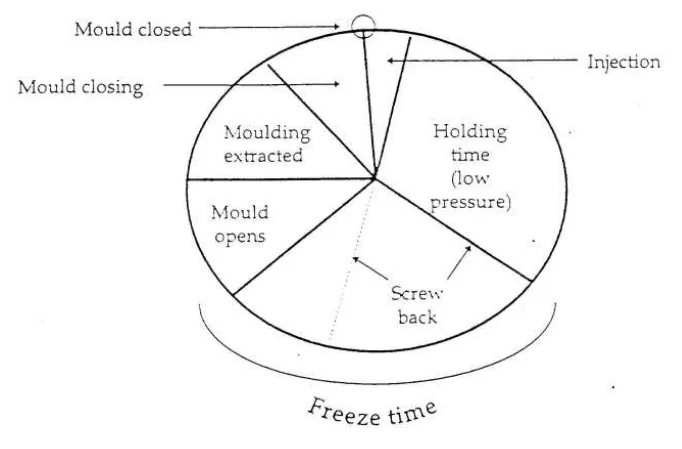

射出成形は最も広く利用されている高分子材料の製造プロセスです。これは金属のダイカストから発展しましたが、溶融金属とは異なり、ポリマー溶融物は高い粘度を持ち、単純に金型に注ぎ込むことはできません。代わりに、ポリマーを中空の金型キャビティに射出するためには大きな力が必要です。また、固化中の金型内でのひけを避けるために、より多くの溶融物を金型に充填(パッキング)する必要があります。射出成形プロセスは、基本的にはプラスチックペレットを成形品に変換する逐次的な操作です。同一の部品が、ペレットまたは粉末樹脂の溶融、それに続く高圧下でのポリマー溶融物の中空金型キャビティへの射出を含む周期的なプロセスを通じて生産されます。本稿では、タグチメソッドのDOE技術によって最小のひけを得るための最適な射出成形条件に関するレビューを行いました。HDPE材料について様々な観察が行われました。最適なプロセスパラメータの決定は、S/N比に基づいて行われました。

3. 序論:

射出成形は、プラスチック製部品を製造する最も一般的な方法です。このプロセスは、加熱され溶融したプラスチックを、製造される部品の形状をした金型に射出または圧入することを含みます。冷却・固化後、部品は取り出され、プロセスが継続されます。このプロセスは、ねじ、ばね、ヒンジなどの無限の種類の詳細を含む、無限の種類の部品設計を単一の成形操作で生産することができます。プラスチックは、高分子量の天然または合成ポリマーとして定義されます。プラスチックには熱可塑性樹脂と熱硬化性樹脂の2種類があり、射出成形では主に熱可塑性樹脂が使用されます。

4. 研究の要約:

研究トピックの背景:

射出成形は、複雑な形状のプラスチック部品を高い寸法精度で製造するために広く用いられています。しかし、成形プロセス中に発生する「ひけ」は、製品の品質を損なう主要な欠陥の一つです。このひけは、機械、金型、材料、作業者、そしてプロセスパラメータなど、多数の要因に影響されます(図3参照)。特に高密度ポリエチレン(HDPE)は、その優れた機械的特性と加工性から広く使用されていますが、ひけを制御することが重要な課題となっています。

従来の研究の状況:

多くの研究者([5], [8])が射出成形プロセスパラメータが成形品のひけに与える影響を研究してきました。Oktemら[9]は、タグチメソッドを用いて薄肉部品のそり問題を低減し、Vaatainenら[10]は、成形品の外観品質に対するパラメータの影響を調査しました。Shenら[11]は、CAEとタグチ技術を組み合わせてひけへの影響を研究しました。これらの研究は、ひけの最適化にはパラメータの最適化と実験計画が必要であることを示しています。

研究の目的:

本研究の目的は、HDPE材料の射出成形におけるひけを最小化するための最適なプロセスパラメータ設定を特定するために、タグチメソッドと分散分析(ANOVA)を用いたアプローチに関する文献をレビューすることです。特に、S/N比を用いて最適なプロセスパラメータの組み合わせを決定する方法論の有効性を明らかにすることを目的としています。

中核研究:

本稿は、タグチメソッドの哲学に基づいた品質改善アプローチに焦点を当てています。タグチメソッドは、少ない実験回数でプロセス全体を調査できる直交配列表を使用し、品質特性のばらつきを評価するために平均値の代わりにS/N比を用います。ひけのような最小化が望まれる特性に対しては、「スモール・ザ・ベター」のS/N比が使用されます。このレビューでは、溶融温度、射出圧力、保圧、保圧時間、冷却時間などのパラメータがHDPEのひけに与える影響を調査し、最適化するための枠組みを提示しています。

5. 研究方法論

研究デザイン:

本稿はレビュー論文であり、特定の実験を行ったものではありません。代わりに、タグチメソッドを射出成形プロセスの最適化に適用した既存の研究を分析・統合しています。タグチメソッドは、以下の3つの設計段階に基づいています。

- コンセプト設計(システム設計)

- パラメータ設計

- 許容差設計 本レビューでは、特にコストに影響を与えずに品質を向上させる「パラメータ設計」に焦点を当てています。

データ収集と分析方法:

レビューされた研究では、タグチメソッドの直交配列表を用いて実験が計画されています。得られた結果(この場合はひけの測定値)は、S/N比に変換されて分析されます。ひけは最小化することが目的であるため、「スモール・ザ・ベター」の特性式が用いられます。

- スモール・ザ・ベター: S/N = -10 log 10(1/n Σ yi²) このS/N比が最も高くなるパラメータの組み合わせが、最適条件として選定されます。

研究のトピックと範囲:

本レビューの範囲は、高密度ポリエチレン(HDPE)材料の射出成形に限定されています。調査対象となる品質特性は「ひけ」であり、これを最小化するためのプロセスパラメータ(溶融温度、射出圧力、保圧、保圧時間、冷却時間など)の最適化に焦点を当てています。

6. 主要な結果:

主要な結果:

文献レビューを通じて、以下の点が主要な結果として結論付けられています。

- タグチメソッドは、射出成形のような多くのパラメータが絡むプロセスにおいて、製品やプロセスを制御不能なノイズ要因に対して鈍感にするための、非常に効果的で頑健な設計手法です。

- 少ない実験回数でプロセス全体を調査できるため、実験にかかる時間とコストを大幅に削減できる可能性があります。

- S/N比、特に「スモール・ザ・ベター」特性は、ひけのような品質損失を最小化するための効果的な評価指標です。

- 溶融温度、射出圧力、保圧、保圧時間、冷却時間が、HDPEのひけに影響を与える主要なプロセスパラメータであることが、複数の研究で確認されています。

図のリスト:

- Figure 1: Injection molding machine set up

- Figure 2: Cycle of Operations

- Figure 3: Cause and Effect Diagram

7. 結論:

最適化技術に関する文献レビューにより、特にプロセス変数の最適設定のための実験計画法に基づくアプローチが、産業界で成功裏に適用されていることが明らかになりました。タグチメソッドは、環境変数のような制御不能な要因に対して製品/プロセスを鈍感にするための頑健な設計技術です。タグチアプローチは、製品やプロセスの開発、品質改善において、実験時間とコストを節約する可能性があります。製品やプロセスの設計段階でのオフライン実験が非常に価値があることには、一般的な合意があります。ノイズ変数の変動に対して製品やプロセスを鈍感に設計することで品質損失を低減することは、統計学者や品質技術者にとって新しい概念です。タグチメソッドとANOVAを用いて、溶融温度、射出圧力、保圧、保圧時間、冷却時間がHDPE材料のひけに与える影響を調査しました。

8. 参考文献:

- [1] Chang TC, Faisen E."Shrinkage behavior and optimization of injection molded parts studied by the Taguchi method", polymer Engg Sci 2001; 41:703-10.

- [2] H. Zhou, Y. Zhang J. Wen, D. Li "an acceleration method for minimization of shrinkage" International Journal of Advance Manufacturing Technology, 37, pp1006-1022.

- [3] Mohd. Muktar Alam, Deepak Kumar, "Reducing shrinkage in plastic injection moulding using Taguchi method in Tata magic head light", International journal of science and research (IJSR), India onlineISSN:2319-70654.

- [4] K. Krishnaiah, P. Shahabudeen,”Applied design of experiment and Taguchi method", PHI learning private limited. Delhi-110092. 2013.

- [5] Vaatainen O, pentti J "Effect of processing parameters on quality of injection molded parts using Taguchi parameter design method", plastic Rubber Compos1994:21:2117.

- [6] Sajjan Kumar Lal, Dr. Hari Vasudevan, " Optimization of injection molding process parameter in the molding of Low Density polyethylene (LDPE)", International journal of Engineering Research and Development, e-ISSN:2278-067X, p-ISSN:2278-800X, volume 7, issue 5, pp. 35-39.

- [7] S. Kamaruddin, Zahid A. Khan and S. H. Foong, "Application of Taguchi method in the Optimization of Injection moulding parameters for manufacturing products from plastic blend", IACSIT international journal of engineering and technology, vol2, no 6, December2010.

- [8] Shi W. Lee, Seokyoung Ahn, "Effect of process parameter in plastic, metal and ceramic injection molding process", Korea-Australia Rheology journal, vol 123, No3, september2011, pp127-138.

- [9] D. Mathivanan, M. Nouby and R. Vidhya, "Minimization of sink markdeffectsin injection molding process Taguchi approach", International journal of Engineering Science and Technology, vol 2, No 2, 2010, pp 13-22.

- [10] M. Stanek, D. Manas, M. Manas, O Suba, "Optimization of injection molding process", International journal of Mathematics and computers in simulation, issue 5, volume 5, 2011, pp 413-421.

- [11] Aliraza Akbarzadeh and mohammad Sadhegi, "parameter study in plastic Injection molding process using statistical method and IWO algorithm", International Journal of molding and optimization, volume1, No 2, June 2011, pp 141-145.

- [12] M. V. Kavade, S. D. Kadam, "Parameter optimization of injection molding of polypropylene by using Taguchi methodology:, IOSR Journal of Mechanical and Civil Engineering(IOSR-JMCE), ISSN:22781684, volume 4, issue 4, pp 49-58.

- [13] G. Pötsch and W. Michaeli, "Injection moulding: An introduction", Munich: Hanser Publishers, 1995.

- [14] J. A. Brydson, "Plastic materials", Butterworth-Heinmann: Oxford, 1995.

- [15] D. V. Rosato, M. G. Rosato, "Injection moulding handbook" Massachusetts: Kluwer Academic Publishers, 2000.

- [16] M. C. Huang and C. C. Tai, "The effective factors in the warpage problem of an injection-moulded part with a thin shell feature", J. Mat. Proc. Tech., vol. 110, 2001, pp. 1-9.

- [17] M. Altan, “Reducing Shrinkage in Injection Mouldings via the Taguchi, ANOVA and Neural Network Methods", j. Mat. & Design, vol. 31, 2010, pp. 599–604

- [18] Neeraj Singh Chauhan and Shahzad Ahmad "Optimization of Cycle Time of DVD-R Injection Moulding Machine" by International Journal of Engineering and Technology (IJES

結論と次のステップ

この研究は、射出成形におけるひけの低減という重要な課題を解決するための貴重なロードマップを提供します。その知見は、品質を向上させ、欠陥を減らし、生産を最適化するための、データに基づいた明確な道筋を示しています。

株式会社STI C&Dは、最先端の産業研究を応用してお客様の最も困難な技術的課題を解決することに尽力しています。このホワイトペーパーで議論されている問題がお客様の研究目標と一致する場合、これらの高度な原則をお客様の研究にどのように適用できるかについて、ぜひ当社のエンジニアリングチームにご相談ください。

専門家によるQ&A:

- Q1: HDPE射出成形におけるひけの主な原因と、それがなぜ問題なのですか? A1: ひけは、金型内で溶融したポリマーが冷却・固化する際の体積収縮によって発生します。これは、製品の寸法精度を悪化させ、外観不良を引き起こすため、重大な品質問題となります。論文の序論で述べられているように、射出成形は精密な部品を製造するために用いられるため、ひけの制御は不可欠です。

- Q2: タグチメソッドは、ひけを低減するために射出成形プロセスをどのように最適化するのですか? A2: タグチメソッドは、「直交配列表」を用いた効率的な実験計画法(DOE)により、多くのプロセスパラメータの中から品質に最も影響を与える因子を特定します。そして、「S/N比」という指標を用いて、環境変化などのノイズに強い(頑健な)最適なパラメータの組み合わせを見つけ出します。これにより、試行錯誤に頼ることなく、科学的かつ効率的にひけを最小化する条件を決定できます。(出典: "Review on Optimization of Injection Molding Process Parameter for Reducing Shrinkage of High Density Polyethylene (HDPE) material", Section 4)

- Q3: レビューされた文献によると、HDPE部品のひけに最も大きな影響を与えるプロセスパラメータは何ですか? A3: Chang氏とFaison氏の研究[12]を引用している部分で述べられているように、金型温度、溶融温度、保持圧力、保持時間が、ひけの挙動に影響を与える最も重要な因子であることが示されています。これらのパラメータを最適化することが、ひけを制御する上で鍵となります。

- Q4: S/N比とは何ですか?また、ひけの分析になぜ「スモール・ザ・ベター」が使われるのですか? A4: S/N比(信号対雑音比)は、品質特性の平均値だけでなく、その「ばらつき」も考慮した評価指標です。ひけは、その値が「小さいほど良い」品質特性であるため、「スモール・ザ・ベター(望小特性)」のS/N比(S/N = -10 log 10(1/n Σ yi²))が使用されます。このS/N比を最大化することは、ひけを小さくし、かつそのばらつきも抑える、安定したプロセスを達成することを意味します。(出典: "Review on Optimization of Injection Molding Process Parameter for Reducing Shrinkage of High Density Polyethylene (HDPE) material", Section 4.1)

- Q5: 従来の実験方法と比較した、タグチメソッドの主な利点は何ですか? A5: 主な利点は、実験の効率性です。論文で述べられているように、タグチメソッドは直交配列表を用いることで、すべてのパラメータの組み合わせを試すことなく、はるかに少ない実験回数でプロセス全体を評価できます。これにより、製品開発や品質改善にかかる時間とコストを大幅に削減できる可能性があります。

著作権

- 本資料は、Harshal P. Kale氏およびDr. Umesh V. Hambire氏による論文「Review on Optimization of Injection Molding Process Parameter for Reducing Shrinkage of High Density Polyethylene (HDPE) material」を分析したものです。

- 論文の出典: Paper ID: SUB154948, International Journal of Science and Research (IJSR), Volume 4 Issue 4, April 2015

- 本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。

- Copyright © 2025 STI C&D. All rights reserved.