Balancing Cost and Quality: Finding the Sweet Spot for Returnable Material in AlSi9Cu3(Fe) HPDC

この技術概要は、[Marek Matejka]、[Dana Bolibruchová]、[Radka Podprocká]による学術論文「The Influence of Returnable Material on Internal Homogeneity of the High-Pressure Die-Cast AlSi9Cu3(Fe) Alloy」に基づいています。掲載誌:Metals。

キーワード

- 主要キーワード: リターナブル材の最適化

- 副次キーワード: 高圧ダイカスト, HPDC, AlSi9Cu3(Fe), 内部均質性, 気孔率, ミクロ組織, コスト削減

エグゼクティブサマリー

- 課題: 高圧ダイカスト(HPDC)において、コスト削減に不可欠なリターナブル材の使用は、鋳造品の内部品質を低下させるリスクを伴います。

- 手法: AlSi9Cu3(Fe)合金を使用し、リターナブル材の配合率を10%、55%、75%、90%と段階的に変更した鋳造品を製造し、そのミクロ組織、気孔率、微小硬度を分析しました。

- 重要なブレークスルー: リターナブル材の配合率が55%までは内部均質性に大きな悪影響を与えませんが、75%以上に増加すると共晶Si粒子の粗大化が顕著になることが明らかになりました。

- 結論: HPDC業界において、リターナブル材を最大50~55%まで使用することは、経済的利益と製品品質を両立させるための実行可能な戦略です。

課題:なぜこの研究がHPDC専門家にとって重要なのか

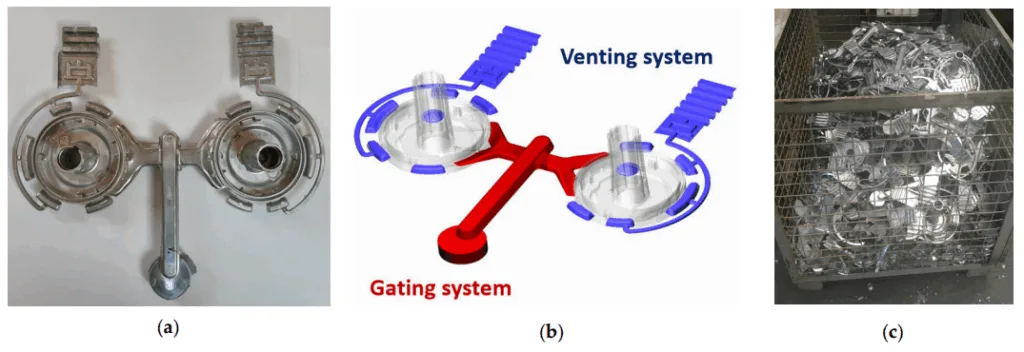

高圧ダイカスト製品の生産が拡大するにつれて、材料を最大限に活用することが求められています。湯口や堰、ベントシステムなど、製品にならなかった金属(リターナブル材)を再利用することは、製造コストを削減するために不可欠なプロセスです。しかし、このリターナブル材の再利用は、鋳造品の最終品質に悪影響を及ぼすという課題を抱えています。リターナブル材の配合率が増加すると、酸化物や水素が溶湯に混入し、気孔率の増加や組織の変質を引き起こす可能性があります。この「遺伝的特性」の持ち込みは、製品の機械的特性を損なう原因となり得ます。したがって、「コスト削減」と「品質維持」という相反する要求の最適なバランス点を見極めることは、すべてのHPDC専門家が直面する共通の課題です。

アプローチ:研究方法の解明

本研究では、業界で広く使用されているAlSi9Cu3(Fe)合金を用い、リターナブル材の配合率が鋳造品の内部均質性に与える影響を定量的に評価しました。

方法1:材料と鋳造条件

- 合金: 欧州のHPDCプロセスで最も広く使用されているサブ共晶AlSi9Cu3(Fe)合金(A226, EN AC-46,000)を使用。

- 鋳造機: Polak社製CLH 400コールドチャンバーダイカストマシンを使用。最大射出速度は3 m/s、チャンバー内の最大圧力は95 MPaに設定。

- 鋳造温度: 溶湯温度は710 ± 10 °C、金型温度は固定側160 ± 10 °C、可動側180 ± 10 °Cに管理。

- リターナブル材の配合率: 商業用純度の合金とリターナブル材(不適合品、湯口システム、ベントシステム部品)を組み合わせ、リターナブル材の割合を10% (Z10)、55% (Z55)、75% (Z75)、90% (Z90)とした4種類のバッチを準備。

方法2:分析手法

- ミクロ組織分析: 光学顕微鏡(OM)および走査型電子顕微鏡(SEM)を用いて、鋳造品の表層部と中央部のミクロ組織、特に共晶Siの形態を評価。

- 気孔率評価: Quick PHOTO INDUSTRIAL画像解析ソフトウェアを使用し、鋳造品の2つの断面における面積気孔率と気孔の真円度係数を測定。

- 微小硬度測定: 初晶α相の微小硬度を、鋳造ままの状態と熱処理後(370±5℃で3時間)の状態で測定。

ブレークスルー:主要な研究結果とデータ

本研究により、リターナブル材の配合率が鋳造品のミクロ組織と気孔率に与える具体的な影響が明らかになりました。

発見1:リターナブル材の増加は共晶Siの形態を粗大化させる

リターナブル材の配合率が75%を超えると、ミクロ組織に顕著な変化が現れました。特に、冷却速度が遅い鋳造品の中央部において、共晶Siの形態が変化しました。Z10(10%)およびZ55(55%)合金ではプレート状の形態が維持されていましたが、Z75(75%)およびZ90(90%)合金では、共晶Siが粗大で不規則な形状に変化しました(図6および図7参照)。これは、リターナブル材の増加が溶湯の凝固挙動に影響を与え、機械的特性に悪影響を及ぼす可能性のある組織を形成することを示唆しています。

発見2:気孔率はわずかに増加するも、1%未満に抑制

リターナブル材の増加は気孔率に影響を与えましたが、その影響は予想よりも限定的でした。熱処理後のA-A断面における面積気孔率の評価では、Z90合金で最も高い値である0.81%が測定されましたが、いずれの条件下でも1%を超えることはありませんでした(図13a参照)。また、気孔の真円度係数は1.5から2.1の範囲にあり、これは気孔が主に球形に近い形状(ガス気泡)であることを示しています。この結果は、リターナブル材の配合率を管理することで、気孔率を許容範囲内に維持できる可能性を示しています。

研究開発および生産現場への実践的示唆

- プロセスエンジニア向け: 本研究は、バッチ配合においてリターナブル材の割合を50~55%以下に調整することが、望ましいミクロ組織を維持し、特に鋳造品のホットスポットにおける共晶Siの粗大化を抑制する上で有効であることを示唆しています。

- 品質管理チーム向け: 論文の図13aおよび図14aのデータは、リターナブル材の割合と熱処理が面積気孔率に与える影響を示しています。気孔率は増加傾向にあるものの、すべての条件下で1%未満に留まっており、これは新しい品質検査基準を策定する際の参考情報となり得ます。

- 設計エンジニア向け: 凝固時の冷却速度が遅い領域(ホットスポット)では、高いリターナブル材配合率が欠陥形成(共晶Siの粗大化)に影響を及ぼすことが示されました。これは、初期設計段階で肉厚の変化や冷却効率を考慮することの重要性を示唆しています。

[DETAILED ACADEMIC SUMMARY (AUTHOR'S VOICE),STYLE SHIFT DIRECTIVE]

論文詳細

高圧ダイカストAlSi9Cu3(Fe)合金の内部均質性に対するリターナブル材の影響

1. 概要:

- タイトル: The Influence of Returnable Material on Internal Homogeneity of the High-Pressure Die-Cast AlSi9Cu3(Fe) Alloy

- 著者: Marek Matejka, Dana Bolibruchová and Radka Podprocká

- 発表年: 2021

- 掲載誌/学会: Metals

- キーワード: aluminium alloy AlSi9Cu3; returnable material; HPDC; microstructure; porosity

2. 要旨:

今日、高圧ダイカスト技術は工業生産に不可欠な要素となっている。高い生産性、機械加工要件の削減、そしてアルミニウム合金の軽量かつ有利な特性は、様々な産業向けの多数の部品生産において理想的な組み合わせを形成する。本論文の実験パートでは、AlSi9Cu3(Fe)合金からなる鋳造品の内部均質性(ミクロ組織、気孔率、微小硬度)に依存する、バッチ中のリターナブル材と商業用純度合金の比率の変化の分析に焦点を当てる。バッチにおけるリターナブル材の使用は、アルミニウム溶湯の最大利用を達成するための重要な要素であり、生産の経済効率を高め、環境へのより好ましい影響をもたらす。構造分析により、バッチ中のリターナブル材の増加は、共晶Siの形態変化として明確に現れたことが示された。バッチ中のリターナブル材含有量を75%に増加させた後、共晶Si粒子の形態に負の変化が観察された。制御断面における気孔率の評価では、バッチ中のリターナブル材の増加の影響が示され、90%のリターナブル材を含む合金だけでなく、55%のリターナブル材を含む合金でも最も悪い結果が得られた。

3. 緒言:

自動車生産の発展は、高圧ダイカスト技術によって生産される非鉄金属製鋳造品の需要を大幅に増加させた。自動車部品として高圧鋳造品を使用することは、総重量の削減とそれに伴う燃料消費の減少につながり、環境に大きなプラスの影響を与える。高圧ダイカスト製品の生産トレンドの増加に伴い、バッチ材料の最大利用という要求も高まっている。そのため、残った未使用の金属(湯口、ライザー、ベントシステムなど)が後続の生産で使用される。リターナブル材をアルミニウム溶湯への添加剤として使用することは、遺伝的特性の導入により生産される鋳造品の最終品質に負の影響を与えることとも関連している。一定比率のリターナブル材を含む溶湯の準備における重要な要素は、製品品質において(一次材料の溶湯からの鋳造品の生産と比較して)変わらない結果を達成するために、その最適量と処理方法を正しく決定することである。リターナブル材の割合が増加するにつれて、永久変形が発生し、結果として得られる鋳造品の構造における気孔率が増加する。リターナブル材と共に、大量の望ましくない元素が溶解プロセスに導入される。しかし、リターナブル材は、投入コストの削減により、生産プロセスにおいて不可分な部分を形成する。

4. 研究の概要:

研究トピックの背景:

高圧ダイカスト(HPDC)は、大量の鋳造品を高い寸法精度で生産するための費用対効果の高いプロセスである。しかし、気孔はHPDCの主要な欠点であり、鋳造品の機械的特性に深刻な影響を与える可能性がある。経済的および環境的観点からリターナブル材の使用は不可欠であるが、酸化物や水素の混入源となり、品質低下のリスクを高める。

従来研究の状況:

リターナブル材の使用が酸化物層や水素含有量を通じて溶湯を汚染し、気孔率を増加させることが知られている。気孔の主な原因は、金型充填中の空気の巻き込み、凝固収縮、および酸化物層の形成であるとされている。特に、鉄含有量を意図的に高めた二次合金は、金型への溶着を防ぐために使用されるが、延性の高い鋳造品には適さない。

研究の目的:

本論文の主な目的は、HPDC鋳造品の内部均質性に対するリターナブル材の増加の影響を記述することである。本論文は、リターナブル材の段階的な増加に関連する気孔率とミクロ組織の変化に焦点を当て、鋳造品の要求品質を維持しつつ、バッチ中のリターナブル材の最適な割合を決定することを目的とする。

中核研究:

商業用純度のAlSi9Cu3(Fe)合金とリターナブル材の配合比率を10%、55%、75%、90%と変えた4種類の実験合金を鋳造した。これらの鋳造品から採取した試験片について、ミクロ組織(OM、SEM)、微小硬度、および面積気孔率と気孔形状を、鋳造ままの状態と熱処理後の両方で評価した。

5. 研究方法

研究デザイン:

本研究は、リターナブル材の配合率という独立変数が、ミクロ組織、気孔率、微小硬度という従属変数に与える影響を評価するための実験的デザインを採用している。4つの異なる配合率(Z10, Z55, Z75, Z90)で鋳造を行い、各条件での内部均質性を比較分析した。

データ収集・分析方法:

データ収集は、鋳造品から採取した試験片に対して行われた。ミクロ組織は光学顕微鏡(NEOPHOT 32)および走査型電子顕微鏡(VEGA LMU II)を用いて観察した。微小硬度はHanemann type Mod 32装置を用いて測定した。気孔率は、鋳造品の断面をAZ100 Multizoom Diascopic Microscopeで撮影し、Quick PHOTO INDUSTRIALソフトウェアを用いて面積と形状を評価した。

研究対象と範囲:

研究対象は、自動車産業で広く使用されるAlSi9Cu3(Fe)合金の高圧ダイカスト鋳造品である。研究範囲は、リターナブル材の配合率が鋳造品の内部均質性、特にミクロ組織(共晶Siの形態)と気孔率(面積、形状)に与える影響の評価に限定される。

6. 主要な結果:

主要な結果:

- リターナブル材の含有量が75%(Z75合金)および90%(Z90合金)に増加すると、鋳造品中央部において共晶Si粒子の粗大化が観察された。

- 面積気孔率の評価では、熱処理前の値は低く許容範囲内であった。最も高い値はA-A断面でZ90合金の0.40%、B-B断面でZ90合金の0.23%であった。

- 熱処理(370℃、3時間)により、共晶Siの球状化が観察されたが、同時にすべての鋳造品で面積気孔率が増加した。熱処理後の最大気孔率は、A-A断面のZ90合金で0.81%であった。

- 気孔の真円度係数は1.42から2.11の狭い範囲にあり、気孔が主に球形に近い形状(ガス気泡)によって形成されたことを示唆している。

- 初晶α相の微小硬度は、鋳造ままの状態ではリターナブル材の増加に伴いわずかに上昇する傾向があったが、熱処理後はZ55、Z75、Z90合金で減少した。

Figure Name List:

- Figure 1. Stator Buchse D 106/70 casting: (a) Double-cavity mould; (b) 3D model of the casting; (c) Returnable material.

- Figure 2. Place of sampling (red) of the casting for microstructure analysis: (a) Site within the casting; (b) Specimen regions evaluated.

- Figure 3. Numerical values of roundness factor “s” assigned to pore shapes.

- Figure 4. Images of the structure of the Z10 alloy casting in the cast state; OM, SEM: (a) surface region; (b) central region.

- Figure 5. Images of the structure of the Z55 alloy casting in the cast state; OM, SEM: (a) surface region; (b) central region.

- Figure 6. Images of the structure of the Z75 alloy casting in the cast state; OM, SEM: (a) surface region; (b) central region.

- Figure 7. Images of the structure of the Z90 alloy casting in the cast state; OM, SEM: (a) surface region; (b) central region.

- Figure 8. Images of the structure of the castings from the Z10 and Z55 alloys after heat treatment; OM, SEM: (a) Z10 surface; (b) Z10 central region; (c) Z55 surface; (d) Z55 central region.

- Figure 9. Images of the structure of the casting from the Z75 and Z90 alloys after heat treatment; OM, SEM: (a) Z75 surface; (b) Z75 central region; (c) Z90 surface; (d) Z90 central region.

- Figure 10. Dependence of the primary a-phase microhardness of AlSi9Cu3 alloy on the amount of returnable material in the batch and the measuring position on the specimen.

- Figure 11. Checking cuts (incisions) A-A and B-B of castings on the casting at position 1: (a) Location of cuts within the casting; (b) Location of cuts with respect to porosity in the casting.

- Figure 12. A-A cut through the casting shown in numerical simulation: (a) Display of hot spots; (b) Display of prediction of the presence of oxides and pores.

- Figure 13. Evaluation of porosity on the A-A cut (incision): (a) Areal porosity; (b) Pore roundness factor.

- Figure 14. Evaluation of porosity on the B-B cut: (a) Areal porosity; (b) Pore roundness factor.

- Figure 15. Porosity occurring near the casting walls: (a) Numerical simulation showing surface regions with increased presence of oxides; (b) Pores disrupting the geometry of the casting from Z55, after heat treatment.

7. 結論:

達成された結果に基づき、本論文は、高圧鋳造品のミクロ組織と内部均質性に対するバッチ中のリターナブル材の存在の負の影響を確認するものである。リターナブル材の含有量が増加するにつれて、特に表面近傍の領域と比較して溶湯の冷却速度が遅い鋳造品のホットスポット領域において、共晶Siの形態に負の変化(元々薄い六角板状構造の共晶粒子の粗大化)が見られる。バッチ中のリターナブル材の負の影響は、気孔率の評価では予想されたほど現れず、面積気孔率と形状気孔率はわずかに増加したに過ぎない。適用された熱処理は、共晶Siの微細化(特に中央部)に好意的に寄与したが、他方で、予想通り、面積気孔率は増加し、初晶α相の微小硬度値はZ55、Z75、Z90合金で減少した。一次合金をリターナブル材で置き換えることは経済的に有利で実行可能であるが、達成された結果を考慮すると、バッチ配合には最大50~55%のリターナブル材を使用することが適していると結論付けられる。より多くの割合(55%超)は、静的利用または周期的に応力がかからない部品(カバー、キャビネットなど)の鋳造品またはコンポーネントに使用できる。

8. 参考文献:

- Bolibruchová, D.; Matejka, M.; Michalcová, A.; Kasińska, J. Study of natural and artificial aging on AlSi9Cu3 alloy at different ratios of returnable material in the batch. Materials 2020, 13, 4538, doi:10.3390/ma13204538.

- Bolibruchová, D.; Kuriš, M.; Matejka, M.; Gabryś, K.M.; Vicen, M. Effect of Ti on Selected Properties of AlSi7Mg0.3Cu0.5 Alloy with Constant Addition of Zr. Arch. Metall. Mater. 2021. 66, 65-72, doi:10.24425/amm.2021.134760.

- Eperješi, L.; Malik, J.; Eperješi, Š.; Fecko, D. Influence of returning material on porosity of die castings. Manuf. Technol. 2013, 13, 36-39, doi:10.21062/ujep/x.2013/a/1213-2489/MT/13/1/36.

- Ragan, E. Die Casting of Metals; Michal Vašek publishing house Prešov: Slovakia, 2007. (In Slovak)

- Podprocká, R.; Bolibruchová, D. Iron Intermetallic Phases in the Alloy Based on Al-Si-Mg by Applying Manganese. Arch. Foundry Eng. 2017, 17, doi:10.1515/afe-2017-0118.

- Hosford, F.W.; Caddell. M. R. Metal forming mechanics and metallurgy, third edition. Cambridge University Press, Cambridge 2007, 330, doi:10.1017/CBO9780511811111.

- Bolibruchova, D.; Richtarech, L.; Dobosz, S.M.; Major-Gabryś. Utilisation of mould temperature change in eliminating the Al5FeSi phases in secondary AlSi7Mg0.3 alloy. Archives of Metallurgy and Materials. 2017, 62. Doi: 10.1515/amm-2017-0051

- Adamane, A.R.; Fiorese, E.; Timelli, G.; Bonollo, F.; Arnberg, L. Influence of Injection Parameters on the Porosity and Tensile Properties of High-Pressure Die Cast Al-Si Alloys. A Rev. Int. J. Met. 2015, 9, 43-53, doi:10.1007/BF03355601.

- Hernandez-Ortega, J.J.; Zamora, R.; Palacios, J.; Lopez, J.; Faura, F. An Experimental and Numerical Study of Flow Patterns and Air Entrapment Phenomena During the Filling of a Vertical Die Cavity. J. Manuf. Sci. Eng. 2010, 132, doi:10.1115/1.4002535.

- Pinto, H.; Silva, F.J.G. Optimisation of Die Casting Process in Zamak Alloys. Procedia Manuf. 2017, 11, 517-525, doi:10.1016/j.promfg.2017.07.145.

- Cao, H.; Shen, Ch.; Wang, Ch.; Xu, H. Zhu. Direct Observation of Filling Process and Porosity Prediction in High Pressure Die Casting. Materials 2019, 12, 1099, doi:10.3390/ma12071099.

- Cao, L.; Liao, D.; Sun, F.; Chen, T.; Teng, Z.; Tang, Y. Prediction of gas entrapment defects during zinc alloy high-pressure die casting based on gas-liquid multiphase flow model. Int. J. Adv. Manuf. Technol. 2018, 94, doi:10.1007/s00170-017-0926-5.

- Swillo, S.J.; Perzyk, M. Surface Casting Defects Inspection Using Vision System and Neural Network Techniques. Arch. Foundry Eng. 2013, 13, doi:10.2478/afe-2013-0091.

- Patel, J.M.; Pandya, Y.R.; Sharma, D.; Patel, R.C. Various Type of Defects on Pressure Die Casting for Aluminium Alloys. Ijsrd Int. J. Sci. Res. Dev. 2017, 5, 2321-0613.

- Bruna, M.; Remišová, A.; Sládek, A. Effect of Filter Thickness on Reoxidation and Mechanical Properties of Aluminium Alloy AlSi7Mg0.3. Arch. Metall. Mater. 2019, 64, 55-60, doi:10.24425/amm.2019.129500.

- Bonollo, F.; Gramegna, N.; Timelli, G. High-Pressure Die-Casting: Contradictions and Challenges. J. Miner. Met. Mater. Soc. 2015, 67, doi:10.1007/s11837-015-1333-8.

- Belov, N.A.; Aksenov, A.A.; Eskin, D.G. Iron in Aluminium Alloys, Alloying Element; Taylor and Francis: New York, NY, USA, 2002, doi:10.1201/9781482265019.

- Samuel, A.M.; Samuel, F.H.; Doty, H.W. Observations on the formation of β-A15FeSi in 319 type Al-Si alloys, J. Mater. Sci. 1996, 31, 5529-5539, doi:10.1007/BF01159327.

- Niklasa, A.; Bakedano, A.; Orden, S.; da Silva, M.; Noguésc, E.; Fernández-Calvo, A.I. Effect of microstructure and casting defects on the mechanical properties of secondary AlSi10MnMg(Fe) test parts manufactured by vacuum assisted high pressure die casting technology. Mater. Today Proc. 2015, 2, 4931–4938, doi:10.1016/j.matpr.2015.10.059.

- Vicen, M.; Fabian, P.; Tillová, E. Self-Hardening AlZn10Si8Mg Aluminium Alloy as an Alternative Replacement for AlSi7Mg0.3 Aluminium Alloy. Arch. Foundry Eng. 2017, 17, 139–142, doi:10.1515/afe-2017-0106.

- Chai, G., BÄckerud, L., RØlland, T. Dendrite coherency during equiaxed solidification in binary aluminum alloys, Metall. Mater. Trans. A 1995, 26, 965–970, doi:https://doi.org/10.1007/BF02649093.

- Žbontar, M.; Petrič, M.; Mrvar, P. The Influence of Cooling Rate on Microstructure and Mechanical Properties of AlSi9Cu3. Metals 2021, 11, 186, doi:10.3390/met11020186.

- Timelli, G.; Bonollo, F. The influence of Cr content on the microstructure and mechanical properties of AlSi 9Cu 3(Fe) die-casting alloys. Mater. Sci. Eng. A 2010, 528, 273–282, doi:10.1016/j.msea.2010.08.079.

- Timelli, G.; Bonollo, F. The Effects of Microstructure Heterogeneities and Casting Defects on the Mechanical Properties of High-Pressure Die-Cast AlSi9Cu3(Fe) Alloys. Metall. Mater. Trans. A 2014, 45, doi:10.1007/s11661-014-2515-7.

- Khan, S.; Elliott. R. Quench modification of aluminium-silicon eutectic alloys. J. Mater. Sci. Vol. 1996, 31, 3731-3737, doi:https://doi.org/10.1007/BF00352787.

- ASM Handbook, ASM International. Handbook Committee. Taylor Fr. 1998, 1521.

- Bolibruchová, D.; Pastirčák, R. Foundry Metallurgy of Non-Ferrous Metals; Publishers of University of Žilina EDIS Publishers Center of University of Žilina: Žilina, Slovakia, 2018. (in Slovak)

専門家Q&A:あなたの疑問に答えます

Q1: なぜ370°Cで3時間の熱処理が選択されたのですか?

A1: 論文によると、この熱処理モードは、共同研究先であるRosenberg-Slovakia s.r.o.社の要求に基づいて選択されました。その目的は、鋳造品の内部応力を低減することです。このプロセスは、実際の工業生産における要件を反映しており、研究結果の実用性を高めています。

Q2: 論文では気孔の原因として空気の巻き込み、収縮、酸化物などが挙げられていますが、この研究ではどのメカニズムが支配的でしたか?

A2: 本研究では、気孔の真円度係数が1.42から2.11という狭い範囲に収まったことが示されています。この値は、気孔が鋭い角を持たない楕円形に近い形状であることを意味します。この結果から、気孔形成の主なメカニズムは、球状になりやすい気泡(空気/ガスポケット)の形成であり、それに加えてデンドライト構造を写し取るような形状のマイクロシュリンケージが組み合わさった可能性が高いと結論付けられています。

Q3: リターナブル材の増加に伴い、合金の化学組成は大幅に変化しましたか?

A3: 論文の表1に各バッチの化学組成が示されています。例えば、Si含有量は商業用純度合金の9.055%からZ75の10.93%へと増加するなど、若干の変動が見られます。しかし、論文ではこれらの化学組成の変化が観察された現象の主因であるとは論じておらず、むしろリターナブル材を再溶解する際の物理的な影響(酸化物の混入など)や凝固挙動の変化に焦点を当てています。

Q4: 観察された最も重大な悪影響は、ミクロ組織の変化と気孔率の増加のどちらでしたか?

A4: 論文の結論によれば、より顕著な悪影響はミクロ組織、特に共晶Siの形態変化(粗大化)でした。この現象は、冷却速度の遅いホットスポット領域で特に顕著でした。一方で、面積気孔率の増加は「わずか(slightly)」と表現されており、ミクロ組織の変化の方がより重大な品質への影響要因と見なされています。

Q5: 結論では最大50~55%のリターナブル材が推奨されていますが、これはすべてのAlSi9Cu3(Fe)鋳造品に共通の推奨値ですか?

A5: この50~55%という上限は、一般的な用途に対する推奨値です。しかし、論文では、この割合を超える配合(55%以上)も、特定の用途においては使用可能であると付け加えています。具体的には、カバーやキャビネットのような、静的な負荷がかかる、あるいは周期的な応力を受けない部品であれば、より高いリターナブル材の配合率が許容されるとしています。

結論:より高い品質と生産性への道筋

本研究は、高圧ダイカストにおけるコスト削減と品質維持のジレンマに対し、データに基づいた明確な指針を提供しました。リターナブル材の最適化により、最大55%の配合率まではミクロ組織や気孔率に大きな悪影響を与えることなく、経済的なメリットを享受できることが実証されました。この「55%ルール」は、多くのHPDC専門家にとって、日々の生産活動における品質管理とコスト管理のバランスを取るための貴重な知見となるでしょう。

CASTMANでは、最新の業界研究を応用し、お客様の生産性と品質の向上を支援することにコミットしています。本稿で議論された課題が貴社の事業目標と合致する場合、これらの原理を貴社の部品にどのように適用できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、"[Marek Matejka]"、"[Dana Bolibruchová]"、"[Radka Podprocká]"による論文「[The Influence of Returnable Material on Internal Homogeneity of the High-Pressure Die-Cast AlSi9Cu3(Fe) Alloy]」を基にした要約および分析です。

出典: [https://doi.org/10.3390/met11071084]

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。

Copyright © 2025 CASTMAN. All rights reserved.