この論文は、高温および腐食性環境にさらされる自動車部品の材料として広く使用されているクリープAlSi10MnMg(AA365)合金の腐食挙動に関する詳細な分析を提供します。本研究では、異なるクリープ温度下で形成された金属間化合物と微細空孔に焦点を当て、腐食抵抗と微細構造の相関関係を調査しています。

1. 概要:

- タイトル: 高圧ダイカスト(HPDC)で製造されたクリープAlSi10MnMg(AA365)合金の腐食挙動の評価 (Evaluation of Corrosion Behavior on Crept AlSi10MnMg (AA365) Alloy Produced by High-Pressure Die-Casting (HPDC))

- 著者: Seonghwan Park, Cheolmin Ahn, Eunkyung Lee

- 発表年: 2021年

- 掲載ジャーナル: Applied Sciences, MDPI

- キーワード: アルミニウム合金; 腐食; 微細構造; 温度; 金属間化合物 (aluminum alloy; corrosion; microstructure; temperature; intermetallic compounds)

2. 研究背景:

- 研究トピックの社会的/学術的背景:

- 自動車、海洋、航空宇宙などの産業における軽量材料の需要増加は、環境規制と燃費効率の向上要求によって推進されています。

- アルミニウム合金は、軽量、優れた耐食性、高い強度対重量比などの有利な特性により、注目を集めています [1]。

- AlSi10MnMg(Silafont-36、AA365)合金は、優れた鋳造性、耐摩耗性、耐食性、および高い伸びで知られる主要なアルミニウム-シリコン合金です [2]。

- 高圧ダイカスト(HPDC)は、AA365合金の主要な製造方法であり、高い生産性と複雑な部品の製造を可能にしています [3,4]。

- HPDC AA365合金は、高温および腐食性環境下で動作する自動車部品、特にシリンダーヘッドやエンジンブロックなどのパワートレインシステムに広く使用されています [2]。

- 既存研究の限界:

- これまでの研究では、AlSi10MnMg合金の微細構造、鋳造欠陥、熱処理、機械的特性、耐食性など、さまざまな特性が調査されてきましたが [11-14]、クリープ条件下での腐食挙動の理解にはギャップがあります。

- 既存の研究では、AlSi10MnMg合金の特性はT4およびT6熱処理後の冷却速度によって変化すること [9]、および高温および応力下で優れたクリープ抵抗が観察されていることが示されています [2]。しかし、高温下で印加された応力の影響を受けるAlSi10MnMg合金の腐食特性は、十分に調査されていません。

- 研究の必要性:

- クリープを受けたAlSi10MnMg合金の腐食挙動に関する理解の不足に対処するため、本研究は微細構造の観点から腐食を調査することを目的としています。

- 本研究は、クリープ条件下での耐食性と金属間化合物や微細空孔などの微細構造的特徴との相関関係を明らかにすることにより、自動車産業用途におけるAA365合金の信頼性と長期的な構造性能の向上に貢献することを目指しています。

- この関係を理解することは、長期的な温度と応力にさらされる部品の腐食を予測し、軽減するために重要です。

3. 研究目的と研究課題:

- 研究目的:

- 主な目的は、微細構造の観点からクリープを受けたAlSi10MnMg合金(AA365)の腐食挙動を調査することです。

- 本研究は、さまざまな温度と応力下でクリープを受けたAA365合金の耐食性と微細構造、特に金属間化合物と微細空孔との相関関係を確立することを目指しています。

- 最終的に、本研究は自動車産業用途におけるこの合金の信頼性と長期的な構造性能の向上に貢献することを目指しています。

- 主な研究課題:

- 異なるクリープ温度(373 K、473 K、573 K)は、HPDC AA365合金の微細構造、特に金属間化合物と微細空孔の形成と分布にどのように影響を与えるか?

- クリープを受けたAA365合金の微細構造と、腐食性環境におけるその耐食性との関係は?

- 金属間化合物の密度と種類、または微細空孔の存在は、クリープを受けたAA365合金の腐食挙動にどちらがより大きな影響を与えるか?

- 研究仮説:

- クリープを受けたAA365合金の微細構造、特に金属間化合物と微細空孔の密度と特性は、クリープ温度によって大きく変化する。

- 異なるクリープ温度によって誘起される微細構造の変化は、AA365合金の耐食性に直接影響を与える。

- 微細空孔よりも金属間化合物が、微小ガルバニック腐食の可能性のために、クリープを受けたAA365合金の腐食挙動に影響を与える主要な要因であると仮説を立てる。

4. 研究方法:

- 研究デザイン:

- 本研究では、クリープを受けたHPDC AA365合金の腐食挙動を評価するために実験的研究デザインを採用しました。

- 異なる温度でクリープ試験を実施して微細構造の変化を誘起し、その後、電気化学的腐食試験と詳細な微細構造分析を行いました。

- データ収集方法:

- クリープ試験: HPDC AA365合金の円筒形クリープ試験片を、3つの異なる温度:373 K(190 MPa)、473 K(120 MPa)、および573 K(80 MPa)でクリープ試験にかけました。これらの条件は、金属間化合物の形成と再溶解を確実にするための予備実験に基づいて選択されました。

- 電気化学的腐食試験: 3.5 wt%塩化ナトリウム(NaCl)溶液中で、室温で、コンピューター制御のGAMRYポテンショスタットと3電極電気化学セルシステムを使用して、サイクリックポテンシオダイナミック分極(CPDP)および開回路電位(OCP)測定を実施しました。

- 微細構造分析:

- 走査型電子顕微鏡(SEM)およびエネルギー分散型X線分光法(EDS): FE-SEM(MIRA3、Tescan)とEDSを使用して、クリープおよび腐食サンプルの微細構造を調査し、金属間相の元素組成を特定しました。

- 電子プローブX線マイクロアナライザー(EPMA): EPMA(JXA-8230、JEOL)を使用して、Alマトリックス中に分布する金属間相の化学元素を分析しました。

- 分析方法:

- 電気化学データ分析: Gamry Echem Analystソフトウェアを使用してCPDP曲線を分析しました。ターフェル外挿法を用いて、腐食電位(Ecorr)と腐食電流密度(Icorr)を決定しました。

- 微細構造分析: SEMおよびEPMA画像分析により、金属間化合物と微細空孔の形態、分布、組成を特徴付けました。EDS分析は、金属間相の種類を特定するために使用されました。

- 相関分析: 微細構造的特徴(金属間化合物の密度と種類、微細空孔の存在)と電気化学的腐食パラメータ(EcorrおよびIcorr)を相関させ、微細構造と腐食挙動の関係を理解しました。

- 研究対象と範囲:

- 本研究は、リオティント(米国)から供給されたHPDC AA365(Silafont 36)アルミニウム合金に焦点を当てました。

- 3つのクリープサンプルを調査しました:特定の印加応力下で373 K、473 K、および573 Kでクリープを受けたAA365合金。

- 腐食試験は、腐食性環境をシミュレートするために3.5 wt%NaCl溶液中で実施しました。

- クリープおよび腐食プロセスによって誘起された変化を評価するために、クリープおよび腐食サンプルの両方で微細構造分析を実施しました。

5. 主な研究結果:

- 主な研究結果:

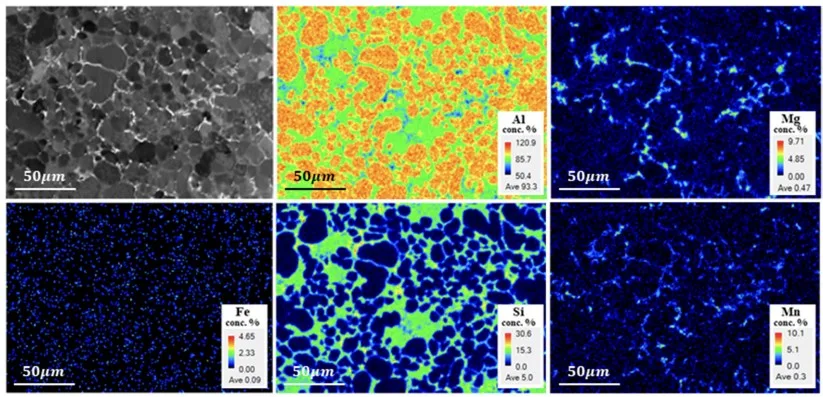

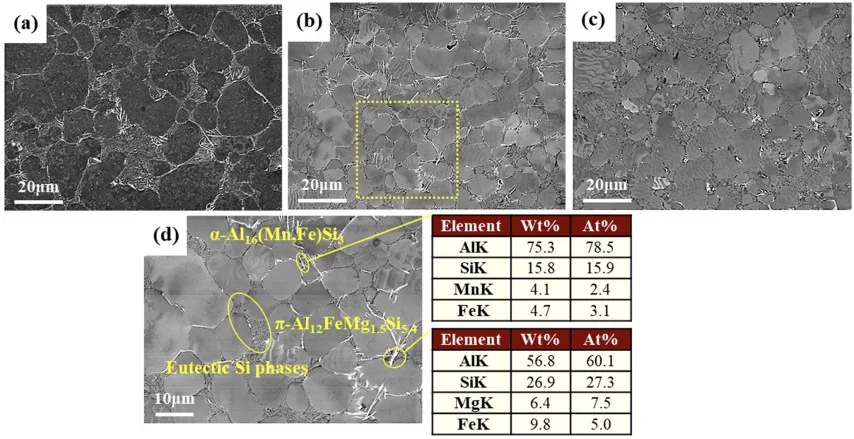

- 微細構造: 473 Kでクリープを受けたAA365合金は、373 Kおよび573 Kでクリープを受けた合金と比較して、金属間相の密度が有意に高くなりました(図1b)。573 Kでクリープを受けた合金は、金属間化合物の密度が最も低くなりました(図1c)。EDSおよびEPMA分析により、脆性金属間化合物はπ-Al12FeMg1.5Si5およびα-Al16(Mn,Fe)Si3として特定されました(図1d、図2)。

- 腐食電位(Ecorr): 腐食電位は、373 K、473 K、および573 Kでクリープを受けたAA365合金で、それぞれ-687.0 mVSCE、-684.0 mVSCE、および-673.0 mVSCEでした(表2)。腐食電位は、573 Kサンプルで最も高くなりました(負の絶対値が最も小さい)。

- 腐食電流密度(Icorr): 腐食電流密度は、473 Kでクリープを受けたAA365合金で最も高く、値は13.3 × 10-6 Acm-2であり、373 Kでの8.02 × 10-6 Acm-2および573 Kでの0.51 × 10-6 Acm-2と比較して高くなりました(表2)。

- 腐食形態: 金属間化合物の近傍のAlマトリックスに局所的な腐食が観察され、微小ガルバニック腐食を示唆しています(図5)。473 Kでクリープを受けた合金は、最も深刻な腐食を示しました。

- 統計的/定性的分析結果:

- 腐食電位(Ecorr):

- 373 K: -687.0 mVSCE

- 473 K: -684.0 mVSCE

- 573 K: -673.0 mVSCE

- 腐食電流密度(Icorr):

- 373 K: 8.02 × 10-6 Acm-2

- 473 K: 13.3 × 10-6 Acm-2

- 573 K: 0.51 × 10-6 Acm-2

- 腐食電位(Ecorr):

- データ解釈:

- 473 Kでクリープを受けたAA365合金における金属間化合物の密度が高いのは、クリープ中に過飽和α-Alマトリックスから非平衡溶質原子が析出したためと考えられます。

- 573 Kでの金属間化合物の密度が低いのは、より高温でこれらの相がAlマトリックスに再溶解したためです。

- 腐食電位の結果は、腐食プロセスが573 Kサンプルで最も遅く、473 Kサンプルで最も速いことを示しています。

- 473 Kサンプルの腐食電流密度が有意に高いことは、大量の金属間化合物が腐食を促進することを示唆しています。

- 金属間化合物の周囲の局所的な腐食は、金属間相(カソード)とAlマトリックス(アノード)間の微小ガルバニック腐食が主要な腐食メカニズムであることを裏付けています。

- 本研究は、金属間化合物の量が、クリープを受けたAA365合金の腐食において、微細空孔よりも重要な要因であると推測しています。

- 図のリスト:

- 図1. クリープを受けたHPDC AA365合金の微細構造のSEMおよびEDS分析:(a)373 Kでクリープを受けたAA365合金、(b)473 Kでクリープを受けたAA365合金、(c)573 Kでクリープを受けたAA365合金、(d)473 Kでクリープを受けたAA365合金の高倍率顕微鏡写真およびEDS分析。

- 図2. 373 Kでクリープを受けたAA365合金のEPMA顕微鏡写真および化学元素分布図:Al、Mg、Fe、Si、Mn。

- 図3. 3.5 wt%NaCl中のクリープを受けたAA365合金の開回路電位(OCP)の浸漬時間による変化:(a)373 Kでクリープを受けたAA365合金、(b)473 Kでクリープを受けたAA365合金、(c)573 Kでクリープを受けたAA365合金。

- 図4. 3.5 wt%NaCl中のクリープを受けたHPDC AA365合金のサイクリックポテンシオダイナミック分極(CPDP)曲線。

- 図5. 3.5 wt%NaCl中の電気化学試験後の攻撃によるクリープを受けたHPDC AA365合金の腐食表面形態のSEMおよびEDS分析:(a)373 Kでクリープを受けたHPDC AA365合金、(b)473 Kでクリープを受けたHPDC AA365合金、(c)573 Kでクリープを受けたHPDC AA365合金、(d)473Kでクリープを受けたHPDC AA365合金のBSE像と、Al、Si、Fe、Mg、OのEDS元素マップ。

6. 結論と考察:

- 主な結果の要約:

- クリープ温度は、HPDC AA365合金の微細構造と腐食挙動に大きな影響を与えます。

- 473 Kでのクリープは、金属間化合物の密度が最も高くなり、腐食電流密度が最も高くなり(13.3 × 10-6 Acm-2)、したがって腐食速度が最も速くなりました。

- 573 Kでのクリープは、金属間化合物の再溶解により、腐食電流密度が最も低くなり(0.51 × 10-6 Acm-2)、腐食速度が最も遅くなりました。

- 金属間化合物とAlマトリックス間の電位差によって引き起こされる微小ガルバニック腐食が、主要な腐食メカニズムとして特定されました。

- 本研究は、金属間化合物の密度が、微細空孔よりもクリープを受けたAA365合金の腐食挙動を制御する上でより支配的な要因であると結論付けています。

- 研究の学術的意義:

- 本研究は、HPDC AA365合金におけるクリープ誘起微細構造進化と腐食挙動の複雑な相互作用に関する貴重な洞察を提供します。

- 特にクリープ条件下での金属間化合物を含むアルミニウム合金の腐食メカニズムの基礎的な理解を深めます。

- 本研究の知見は、構造用合金において所望の耐食性を達成するための微細構造制御の重要性を強調することにより、材料科学および工学のより広い分野に貢献します。

- 実用的な意義:

- 本研究の結果は、高温および腐食性環境下で動作する自動車部品へのHPDC AA365合金の信頼性の高い応用に不可欠です。

- クリープ条件下での金属間化合物の耐食性に対する有害な影響を理解することで、腐食を軽減するための戦略の開発を導くことができます。

- 考えられる戦略としては、合金組成の最適化、HPDC中の凝固および冷却速度の制御、または鋳造後の熱処理を採用して、金属間相の形成と分布を管理し、それによって腐食性能を向上させることが挙げられます。

- 研究の限界:

- 本研究は、特定のクリープ条件と単一の合金組成に焦点を当てました。

- これらの知見を、より広範囲のクリープ条件、応力レベル、およびAA365合金組成または他の類似のアルミニウム合金の変動に一般化するには、さらなる研究が必要です。

- クリープ条件下での長期的な腐食挙動は、実際のアプリケーションにおける材料の耐久性を完全に評価するために、さらなる調査が必要です。

7. 今後のフォローアップ研究:

- フォローアップ研究の方向性:

- 材料の耐久性を包括的に評価するために、さまざまなクリープ条件下での長期腐食研究が推奨されます。

- 腐食挙動に対する金属間化合物の種類と分布の違いの影響を調査することで、より詳細な理解が得られます。

- 金属間相の形成を制御し、耐食性を向上させるために、調整された熱処理やマイナーな合金改質など、微細構造を修正する方法を検討することは有望な道です。

- さらなる探求が必要な分野:

- 微小ガルバニック腐食プロセスにおけるさまざまな種類の金属間化合物(β-Al5SiFe、α-Al15(Mn,Fe)3Si2、Mg2Si、π-Al8Mg3FeSi6)の正確な役割をさらに明確にする必要があります。

- 本研究では金属間化合物がより重要であることが示唆されていますが、微細空孔と金属間化合物の腐食開始と伝播に対する相乗効果の可能性については、さらなる検討が必要です。

- 3.5 wt%NaCl溶液を超えて、より複雑で現実的な腐食性環境での腐食挙動を調査することで、研究の実用的な関連性が高まります。

8. 参考文献:

- Dias, M.; Oliveira, R.; Kakitani, R.; Cheung, N.; Henein, H.; Spinelli, J.E.; Garcia, A. Effects of solidification thermal parameters and Bi doping on silicon size, morphology and mechanical properties of Al-15wt.% Si-3.2wt.% Bi and Al-18wt.% Si-3.2wt.% Bi alloys. J. Mater. Res. Technol. 2020, 9, 3460–3470.

- Ahn, C.; Jo, I.; Ji, C.; Cho, S.; Mishra, B.; Lee, E. Creep behavior of high-pressure die-cast AlSi10MnMg aluminum alloy. Mater. Charact. 2020, 167, 110495.

- Jaglinski, T.; Lakes, R. Creep Behavior of Al-Si Die-Cast Alloys. J. Eng. Mater. Technol. 2004, 126, 378–383.

- Sadeghi, M.; Mahmoudi, J. Experimental and Theoretical Studies on the Effect of Die Temperature on the Quality of the Products in High-Pressure Die-Casting Process. Adv. Mater. Sci. Eng. 2012, 2012, 1–9.

- Avalle, M. Casting defects and fatigue strength of a die cast aluminium alloy: A comparison between standard specimens and production components. Int. J. Fatigue 2002, 24, 1-9.

- Zhang, B.; Cockcroft, S.L.; Maijer, D.M.; Zhu, J.D.; Phillion, A. Casting defects in low-pressure die-cast aluminum alloy wheels. JOM 2005, 57, 36-43.

- Qi, M.; Kang, Y.; Qiu, Q.; Tang, W.; Li, J.; Li, B. Microstructures, mechanical properties, and corrosion behavior of novel high-thermal-conductivity hypoeutectic Al-Si alloys prepared by rheological high pressure die-casting and high pressure die-casting. J. Alloy. Compd. 2018, 749, 487-502.

- Lee, E.; Mishra, B. Effect of Solidification Cooling Rate on Mechanical Properties and Microstructure of Al-Si-Mn-Mg Alloy. Mater. Trans. 2017, 58, 1624-1627.

- Lee, E.; Mishra, B. Effect of Cooling Rate on the Mechanical Properties of AA365 Aluminum Alloy Heat-Treated Under T4, T5, and T6 Conditions. Int. J. Met. 2017, 12, 449-456.

- Narayanan, L.A.; Samuel, F.H.; Gruzleski, J.E. Crystallization behavior of iron-containing intermetallic compounds in 319 aluminum alloy. Met. Mater. Trans. A 1994, 25, 1761-1773.

- Niklas, A.; Bakedano, A.; Orden, S.; da Silva, M.; Nogués, E.; Fernández-Calvo, A.I. Effect of Microstructure and Casting Defects on the Mechanical Properties of Secondary AlSi10MnMg(Fe) Test Parts Manufactured by Vacuum Assisted High Pressure Die Casting Technology; Elsevier Ltd.: Amsterdam, The Netherlands, 2015; Volume 2.

- Niklas, A.; Orden, S.; Bakedano, A.; Da Silva, M.; Nogués, E.; Fernández-Calvo, A. Effect of solution heat treatment on gas porosity and mechanical properties in a die cast step test part manufactured with a new AlSi10MnMg(Fe) secondary alloy. Mater. Sci. Eng. A 2016, 667, 376-382.

- Ahn, C.; Lee, E. [ICACE2019] Effect of cooling rate on the corrosion resistance and mechanical property of AlSi10MnMg alloy. J. Korean Soc. Mar. Eng. 2019, 43, 618-624.

- Shi, J.; Pries, H.; Stammen, E.; Dilger, K. Chemical pretreatment and adhesive bonding properties of high-pressure die cast aluminum alloy: AlSi10MnMg. Int. J. Adhes. Adhes. 2015, 61, 112-121.

- Jo, I.; Ahn, C.; Lee, E. High-temperature tensile deformation behavior and failure mechanisms of Al-10Si-Mn-Mg high-pressure die-cast alloy. J. Korean Soc. Mar. Eng. 2019, 43, 788-792.

- Ji, S.; Watson, D.; Fan, Z.; White, M. Development of a super ductile diecast Al-Mg-Si alloy. Mater. Sci. Eng. A 2012, 556, 824-833.

- Aballe, A.; Bethencourt, M.; Botana, F.J.; Marcos, M.; Osuna, R. Using EIS to study the electrochemical response of alloy AA5083 in solutions of NaCI. Werkstoffe und Korrosion 2001, 52, 185–192.

9. 著作権:

- この資料は、Seonghwan Park、Cheolmin Ahn、Eunkyung Leeの論文:「高圧ダイカスト(HPDC)で製造されたクリープAlSi10MnMg(AA365)合金の腐食挙動の評価」に基づいています。

- 論文ソース: https://doi.org/10.3390/app11136227

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

著作権 © 2025 CASTMAN。無断複写・転載を禁じます。