1. 概要:

- タイトル: 高圧ダイカスト製品の欠陥分類の提案 (PROPOSAL OF A CLASSIFICATION OF DEFECTS OF HIGH-PRESSURE DIECAST PRODUCTS)

- 著者: E. Gariboldi, F. Bonollo, M. Rosso

- 発表年: 2007年

- 掲載ジャーナル/学会: la metallurgia italiana

- キーワード: 高圧ダイカスト、欠陥、分類 (high-pressire die-casting, defects, classification)

2. 研究背景:

- 研究テーマの社会的/学術的背景:

本論文は、イタリア金属協会 (Italian Association of Metallurgy) の TC「高圧ダイカスト (High pressure diecasting)」内の WG「高圧ダイカスト (HPDC) 製品の品質 (Quality of High Pressure DieCast (HPDC) products)」の現在の活動の一つを紹介するものです。このWGの現在の目標の一つは、鋳造工場が適切で比較可能な品質基準を定義できるように、共通のツールを準備し普及させることです。欠陥はダイカスト部品の重要な特徴であり、その特性と機能に大きく影響を与えることが認識されています。アルミニウム低圧および高圧ダイカスト製品における欠陥の発生は、いくつかの研究で報告されています [1, 2, 3, 4a, 5]。イタリアの47の鋳造工場が参加し、年間193,000トンのAl合金 (原材料) を扱う「高圧ダイカスト製品の品質」WGによる統計分析 [6] は、HPDC製品の経済的重要性と応用分野を強調しました (図 1a)。この調査は、HPDC産業における標準化された品質管理の必要性を強調しました。 - 既存研究の限界:

金属ダイカスト部品における既存の文献調査と工業的に採用されている欠陥分類の初期調査により、重大な限界が明らかになりました。それは、幾何学的アプローチと原因に基づいたアプローチが混在していることです。この混合は、しばしば広範囲にわたるハイブリッド分類を生み出し、一貫性がなく、異なる鋳造工場や用途に均一に適用することが困難です。さらに、既存の分類は、HPDC製品に関連する特定のニーズと管理業務を適切に扱っていない可能性があります。 - 研究の必要性:

品質基準を定義するための共通ツールの準備と普及は、WGの重要な目標です。本論文で言及されている基本的なツールは、HPDC製品の欠陥に関する共通の用語と分類システムです。標準化された分類は、いくつかの理由から不可欠です。- 鋳造工場が適切で比較可能な品質基準を定義し、実施できるようにするため。

- 鋳造工場、顧客、研究者間の欠陥に関する明確なコミュニケーションを促進するため。

- 欠陥データ分析と欠陥の種類、分布、原因間の相関関係を特定するための基礎を提供し、最終的にプロセス改善と製品品質の向上につながるため。

- ダイカスト部品の欠陥識別と不合格に関する明確な基準を確立し、鋳造工場と顧客の両方に利益をもたらすため。

3. 研究目的と研究課題:

- 研究目的:

主な研究目的は、HPDC製品の欠陥に特化した包括的な多段階ハイブリッド型分類システムを提案することです。このシステムは、HPDC部品の欠陥を特定、分類、理解するための構造化された実用的なフレームワークを提供し、最終的にダイカスト産業における品質管理と標準化の改善に貢献することを目指しています。本論文では、提案された分類のレベルIIで定義された一般的な欠陥クラスを紹介することに焦点を当てています。 - 主な研究課題:

- 鋳造工場間で一貫した品質基準の定義をサポートするために、HPDC製品の欠陥をどのように効果的に分類できますか?

- 欠陥の位置/形状と、その根本にある冶金学的起源の両方を考慮した欠陥分類システムに最適な構造は何ですか?

- 日常的な品質管理業務において、欠陥の特定と分析を容易にする、鋳造工場にとって実用的でユーザーフレンドリーな分類システムをどのように設計できますか?

- 業界内でのコミュニケーションと理解を向上させるために、HPDC欠陥に関する共通の用語を確立できますか?

- 研究仮説:

正式な仮説として明示的に述べられていませんが、研究は暗黙の仮説に基づいています。- 欠陥の位置と冶金学的起源の両方を組み込んだ多段階ハイブリッド分類システムは、既存の混合アプローチと比較して、HPDC欠陥分類のためのより包括的で実用的に有用なフレームワークを提供するでしょう。

- 標準化された用語と分類システムは、コミュニケーションを強化し、データ分析を容易にし、HPDC産業内でのより一貫性があり比較可能な品質基準の確立に貢献するでしょう。

- 分類において冶金学的起源に焦点を当てることは、欠陥の根本原因を特定し、ダイカストプロセスにおいて効果的な是正措置を実施するための貴重な出発点を提供するでしょう。

4. 研究方法

- 研究デザイン:

本研究では、既存の文献調査と工業的に採用されている鋳造部品の欠陥分類の初期調査から始まり、多面的なアプローチを採用しました。その後、WG「高圧ダイカスト製品の品質」内で広範な議論が行われ、数社のイタリアの鋳造工場からの貴重な貢献が組み込まれました。反復的なプロセスには、既存のアプローチの特定されたニーズと限界に基づいて、新しい分類システムを改良および開発することが含まれていました。提案された分類は、この協力的かつ分析的な設計プロセスの結果として提示されています。 - データ収集方法:

データ収集は主に以下を含みました。- 文献調査: ダイカストおよび関連分野における公開された研究と既存の欠陥分類システムを調査します。

- 産業調査: アルミニウム合金鋳物に関する顧客および鋳造工場の仕様を含む、鋳造工場で現在使用されている欠陥分類に関する情報を収集します。

- 専門家諮問: 鋳造工場や学界からの多様な専門知識を代表するWGメンバーからの意見やフィードバックを収集します。イタリアの鋳造工場によるHPDC生産に関する統計分析 [6] も、業界の状況に関する貴重な背景情報とデータを提供しました。

- 分析方法:

分析方法は主に質的であり、以下の点に焦点を当てました。- 比較分析: さまざまな既存の欠陥分類アプローチを分析および比較し、その長所と短所を特定し、共通のテーマとハイブリッド方法論を認識します。

- システム統合: 文献調査、産業調査、専門家諮問から得られた洞察を統合することにより、新しい分類システムを開発します。これには、分類を複数のレベルに構造化し、欠陥の位置と冶金学的起源に基づいてカテゴリを定義することが含まれていました。

- 論理的演繹: 欠陥の起源、発現、および検出方法間の関係について推論し、首尾一貫した実用的な分類フレームワークを作成します。

- 研究対象と範囲:

本研究は、アルミニウム合金製の高圧ダイカスト (HPDC) 製品の欠陥に特に焦点を当てました。範囲は冶金学的ベースの欠陥に限定されており、射出後の作業 (取り扱い、仕上げ、機械加工) と直接関連する欠陥は、製品の不合格への潜在的な寄与を認識しているものの、分類から除外されました。分類は、イタリアのダイカスト産業内の広範囲なHPDC部品および生産シナリオに適用することを目的としています。

5. 主な研究結果:

- 主な研究結果:

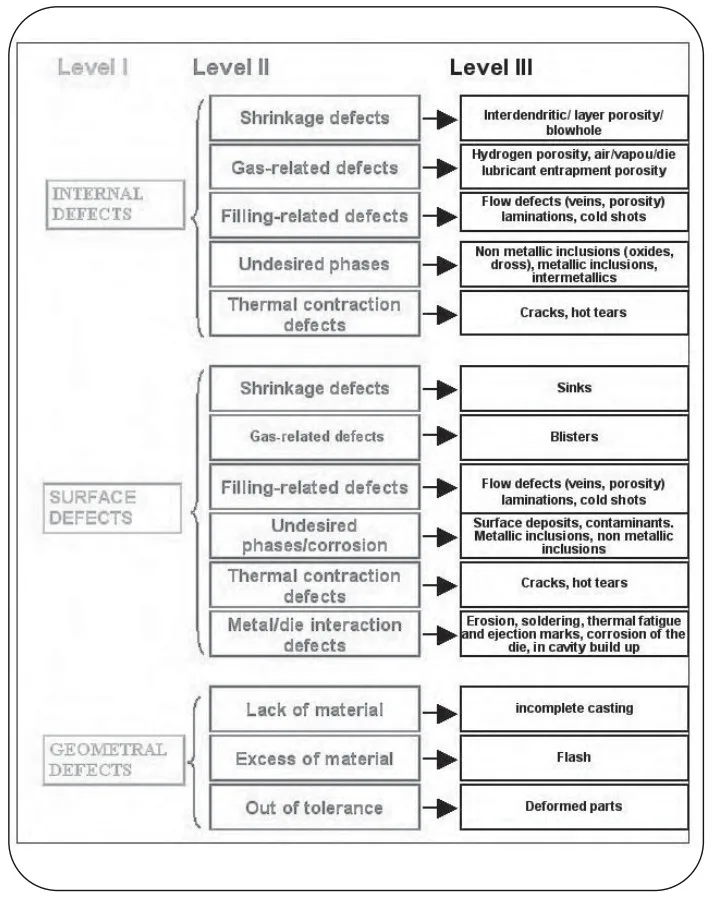

研究の主な成果は、提案されたHPDC製品の欠陥の多層ハイブリッド型分類であり、図5(イタリア語版)と図6(英語版)に概略的に示されています。この分類システムは、3つのレベルで構成されています。 - 統計的/定性的分析結果:

- 図1: 統計分析 [6] からのデータを示しています。

- 図1a: アルミニウム合金HPDC製品のさまざまな応用分野におけるイタリアおよび海外市場の売上高。自動車分野が売上高のかなりの部分を占め、次いで電気機械および家電製品が続きます。

- 図1b: 5つのダイカスト部品ファミリー間のHPDC生産(原材料)の分布。「以前のファミリーに属さないその他のダイカスト」が最大の割合(48.8%)を占め、次いで「薄肉(0.8〜3 mm)ダイカスト」(23.2%)、「安全部品用ダイカスト」(12.3%)が続きます。

- 図2: 2つの異なるHPDC製品ファミリー[6]:「薄肉(0.8〜3 mm)ダイカスト」と「安全部品用ダイカスト」の要件と管理方法を示しています。圧力気密性、安全性、外観、機械的特性、気孔率の欠如、寸法要件などの要件の重要性が、これらの異なる製品ファミリーで異なることを強調しています。対応して、採用されている管理方法(破壊試験、浸透探傷試験、圧力気密性、寸法管理、X線検査、外観検査)も重点が異なります。

- 図3: HPDC製品の不合格原因の分析結果 [7] を表示します。不合格のかなりの部分は、機械加工された表面の目視で検出された欠陥(52%)と、加圧リークテストに不合格となった鋳物(28%)に起因することが示されています。分析はさらに、機械加工作業中の不合格および機械加工/組み立て中の破損を引き起こす欠陥の冶金学的起源を分類し、ガス気孔、湯回り不良、および引け巣気孔の有病率を強調しています。たとえば、ガス気孔は、機械加工中に問題を示す鋳物(75%)、機械加工または組み立て中に破損した鋳物(85%)、および目視で検出された欠陥(57.1%)の主要な原因として特定されています。

- 図4: 既存の欠陥分類の例を示します。

- 図4a: Campbell [8] による鋳造欠陥の分類。この分類は、欠陥をガス気孔、引け巣気孔、および熱割れ、亀裂に大まかに分類しています。

- 図4b: Cocks [9] による軽合金鋳物の欠陥の分類。この分類はより詳細であり、欠陥を表面欠陥(湯回り不良、滑らかな不規則性、粗い表面)と内部欠陥(ガス気孔、引け巣気孔)に分類し、各カテゴリ内にさらにサブタイプがあります。

- 図5&6: 提案されたHPDC欠陥分類をそれぞれイタリア語版と英語版で示し、分類の3つのレベルを概説し、各カテゴリ内の欠陥タイプの例を提供します。

- 図1: 統計分析 [6] からのデータを示しています。

- データ解釈:

提案された分類システムは、鋳造工場にとって実用的な関連性を持つように設計されています。- レベルI(位置): 一般的な検査作業と整合し、位置に基づく欠陥の機能的影響を考慮しています。

- レベルII(冶金学的起源): 欠陥の根本原因に関する洞察を提供し、プロセス最適化と是正措置の出発点を提供します。

- レベルIII(特定の欠陥): 正確な欠陥識別とコミュニケーションのための詳細で標準化された用語を提供します。

- 不合格原因の分析(図3)は、HPDC製造における製品不合格を減らすために、冶金学的欠陥、特にガス気孔、引け巣気孔、および湯回り不良に対処することの重要性を裏付けています。既存の分類(図4)は、より構造化された包括的なシステムの必要性を示しており、提案された多層分類はこれを提供することを目指しています。

- 図のリスト:

- 図1: a) アルミニウム合金HPDC製品のさまざまな応用分野におけるイタリアおよび海外市場の売上高。b) 5つのダイカスト部品ファミリー間のHPDC生産(原材料)の分布。[6]

- 図2: 2つの異なるHPDC製品ファミリーの要件(上)と管理方法(下)[6]。

- 図3: HPDC製品の不合格原因の分析結果[7]。

- 図4: Campbell [8] (a) および Cocks [9] (b) による鋳造欠陥の分類。

- 図5: 提案されたHPDC欠陥分類(イタリア語版)。

- 図6: 提案されたHPDC欠陥分類(英語版)。

- 図7: ガス関連の内部および表面欠陥の例。

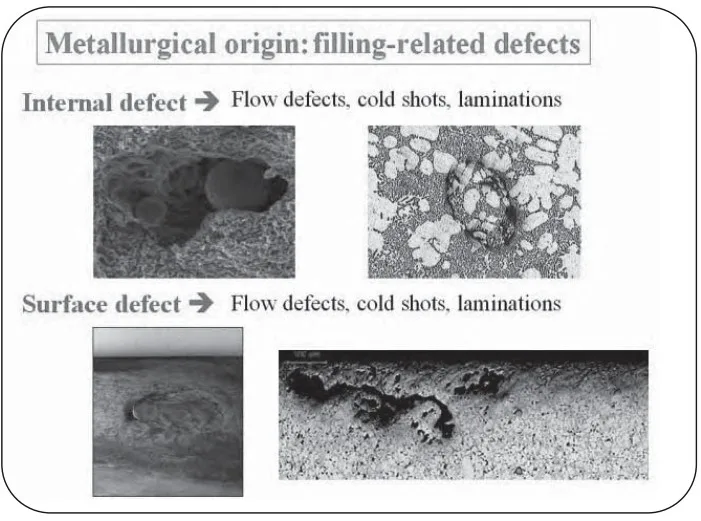

- 図8: 充填不良関連の内部および表面欠陥の例。

- 図9: 引け巣関連の内部および表面欠陥の例。

- 図10: 金属/金型相互作用表面欠陥の例。

![Fig1. a) Fatturato relativo al mercato italiano ed estero nei diversi settori di applicazione dei prodotto pressocolati in lega di alluminio. b) Ripartizione dell’Impiego di lega di alluminio nelle 5 famiglie di getti pressocolati [6].](https://castman.co.kr/wp-content/uploads/Fig1.-a-Fatturato-relativo-al-mercato-italiano-ed-estero-nei-diversi-settori-di-applicazione-dei-prodotto-pressocolati-in-lega-di-alluminio-1024x317.webp)

Classificazione proposta per difetti in getti pressocolati (versione inglese).

6. 結論と考察:

- 主な結果の要約:

本論文は、HPDC製品の欠陥に関する多層ハイブリッド分類システムを首尾よく紹介しています。このシステムは、レベルIで位置(内部、表面、形状)によって欠陥を最初に分類し、次にレベルIIで冶金学的起源(ガス関連、引け巣関連、充填不良関連、熱収縮、望ましくない相、金属/金型相互作用)によって分類し、最後にレベルIIIで特定の欠陥タイプの詳細な用語を提供します。提案された分類は、既存の混合アプローチの限界に対処し、HPDC業界にとってより構造化された実用的なツールを提供することを目指しています。 - 研究の学術的意義:

この研究は、HPDC製品の欠陥を理解し分類するための体系的かつ包括的なフレームワークを提供することにより、学術分野に貢献しています。既存の文献の特定されたギャップに対処し、単純な形状ベースまたは原因ベースの分類を超えて、両方の視点を統合するハイブリッドアプローチを提案しています。この研究はまた、ダイカスト研究コミュニティ内での欠陥用語の標準化にも貢献しています。 - 実用的な意義:

提案された分類システムは、HPDC業界に大きな実用的な意義をもたらします。鋳造工場に貴重なツールを提供します。- 一貫した品質基準の定義と実施。

- 欠陥の識別とコミュニケーションの改善。

- 欠陥データを分析して根本原因を特定し、生産プロセスを最適化。

- 欠陥不合格の明確な基準を確立し、鋳造工場と顧客の両方に利益をもたらす。

- 欠陥の認識と予防に関連するトレーニングと知識の共有を促進。

- 研究の限界:

本論文では、提案された分類が欠陥/原因の相関関係を直接指定していないことを認めています。代わりに、欠陥の冶金学的起源に基づいて潜在的な原因を特定するための出発点を提供します。この分類は、WGによって開発中の提案として提示されており、WGの活動は、多言語用語の同等性を最終決定し、公式文書を編集するために現在も進行中です。より広範な業界への適用を通じて、さらなる検証と改良が期待されます。

7. 今後のフォローアップ研究:

- フォローアップ研究の方向性:

今後の研究開発努力は、以下に焦点を当てる必要があります。- 公式文書の完成: 多言語用語の同等性を最終決定し、提案された分類と用語翻訳を含む公式文書を編集します。

- 業界の検証と改良: 提案された分類を産業環境に実装および検証して、その実用性、有効性を評価し、実際のアプリケーションに基づいてさらなる改良の領域を特定します。

- 欠陥/原因の相関関係ガイドラインの開発: 特定の欠陥をプロセスパラメータおよび材料特性にリンクする補足資料またはデータベースの開発を通じて、欠陥/原因の相関関係に関するより明確なガイダンスを含めるように分類システムを拡張します。

- トレーニング教材の開発: 鋳造工場が品質管理業務で提案された分類システムを効果的に実装および利用するためのトレーニング教材とリソースを作成します。

- さらなる探求が必要な分野:

以下の分野でさらなる探求が必要です。- HPDC部品の機能性能に対するさまざまな欠陥タイプの影響の定量化。

- 提案された分類に基づく欠陥の検出と特性評価のための標準化された方法の開発。

- スクラップ率の削減と製品品質の向上という点で、提案された分類システムを実装することの経済的利点の調査。

- 射出後の操作およびHPDC製造プロセスの他の側面に関連する欠陥を包含するように分類システムを拡張。

8. 参考文献:

- [1] J.A. FRANCIS. G.M. DELPHINECANTIN. Mat. Sci. Eng., A407 (2005), p. 322.

- [2] C.H. CACARES, B.I. SELLING. Mater. Sci., A220 (1996) р. 109.

- [3] X. YANG, X. HANG, X. DAI, J. Campbell, R.J. Grant. Mater. Sci. Tech., 22 (2006) p. 561.

- [4] J. CAMPBELL. Castings. Butterworth Heinemann, Oxford, 2003. a) p. 204. b) p. 207.

- [5] E. DI RUSSO. "The atlas of microstructures of aluminium casting alloys", Edimet, Brescia 1993.

- [6] F. BONOLLO. Qualità dei getti pressocolati: I risultati di un'indagine svolta nelle fonderie italiane. AIM Seminar "Qualità del pressocolato", Piacenza, 12 April 2006.

- [7] 1, J. BREVICK, “Defect causing rejection of die-casting after machining". NADCA project summary. http://www.diecasting.org/research/results/pdf/ProcessTechnologies.pdf

- [8] J. CAMPBELL, R.A. HARDING. “Casting technology" in TALAT 2.0 cd-rom, EAA, Brossels (2000).

- [9] D.L. COCKS. A proposed simple qualitative classification for die-casting defects. Proceedings Die-casting Conference, Mountreaux, 1997.

- [10] F. BONOLLO, A. TIZIANI. Analisi difettologica di getti in lega leggera e in ghisa. Course AIM "Failure Analysis", Vicenza, 7-8 October 2003.

- [11] W.G. WALKINGTON. Die Casting defects – Causes and solutions, North American Die Casting Association; 1997.

- [12] E. GARIBOLDI. Classificazione di base dei getti pressocolati. Seminary AIM “Qualità del pressocolato: - la situazione attuale e le prospettive di una norma sulle condizioni di fornitura. Piacenza-12 Aprile 2006.

- [13] UNI EN 12258-1 Standard. Aluminiun and amuminium alloys -Terms and difinitions – general terms. February 2001.

9. 著作権:

- この資料は、E. Gariboldi, F. Bonollo, M. Rossoの論文:「高圧ダイカスト製品の欠陥分類の提案 (PROPOSAL OF A CLASSIFICATION OF DEFECTS OF HIGH-PRESSURE DIECAST PRODUCTS)」に基づいています。

- 論文ソース:DOI URL(提供されたテキストにはありません。)

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.