本紹介論文は、「International journal of metalcasting」に掲載された論文「New Wear Resistant Hypereutectic AlSi4Cu4FeCrMn Alloys for High Pressure Die Casting」に基づいています。

![Fig. 1: Relationship between sludge formation temperature and sludge factor for AlSi9Cu3(Fe) [10] and AlSi14Cu4FeMnCr](https://castman.co.kr/wp-content/uploads/image-2401.webp)

1. 概要:

- タイトル: New Wear Resistant Hypereutectic AlSi4Cu4FeCrMn Alloys for High Pressure Die Casting

- 著者: O. Zak, B. Tonn, A. Baesgen and L. Kallien

- 発行年: 2015年 (12月)

- 発行学術誌/学会: International journal of metalcasting

- キーワード: キーワードは論文に明記されていません。

2. 要旨:

本稿では、高圧ダイカスト(HPDC)に適した新しい耐摩耗性過共晶アルミニウム-シリコン合金を開発するための革新的なコンセプトを紹介する。従来の過共晶AlSi17Cu4Mg合金は、良好な耐摩耗性を提供するものの、高い鋳造温度と初晶シリコンの研磨性のためにHPDCにおいて課題を抱えている。提案されたアプローチは、鋳造温度を下げるためにシリコン含有量を17 wt.-%から14 wt.-%に低減し、鉄を添加して硬質のα-Al15Fe3Si2金属間化合物を形成することで、減少した初晶シリコンの体積分率を補償し、トライボロジー特性を向上させるものである。クロム(Cr)およびマンガン(Mn)の添加は、コンパクトなα相金属間化合物の形成を促進し、有害なβ-Al5FeSi板状晶の生成を回避するために用いられる。本研究では、これらの新しいAlSi14Cu4FeCrMn合金のスラッジ形成、微細構造、機械的特性、およびHPDCプロセス性を調査し、一体型エンジンブロックなどの用途において、鋳造性と耐摩耗性が向上した可能性を示している。

3. 緒言:

過共晶AlSi17Cu4Mg合金は、耐摩耗性が重要視される鋳物、例えば空調用コンプレッサーハウジングや一体型エンジンブロックなどに適用される。これらの合金は、低い熱膨張係数、ならびに室温および高温での良好な機械的特性も有している。これらの合金の高い耐摩耗性は、凝固中に形成される初晶シリコン結晶(硬度最大1148 HV)に由来する。過共晶Al-Si合金製のエンジンブロックは、鋳鉄ライナー付きのハイポ共晶Al-Siブロックと比較して軽量化を実現し、燃料消費量の削減、ひいてはCO2排出量の低減につながる[1]。

過共晶Al-Si合金製の一体型エンジンブロックは、ダイ充填時の乱流が少ないため、低圧ダイカストプロセスによってのみ製造されている[2]。高圧ダイカストは最も生産性の高い鋳造プロセスの1つであるが、高圧ダイカストプロセスによる一体型エンジンブロックの製造は、以下の理由により制限されている:

- 凝固は、約660 °Cでの初晶シリコンの析出から始まる。結果として生じる高い鋳造温度と、早期に析出したSi粒子の研磨効果により、ダイ寿命およびショットチャンバーの寿命が短縮される。さらに、高い鋳造温度は、大気中の湿度や湿った材料からの水素吸収、およびAl2O3などの酸化物の形成を促進する[3]。

- 初晶シリコンの高い潜熱は、残りの溶湯の粘度を低下させ、鋳造プロセス中に溶湯がダイから噴出するリスクを高める[4, 5]。

上記の制限を克服し、この合金を高圧ダイカストによる一体型エンジンブロックの製造に適合させ、さらにそのトライボロジー特性を改善するために、以下の革新的なコンセプトが導入される。過共晶Al-Si合金中のシリコン含有量を17 wt.-%から14 wt.-%に低減し、より低い鋳造温度を可能にする。合金への鉄の添加は、硬質の初晶シリコン粒子の減少した体積分率を補償し、トライボロジー特性を改善する。この効果は、硬質の鉄含有α-Al15Fe3Si2相の追加形成に基づいている。CrやMnなどの元素を添加することにより、有害な金属間化合物β-Al5FeSi板状晶の形成が回避される。

4. 研究の概要:

研究テーマの背景:

本研究は、特にエンジン部品のような高い耐摩耗性が要求される用途向けの過共晶Al-Si合金に焦点を当てている。これらの合金は有益である一方、高圧ダイカスト(HPDC)での使用は、高い鋳造温度や金型摩耗といった、高いシリコン含有量に関連する問題によって制約を受けている。

先行研究の状況:

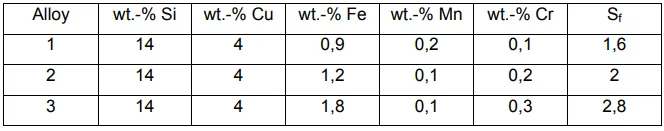

先行研究によれば、微細な初晶シリコン粒子の均一な分布が、シリンダーブロック表面の最適な特性を得るための鍵であり、これは従来、リンの添加によって達成されてきた。しかし、リンはシリコンの析出温度を上昇させ、鉄が存在すると有害なβ板状晶の形成を促進する可能性がある[6]。鉄(Fe)はアルミニウム鋳造合金における最も一般的な有害不純物である。典型的な二次Al-Si合金は、通常0.2 wt.-%から0.8 wt.-%の範囲の鉄レベルを含んでいる。高圧ダイカストでは、溶融Al合金が鋼製ダイに焼き付くのを防ぐために鉄がしばしば添加される。鉄は固溶アルミニウムへの溶解度が非常に低く、凝固中に様々なタイプの複雑な金属間化合物相を形成する。これらの金属間化合物鉄相の複雑な形状は、鋳造性、さらには合金の機械的特性に大きな影響を与える。Al-Si合金では、Al5FeSi相(β相としてよく知られている)とα-Al8Fe2Si相(通常スラッジとして知られている)が存在する。β-Al5FeSi相は非常に大きく硬い板状の形状をしており、機械的特性、特に延性に悪影響を与える。機械的特性の劣化の度合いは、体積分率と板状晶のサイズに依存する。両方のパラメータは、溶湯中の鉄含有量と凝固条件の関数である。冷却速度がβ相の長さに重要な影響を与えることはよく知られている。通常の鋳造条件と中程度の鉄レベルでは、β相は50 µmから500 µmの範囲のサイズに成長することがある。非常に高い冷却速度で凝固した少量の鉄を含む合金では、金属間化合物粒子は通常10 µmから50 µmのサイズを有する。さらに、β相の板状形態は、凝固中の供給困難を引き起こし、収縮気孔形成の傾向を高めることが予想される[7]。鋳造性および機械的特性に対する鉄のこの有害な影響を回避するために、β相の板状形態をよりコンパクトなα相に変換する必要がある。ここでは、マンガンが鉄の影響を中和し、β板状晶を金属間化合物α相形態に改質するための合金元素として広く使用されている。Siと共にMnが存在する場合、一次α-Al15(Fe,Mn)3Si2相は、コンパクト、星形、樹枝状、またはチャイニーズスクリプト結晶として現れることがある。α相のすべての形態は、β相よりも機械的特性に対する害が少ない。しかし、α相のコンパクトな形態が最良の解決策である。Al-Si-Fe溶湯へのMnとCrの複合添加は、コンパクトな形で成長するα相の析出にもつながる可能性がある。ここで、鉄はMnとCrによって部分的に置換され、α-Al15(Fe,Mn,Cr)3Si2相を形成する。約815 HVの高いマイクロ硬度のため[8]、α相は初晶シリコンに加えて耐摩耗性化合物として機能することができる。しかし、Al-Si溶湯中の複雑な金属間化合物α-Al15(Fe,Mn,Cr)3Si2粒子は、高い析出温度と溶湯よりも高い密度を有し、炉の底にスラッジとして沈降し、炉の有効容量を減少させる可能性がある。スラッジの形成は、溶湯中のMnとFeの減少により、合金のダイ焼き付き傾向を高める可能性もある[9]。スラッジ形成はしばしば工業的に発生し、溶湯の化学組成と炉温度の2つの変数に依存する。Fe、Mn、Crの量が増加すると、スラッジ形成温度が上昇し、炉内の溶湯温度に達することがある。したがって、元素の量は溶湯中で制限されなければならず、α相の析出温度が溶湯温度を超えないようにする必要がある。一方、これらの元素は、Si粒子の減少した体積分率を補償するコンパクトなα粒子の高い体積分率を得るために溶湯中に望まれる。ここでは、最適値を見つける必要がある。JorstadとGobrechtはスラッジ現象を研究し、Al-Si-Cu合金用のスラッジファクター(SF)を定義した。これは、スラッジ形成を引き起こす可能性のあるFe、Mn、Crの臨界比を決定するために使用できる[10,11]。このファクターは式(1)から計算される:

Sludge Factor = Fe + 2 x wt. % Mn + 3 x wt. %Cr (1)

スラッジファクターが高いほど、スラッジ形成温度が高くなり、ショットチャンバーとダイの摩耗に有害な結果をもたらす溶融および鋳造温度の上昇につながる。

研究目的:

本研究の目的は、高圧ダイカスト用に特別に調整された新しい耐摩耗性過共晶AlSi合金を開発することであった。既存の合金の限界を克服するための目的は以下の通りである:

- より低い鋳造温度を可能にする。

- トライボロジー特性を改善する。

- HPDCにおける良好な鋳造性を確保する。

- 適切な機械的特性を維持する。

これは、合金組成を修正し、特にSi含有量を減らし、Fe、Cr、Mnを戦略的に添加することによって追求された。

核心研究:

研究の核心は以下を含んでいた:

- 溶湯中のスラッジ形成の調査: 様々なスラッジファクター(1.6、2、2.9)を持つ新しいAlSi14Cu4FeMnCr合金のスラッジ形成温度を決定し、それらを市販のAlSi9Cu3(Fe)合金と比較した。

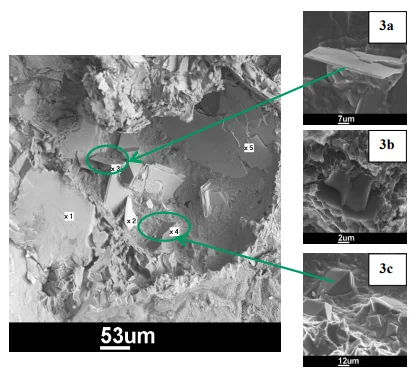

- 微細構造解析: 重力ダイカストおよびHPDCサンプル中の初晶シリコンおよび鉄含有金属間化合物相(α-AlFeSi、β-AlFeSi)を光学顕微鏡、SEM、およびEDXを用いて特性評価した。

- 機械的特性評価: 重力ダイカストおよびHPDCサンプルに対して引張試験を実施し、引張強さ(Rm)、0.2%耐力(Rp0.2)、伸び(A5%)などの特性を決定した。

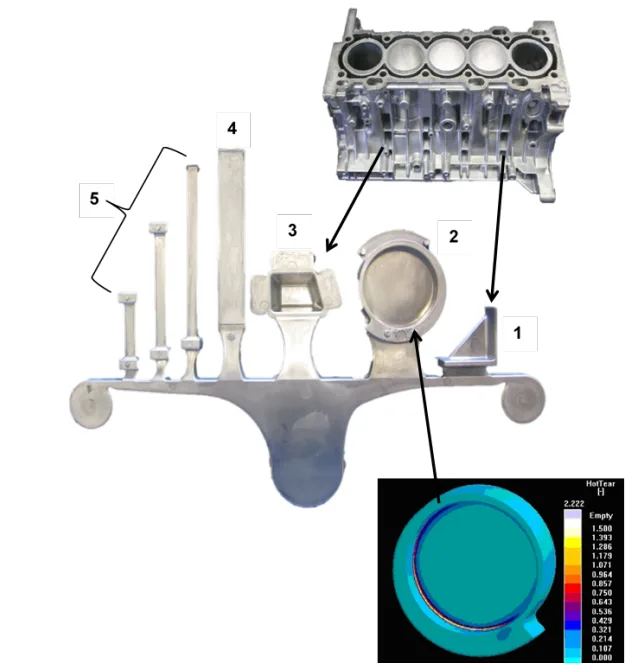

- 高圧ダイカスト(HPDC)実験: 新しい合金の鋳造性と性能をHPDCで評価した。これには以下が含まれる:

- 鋳造温度が微細構造に及ぼす影響。

- ホットティア形成傾向。

- 焼き付き効果(エジェクター力)。

- 金型への研磨効果。

- 亜鉛(Zn)添加の影響。

- トライボロジー特性評価: 耐摩耗性試験(ディスク-シリンダー法)を実施し、新しい合金を従来の過共晶AlSi17Cu4Mg合金と比較した。

5. 研究方法論

研究設計:

本研究では実験計画法を用いた。目標組成(様々なFe、Mn、Cr、そして後にZnを含むAlSi14Cu4)の合金を調製し、一連の調査を実施した:

- 電気抵抗炉でのスラッジ形成研究。

- 初期の微細構造および機械的特性評価のための重力ダイカスト。

- 工業的条件に近い条件下でのプロセス性と性能を評価するための、特殊な試験形状を用いた高圧ダイカスト(HPDC)試験。

データ収集および分析方法:

- 化学分析: スラッジ形成温度を決定するために、溶湯表面からサンプルを採取し、化学分析を行った。

- 微細構造分析:

- 一般的な微細構造のための光学顕微鏡。

- 詳細な相形態および破面分析のための走査型電子顕微鏡(SEM)。

- 金属間化合物相の化学組成を決定するためのエネルギー分散型X線分光法(EDX)。

- 相の体積分率および粒子サイズの定量的分析。

- 機械的試験: Rm、Rp0.2、およびA5%を測定するために引張試験を実施した。

- ホットティア形成評価: HPDCサンプルの目視検査および浸透探傷試験。MAGMAシミュレーションも予測に使用された。

- 焼き付き効果測定: 金型から鋳物を突き出すのに必要な力の評価。

- 研磨効果評価: HPDC金型のランナーに組み込まれた鋼製試験ピンを、複数回の鋳造後に摩耗について検査した。

- トライボロジー試験: ディスク-シリンダー法を用いて耐摩耗性を評価し、摩擦係数と破壊までの試験時間を測定した。

研究トピックと範囲:

本研究は、HPDC用の新しい過共晶AlSi14Cu4FeCrMn合金の開発と特性評価に焦点を当てた。範囲には以下が含まれた:

- Fe、Mn、Cr含有量(スラッジファクターを介して)がスラッジ形成温度に及ぼす影響の調査。

- 初晶シリコンおよび鉄含有金属間化合物相(α-Al15Fe3Si2およびβ-Al5FeSi)の形態、サイズ、および組成の特性評価。

- 鋳放し状態(重力およびHPDC)での新しい合金の機械的特性(引張強さ、耐力、伸び)の評価。

- HPDCプロセス性の評価:最適な鋳造温度、ホットティア感受性、金型焼き付き傾向、および金型材料への研磨効果。

- Zn添加(1 wt.-%および3 wt.-%)が新しい合金の特性に及ぼす影響の研究。

- 新しい合金のトライボロジー性能(摩擦および摩耗)を従来の過共晶AlSi17Cu4Mg合金と比較。

6. 主要結果:

主要結果:

- スラッジ形成: 新しいAlSi14Cu4FeMnCr合金は、所定のスラッジファクターに対して、市販のAlSi9Cu3(Fe)合金と比較して低いスラッジ形成温度を示した。Sf=2.9の合金(AlSi14Cu4Fe1.8Cr0.3Mn0.1)は650 °Cのスラッジ形成温度を示し、より低い鋳造温度を可能にした。この組成はまた、硬質のα-AlFeSi相の最も高い体積分率を促進した。

- 微細構造(重力鋳造): AlSi14Cu4Fe1.8Cr0.3Mn0.1合金は、多面体形状の初晶シリコン粒子(平均サイズ20 µm、体積5%)およびα-AlFeSi相(平均サイズ16 µm、体積4%)を示し、有害なβ-AlFeSiはごく少量であった。リンを添加しなくても、シリコン粒子サイズは従来の過共晶合金よりも小さかった。EDX分析により、コンパクトなα-Al15Fe3Si2相は、板状のβ-Al5FeSi相と比較してMnおよびCr含有量が高いことが確認された。

- 機械的特性(重力鋳造): 新しいAlSi14Cu4FeMnCr合金(Rm 197 MPa、Rp0.2 176 MPa、A5 0.3%)は、従来のAlSi17Cu4Mg(Rm 180-235 MPa、Rp0.2 170-225 MPa、A5 <1.0%)と同等の機械的特性を示し、より低い溶融および鋳造温度、ならびに材料コスト削減の利点があった。

- HPDC - 鋳造温度: AlSi14Cu4Fe1.8Cr0.3Mn0.1合金の場合、HPDCの鋳込み温度を680 °Cに下げると、初晶シリコン粒子がより均一に分布した。

- HPDC - ホットティア形成: 新しい合金はHPDCにおいて優れた鋳造性を示し、試験鋳物の臨界部ではホットティアは観察されず、これは浸透探傷試験によって確認された。

- HPDC - 焼き付き効果: 新しい合金中の鉄および亜鉛含有量が増加するにつれて、エジェクター力は減少した。新しい合金のエジェクター力は、AlSi9Cu3(論文ではAlSi93Cu3と記載)の値と比較して約30分の1であった。

- HPDC - 研磨効果: 新しい過共晶鉄含有合金で約150回の鋳造後、ランナー内の工具鋼(X38CrMoV5)試験ピンの鋭い角には大きな摩耗は見られず、標準的なAlSi9Cu3を処理する場合と同程度の金型耐久性が示唆された。

- HPDC - 微細構造: HPDCサンプルのEDX分析により、ブロック状のα-AlFeSi相はCrおよびMn含有量が増加し、板状のβ-AlFeSi相はCrまたはMnを含まないことが確認された。AlSi14Cu4Fe1.8Cr0.3Mn0.1およびAlSi14Cu4Fe1.8Cr0.3Mn0.1Zn1中のブロック状α-AlFeSi相のサイズは初晶シリコンと同様であり、耐摩耗性に有利であった。共晶組織は一般的に微細化されていないか、部分的にしか微細化されていなかった。

- HPDC - 機械的特性: HPDCサンプルでは、鉄含有量の増加に伴い伸びが減少した(0.75%から0.45%)。引張強さは250 MPa前後で変化しなかった。亜鉛含有量は耐力を約25 MPa増加させた。AlSi14Cu4Fe1.8Cr0.3Mn0.1Zn1合金(Rm 249 MPa、Rp0.2 196 MPa、A5 0.5%)は、標準のAlSi9Cu3(Rm 240 MPa、Rp0.2 170 MPa、A5 0.7%)よりも高い引張強さおよび耐力を示した。

- トライボロジー特性: 耐摩耗試験(ディスク-シリンダー、荷重20N、周波数100Hz、振幅0.5mm)において、新しいAlSi14Cu4Fe1.8Cr0.3Mn0.1 HPDC合金は、135分後に破壊し、AlSi17Cu4Mg(HPDCおよびLPDCサンプルの両方)が10分未満で破壊したのと比較して、著しく優れた耐摩耗性を示した。新しい合金はまた、最も低い摩擦係数を示した(AlSi17Cu4Mg HPDCのµ ≈ 0.196、AlSi17Cu4Mg LPDCのµ ≈ 0.237に対し、µ ≈ 0.127)。

図のリスト:

- Fig. 1: Relationship between sludge formation temperature and sludge factor for AlSi9Cu3(Fe) [10] and AlSi14Cu4FeMnCr

- Fig. 2: Microstructure of gravity die cast AlSi14Cu4Fe1,8Cr0,3Mn0,1 alloy

- Fig. 3: SEM micrographs of fracture surface of gravity die casting specimens of AlSi14Cu4Fe1,8Cr0,3Mn0,1

- Fig. 4: High pressure die casting test geometry shows critical sections which appear in real life engine blocks. The disc shaped casting indicates

- Fig. 5: Steel made test geometry for estimating abrasive effects during fill phase of hpdc mold

- Fig. 6: a) AlSi14Cu4Fe1,8Cr0,3Mn0,1; cast at 720° b) AlSi14Cu4Fe1,8Cr0,3Mn0,1; cast at 680 °C

- Fig. 7: Penetrant crack testing on an test casting out of the alloy AlSi14Cu4Fe1,8Cr0,3Mn0,1

- Fig. 8: Ejector force of the different test alloys

- Fig. 9: Test geometry for displaying the abrasive effects of the various alloys made of X38CrMoV51: a) unused b) used during all hpdc tests in the runner of the mold

- Fig. 10: Cr- and Mn-contents of different phases

- Fig. 11: Block shaped primary silicon and α-AlFeSi phases in AlSi14Cu4Fe1,8Cr0,3Mn0,1

- Fig.12: Block shaped primary silicon and α-AlFeSi phases in AlSi14Cu4Fe1,8Cr0,3Mn0,1Zn3

- Fig. 13: Eutectic structure of AlSi14Cu4Fe1,8Cr0,3Mn0,1Zn1

- Fig. 14: Mechanical properties of the analyzed alloys

- Fig. 15: Testing scheme for determining friction coefficients

- Fig. 16: Friction coefficients of different hypereutectic AlSi alloys

7. 結論:

本研究の結果は、新たに開発されたAlSi14Cu4Fe1.8Cr0.3Mn0.1合金が、優れた鋳造性と並外れたトライボロジー特性を兼ね備えていることを示している。これは、析出した鉄相が初晶シリコン粒子と同様のサイズを示すという事実に起因する。機械的特性は、エンジンブロックが量産されている従来のダイカスト合金と同様である。

8. 参考文献:

- [1] Korn, Derek: "How to hone an atypical aluminum alloy", Modern Machine Shop, 9/17/2008.

- [2] Development of Aluminum Powder Metallurgy Composites for Cylinder Liners, International Congress & Exposition Detroit, Michigan February 28-March 3,1994

- [3] Aluminum and aluminum alloys and casting problems; http://www.keytometals.com/Article83.htm

- [4] Marisa Di Sabatino: "Fluidity of aluminium foundry alloys", Dissertation, Norwegian University of Science and Technology (NTNU), 2005.

- [5] Aluminium-Motorblöcke: Konzepte, Visionen, Serien. Metall (2007), Heft 3, S. 92-97.

- [6] Zak, H., Zak, O., Tonn, B.: Entwicklung einer eisenhaltiger Aliminium-Silizium-Legierung zur Herstellung monolithischer Motorblock im Druckgießverfahren", Gießerei Praxis, Ausgabe 5, 2011.

- [7] Taylor, John A.: "The effect if iron in Al-Si casting alloys", The University of Queensland

- [8] Belov, N.A., Alsenov, A. A., Eskin, D. G.: "Iron in aluminum alloys", 2002.

- [9] Makhlouf M. Makhlouf Diran Apelian: "Casting characteristic of aluminum die casting alloys", 2002.

- [10] Jorstad, J. L, "Understanding Sludge", Proc. Of the 14th SDCE International Die Casting Congress and Exposition, Toronto, Ont, Canada, May 11-14, 1987, Paper No. G-T87-011.

- [11] Gobrecht, J. "Gravity-Segregation of Iron, Manganese and Chromium in an Aluminum-Silicon Casting, Part I", Giesserei, Vol. 61, No. 10, 1975, pp 263-265.

- [12] Taghaddos, E., Hejazi M. M., Taghiabadi R., Shabestari S. G.: Effect of iron-intermetallics on the fluidity of 413 aluminum alloy, Journal of Alloy and Compounds, 468, 2009, p. 539-545.

- [13] Zak, H.; Tonn, B.: „Melt Treatment, Grain refinement Modification I: Effect of Alloying Elements on Iron-Containing Intermetallics in Al-Si-Mg-Cu 319 and 380 Alloys"; Aluminium Alloys, Edited by Jürgen Hirsch, Birgit Skrotzki and Günter Gottstein, Weley-VCH GmbH KGaA, 2002; S. 283

- [14] Baesgen, A.: „Beitrag zur prozesssicheren und kosteneffektiven Herstellung von verschleißbeanspruchen Druckgussteilen aus übereutektischen Aluminium-Silizium-Legierungen; Dissertation 2012; ISBN 978-3-8440-2006-9

- [15] Abschlussbericht zum DFG-Projekt TO 271/6-1-2, Förderzeitraum 01.10.2005-20.09.2008.

- [16] Chai, G.; Bäckerud, L.: „Einige Einflussgrößen auf die Veredelung von Aluminiumgußlegierungen bei Zusatz von strontiumhaltigen Vorlegierungen“, Gießerei-Praxis 11/12; 1993

9. 著作権:

- この資料は、「O. Zak, B. Tonn, A. Baesgen and L. Kallien」による論文です。「New Wear Resistant Hypereutectic AlSi4Cu4FeCrMn Alloys for High Pressure Die Casting」に基づいています。

- 論文の出典: https://doi.org/10.1007/BF03356040

この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.