この記事では、[ベオグラード機械工学部]が発行した論文「Case-Based Product Development of a High-Pressure Die Casting Injection Subset Using Design Science Research」を紹介します。

1. 概要:

- タイトル: Case-Based Product Development of a High-Pressure Die Casting Injection Subset Using Design Science Research

- 著者: Matilde C. Tojal, F. J. G. Silva, R. D. S. G. Campilho, Arnaldo G. Pinto, Luís Pinto Ferreira

- 出版年: 2022年

- 出版ジャーナル/学会: FME Transactions

- キーワード: Product Development; DSR; Maintenance; Sustainability; Die Casting;Productivity; FMEA; Wear analysis.

2. 概要または序論

本論文では、金属加工業界で広く使用されている高圧ダイカストにおける、高温部品に直接連結される部品の摩耗という課題に取り組んでいます。持続可能なメンテナンスのアプローチを提案し、人的、機械/プロセス、またはサプライヤーレベルでの重大な問題分析と軽減に資源を集中します。デザインサイエンス研究(DSR)手法を用いて、新しい射出サブセットのコンセプトを開発しました。このコンセプトの実装により、消費量、取得コスト、廃棄物、メンテナンス中の介入時間、および装置稼働時間の削減など、有益な成果が得られました。本研究では、自動車産業における持続可能な製造業の重要性と、経済、環境、社会の持続可能性を達成するためのメンテナンスの役割を強調しています。また、ダイカストにおける製品開発へのDSR手法の適用、特に射出ノズルのような重要部品の効率と寿命の向上に焦点を当てています。

3. 研究背景:

研究トピックの背景:

自動車産業は、現代社会の経済構造においてますます重要な役割を果たしており、生産システム技術開発の最前線に常に位置しています。[1-3] スペア部品の消費は、組織の生産システムにおける経済的および人的資源の消費の主要な要因です。持続可能な製造は、経済的、環境的、社会的コミットメントに沿った実行可能な生産を生み出すためのパラダイムおよび戦略です。[4] メンテナンスは、戦略的、運用的、戦術的レベルでの活動管理、および長期的な成果を保証します。[5] ダイカスト、特に高圧ダイカストは広く使用されていますが、射出ノズルのように高温にさらされる部品に深刻な摩耗を引き起こします。[23]

既存研究の状況:

既存の研究では、重要なスペア部品の選択と根本原因分析のためのデータ収集の重要性が強調されています。[15] 製品開発の複雑さには、データに基づいた意思決定が不可欠です。[16] 効果的なメンテナンス管理システムは、製品ライフサイクルにおける相反する要因を理解するために重要です。[17] イノベーションと製品開発は企業の成功の鍵であり、最適な性能/コスト比、リスク管理、およびシステム欠陥に対する非寛容性を確保することが非常に重要です。[18-21] デザインサイエンス研究(DSR)は、既存の製品から新しい製品を開発するための一般的な手法であり[26-27]、その技術的背景と複雑な問題解決への焦点から、便利な方法論として参照されています。[28] VaishnaviとKuechler [30] やPeffersら [32] のような反復的なDSRプロセスは、設計と開発のための構造化されたフレームワークを提供します。Siedhoff [35] は、デザイン思考と既存のDSR段階を統合することにより、DSRをさらに発展させました。

研究の必要性:

ダイカストプロセスの射出ノズル領域は、絶え間ない交換、プロセス停止、および生産性の損失に悩まされています。[25] これらの重要な領域でプロセス効率を高めるために、ノズルと接続ゾーンの新しいコンセプトを研究することが急務となっています。DSRは確立されていますが、特定のダイカスト部品の改良、特に射出サブセットの持続可能なメンテナンスと摩耗低減に焦点を当てた適用には、さらなる調査が必要です。本研究は、DSRを適用して、高圧ダイカスト射出サブセットのケースベース製品開発を行うことにより、このギャップに対処します。

4. 研究目的と研究課題:

研究目的:

主な目的は、デザインサイエンス研究(DSR)を適用して、高圧ダイカストにおける持続可能なメンテナンスをどのように達成できるかを実証することです。これは、人的、機械/プロセス、またはサプライヤーレベルで発生する重大な問題の分析と軽減に資源配分を最適化し、最終的に機器の寿命を延ばし、廃棄物を削減することを目的としています。

主要な研究:

主要な研究は以下に焦点を当てています。

- 高圧ダイカストのコンテキストにおける製品開発のためのデザインサイエンス研究(DSR)手法の適用。

- 重要部品、特にZamak射出ノズル(ZIN)の寿命と性能を向上させるための新しい射出サブセット設計の開発。

- 既存の射出サブセットの摩耗メカニズムと故障モードを分析して、改善の余地がある領域を特定。

- 持続可能性、メンテナンス、生産性、および費用対効果に対する影響を評価するための新しい射出サブセットコンセプトの実装と検証。

研究仮説:

明示的に仮説として述べられていませんが、研究は暗黙の前提の下で運営されています。

- デザインサイエンス研究手法は、高圧ダイカストにおける改良された部品を開発するための効果的なアプローチである。

- DSRを通じて開発された再設計された射出サブセットは、摩耗を大幅に削減し、ZINのような重要部品の寿命を延ばすことができる。

- 新しい射出サブセットを実装すると、スペア部品の消費量の削減、メンテナンスコストの削減、ダウンタイムの短縮、および機器稼働時間の増加など、持続可能なメンテナンスにおいて測定可能な改善につながる。

5. 研究方法

研究デザイン:

本研究では、デザインサイエンス研究(DSR)手法、特にSiedhoff [35] によって開発されたプロセスを採用しています。これは、デザイン思考と既存のDSR段階を反復的なアプローチで組み合わせたものです。探索的研究から始まり、処方的研究に進み、ソリューションの推奨事項を生成します。DSRサイクルは、調査対象の製品の初期設計から始まり、問題の特定、提案、開発、評価、および結論の反復段階を経て進みます。ケースベースの推論は、完全に新しい設計を開始するのではなく、既存の製品を修正するために利用されます。

データ収集方法:

データ収集方法には以下が含まれます。

- 定量データ: 企業のタスク支援ソフトウェアから収集された、さまざまなスペア部品のスペア部品消費データ、取得コスト、および総費用。このデータは、重要な部品を特定するためのパレート分析に使用されました。

- 定性データ: 製造プロセスの観察とモニタリングにより、技術的な問題を特定し、ソフトウェアベースのデータを補完します。

- 技術分析:

- SEM(走査型電子顕微鏡)およびEDS(エネルギー分散型X線分光法)分析: ZIN摩耗分析に使用。

- 金属組織学的および硬さ試験: 完全な摩耗特性評価と材料特性評価のために実施。

- ロックウェルC硬さ試験: ISO 6508-1:2016規格に従って硬さを測定するために実施。

分析方法:

分析方法には以下が含まれます。

- パレート分析: 取得コストに基づいて調査対象のスペア部品を優先順位付けするために使用され、最も緊急性の高い部品に焦点を当てています。

- FMEA(故障モード影響解析): 射出システム部品の故障モード、故障頻度、および介入時間を特定するために使用。

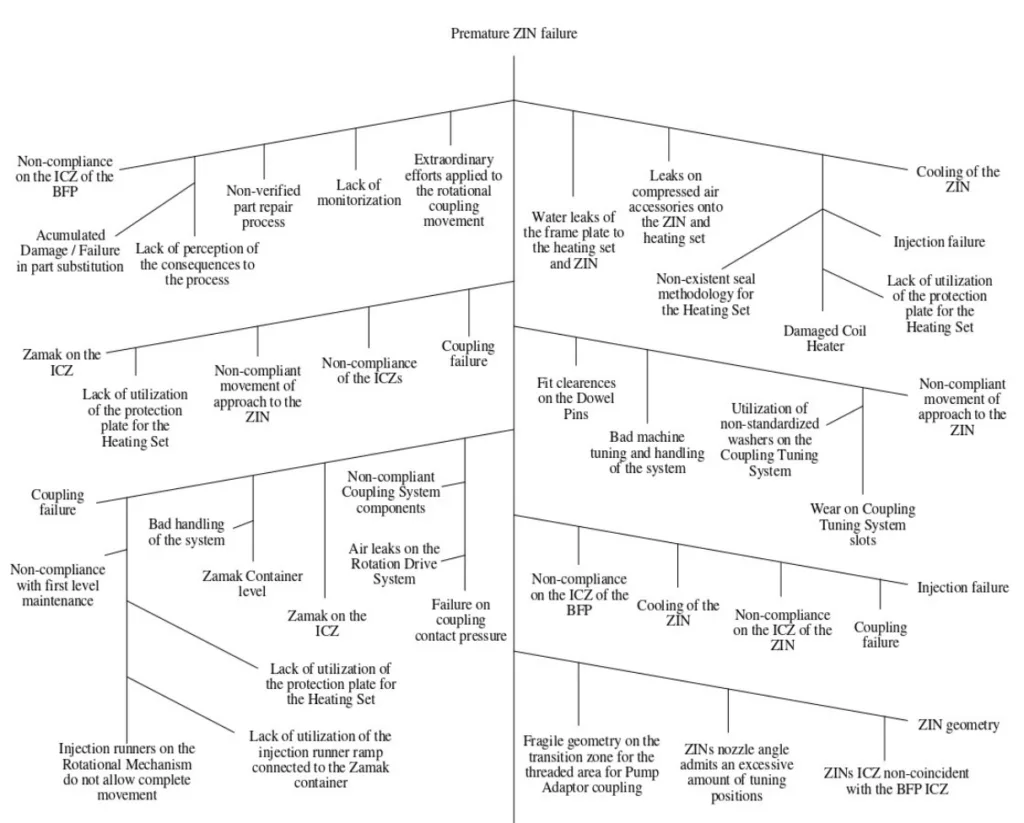

- 石川ダイアグラム(フィッシュボーンダイアグラム): 調査結果を要約し、ZINの早期故障の根本原因を特定し、ソリューションの開発を導くために開発。

- 統計分析: 介入の分類と故障モードの頻度を分析するための記述統計。

研究対象と範囲:

本研究は、鋼線ロープ端にZamak 5をダイカストするために使用されるZHPIM(Zamak高圧射出成形機)の射出システムに焦点を当てています。調査の主な対象は、Zamak射出ノズル(ZIN)と射出サブセット内の関連部品です。範囲は、スペア部品の消費、故障モードの分析、およびDSR手法を使用して、その性能、寿命を向上させ、持続可能なメンテナンス慣行に貢献するための改良された射出サブセット設計の開発を包含します。

6. 主な研究結果:

主要な研究結果:

- パレート分析: SP01、SP03、およびSP06が最も高価なスペア部品として特定され、射出セットに焦点が当てられました。

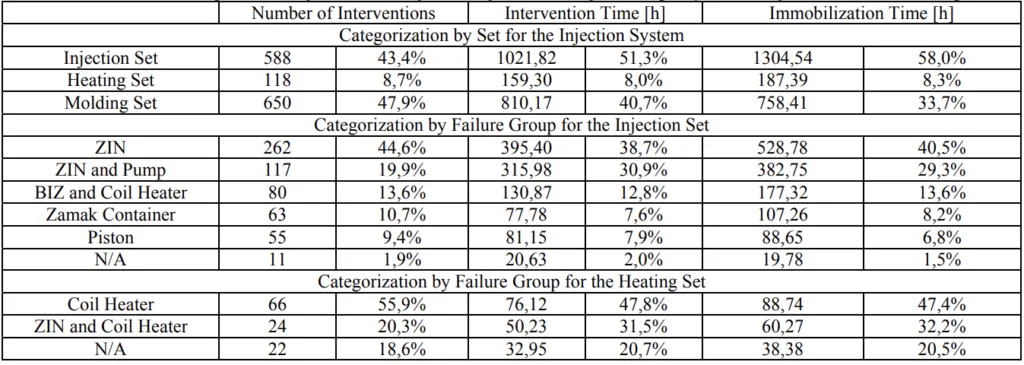

- 介入の分類: 射出システム(介入の85%)と成形セット(介入の47.9%)がダウンタイムの主な原因であることが示されました。射出セット内では、ZINの介入が有意でした(44.6%)。

- ZINの故障モード分析: 摩耗と破損がZINの支配的な故障モードでした。損傷した加熱セットは、ZIN故障の5.7%に寄与しました。破損したZINの79.9%はポンプの交換につながり、摩耗による故障の72.3%はZINの交換のみが必要でした。

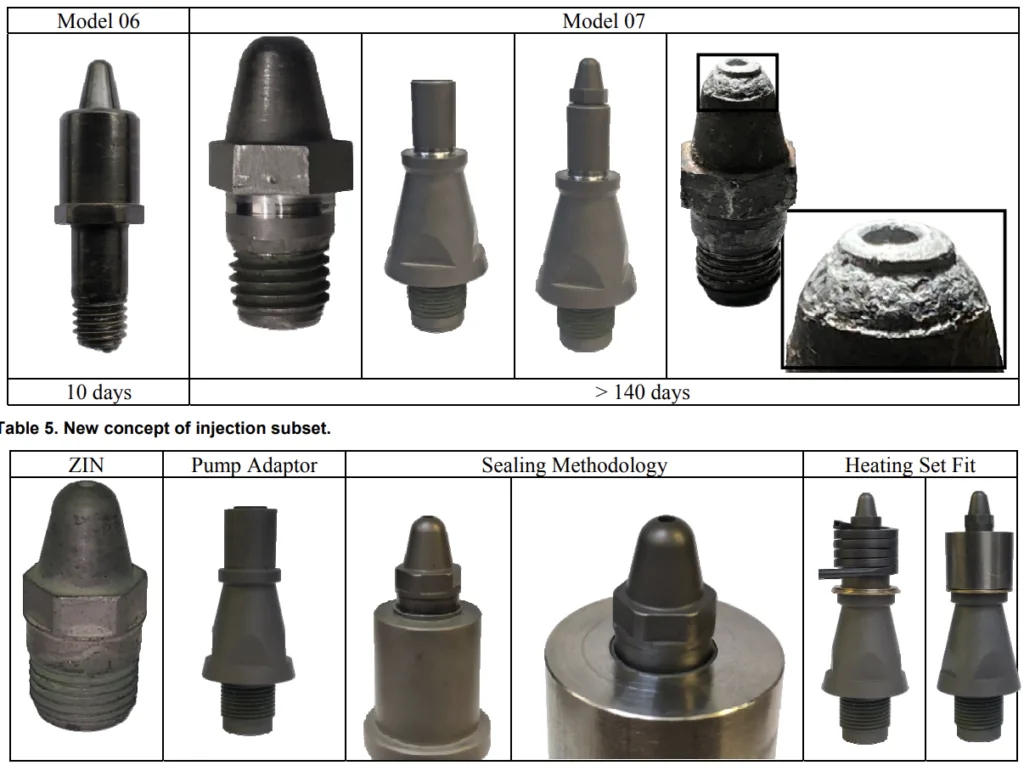

- DSRの反復とモデル開発: 4つの主要なDSR反復プロセスにより、新しいZINモデル(モデル01からモデル07)の開発につながりました。変更には、ZINの形状(ICZ半径、面取り除去)、材料硬度の増加(56-58 HRC)、およびシール方法の改善が含まれていました。

- 摩耗分析: SEM分析により、ZINのICZに明確な摩耗ゾーンが明らかになりました。金属組織学的および硬さ試験では、衝撃を受けた領域でわずかな硬度低下が見られましたが、有意な微細構造の変化は見られませんでした。

- 新しいモデル(モデル07)の実装と検証: 設計変更と材料仕様の遵守を組み込んだモデル07は、大幅に改善された性能を示しました。塑性変形(意図された動作)による摩耗を示し、140日を超える稼働時間を達成しました。これは、以前のモデルと比較して大幅な増加です。

提示されたデータの分析:

- 図1: 累積取得コスト別のスペア部品消費量のパレート分析。さまざまなスペア部品のコスト貢献度を強調しています。

- 表1: パレート分析に使用された、上位10個のスペア部品のスペア部品消費データ、取得コスト、および総費用。

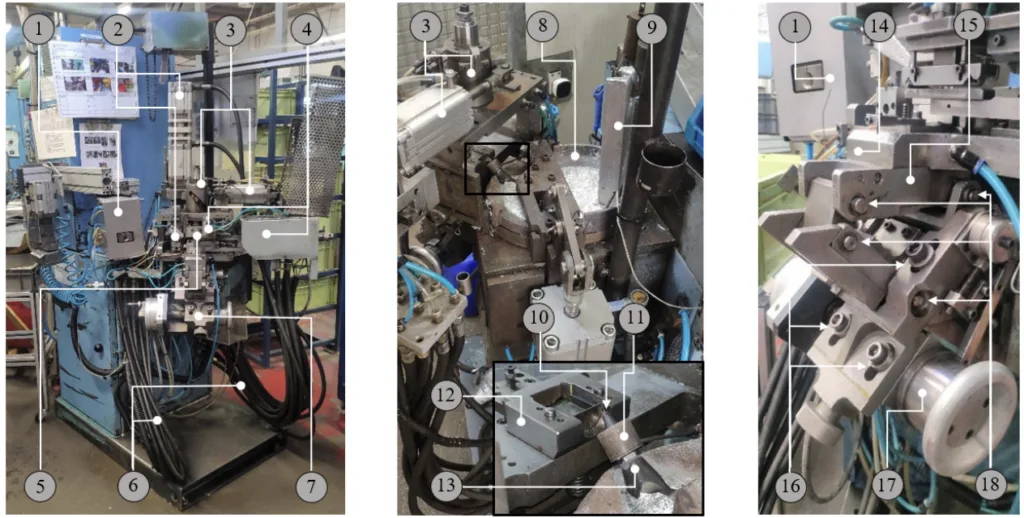

- 図2: ZHPIM機器の構造。システム、セット、およびコンポーネントの階層的な内訳を示しています。

- 図3: ワークステーション、射出システム、およびカップリングシステムのコンポーネント。さまざまな部品の位置と機能を示しています。

- 表2: システム別および故障グループ別の介入分類。さまざまなコンポーネントの介入頻度とダウンタイムを定量化しています。

- 図4: ZIN故障モードのパレート分析。摩耗、破損、およびその他の故障タイプの頻度を示しています。

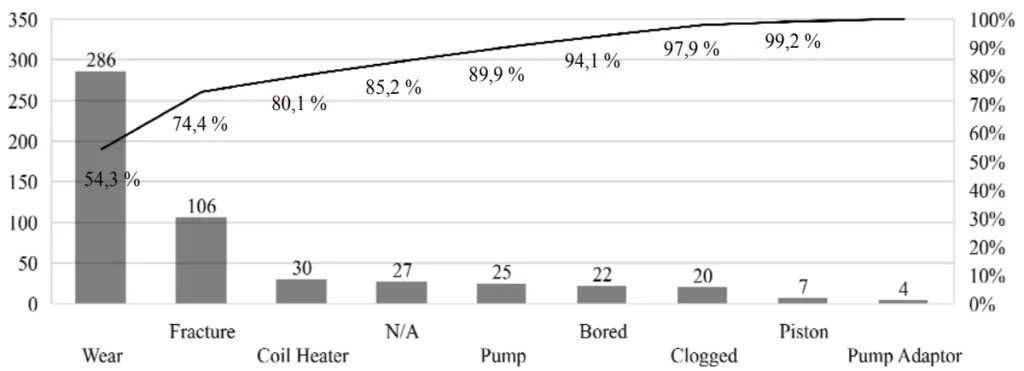

- 図5: カップリングシステムの故障による射出不良。技術的な問題を視覚的に示しています。

- 図6: 保護プレートの位置。加熱セットとZINの保護対策を示しています。

- 図7: カップリングシステムチューニングスロットの極端な摩耗。摩耗関連の問題を示しています。

- 図8: ダウエルピンのクリアランス。カップリングシステムの嵌合の問題を強調しています。

- 図9: カップリングシステム摩耗に対する介入プロセスの影響。メンテナンスによって引き起こされる摩耗を示しています。

- 図10: 加熱セットシールの技術的な問題。シールに関する問題を示しています。

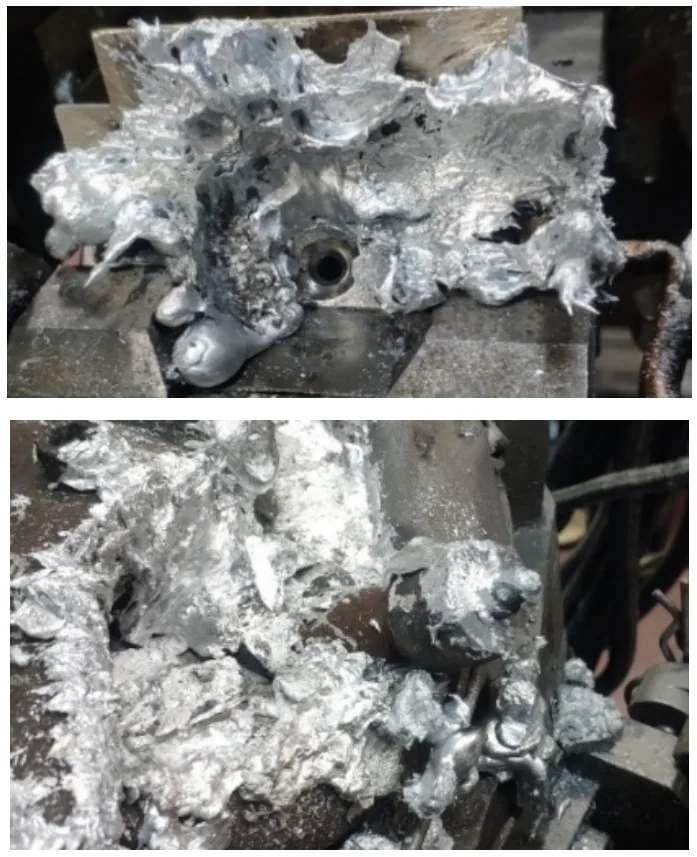

- 図11: 加熱セットの腐食による故障モード。腐食に関連する故障を示しています。

- 図12: ZINとのボトムフレームプレートの相互作用。形状の相互作用を示しています。

- 図13: BFPとZIN ICZ間の接触点。接触領域の詳細を示しています。

- 図14: 破損の主な原因となる形状の問題。設計上の欠陥を強調しています。

- 図15: 必要な動作状態に準拠したBFPからのICZ。準拠したICZを示しています。

- 図16: 摩耗と衝撃によるBFPのICZの非準拠。非準拠のICZを示しています。

- 図17: ZINの早期故障の石川ダイアグラム。故障の根本原因を要約しています。

- 図18: ZINのSEM分析。摩耗ゾーンのSEM画像を示しています。

- 図19: ピッティングによるZIN ICZの故障モード。ピッティング摩耗を示しています。

- 図20: スポルティングによるZIN ICZの故障モード。スポルティング摩耗を示しています。

- 図21: 早期故障の核生成と伝播に対する送りマークの影響。機械加工マークを示しています。

図の名前リスト:

- Figure 1. パレート図:累積取得費用によるスペア部品消費量分析(総費用)。

- Figure 2. ZHPIM装置の構造:主要システム、セット、ワーキンググループ別。

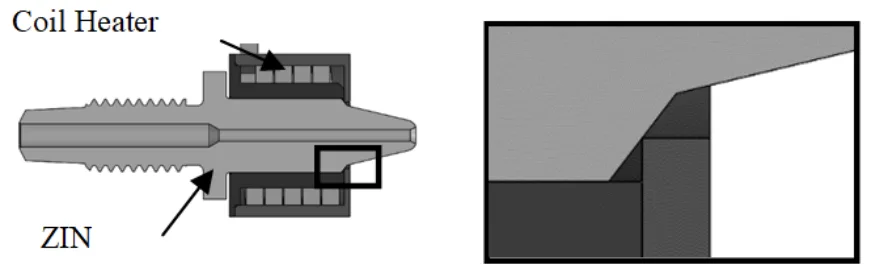

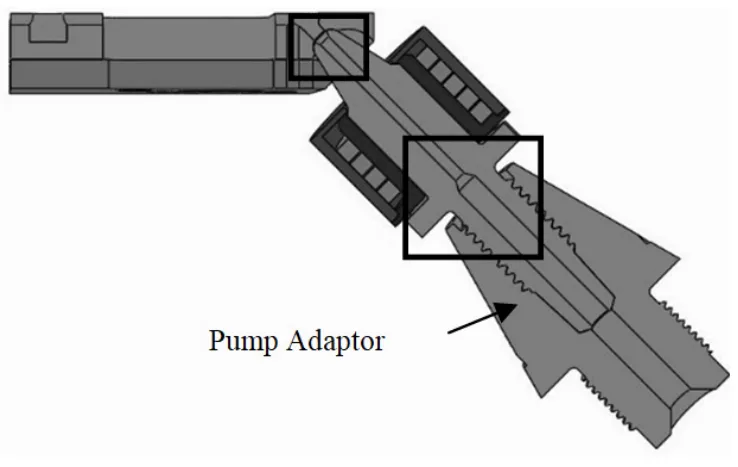

- Figure 3. ワークステーション、射出システム、カップリングシステム、および対応する主要コンポーネントと位置:(1)ケーブルトリミング装置、(2)フラワー装置と駆動シリンダー、(3)金型閉鎖システムと駆動シリンダー、(4)トランスファーおよび駆動シリンダー、(5)金型とフレーム、(6)空気、水、油ホース、(7)カップリングシステム、(8)Zamakコンテナ、(9)Zamakインゴット、(10)Zamak射出ノズル、(11)加熱セット、(12)フレームベース、(13)ポンプアダプター、(14)サポートベース、(15)回転機構、(16)カップリングチューニングシステム、(17)回転駆動システム、(18)ダウエルピン。

- Figure 4. パレート図:調査期間中のZIN故障モード数分析。

- Figure 5. カップリングシステムの要素の技術的な問題によって引き起こされた射出不良。

- Figure 6. 加熱セットと成形セットの内部部品の保護プレートの位置

- Figure 7. カップリングシステムチューニングスロットの極端な摩耗。

- Figure 8. カップリングシステムとΖΗΡΙΜに見られるワッシャーのグループを接続するダウエルピンのクリアランス。

- Figure 9. 早期カップリングおよびチューニングシステムの摩耗に対する介入プロセスの影響。

- Figure 10. 加熱セットとZINの接触部のシールの技術的な問題。

- Figure 11. コイルヒーターを不能にする加熱セットの過度の腐食による故障モード。

- Figure 12. ZINとのボトムフレームプレートの相互作用。

- Figure 13. BFPとZIN射出接触ゾーン間の接触点。

- Figure 14. 形状の問題は、破損による故障モードの主な原因として機能します。

- Figure 15. 必要な動作状態に準拠したBFPからのICZ。

- Figure 16. 摩耗と衝撃によるBFPのICZの非準拠。

- Figure 17. ZINの早期故障の石川ダイアグラム

- Figure 18. ZINのSEM分析。

- Figure 19. ピッティングによるZIN射出接触ゾーンの故障モード。

- Figure 20. スポルティングによるZIN射出接触ゾーンの故障モード。

- Figure 21. 早期故障の核生成と伝播に対する送りマークの影響。

7. 結論:

主要な調査結果の要約:

本研究では、デザインサイエンス研究(DSR)を高圧ダイカスト用の新しい射出サブセットコンセプトの開発に適用し、Zamak射出ノズル(ZIN)の寿命と性能を大幅に向上させることに成功しました。新しいモデル07は、稼働時間の大幅な増加(140日以上)を示し、塑性変形による摩耗を示し、耐摩耗性の向上を示しました。新しいコンセプトの実装により、スペア部品の消費量、取得コスト、廃棄物、介入時間が削減され、機器稼働時間が向上しました。

研究の学術的意義:

本研究は、ダイカスト製品開発のコンテキストにおけるデザインサイエンス研究手法の効果的な適用を実証しています。DSRを使用して現実の産業上の問題に対処した詳細なケーススタディを提供し、製造における部品設計とメンテナンス慣行を改善するための構造化されたアプローチを提供します。本研究は、持続可能な製造業と、持続可能性の目標を達成するためのメンテナンス最適化の役割に関する知識体系に貢献しています。

実用的な意味合い:

調査結果は、ダイカスト業界、特に高圧ダイカストを使用する事業にとって重要な実用的な意味合いを持っています。開発された射出サブセットコンセプトは、ダウンタイム、メンテナンスコスト、およびスペア部品の消費量を削減しながら、機器の信頼性と生産性を向上させるための具体的なソリューションを提供します。問題分析とソリューション開発への体系的なアプローチは、他の製造業者がプロセスにおける重要部品の設計とメンテナンスを改善するために採用できます。

研究の限界と今後の研究分野:

本研究は、1つの製造環境内での特定のケーススタディに限定されています。今後の研究では、調査結果の一般化可能性を他のダイカストアプリケーションやさまざまなタイプの射出システムに拡大することができます。ダイカスト条件下でのZINの材料挙動、特に観察されたわずかな硬度低下に関するより深い調査は、材料の選択と熱処理プロセスをさらに最適化する可能性があります。今後の研究では、本研究で確立されたDSRフレームワークに基づいて、ダイカストプロセスにおける予知保全のためのデータ収集と分析の自動化にも焦点を当てることができます。

8. 参考文献:

- [1] R. J. S. Costa, F. J. G. Silva, R. D. S. G. Campilho, "A novel concept of agile assembly machine for sets applied in the automotive industry," Int. J. Adv. Manuf. Technol., Vol. 91, pp. 4043-4054, 2017. doi: 10.1007/s00170-017-0109-4

- [2] W. Araújo, F. J. G. Silva, R. Campilho, "Manufacturing cushions and suspension mats for vehicle seats: A novel cell concept," Int. J. Adv. Manuf. Tech., Vol. 90, pp. 1539-1545. 2017, doi: 10.1007/s00170-016-9475-6

- [3] A. Gritsenko, V. Shepelev, E. Zadorozhnaya, K. Shubenkova, "Test Diagnostics of Engine Systems in Passenger Cars," FME Trans., Vol. 48, pp. 46-52, 2020, doi: 10.5937/fmet2001046G.

- [4] F. J. G. Silva, R. M. Gouveia, Cleaner Production - Towards a Better Future. Cham, Switzerland: Springer International Publishing, 2020.

- [5] J. Malek and T. N. Desai, "A systematic literature review to map literature focus of sustainable manufacturing,” J. Clean. Prod., Vol. 256, p. 120345, 2020, doi: 10.1016/j.jclepro.2020.120345.

- [6] M. Siladić, B. Rašuo, "On-Condition Maintenance for Nonmodular Jet Engines: An Experience," J Eng Gas Turbine Power, Vol. 131(3), p. 032502, May 2009, doi: 10.1115/1.3019104.

- [7] B. Rašuo, G. Djuknić, "Optimization of the aircraft general overhaul process," Aircr. Eng. Aerosp. Technol., Vol. 85(5), pp. 343-354. 2013, doi: 10.1108/AEAT-02-2012-0017.

- [8] C. Franciosi, A. Voisin, S. Miranda, S. Riemma, and B. Iung, “Measuring maintenance impacts on sustainability of manufacturing industries: from a systematic literature review to a framework proposal," J. Clean. Prod., Vol. 260, p. 121065, 2020, doi: 10.1016/j.jclepro.2020.121065.

- [9] S. Ferreira, L. Martins, F. J. G. Silva, R. B. Casais, R. D. S. G. Campilho, and J. C. Sá, “A novel approach to improve maintenance operations," Procedia Manuf., Vol. 51, pp. 1531-1537, 2020, doi: 10.1016/j.promfg.2020.10.213.

- [10] L. Silvestri, A. Forcina, V. Introna, A. Santolamazza, and V. Cesarotti, “Maintenance transformation through Industry 4.0 technologies: A systematic literature review," Comput. Ind., Vol. 123, p. 103335, 2020, doi: 10.1016/j.compind.2020.103335.

- [11]L. Morgado, F. J. G. Silva, and L. M. Fonseca, "Mapping occupational health and safety management systems in Portugal: Outlook for ISO 45001:2018 adoption," Procedia Manuf., Vol. 38, pp. 755-764, 2019, doi: 10.1016/j.promfg.2020.01.103.

- [12] M. Jasiulewicz-Kaczmarek and P. Żywica, “The concept of maintenance sustainability performance assessment by integrating balanced scorecard with non-additive fuzzy integral," Eksploat. Niezawodn., Vol. 20(4), pp. 650–661, 2018, doi: 10.17531/ein.2018.4.16.

- [13] S. Ferreira, F. J. G. Silva, R. B. Casais, M. T. Pereira, and L. P. Ferreira, "KPI development and obsolescence management in industrial maintenance," Procedia Manuf., Vol. 38, pp. 1427–1435, 2019, doi: 10.1016/j.promfg.2020.01.145.

- [14] C. Franciosi, A. Lambiase, C. Franciosi, A. Lambiase, S. Alfredo, "Sustainable Maintenance: i a Maintenance: a Periodic Maintenance: Sustainable Maintenance: a Periodic Preventive Spare Parts Sustainable Spare Parts Management,” IFAC-PapersOnLine, Vol. 50(1), pp. 13692–13697, 2017, doi: 10.1016/j.ifacol.2017.08.2536.

- [15]T. Santos, F. J. G. Silva, S. F. Ramos, R. D. S. G. Campilho, and L. P. Ferreira, “Asset priority setting for maintenance management in the food industry," Procedia Manuf., Vol. 38, pp. 1623-1633, 2019, doi: 10.1016/j.promfg.2020.01.122.

- [16]T.G. Chondros, "The Development of Mechanics and Engineering Design and Machine Theory since the Rennaissance," FME Trans., Vol. 49, pp. 291-307, 2021, doi: 10.5937/fme2102291C.

- [17] F. Schönberg and M. Messer, "Decision data model in virtual product development,” Comput. Ind. Eng., Vol. 122, pp. 106-124, 2018, doi: 10.1016/j.cie.2018.05.047.

- [18]S. Altuntas, E. B. Özsoy, and Şi. Mor, “Innovative new product development: A case study," Procedia Comput. Sci., Vol. 158, pp. 214–221, 2019, doi: 10.1016/j.procs.2019.09.044.

- [19]M. Riesener, C. Doelle, M. Mendl-Heinisch, and N. Klumpen, "Identification of evaluation criteria for algorithms used within the context of product development," Procedia CIRP, Vol. 91, pp. 508-515, 2020, doi: 10.1016/j.procir.2020.02.207.

- [20] G. Bastchen, F. Silva, and M. Borsato, "Risk management analysis in the product development process," Procedia Manuf., Vol. 17, pp. 507-514, 2018, doi: 10.1016/j.promfg.2018.10.090.

- [21]J. G. Persson, “Current Trends in Product Development," Procedia CIRP, Vol. 50, pp. 378-383, 2016, doi: 10.1016/j.procir.2016.05.088.

- [22]R. G. Cooper, “The drivers of success in new-product development,” Ind. Mark. Manag., Vol. 76, pp. 36-47, 2019, doi: 10.1016/j.indmarman.2018.07.005.

- [23] V. Nunes, F. J. G. Silva, M. F. Andrade, R. Alexandre, A. P. M. Baptista, "Increasing the lifespan of high-pressure die cast molds subjected to severe wear," Surf Coat Tech, Vol. 332, pp. 319-331, 2017. doi: 10.1016/j.surfcoat.2017.05.098.

- [24]B.M.D.N. Moreira, R.M. Gouveia, F.J.G. Silva, R. D. S. G. Campilho, "A Novel Concept Of Production And Assembly Processes Integration," Procedia Manuf., Vol. 11, pp. 1385-1395. 2017, doi: 10.1016/j.promfg.2017.07.268.

- [25] V.F.C. Sousa, F.J.G. Silva, L.P. Ferreira, R.D.S.G. Campilho, T. Pereira, E. Braga, "Improving the Design of Nozzles Used in Zamak High-Pressure Die-Casting Process," FME Trans., Vol. 49, pp. 1005-1013, 2021. doi: 10.5937/fme2104005S.

- [26] O.I. Abdullah, W.T. Abbood, H.K. Hussein, "Development of Automated Liquid Filling System Based on the Interactive Design Approach," FME Trans., Vol. 48, pp. 938-945, 2020. doi: 10.5937/fme2004938A.

- [27] S. Tamada, M. Chandra, P. Patra, S. Mandol, D. Bhattacharjee, P.K. Dan, " Modeling for Design Simplification and Power-Flow Efficiency Improvement in an Automotive Planetary Gearbox: A Case Example," FME Trans., Vol. 48, pp. 707-715, 2020. doi: 10.5937/fme2003707T.

- [28] J. Grenha Teixeira, L. Patrício, K. H. Huang, R. P. Fisk, L. Nóbrega, and L. Constantine, “The MINDS Method: Integrating Management and Interaction Design Perspectives for Service Design," J. Serv. Res., Vol. 20(3), pp. 240-258, 2017, doi: 10.1177/1094670516680033.

- [29] Richard Baskerville & Vijay Vaishnavi, 2020. "A Novel Approach to Collectively Determine Cybersecurity Performance Benchmark Data," Progress in IS, in: Jan vom Brocke & Alan Hevner & Alexander Maedche (ed.), Design Science Research. Cases, pages 17-41, Springer.

- [30] V. K. Vaishnavi and W. K. Jr., “Introduction to Design Science Research in Information and Communication Technology," Des. Sci. Res. Methods Patterns Innov. Inf. Commun. Technol., 2nd edition, pp. 7-30, Boca Raton, FL, USA, CRC Press, 2015. ISBN: 9780429172205.

- [31]F. Devitt and P. Robbins, “Design, Thinking and Science," Commun. Comput. Inf. Sci., Vol. 388, pp-38-48, 2013, doi: 10.1007/978-3-319-04090-5.

- [32] K. Peffers, T. Tuunanen, M. A. RotUhenberger, and S. Chatterjee, "A design science research methodology for information systems research,” J. Manag. Inf. Syst., Vol. 24(3), pp. 45–77, 2007, doi: 10.2753/MIS0742-1222240302.

- [33]J. Q. Azasoo and K. O. Boateng, "A Retrofit Design Science Methodology for Smart Metering Design in Developing Countries," Proc. - 15th Int. Conf. Comput. Sci. Its Appl. ICCSA 2015, pp. 1–7, 2015, doi: 10.1109/ICCSA.2015.23.

- [34] Jan vom Brocke & Alan Hevner & Alexander Maedche, "Introduction to Design Science Research," Progress in IS, in: Jan vom Brocke & Alan Hevner & Alexander Maedche (ed.), Design Science Research. Cases, pages 1-13, 2020, Springer. doi: 10.1007/978-3-030-46781-4_1.

- [35] S. Siedhoff, "Design science research,” Seizing Bus. Model Patterns Disruptive Innov., pp. 29-43, Spinger, 2019. ISBN: 978-3658263355.

- [36] S. Gregor and A. R. Hevner, “Positioning and presenting design science research for maximum impact," MIS Q., Vol. 37(2), pp. 337–355, 2013, doi: 10.2753/MIS0742-1222240302.

- [37] K. Lepenioti, A. Bousdekis, D. Apostolou, and G. Mentzas, “Prescriptive analytics: Literature review and research challenges,” Int. J. Inf. Manage., Vol. 50, pp. 57–70, 2020, doi: 10.1016/j.ijinfomgt. 2019.04.003.

- [38] M. Relich and P. Pawlewski, “A case-based reasoning approach to cost estimation of new product development,” Neurocomputing, Vol. 272, pp. 40-45, 2018, doi: 10.1016/j.neucom.2017.05.092.

- [39] H. Saranga, et al. "Resource configurations, product development capability, and competitive advantage: An empirical analysis of their evolution," J. Bus. Res., Vol. 85, pp. 32-50, 2018, doi: 10.1016/j.jbusres.2017.11.045.

- [40] G. Pinto, F. J. G. Silva, A. Baptista, R. D. S. G. Campilho, and F. Viana, “Investigations on the Oxidation of Zn-coated Steel Cables," FME Trans., Vol. 49(3) pp. 587-597, 2021, doi: 10.5937/fme2103587P.

- [41]N. Martins, F. J. G. Silva, R. D. S. G. Campilho, and L. P. Ferreira, "A novel concept of Bowden cables flexible and full-automated manufacturing process improving quality and productivity,” Procedia Manuf., Vol. 51, pp. 438-445, 2020, doi: 10.1016/j.promfg.2020.10.062.

- [42] R. Ribeiro, F. J. G. Silva, A. G. Pinto, R. D. S. G. Campilho, and H. A. Pinto, “Designing a novel system for the introduction of lubricant in control cables for the automotive industry," Procedia Manuf., Vol. 38, pp. 715-725, 2019, doi: 10.1016/j.promfg.2020.01.096.

- [43]H. A. Pinto, F. J. G. Silva, R. P. Martinho, R. D. S. G. Campilho, and A. G. Pinto, “Improvement and validation of Zamak die casting moulds," Procedia Manuf., Vol. 38, pp. 1547–1557, 2019, doi: 10.1016/j.promfg.2020.01.131.

- [44] H. Pinto, F. J. G. Silva, “Optimisation of Die Cast-ing Process in Zamak Alloys," Procedia Manuf., Vol. 11, pp. 517–525, 2017, doi: 10.1016/j.prom fg.2017.07.145.

- [45]B. Arh, B. Podgornik, and J. Burja, "Electroslag remelting: A process overview,” Mater. Tehnol., Vol. 50(6), pp. 971-979, 2016, doi: 10.17222/mit.2016.108.

- [46] A. Pribulová, P. Futaš, M. Bartošová, “Cleanness and mechanical properties of steel after remelting under different slags by ESR," Key Eng. Mater., Vol. 635, pp. 112-117, 2015, doi: 10.4028 /www.scientific.net/KEM.635.112.

- [47]Y. Pan, C. Chen, S. Wang, “Properties Evaluation of a H13 ESR Hot Work Tool Steel Produced Using a Continuous Casting Electrode," China Steel Technical Report, Vol. 29, pp. 49-55, 2016.

9. 著作権:

- この資料は、"Matilde C. Tojal, F. J. G. Silva, R. D. S. G. Campilho, Arnaldo G. Pinto, Luís Pinto Ferreira"氏の論文:"Case-Based Product Development of a High-Pressure Die Casting Injection Subset Using Design Science Research"に基づいています。

- 論文ソース: https://doi.org/10.5937/fme2201032T

この資料は上記の論文を紹介するために作成されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.