1. 概要:

- タイトル: Cradle-to-Gate Impact Assessment of a High-Pressure Die-Casting Safety-Relevant Automotive Component (高圧ダイカスト安全関連自動車部品のクレードルゲート影響評価)

- 著者:

- Silvia Cecchel

- Giovanna Cornacchia

- Andrea Panvini

- 発行年: 2016年

- 発行学術誌/学会: JOM (The Minerals, Metals & Materials Society)

- キーワード:

- ライフサイクルアセスメント (LCA)

- 高圧ダイカスト (HPDC)

- アルミニウム

- 自動車部品

- エネルギー分析

2. 研究背景:

- 研究テーマの社会的/学術的背景:

- 自動車部品の軽量化は、経済的および環境的な理由から重要性が増している。

- 車両の軽量化は、燃料消費と排気ガス削減に直接的な影響を与える。

- アルミニウム合金のような低密度材料を車両に採用する傾向が強まっており、従来の鋼鉄および鋳鉄部品を代替している。

- 自動車産業におけるアルミニウム合金の使用量は急増しており、この傾向は今後も続くと予想される。

- アルミニウム自動車部品は主に鍛造または鋳造の形で製造され、特に高圧ダイカスト (HPDC) は大量生産に広く使用されるプロセスである。

- HPDCは、軽量アルミニウム部品を効率的に製造し、鋼鉄と比較して30%〜50%の軽量化効果を提供する。

- 製品のライフサイクル全体(原材料の採取から廃棄まで)を考慮したLCA分析を通じて、真の環境上の利点を評価する必要がある。

- LCAは、製品の全段階で発生する環境負荷を研究するためのツールであり、資源の採取、材料の製造、部品の使用、リサイクルまたは廃棄段階を含む。

- LCAの重要な役割の一つは、検討対象のケースの適切なエコデザインを支援することである。

- アルミニウムの使用による車両の軽量化は燃料消費量の削減につながるが、アルミニウム合金部品の製造にはより多くのエネルギーが必要となる可能性がある。

- 既存研究の限界:

- 既存の自動車部品LCA研究は多いが、実際の部品製造プロセスを詳細に研究した事例は少ない。

- Dalquistら (16) は、国の集計データと代表的な機械に基づいて一般的な情報を提供しているが、特定の部品製造の評価には精度が低い。

- Singhら (17) は、ダイカスト部品の設計段階における持続可能性を評価するモデルを開発したが、製造プロセスのごく一部(溶解と保持)のみを理論式に基づいて分析している。

- Gunasegaramら (18) は、小型自動車部品(コンバーターハウジング、約3kg)のアルミニウムとマグネシウムの製造を比較したが、本研究の対象部品(安全関連自動車部品、約15kg)には適用が難しい。対象部品は、より大きな寸法、異なるプロセスパラメータ、ツーリング(圧力、速度、クランプ力など)を必要とする。

- 研究の必要性:

- アルミニウムHPDCプロセスは、エネルギー集約的な製造段階で構成されており、段階的な評価が必要である。

- 自動車部品の環境影響に関する正確な評価のためには、実際のデータに基づいた詳細な分析が必要である。

- 特に安全関連自動車部品のように重要度の高い部品の環境影響評価研究が重要である。

3. 研究目的および研究質問:

- 研究目的:

- 商用車用安全関連アルミニウムHPDC部品(サスペンションクロスビーム)の製造の全工程(クレードルゲート)における環境影響評価。

- エネルギー使用量の側面から環境影響を評価するLCAモデルの開発と適用。

- アルミニウムリサイクルの環境上の利点の分析。

- 核心研究質問:

- アルミニウムHPDC安全関連自動車部品の製造における各段階のエネルギー消費量はどのくらいか?

- アルミニウムリサイクルは、総エネルギー消費量にどの程度の影響を与えるか?

- アルミニウムHPDC部品製造の環境負荷を軽減するための改善策は何か?

- 研究仮説:

- アルミニウムHPDC部品の製造プロセスの中で、原材料の抽出とアルミニウム製錬段階でエネルギー消費量が最も大きくなるだろう。

- アルミニウムリサイクルは、総エネルギー消費量を大幅に削減することに貢献するだろう。

4. 研究方法論:

- 研究設計:

- クレードルゲートLCA方法論の適用 (ISO 14040:2006 規格に準拠)。

- 累積エネルギー使用量評価方法を使用。

- 新しいLCAモデルの開発と適用。

- データ収集方法:

- 自動車部品サプライヤーとの協力を通じて、実際の生産現場からの一次データを収集。

- EAA (European Aluminium Association) データ活用 (原材料抽出〜アルミニウム一次インゴット段階)。

- 文献研究および産業データベースの活用。

- 分析方法:

- 収集されたデータに基づいてLCAモデルを構築。

- 各段階のエネルギー消費量を計算および分析。

- アルミニウムリサイクルシナリオの分析。

- エネルギー消費量の比較 (リサイクルを含む場合 vs. 含まない場合)。

- 研究対象および範囲:

- 対象部品: 商用車用アルミニウムHPDCサスペンションクロスビーム (安全関連部品)。

- 機能単位: HPDCアルミニウムサスペンションビーム250個の生産バッチ。

- システム境界: クレードルゲート (原材料抽出、アルミニウム一次インゴット製造、部品鋳造、加工、リサイクル)。

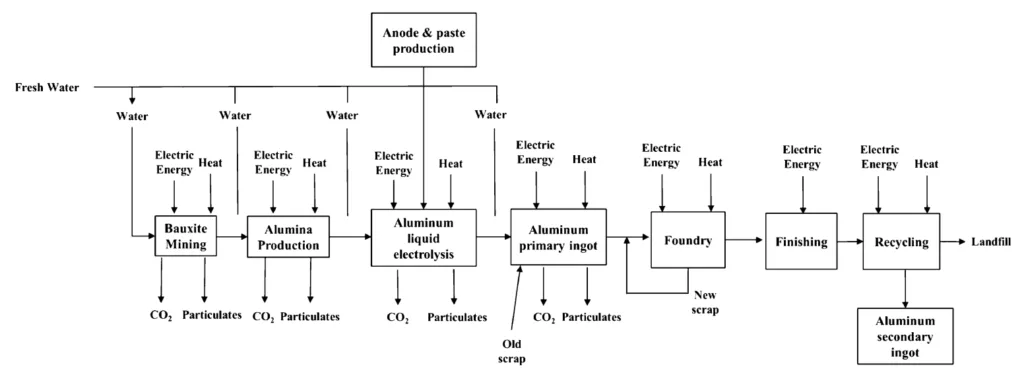

- プロセス段階:

- 原材料抽出〜アルミニウム一次インゴット製造: ボーキサイト採掘、アルミナ生産 (Bayerプロセス)、アルミニウム電解 (Hall-Héroultプロセス)、鋳造工場。

- アルミニウム一次インゴット〜部品鋳造: 溶解、保持、鋳造 (HPDC)。

- 加工: 5軸マシニング。

- リサイクル: アルミニウムスクラップリサイクル。

5. 主要な研究結果:

- 核心研究結果:

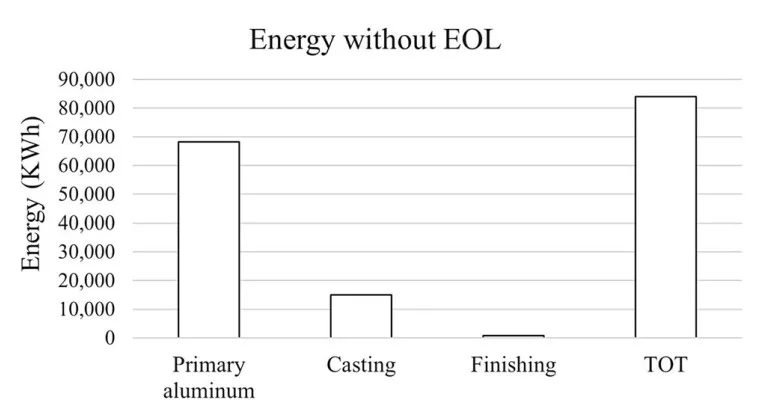

- 総エネルギー消費量の中で、アルミニウム一次生産段階が最も大きな割合を占める (Table I, Fig. 2)。

- 部品鋳造段階が2番目に大きなエネルギー消費段階である (Table I, Fig. 2)。

- 加工段階のエネルギー寄与はごくわずかである (Table I, Fig. 2)。

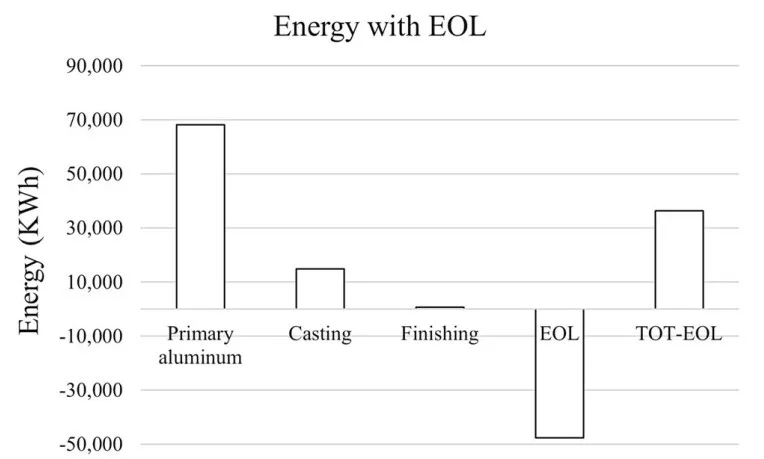

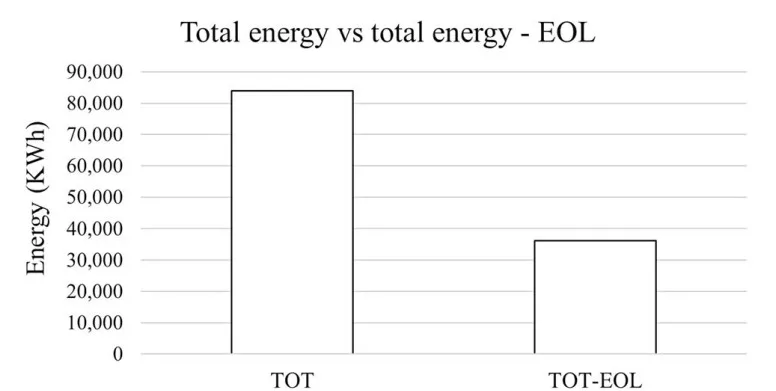

- アルミニウムリサイクル段階 (EOL) は、総エネルギー消費量の約42%を回収する効果を示す (Table I, Fig. 3, Fig. 4)。

- 統計的/定性的分析結果:

- Table I. Energy by life cycle stages (ライフサイクル段階別エネルギー):

- Primary aluminum (一次アルミニウム): 68,211 kWh

- Casting (鋳造): 15,005 kWh

- Finishing (仕上げ): 800 kWh

- EOL (製品寿命末期): -47,751 kWh

- Total (合計): 84,016 kWh

- Total EOL (EOLを含む合計): 36,265 kWh

- アルミニウム一次生産段階は、液体アルミニウム電解プロセスと密接に関連しており、高いエネルギー消費量を示す。

- 部品鋳造段階は、総エネルギーの約18%を占めており、これは鋳造プロセスのエネルギー集約性を示している。

- アルミニウムリサイクルは、エネルギー回収に大きな貢献をしている。

- Table I. Energy by life cycle stages (ライフサイクル段階別エネルギー):

- データ解釈:

- アルミニウムHPDC部品の環境影響は、主にアルミニウム一次生産段階で発生する。

- 鋳造プロセスもエネルギー消費量が多いため、プロセス効率の改善努力が必要である。

- アルミニウムリサイクル率を高めることが、環境影響の削減に非常に効果的である。

- 図表リスト (Figure Name List):

- Fig. 1. Life cycle assessment flow-chart. (ライフサイクルアセスメントフローチャート)

- Fig. 2. Energy by life cycle stages without EOL. (EOLを含まないライフサイクル段階別エネルギー)

- Fig. 3. Energy by life cycle stages with EOL. (EOLを含むライフサイクル段階別エネルギー)

- Fig. 4. Total energy comparison. (総エネルギー比較)

6. 結論および考察:

- 主要な結果の要約:

- 本研究では、商用車用安全関連アルミニウムHPDCサスペンションクロスビームのクレードルゲートLCAを実施し、エネルギー消費量を分析した。

- アルミニウム一次生産段階が最もエネルギー集約的であり、部品鋳造段階がそれに次いでエネルギー消費量が多い。

- 加工段階のエネルギー消費量はわずかである。

- アルミニウムリサイクルは、総エネルギー消費量の大部分を回収し、環境上の利点を提供する。

- 研究の学術的意義:

- アルミニウムHPDCプロセスの環境影響に関する詳細な分析を提供する。

- 実際の産業データに基づいたLCAモデルの開発と適用事例を示す。

- アルミニウムリサイクルの重要性を定量的に立証する。

- 実務的な示唆:

- アルミニウムHPDC部品製造の環境影響を削減するためには、アルミニウムリサイクル率を高めることが重要である。

- 鋳造プロセスのエネルギー効率を改善するための技術開発と適用が必要である。

- 製品設計段階からLCAの結果を考慮し、環境に優しい設計を誘導する必要がある。

- 研究の限界:

- 本研究は、特定のアルミニウムHPDC部品に関する事例研究であり、他の部品やプロセスへの一般化には限界がある可能性がある。

- LCAモデルのデータは、特定の時点および企業のデータに基づいており、時間的および地域的な変化によって結果が異なる可能性がある。

- 本研究は、エネルギー消費量の側面からの環境影響のみを評価しており、他の環境影響カテゴリ(例:地球温暖化、資源枯渇など)は考慮していない。

7. 今後のフォローアップ研究:

- 今後の研究方向:

- さまざまな種類のアルミニウムHPDC部品およびプロセスに関するLCA研究の拡大。

- エネルギー消費量に加えて、他の環境影響カテゴリを含むLCA評価の実施。

- 鋳造プロセスのエネルギー効率改善技術の開発とLCAベースの評価。

- アルミニウムリサイクルシステム効率の向上策の研究。

- 他の製造方法(例:鋼鉄プレス成形)とアルミニウムHPDC工法の環境影響比較研究 (論文で言及された future works)。

- 追加調査が必要な領域:

- アルミニウムHPDCプロセスの最適化と省エネルギー技術。

- アルミニウムリサイクル率向上のための政策および技術開発。

- LCA方法論の継続的な改善とデータベースの拡充。

8. 参考文献:

- H. Helms and U. Lambrecht, Int. J. LCA (2006). doi:10. 1065/lca2006.07258.

- S. Das, JOM 52, 41 (2000).

- J. Hirsch, Mater. Forum 28, 15 (2004).

- J. Kasai, JSAE Rev. 20, 387 (1999).

- G.S. Cole and A.M. Sherman, Mater. Charact. 35, 3 (1995).

- S.W. Hadley, S. Das, and J.W. Mille, Oak Ridge National Laboratory (2000). doi:10.2172/814613.

- A.A. Luo, A.K. Sachdev and B.R. Powell, China Foundry 7, 463 (2010).

- D.R. Gunasegaram and A. Tharumarajah, Metal. Trans. B 40, 605 (2009).

- J.B. Guine´e, Int. J. Life Cycle Assess. 7, 311 (2002).

- International Standard Organisation (ISO), ISO14040: Environmental Management—Life Cycle Assessment: Principles and Framework (Geneva: ISO, 2006), pp. 1–20.

- J. Green, Aluminum Recycling and Processing for Energy Conservation and Sustainability (Novelty, OH: ASM International, 2007), pp. 1–14.

- H.C. Kim and T.J. Wallington, Environ. Sci. Technol. 47, 6089 (2013).

- H. Kim, C. McMillan, G.A. Keoleian and S.J. Skerlos, J. Ind. Ecol. 14, 929 (2010).

- C. Wagner, J. Provo, and C. Koffler, Comparative Life Cycle assessment of Aluminum and Steel Truck Wheels (Alcoa, 2012). http://www.alcoawheels.com/alcoawheels/north_ america/en/pdf/Alcoa_Comparative_LCA_of_Truck_ Wheels_with_CR_statement.pdf. Accessed 20 Sept 2012.

- C.A. Ungureanu, S. Das and I.S. Jawahir, in Aluminum Alloys Transport, Package, Aerospace. Other Applications, Proceedings Symposium, ed. S.K. Das and W. Yin (Warrendale, PA: TMS, 2007), pp. 11–24.

- S. Dalquist and T. Gutowski, Life Cycle Analysis of Conventional Manufacturing Techniques: Die Casting (Massachusetts Institute of Technology, Paper no. LMPMIT-TGG-03-12-09-2004). http://web.mit.edu/ebm/Publica tions/Die%20Casting%20Dalquist%20Gutowski.pdf. Accessed 8 June 2014.

- R. Singh, C.D. Singh and S. Singh Sidhu, IJMDEBM 1, 21 (2013).

- D.R. Gunasegaram and A. Tharumarajah, Metal. Trans. B 40B, 605 (2009).

- F. Mathieux and D. Brissaud, Resour. Conserv. Recycl. 55, 92 (2010).

- European Aluminium Association, Environmental Profile Report for the European Aluminium Industry (European Aluminum Association, 2013). http://european-aluminium. eu/media/1329/environmental-profile-report-for-the-eur opean-aluminium-industry.pdf. Accessed Apr 2013.

- C. Panseri, Manuale di fonderia dell’alluminio (Milan, IT: Hoelpi, 1966), p. 439.

- S. Nagendra Parashar and R.K. Mittal, in Elements of Manufacturing Processes (New Delhi, IN: Prentice-Hall of India Private Limited, 2006), p. 233.

- H. Bakemeyer, Report No. E-902 (NADCA, Arlington Heights, IL, 2008).

- M. Bertram, M. Hryniuk, G. Kirchner and F. Pruvost, Aluminium Recycling in Europe (Brussels, BL: EAA/OEA Recycling Division), p. 1.

- R. Dhingra and S. Das, J. Clean. Prod. 85, 347 (2014).

9. 著作権:

- 本資料は、Silvia Cecchel, Giovanna Cornacchia, and Andrea Panviniの論文: Cradle-to-Gate Impact Assessment of a High-Pressure Die-Casting Safety-Relevant Automotive Componentに基づいて作成されました。

- 論文出典: DOI: 10.1007/s11837-016-2046-3

本資料は上記の論文に基づいて要約作成されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.

Cradle-to-Gate Impact Assessment of a High-Pressure Die-Casting Safety-Relevant Automotive ComponentDownload