本論文概要は、['高圧ダイカストプロセスにおけるダイカストパラメータの有限要素解析']論文に基づいており、['CHINA FOUNDRY']に発表されました。

1. 概要:

- タイトル:高圧ダイカストプロセスにおけるダイカストパラメータの有限要素解析 (Finite element analysis for die casting parameters in high-pressure die casting process)

- 著者:シン・ユウ・キン、ヨン・スー、ジアン・チェン、ランジュン・リュウ (Xin-yu Qin, Yong Su, Jian Chen, Lan-jun Liu)

- 出版年:2019年

- 出版ジャーナル/学会:CHINA FOUNDRY

- キーワード:アルミニウム合金;ダイカストプロセス;シミュレーション最適化 (aluminum alloy; die casting process; simulation optimization)

2. 研究背景:

研究トピックの背景:

アルミニウム合金ダイカスト技術は、溶融金属を高速でキャビティに充填し、高圧下で凝固させる成形方法です。ダイカストに関する現在の研究は、主に界面熱伝達、射出速度、およびダイカスト温度に焦点を当てています。

既存研究の現状:

既存の研究では、ダイカストの重要な側面に関する基礎知識が確立されています。Paliani [1]は、実験的手法を通じて逆モデルを開発し、溶融金属と射出チャンバー間の熱伝達係数が約1.2 kW·m⁻²·K⁻¹であることを確認しました。El-Mahallawyら [2]は、鋳造密度とゲート速度の間に反比例の関係があることを強調しました。Pitsarisら [3]は、ダイカスト温度がダイカストの機械的特性に最も大きな影響を与えると強調し、温度の上昇は予備結晶化を減少させ、機械的特性を向上させると述べました。Syrcros [4]は、射出速度、鋳造温度、充填時間、および圧力がダイカスト品質に影響を与える主要な要因であると特定しました。

研究の必要性:

コンピュータ技術の発展により、高圧ダイカスト(HPDC)プロセスを可視化することがますます便利になりました。本研究では、ProCAST有限要素解析ソフトウェアを活用して、HPDCプロセス内のダイカストプロセスパラメータを可視化し、代表的なシェル部品のダイカストプロセス研究を通じて、シェル部品のダイカスト規則を明らかにすることを目的としています。

3. 研究目的と研究課題:

研究目的:

主な研究目的は、シェル部品のダイカストを支配する規則を明らかにすることです。これは、ProCAST有限要素解析ソフトウェアを活用してプロセスを可視化および分析することにより、単一の代表的なシェル部品のダイカストプロセスに関する詳細な研究を通じて達成されます。

主な研究内容:

本研究では、次の4つの主要なダイカストプロセスパラメータに焦点を当てています。

- 射出温度 (Injection temperature)

- 低圧速度 (Low-pressure velocity)

- 低圧および高圧速度の切り替え位置 (Switching position of low- and high-pressure velocity)

- 高圧速度 (High-pressure velocity)

研究仮説:

本研究は、前述のダイカストパラメータの体系的なシミュレーションと最適化を通じて、予備結晶化やエア巻き込みなどの欠陥を緩和し、それによってHPDC部品の品質を向上させることができるという仮説を暗黙的に設定しています。

4. 研究方法論

研究デザイン:

本研究では、ProCASTソフトウェアを活用したシミュレーションベースのデザインを採用し、ダイカストプロセスを可視化および最適化します。これは、シミュレーション結果を検証するためにYZM-800Tダイカストマシンで実施された実験的検証によって補完されます。

データ収集方法:

データは、次の方法を通じて収集されます。

- ProCASTソフトウェアシミュレーション:さまざまなプロセスパラメータ下での流体流れ、温度分布、および凝固パターンに関するデータを生成します。

- YZM-800Tダイカストマシンでの実験的試験:特定のパラメータセットで物理的な鋳物を製造します。

- 生産された鋳物のX線検査:内部品質を評価し、引け巣などの欠陥を検出します。

分析方法:

分析は、ProCAST内で有限要素解析を使用してHPDCプロセスをシミュレーションおよび可視化することにより実行されます。次に、シミュレーション結果を実験結果およびX線検査データと比較して、最適化されたパラメータを検証します。

研究対象と範囲:

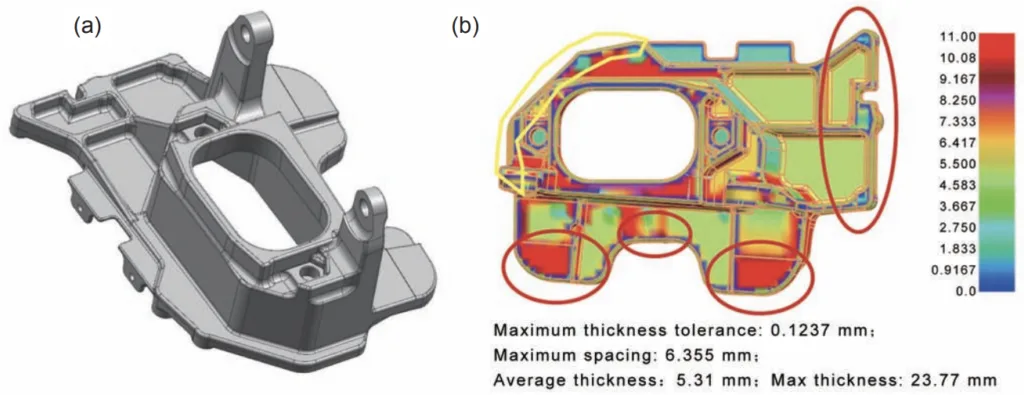

本研究は、シェルダイカスト、特にADC12アルミニウム合金の活用に焦点を当てています。範囲は、単一の代表的なシェル部品形状に対するHPDCプロセス内の射出パラメータの最適化に限定されます。鋳物の材料はADC12アルミニウム合金であり、鋳物の形状は図1(a)に示されています。

5. 主な研究結果:

主な研究結果:

本研究では、ダイカストパラメータの影響に関するいくつかの主要な結果が得られました。

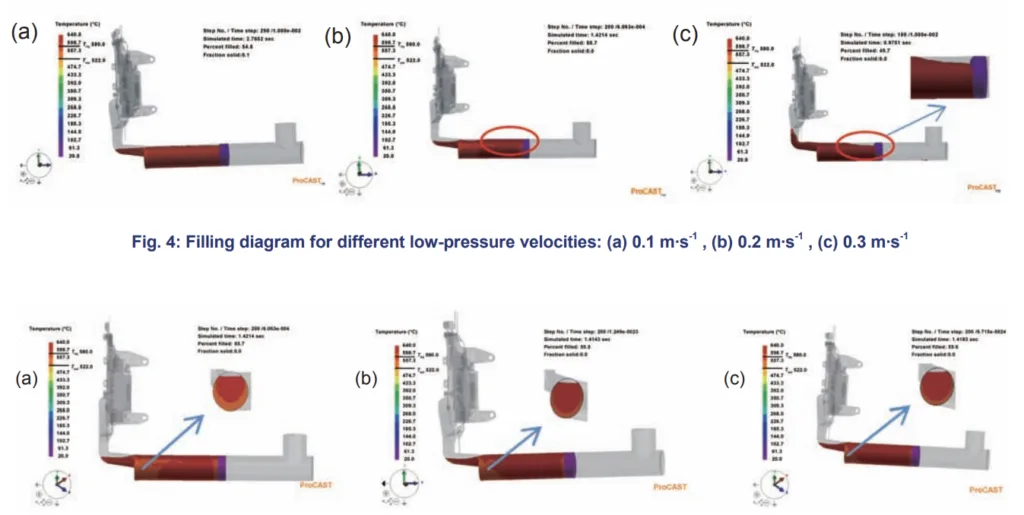

- 射出温度と低圧速度: より高い射出温度と低圧速度は、射出チャンバー内の予備結晶化を緩和することがわかりました。

- 低圧速度制限: 0.2 m·s⁻¹を超える低圧速度は、チャンバー内のエア巻き込みを引き起こします。

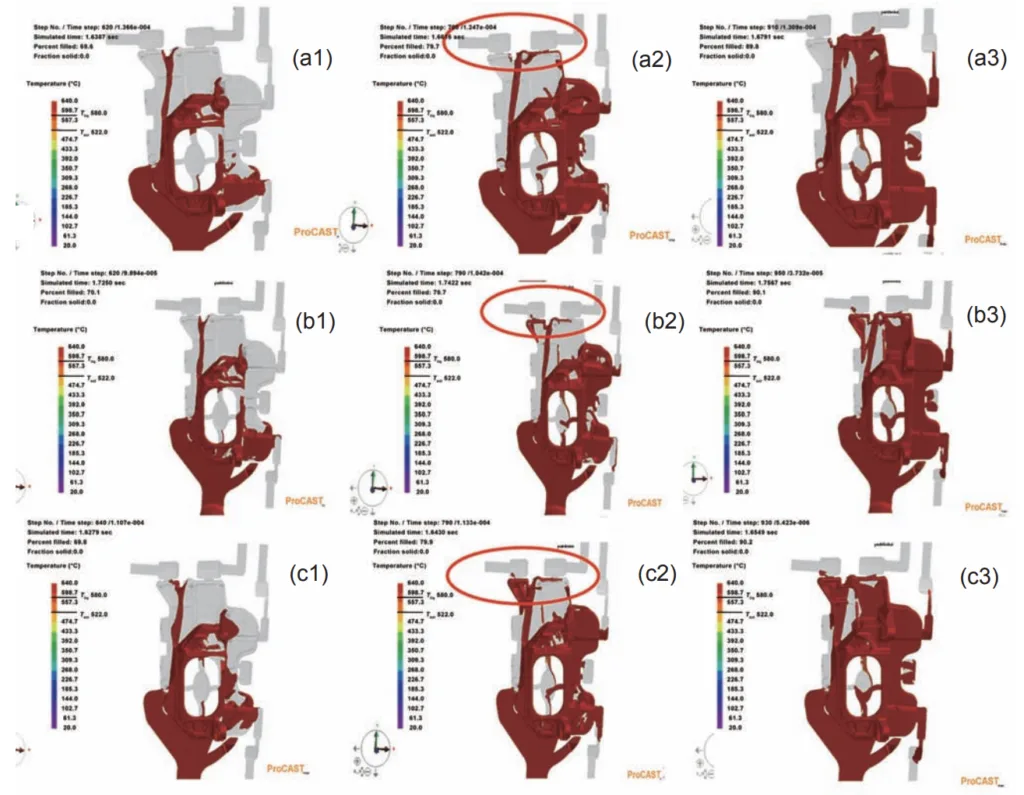

- 高圧速度制限: 高圧速度が2.5 m·s⁻¹を超えると、最終充填位置のオーバーフローチャネルが溶融金属によって早すぎる時期に覆われます。

- 最適パラメータ: シミュレーションを通じて、最適パラメータは次のように決定されました。

- 射出温度:650 °C

- 低圧速度:0.2 m·s⁻¹

- 低圧および高圧速度の切り替え位置:320 mm

- 高圧速度:2 m·s⁻¹

データ解釈:

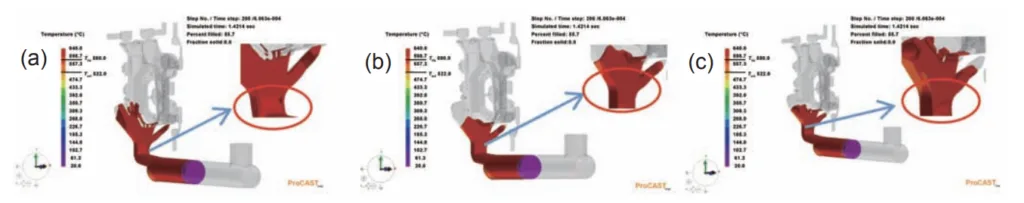

図4や図5などの図に可視化されたシミュレーション結果は、低圧速度と射出温度の変化が予備結晶化とエア巻き込みに及ぼす影響を示しました。図4は、0.1 m·s⁻¹の低圧速度ではチャンバー内で予備結晶化が発生する一方、0.3 m·s⁻¹では深刻なエア巻き込みが観察されることを示しています。図5は、ダイカスト温度を上げると予備結晶化領域が減少することを示しています。図7は、高圧速度が充填プロセスとオーバーフローチャネルの詰まりに及ぼす影響をさらに明確にしています。

図リスト:

- Fig. 1: (a) 3次元鋳造モデル; (b) 鋳造の肉厚分布 (Three-dimensional casting model; Wall thickness distribution of casting)

- Fig. 2: 注湯システムの概略図 (Schematic diagram of pouring scheme)

- Fig. 3: 幾何モデルの概略図 (Schematic diagram of geometric model)

- Fig. 4: 低圧速度の違いによる充填図: (a) 0.1 m·s⁻¹、 (b) 0.2 m·s⁻¹、 (c) 0.3 m·s⁻¹ (Filling diagram for different low-pressure velocities)

- Fig. 5: 射出温度の違いによる予備結晶化図: (a) 640 °C、 (b) 650 °C、 (c) 660 °C (Pre-crystallization diagram of different injection temperatures)

- Fig. 6: 切り替え位置の違いによる充填図: (a) 300 mm、 (b) 320 mm、 (c) 340 mm (Filling diagram of different switching positions)

- Fig. 7: 高圧速度の違いによる充填図: (a1) 2 m·s⁻¹、70%充填; (a2) 2 m·s⁻¹、80%充填; (a3) 2 m·s⁻¹、90%充填; (b1) 2.5 m·s⁻¹、70%充填; (b2) 2.5 m·s⁻¹、80%充填; (b3) 2.5 m·s⁻¹、90%充填; (c1) 3 m·s⁻¹、70%充填; (c2) 3 m·s⁻¹、80%充填; (c3) 3 m·s⁻¹、90%充填 (Filling diagram for different high-pressure velocities)

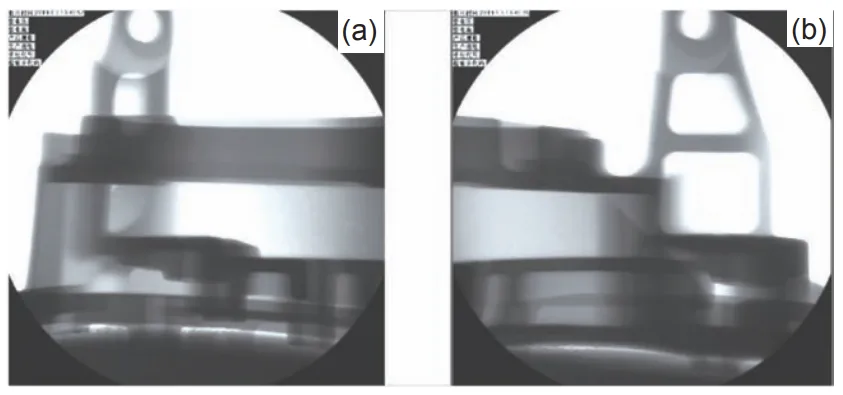

- Fig. 8: 側面図 (a) および正面図 (b) X線鋳造検出 (Side view and front view of X-ray detection of casting)

6. Conclusion:

6. 結論:

主な結果の要約:

本研究では、鋳造構造解析と肉厚の考慮事項に基づいて、ゲートシステムとオーバーフローシステムを首尾よく設計しました。本研究では、ProCASTシミュレーションと実験的検証を通じて、ADC12アルミニウム合金シェル部品のHPDCに最適なダイカストパラメータを特定しました。最適なパラメータ(射出温度650 °C、低圧速度0.2 m·s⁻¹、切り替え位置320 mm、高圧速度2 m·s⁻¹)は、予備結晶化とエア巻き込みを効果的に最小限に抑え、鋳造品質を向上させます。

研究の学術的意義:

本研究は、有限要素解析、特にProCASTソフトウェアをダイカストプロセスパラメータの最適化に効果的に適用した事例を示しています。HPDCにおける射出パラメータと鋳造欠陥の間の複雑な相互作用に関する貴重な洞察を提供し、プロセスの理論的理解に貢献しています。

実用的な意味合い:

決定された最適パラメータは、ダイカスト業界に直接的な実用的利点を提供します。ADC12アルミニウム合金シェル部品の製造にこれらのパラメータを実装すると、鋳造品質の向上、欠陥率の低減、および生産効率の向上が期待できます。図2に示すゲートシステムとオーバーフローシステムの設計は、同様のアプリケーションの青写真を提供します。

研究の限界

本研究は、主に単一の代表的なシェル部品形状とADC12アルミニウム合金に焦点を当てています。最適化されたパラメータの多様な鋳造形状、合金システム、およびダイカストマシンタイプへの一般的な適用可能性については、さらなる調査が必要です。

7. 今後のフォローアップ研究:

- フォローアップ研究の方向性

今後の研究では、次の事項に関する調査を拡大する必要があります。- より広範囲の鋳造形状と複雑さに対する最適化されたパラメータの適用可能性を探ります。

- さまざまなアルミニウム合金およびその他のダイカスト材料を調査して、研究結果の範囲を広げます。

- 金型温度や冷却速度などの追加のプロセスパラメータが鋳造品質に及ぼす影響を調査します。

- 予測精度を高め、追加の欠陥メカニズムを組み込むために、より洗練されたシミュレーションモデルを開発します。

- さらなる探求が必要な分野

次の分野に関するさらなる探求が必要です。- CAEツールを使用して、複雑な形状に対するゲートシステムとオーバーフローシステムを最適化します。

- シミュレーションフィードバックに基づいてプロセスパラメータを動的に調整するリアルタイム制御システムを調査します。

- シミュレーション最適化されたパラメータを使用して製造された鋳物の長期的な性能と信頼性を研究します。

8. 参考文献:

- [1] Paliani P. Thermoelastic Deformation of Cold Chamber Die Casting Machine Shot Sleeves [MS Thesis]. US: Ohio State University, 1993.

- [2] El-Mahallawy AN, Taha M A, Pokora E, et al. On the influence of process variables on the thermal conditions and properties of high pressure die-cast magnesium alloys. Journal of Materials Processing Technology, 1997, 73(1): 125-138.

- [3] Pitsaris C, Abbott T, Davies C, et al. Influence of Process Parameters on the Microstructure and Mechanical Properties of Magnesium Die Castings. In: Magnesium: Proceedings Applications of the 6th International Conference Magnesium Alloys and Their Applications, 2005.

- [4] Syrcos G P. Die casting process optimization using Taguchi methods. Journal of Materials Processing Technology, 2003, 135(1): 68-74.

- [5] Kwon H J, Kwon H K. Computer aided engineering (CAE) simulation for the design optimization of gate system on high pressure die casting (HPDC) process. Robotics and Computer-Integrated Manufacturing, 2018, 55: 147-153.

- [6] Kwon H K, Seo K K. Simulation Study on HPDC Process for Automobile Part with Aluminum Alloy. Materials Science Forum, 2013, 761: 4.

- [7] Duan H Z, Shen J N, Li Y P. Comparative Analysis of HPDC Process of an Auto Part with ProCAST and FLOW-3D. Applied Mechanics and Materials, 2012, 184-185: 90-94.

- [8] Rai JK, Lajimi A M, Xirouchakis P. An intelligent system for predicting HPDC process variables in interactive environment. Journal of Materials Processing Technology, 2008, 203(1-3): 72-79.

- [9] Kwon H J, Kwon H K. Computer aided engineering (CAE) simulation for the design optimization of gate system on high pressure die casting (HPDC) process. Robotics and Computer-Integrated Manufacturing, 2019, 55: 147-153.

9. 著作権:

- 本資料は「Yong Su」の論文:「Finite element analysis for die casting parameters in high-pressure die casting process」に基づいています。

- 論文ソース:https://doi.org/10.1007/s41230-019-8088-8

本資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.