本論文概要は、['高圧ダイカストシミュレーションのための簡略化モデル']と題された論文を、['Procedia Engineering, The Manufacturing Engineering Society International Conference, MESIC 2015']にて発表された内容に基づいて要約したものです。

1. 概要:

- タイトル: 高圧ダイカストシミュレーションのための簡略化モデル (Simplified models for high pressure die casting simulation)

- 著者: E. Anglada, A. Meléndez, I. Vicario, E. Arratibel, G. Cangas

- 発行年: 2015年

- 発行ジャーナル/学会: Procedia Engineering, The Manufacturing Engineering Society International Conference, MESIC 2015

- キーワード: 有限要素 (finite elements); 数値シミュレーション (numerical simulation); 熱伝達 (heat transfer); HPDC; 金属鋳造 (metal casting)

2. 研究背景:

研究トピックの背景:

金属鋳造プロセスの数値シミュレーションは、本質的に複雑なタイプのシミュレーションです。高圧ダイカスト (HPDC) シミュレーションは、工業プロセスが連続的な製造サイクルに基づいており、部品形状が複雑で、合金が非常に高速で射出されるため、さらなる課題があります。これらの要因が複合的に作用し、計算時間が長くなり、複雑なケースでは数日かかることもあります。

既存研究の現状:

数値シミュレーションは、金属鋳造業界で広く採用されているツールです。詳細なモデルは正確なプロセス予測に不可欠ですが、ある程度の精度を犠牲にしても迅速なソリューションが必要となる状況が発生します。この速度に対するニーズは、初期提案段階、設計代替案の迅速な評価、そして特にシミュレーションモデルの反復的な調整プロセスにおいて顕著です。

研究の必要性:

HPDCシミュレーションでは、精度と計算効率のバランスを取ることが最も重要です。実験データとの相関関係を持たせるために反復的なシミュレーションを伴うシミュレーションモデルの調整の反復的な性質は、詳細なモデルを使用すると時間がかかりすぎる可能性があります。したがって、許容できない精度損失なしに、より高速な計算時間を提供する簡略化されたモデルを調査し、検証することは、実際のアプリケーション、特にモデル調整ワークフローにおいて不可欠です。

3. 研究目的と研究課題:

研究目的:

本研究は、HPDCシミュレーションモデルを簡略化するためのさまざまな方法論を調査し、議論することを目的としています。本研究では、これらの簡略化の利点と欠点を評価し、計算速度と金型および鋳造部品の熱的挙動の予測精度とのトレードオフに焦点を当てています。

主要な研究課題:

本論文で取り組む主要な研究課題は以下のとおりです。

- 予熱サイクルを含めることに関連する簡略化は、HPDCシミュレーションの精度と計算時間にどのような影響を与えるか?

- 熱伝達解析のみを使用することと、熱および流れ連成解析を使用することが、シミュレーション結果と計算効率にどのような影響を与えるか?

- 幾何学的簡略化、特に擬似2Dモデルを使用すると、計算時間をどの程度短縮でき、それに関連する精度損失はどの程度か?

研究仮説:

中心となる仮説は、簡略化されたHPDCシミュレーションモデルは、特に熱的挙動の予測において、妥当なレベルの精度を維持しながら、計算時間を大幅に短縮できるということです。本研究では、この仮説を検証し、関連するトレードオフを定量化するために、特定の簡略化手法を探求します。

4. 研究方法論

研究デザイン:

本研究では、比較方法論を採用しています。簡略化されたモデルの精度は、詳細な3Dシミュレーションモデルから得られた結果と比較して評価します。参照モデルとして機能するこの詳細モデルは、以前の研究で実験結果に対してすでに検証されています。

データ収集方法:

データは、商用有限要素ソフトウェアであるProCASTを使用して実行された数値シミュレーションを通じて収集されます。このソフトウェアは、数値流体力学 (CFD) と熱伝達解析を組み合わせてHPDCプロセスをシミュレーションするために使用されます。収集された主要なデータは、シミュレーション中の金型および鋳造部品内の特定の点における温度プロファイルです。

分析方法:

分析は、さまざまなシミュレーションシナリオにおける温度結果と計算時間を比較することに焦点を当てています。これらのシナリオには以下が含まれます。

- 予熱サイクルの有無による詳細な3Dモデル。

- 熱伝達解析のみを使用した詳細な3Dモデルと、熱および流れ連成解析を使用した詳細な3Dモデルの比較。

- 擬似2Dモデルと詳細な3Dモデルの比較。

簡略化されたモデルの精度は、詳細な3Dモデルの結果からの温度予測の偏差を定量化することによって評価されます。計算時間は、簡略化によって達成された計算効率の向上を評価するために直接比較されます。

研究対象と範囲:

本研究は、単純な円筒形キャビティ (Ø50 mm、長さ250 mm) を持つプロトタイプ金型を使用したHPDCプロセスに焦点を当てています。射出された合金は、一般的なアルミニウムダイカスト合金であるAlSi9Cu3であり、金型材料はH13鋼です。調査された簡略化は次のとおりです。

- 予熱サイクル: 熱的安定化に到達するための予熱サイクルの有無によるシミュレーション。

- 解析タイプ: 熱伝達解析のみを使用することと、熱および流れ連成解析の比較。

- 幾何学的簡略化: 3D金型のスライスを表す擬似2Dモデルの活用。

5. 主な研究結果:

主要な研究結果:

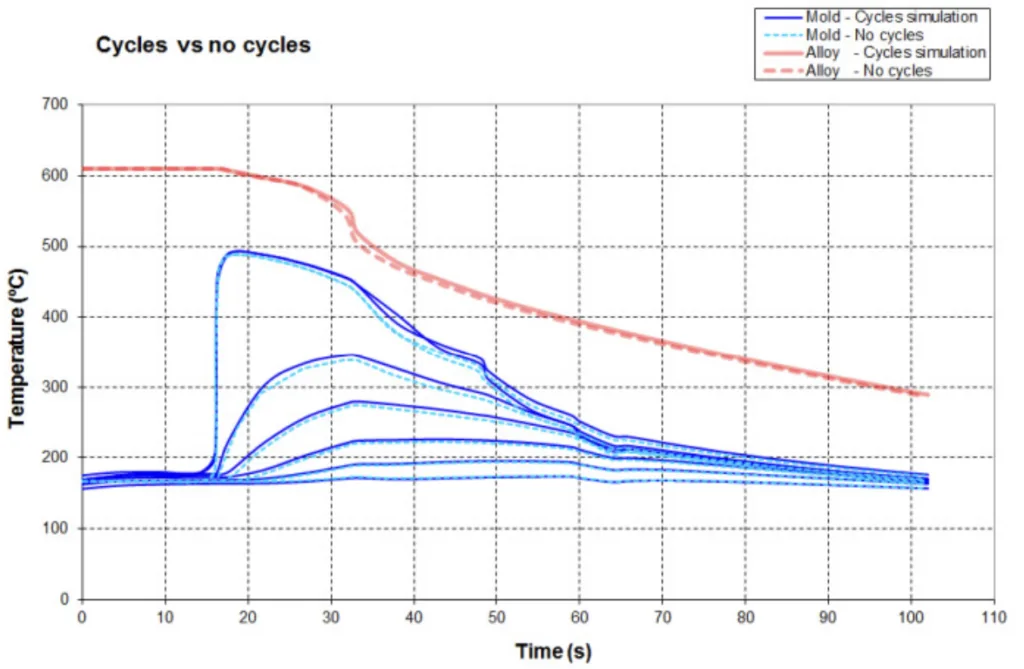

- 予熱サイクルシミュレーション: シミュレーションに予熱サイクルを含めることは、平均金型温度を正確に推定するために重要です。予熱サイクルを省略して平均初期金型温度を推定することは可能ですが、初期温度の推定が正確でない場合、特に不正確さを引き起こす可能性があります。予熱サイクルの有無による温度結果はFig. 2に示されています。

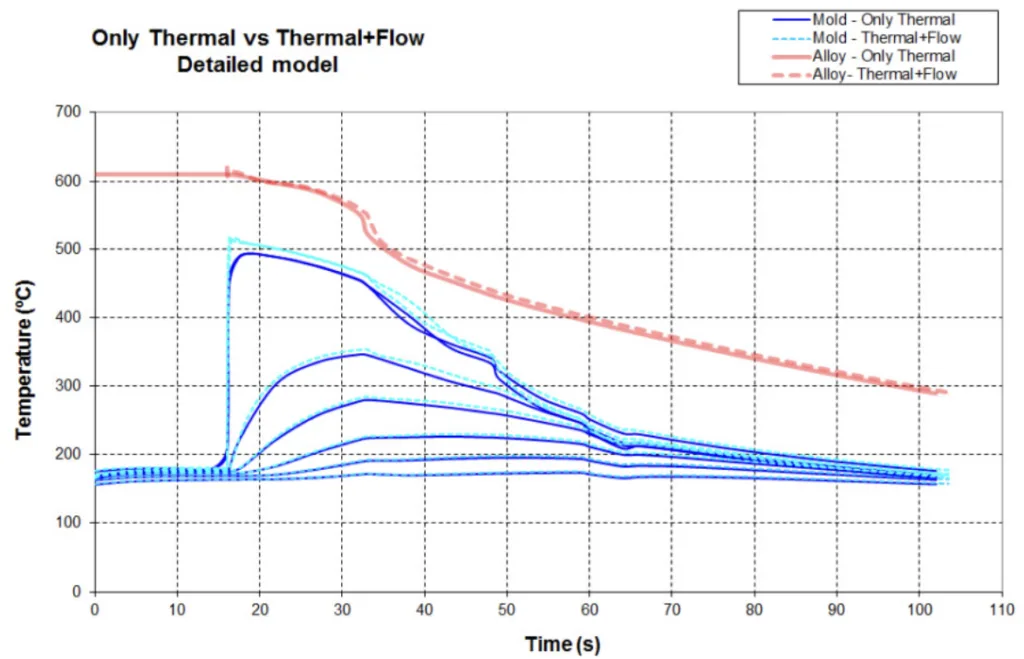

- 熱および流れ解析 vs. 熱伝達解析のみ: シミュレーションを熱伝達解析のみに制限すると、計算時間が大幅に短縮されます。単一サイクル詳細モデルの場合、計算時間は熱および流れ解析の場合6.9時間から熱伝達解析のみの場合0.3時間に減少します。Fig. 4に示すように、熱伝達解析のみの温度結果は、熱および流れ解析の結果と同等であり、これは熱伝達解析が熱的挙動の予測が主な関心事である場合(例:予熱サイクルシミュレーション)に実行可能な簡略化であることを示しています。

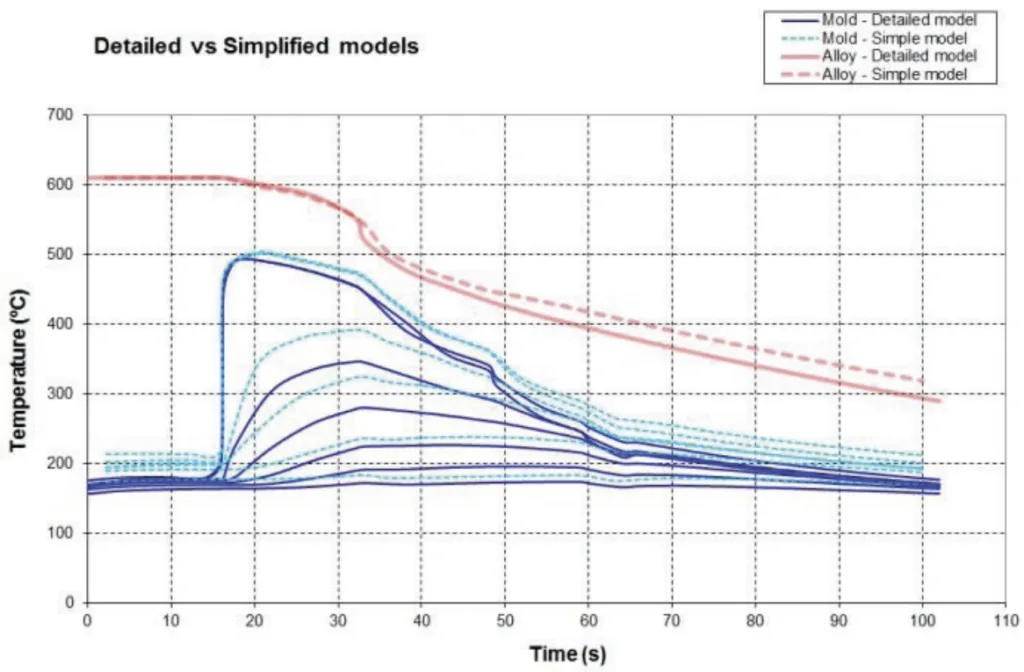

- 幾何学的簡略化(擬似2Dモデル): 擬似2Dモデルを使用すると、計算時間が大幅に短縮されます。20サイクルの熱伝達シミュレーションの場合、計算時間は詳細な3Dモデルの場合425分から擬似2Dモデルの場合43分に減少します(Table 3)。ただし、Fig. 6に示されているように、擬似2Dモデルは他の簡略化手法と比較して、精度損失がより顕著です。

データ解釈:

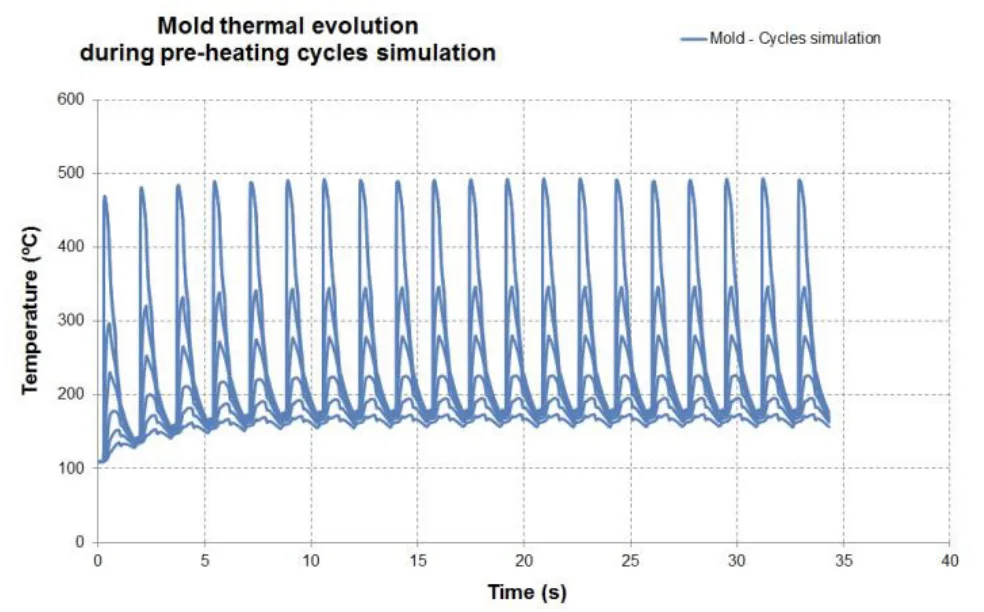

- Fig. 1は、予熱サイクルシミュレーション中の金型の熱的進化を示しており、連続サイクルにわたって温度が上昇し、安定化するまでのプロセスを示しています。

- Fig. 2は、予熱サイクルの有無による温度結果を比較しており、予熱サイクルを省略しても、初期金型温度を慎重に推定すれば、精度損失が少ないことを示しています。

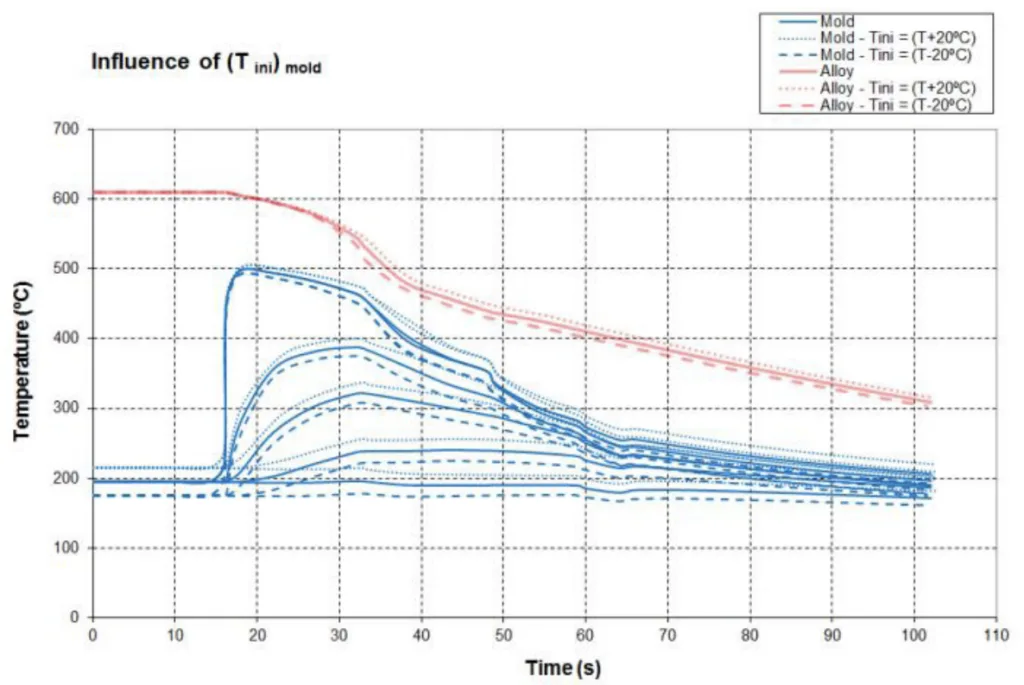

- Fig. 3は、初期金型温度の変化がシミュレーション結果に与える影響を示しており、予熱サイクルをシミュレーションしない場合、正確な初期温度推定の重要性を強調しています。

- Fig. 4は、熱伝達解析のみを使用した場合と熱および流れ連成解析を使用した場合の温度結果を比較しており、熱的挙動予測に対する熱伝達解析のみの効率性と優れた一致を示しています。

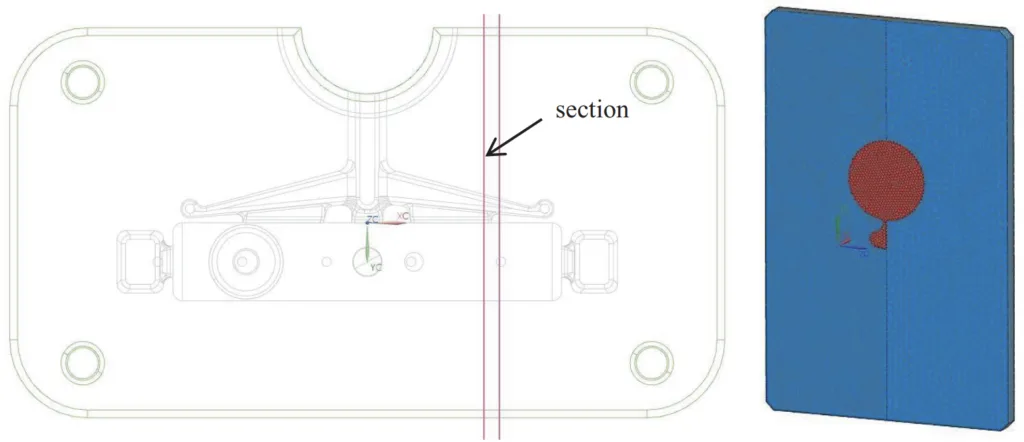

- Fig. 5は、詳細なHPDC金型と擬似2Dモデル用に選択された断面、および擬似2Dモデルのメッシュを示しています。

- Fig. 6は、20サイクル後の詳細な3Dモデルと擬似2Dモデル間の温度結果を比較しており、擬似2Dモデルでの温度予測の顕著な偏差を示しています。

図のリスト:

- Fig. 1. Mold thermal evolution during pre-heating cycles simulation (予熱サイクルシミュレーション中の金型熱進化)

- Fig. 2. Temperature results including or not the pre-heating cycles in simulation (シミュレーションにおける予熱サイクルの有無による温度結果)

- Fig. 3. Temperature results for different initial mold temperatures (異なる初期金型温度に対する温度結果)

- Fig. 4. Detailed model. Temperature results for only thermal vs thermal and flow. (詳細モデル。熱伝達のみと熱および流れの温度結果の比較。)

- Fig. 5. Drawing of the HPDC mold and the section selected for the pseudo-2D model (left). Mesh corresponding to the pseudo-2D model (right) (HPDC金型の図面と擬似2Dモデル用に選択された断面(左)。擬似2Dモデルに対応するメッシュ(右))

- Fig. 6. Detailed vs pseudo-2D model temperature results (after 20 cycles) (詳細モデルと擬似2Dモデルの温度結果の比較(20サイクル後))

6. 結論:

主な結果の要約:

本研究は、簡略化されたシミュレーションモデルがHPDC金型および鋳造部品の熱的挙動を効果的に再現でき、計算時間を大幅に短縮できることを示しています。主な調査結果は次のとおりです。正確な平均金型温度推定のための予熱サイクルを含めることの重要性、熱的挙動予測のための熱伝達解析のみの効率性、および擬似2Dモデルによって提供される大幅な時間節約効果(ただし、精度低下が大きい)。

研究の学術的意義:

本研究は、HPDCシミュレーションにおける計算上のトレードオフの理解に貢献します。さまざまな簡略化戦略が精度と計算コストに与える影響を体系的に評価し、金属鋳造シミュレーションの分野で研究およびエンジニアリングを行う研究者やエンジニアに貴重な洞察を提供します。

実用的な意味合い:

本研究の知見は、特定の目的と制約条件に基づいてHPDCシミュレーションで適切な簡略化戦略を選択するための実用的なガイドラインを提供します。計算速度を優先するシナリオ、特にモデル調整のような反復プロセスでは、簡略化されたモデルは実行可能な代替案を提供します。本研究では、実用的な2段階アプローチを提案しています。最初に熱伝達解析のみを使用して予熱サイクルをシミュレーションして金型熱分布を確立し、次いで得られた金型温度分布を初期条件として使用して射出プロセスの熱および流れ解析を実行します。時間制約が厳しく、精度の低下が許容できる場合は、擬似2Dモデルを検討できます。

研究の限界

擬似2Dモデルに関連する精度損失は、高精度を要求するアプリケーションでは許容できない場合があります。さらに、本研究は比較的単純な円筒形キャビティ形状に基づいています。より複雑な産業部品形状に対するこれらの簡略化戦略の適用可能性と有効性については、さらなる調査が必要です。

7. 今後のフォローアップ研究:

- 今後のフォローアップ研究の方向性

今後の研究では、これらの簡略化手法をより複雑な部品形状や実際の産業ケーススタディで検証することに焦点を当てる必要があります。これにより、提案された簡略化されたモデルの堅牢性と一般的な適用可能性をさらに評価するのに役立ちます。 - さらなる探求が必要な領域

特定のHPDCアプリケーションおよび精度要件に対するこれらの簡略化戦略の適用を最適化するには、さらなる探求が必要です。シミュレーションフェーズまたは関心領域に基づいて簡略化のレベルを動的に調整する適応型簡略化手法を調査することも、価値のある方向性となる可能性があります。

8. 参考文献:

- [1] F. Bonollo, S. Odorizzi, P. Hansen, D.M. Lipinski, M. Schneider, I. Erauskin, I.L. Svensson, M. Wessen, E. Hepp, N. Gramegna. Numerical simulation of Foundry Processes. Padova (Italy): SGE; 2001.

- [2] C. Hirsch. Numerical computation of internal and external flows. Salisbury (UK): John Wiley and Sons; 1997.

- [3] A.J. Chapman. Transmisión del calor. Madrid (Spain): Libreria Editorial Bellisco; 1984.

- [4] M. Schäfer. Computational engineering. Berlin (Germany): Springer; 2006.

- [5] J.A. Dantzig, M. Rappaz. Solidification. Lausanne (Switzerland): CRC Press; 2009.

- [6] E. Anglada, A. Melendez, L. Maestro, I. Dominguez. Adjustment of Numerical Simulation Model to the Investment Casting Process. Procedia Eng. 2013; 63: 75-83. doi:10.1016/j.proeng.2013.08.272.

- [7] E. Anglada, A. Melendez, L. Maestro, I. Dominguez. Finite Element Model Correlation of an Investment Casting Process. Mater. Sci. Forum 2014; 797: 105-110. doi:10.4028/www.scientific.net/MSF.797.105.

- [8] Y. Dong, K. Bu, Y. Dou, D. Zhang. Determination of interfacial heat-transfer coefficient during investment-casting process of single-crystal blades. J. Mater. Process. Technol. 2011; 211: 2123-2131. doi:10.1016/j.jmatprotec.2011.07.012.

- [9] H. Jin, J. Li, D. Pan. Application of inverse method to estimation of boundary conditions during investment casting simulation. Acta Metall. Sin. Engl. 2009; 22: 429-434. doi:10.1016/S1006-7191(08)60119-2.

- [10] J.-M. Drezet, M. Rappaz, G.-U. Grün, M. Gremaud. Determination of thermophysical properties and boundary conditions of direct chill-cast aluminum alloys using inverse methods. Metall. Mater. Trans. A 2000; 31 A: 1627-1634. doi:10.1007/s11661-000-0172-5.

- [11] A. Long, D. Thornhill, C. Armstrong, D. Watson. Determination of the heat transfer coefficient at the metal-die interface for high pressure die cast AlSi9Cu3Fe. Appl. Therm. Eng. 2011; 31: 3996-4006. doi:10.1016/j.applthermaleng.2011.07.052.

- [12] G.-X. Wang, E.F. Mathys. Experimental determination of the interfacial heat transfer during cooling and solidification of molten metal droplets impacting on a metallic substrate: effect of roughness and superheat. Int. J. Heat Mass Transfer. 2002; 45: 4967-4981. doi:10.1016/S0017-9310(02)00199-0.

- [13] E. Anglada, A. Meléndez, I. Vicario, E. Arratibel, I. Aguillo. Adjustment of a high pressure die casting simulation model against experimental data. In: M.A. Rosendo, G. Puig, I. Buj Corral, J. Minguella Canela, editors, The 6th Manufacturing Engineering Society International Conference, MESIC 2015. Procedia Eng. In press.

9. 著作権:

- 本資料は、"[E. Anglada et al.]"の論文: "[Simplified models for high pressure die casting simulation]"に基づいています。

- 論文ソース: doi:10.1016/j.proeng.2015.12.585

本資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.