本概要は、Metals, MDPI に掲載された論文「[高圧ダイカストアルミニウム合金の熱伝導率に関する研究進捗]」に基づいて作成されました。

1. 概要:

- タイトル: 高圧ダイカストアルミニウム合金の熱伝導率に関する研究進捗 (Research Progress on Thermal Conductivity of High-Pressure Die-Cast Aluminum Alloys)

- 著者: イーシャン・リウ (Yixian Liu)、ショウメイ・シオン (Shoumei Xiong)

- 発行年: 2024年

- 発行ジャーナル/学会: Metals, MDPI

- キーワード: 高圧ダイカスト (high-pressure die casting)、アルミニウム合金 (aluminum alloy)、熱伝導率 (thermal conductivity)、合金開発 (alloy development)

![Figure 1. Density and thermal conductivity of several pure metals, adapted from [9-11].](https://castman.co.kr/wp-content/uploads/image-195-1024x751.webp)

2. 研究背景:

- 研究テーマの社会的/学術的背景: 高圧ダイカスト (HPDC) は、自動車、エレクトロニクス、通信分野におけるアルミニウム合金製放熱部品の製造に広く利用されています。軽量化および環境に優しい材料への需要の高まり、特に自動車産業における CO2 排出量削減のために、アルミニウム合金の適用が拡大しました。アルミニウムは他の金属と比較して優れた熱伝導率を有しており、放熱部品のような熱管理分野において非常に重要です。電子機器の電力密度の上昇と電気自動車のバッテリー容量の増加は、高熱伝導率アルミニウム合金の放熱用途に対する必要性をさらに深刻化させています。

- 既存研究の限界: アルミニウム合金に関する広範な研究が存在する一方で、HPDC アルミニウム合金の熱伝導率に焦点を当てた体系的なレビューは不足しています。市販のダイカストアルミニウム合金は、HPDC プロセス固有の急速冷却速度と独特の凝固組織のために、比較的低い熱伝導率を示します。これらの微細組織は通常、重力鋳造と比較して、より高い溶質濃度、より小さな結晶粒サイズ、および増加した気孔率を含み、これが熱伝導率に影響を与えます。さらに、高い熱伝導率を持つ合金は、しばしば低い降伏強度を示すため、物性間のトレードオフを示しています。

- 研究の必要性: 高効率放熱に対する需要の高まり、特に電気自動車のギガキャスティングのような高度な用途を満たすためには、高い熱伝導率を持つ非熱処理 HPDC アルミニウム合金の開発が非常に重要です。合金組成、プロセスパラメータ、および熱処理戦略の効果を含む現在の研究状況を要約し、新しい高熱伝導率ダイカストアルミニウム合金の開発を導くための包括的なレビューが必要です。

3. 研究目的と研究課題:

- 研究目的: 本レビューは、高圧ダイカストアルミニウム合金の熱伝導率に関する研究進捗の包括的な概要を提供することを目的としています。主要な研究結果と研究方向を要約することにより、新しい高熱伝導率ダイカストアルミニウム合金の開発を導くことを意図しています。

- 主要な研究課題:

- アルミニウム合金における基本的な熱輸送メカニズムは何であり、それは熱伝導率とどのように関連していますか?

- 放熱部品に使用される一般的なダイカストアルミニウム合金システムは何であり、熱伝導率のために組成はどのように最適化されていますか?

- HPDC プロセスパラメータは、ダイカストアルミニウム合金の熱伝導率にどのような影響を与えますか?

- ダイカストアルミニウム合金の熱伝導率を向上させるための熱処理戦略は何ですか?

- ダイカストアルミニウム合金の熱伝導率を計算および予測するために使用される理論モデルは何ですか?

- 研究仮説: 本論文はレビュー論文であり、明示的な研究仮説を提示していません。しかし、暗黙的にレビューは次の理解に基づいています。

- HPDC アルミニウム合金の熱伝導率は、合金組成、プロセスパラメータ、および熱処理を最適化することによって向上させることができます。

- 理論モデルは、これらの合金の熱伝導率を理解し、予測するのに役立ちます。

4. 研究方法論

- 研究デザイン: 本研究は、包括的な文献レビューです。

- データ収集方法: 著者らは、高圧ダイカストアルミニウム合金の熱伝導率に関連する広範囲にわたる出版研究論文、ジャーナル、および特許をレビューすることにより、データを収集しました。

- 分析方法: 著者らは、収集された文献の質的分析を実施し、研究結果を要約および統合して、構造化されたレビューを作成しました。熱輸送メカニズム、合金システム、プロセスパラメータ、熱処理、および理論モデルなどの主要な側面に基づいて研究進捗を分類しました。

- 研究対象と範囲: 本レビューは、高圧ダイカストアルミニウム合金の熱伝導率に関連する研究進捗に焦点を当てています。範囲は以下を含みます。

- アルミニウム合金の熱輸送メカニズム

- 一般的なダイカストアルミニウム合金システム(Al-Si およびシリコンフリー)

- HPDC プロセスパラメータが熱伝導率に及ぼす影響

- 熱伝導率向上のための熱処理戦略

- 熱伝導率計算のための理論モデル

5. 主な研究結果:

- 主な研究結果:

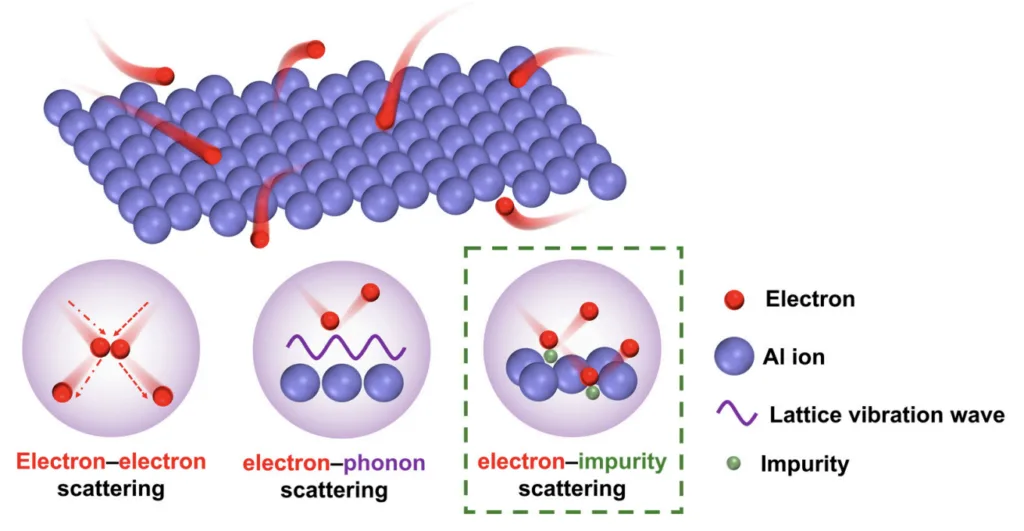

- 熱輸送メカニズム: アルミニウム合金の熱伝導は、主に電子輸送とフォノン輸送を介して行われ、電子輸送が支配的です。熱伝導率は、電子-電子、電子-フォノン、および電子-不純物散乱を含む電子散乱メカニズムによって影響を受けます。電子-不純物散乱は、特に合金において重要です。

- 合金システム:

- Al-Si 合金: 放熱部品によく使用されますが、共晶シリコンと合金元素のために熱伝導率が制限されています。熱伝導率を向上させるための戦略には、Si 含有量の削減、共晶粒子の改質(例:Sr の使用)、固溶体中の微量元素の削減(例:ホウ素処理)などがあります。

- シリコンフリー合金(Al-Ni、Al-Fe、Al-Fe-Ni): Al-Si 合金と比較して、低い共晶点と合金元素の有害な影響の低減により、より高い熱伝導率の可能性を提供します。Al-Fe および Al-Fe-Ni 合金は、非常に高い熱伝導率を達成する可能性を示しています。

- プロセスパラメータ: ショット速度、加圧力、真空などの HPDC プロセスパラメータは、気孔率、微細組織、および結果として熱伝導率に大きな影響を与えます。気孔率の増加は、一般的に熱伝導率を低下させます。レオロジカルダイカスト(ACSR Rheo-HPDC)は、微細組織を微細化し、溶質濃度を低下させることで熱伝導率を向上させることができます。

- 熱処理: 熱処理、特に T7 熱処理は、共晶シリコンを球状化し、固溶体から溶質を析出させることによって熱伝導率を向上させることができます。直接時効処理も、ダイカストに効率的な方法として研究されています。

- 理論モデル: マティセンの規則や複合モデル(直列、並列、マクスウェル-ユーケン、有効媒質)を含む様々な理論モデルが、アルミニウム合金の熱伝導率を予測し、理解するために使用されています。しかし、ダイカスト合金の複雑な微細組織に特化したモデルが必要です。

- 統計的/質的分析結果: 本論文は、主に研究結果の質的統合を提示しています。定量的データと結果は、参照論文から直接引用され、レビューで要約されています。たとえば、表 1 は市販のダイカストアルミニウム合金の熱伝導率と降伏強度を示し、表 2 は合金元素が電気抵抗率に及ぼす影響を示しています。

- データ解釈: レビューは、様々な研究からのデータを解釈して、HPDC アルミニウム合金の熱伝導率に影響を与える要因に関する傾向を特定し、結論を導き出します。強度と熱伝導率の間のトレードオフ、様々な合金システムと加工技術の長所と短所、および熱処理と理論モデリングの可能性を強調しています。

- 図表リスト:

- 図 1. いくつかの純金属の密度と熱伝導率、[9-11]より引用。

- 図 2. HPDC プロセス: (a) 溶湯注入; (b) 低速ショット充填; (c) ゲートでの溶湯; (d) 高速ショット充填; (e) 加圧; (f) 金型開放 (参考文献 [16], Xiaobo Li, Tsinghua Univeristy, 2017 より許可を得て転載)。

- 図 3. HPDC 放熱部品の応用分野。

- 図 4. ダイカストの凝固速度 (参考文献 [22], 2022, Elsevier より許可を得て転載)。

- 図 5. アルミニウム合金における電子散乱パターン。

- 図 6. 合金元素が (a) 電気伝導率 (参考文献 [62], 2006, Elsevier より許可を得て転載) および (b) 理論的方法 (参考文献 [58], 2023, Springer より許可を得て転載) および (c) アルミニウム合金の実験的方法 (参考文献 [64], 2015, Springer より許可を得て転載) を使用した熱伝導率に及ぼす影響。

- 図 7. 従来の Al-Si ダイカスト合金の問題点。

- 図 8. 低 Si 含有量を持つ様々な Al-Si ダイカスト合金の微細組織と特性: (a) Al-8Si (参考文献 [74], 2018, Elsevier より許可を得て転載)、 (b) Cu および Zn を添加した Al-6Si (参考文献 [75], 2016, Springer より許可を得て転載)、 (c) Cu または Mg を添加した Al-(6~8)Si (参考文献 [80], 2022, Elsevier より許可を得て転載)。

- 図 9. Al-Si-Ni 系の三元共晶点 (参考文献 [84], 2015, Springer より許可を得て転載)。

- 図 10. (a) ダイカスト Al-Si 合金の熱伝導率に対する Mn の影響 (参考文献 [61], 2013, Springer より許可を得て転載)。 (b) ホウ素処理の精製プロセス (参考文献 [91], 2018, Elsevier より許可を得て転載) および (c) ADC12 合金の熱伝導率に対するホウ素の影響 (参考文献 [95] より転載)。

- 図 11. (a,b) 共晶 Si を改質することによる熱伝導率向上のメカニズム (参考文献 [24], 2020, Springer より許可を得て転載)。

- 図 12. (a) 加工パラメータによって引き起こされる気孔率の割合が異なる場合の熱伝導率の変化 (参考文献 [123], 2017, Elsevier より許可を得て転載)。 (b) 様々な真空レベル下での熱伝導率と対応する (c) 気孔率分布 (参考文献 [124], 2020, Elsevier より許可を得て転載)。 (d) ESC 分布と (e) 様々なショットスリーブにおけるダイカスト合金の熱伝導率 (参考文献 [125], 2022, Elsevier より許可を得て転載)。

- 図 13. ACSR Rheo-HPDC プロセスの概略図 (参考文献 [36], 2022, Elsevier より許可を得て転載)。

![Figure 2. The process of HPDC: (a) pouring the melt; (b) slow-shot filling; (c) melt at the gate; (d) fast-shot filling; (e) pressure intensification; (f) opening the mold (reprinted with permission from ref. [16], Xiaobo Li, Tsinghua Univeristy, 2017).](https://castman.co.kr/wp-content/uploads/image-196-1024x632.webp)

![Figure 4. The solidification rate of die casting (reprinted with permission from ref. [22], 2022, Elsevier).](https://castman.co.kr/wp-content/uploads/image-197-1024x590.webp)

![Figure 8. Microstructure and properties of different Al-Si die-cast alloys with low Si contents: (a) Al-8Si (reprinted with permission from ref. [74], 2018, Elsevier), (b) Al–6Si with Cu and Zn (reprinted with permission from ref. [75], 2016, Springer), (c) Al–(6~8)Si with Cu or Mg (reprinted with permission from ref. [80], 2022, Elsevier).](https://castman.co.kr/wp-content/uploads/image-199-1024x362.webp)

![Figure 10. (a) Effect of Mn on thermal conductivity of the die-cast Al-Si alloy (reprinted with permission from ref. [61], 2013, Springer). (b) The purification process of boron treatment (reprinted with permission from ref. [91], 2018, Elsevier) and (c) the effect of boron on the thermal conductivity of ADC12 alloy (reprinted ref. [95]).](https://castman.co.kr/wp-content/uploads/image-200-1024x451.webp)

![Figure 13. The schematic diagrams of the ACSR Rheo-HPDC process (reprinted with permission from ref. [36], 2022, Elsevier).](https://castman.co.kr/wp-content/uploads/image-201-853x1024.webp)

6. 結論と考察:

- 主な結果の要約: レビューは、高熱伝導率ダイカストアルミニウム合金の開発において大きな進歩が見られたものの、課題は残っていると結論付けています。Al-Si 合金は依然として主流ですが、熱伝導率を向上させるためには改良が必要です。Al-Ni や Al-Fe などのシリコンフリー合金は、Al-Si 合金と比較して低い共晶点と合金元素の有害な影響の低減により、大きな可能性を示しています。しかし、特にダイカスト条件下で、微細組織と機械的特性を熱伝導率とともに最適化するためのさらなる研究が必要です。プロセスパラメータと熱処理は、合金特性を調整するための重要なツールです。理論モデルは進化していますが、ダイカスト合金の複雑な微細組織に合わせて改良する必要があります。

- 研究の学術的意義: 本レビューは、ダイカストおよびアルミニウム合金分野の研究者およびエンジニアにとって貴重なリソースを提供します。現在の知識の状態を体系的に要約し、研究のギャップを特定し、将来の研究のための有望な方向性を強調しています。合金のフォノン熱伝導率とダイカスト条件における微細組織-熱伝導率の関係について、より深く理解する必要性を強調しています。

- 実用的な意義: 本研究の結果は、ダイカスト産業にとって重要な実用的な意義を持っています。本レビューは、放熱用途向けの熱伝導率が向上した新しいアルミニウム合金の開発を導きます。高性能ダイカスト部品を達成するために、合金組成、プロセスパラメータ(真空およびレオロジカルダイカストを含む)、および熱処理戦略を最適化することの重要性を強調しています。シリコンフリー合金に関する洞察は、次世代高伝導性材料の開発への道筋を提供します。

- 研究の限界: 本レビューは、主に公開された文献に焦点を当てています。著者らは、プロセスパラメータが微細組織と熱伝導率に及ぼす影響の理解が依然として不完全であることを認めています。さらに、レビューは、ダイカスト合金に関する研究が重力鋳造合金と比較して少ないことに言及しており、ダイカスト材料に焦点を当てたより多くの研究の必要性を示唆しています。ダイカスト中の微細組織形成の複雑さと、ダイカスト合金のための包括的な理論モデルの欠如も限界です。

7. 今後のフォローアップ研究:

- 今後のフォローアップ研究の方向性:

- アルミニウム合金におけるフォノン熱伝導率と合金組成の関係に関するさらなる詳細な研究。

- ダイカスト条件下でのシリコンフリー HPDC アルミニウム合金 (Al-Ni、Al-Fe、Al-Fe-Ni) に関するさらなる研究、特に微細組織制御と機械的特性の最適化に重点を置いて。

- 溶質含有量、共晶改質、および気孔率を含む、HPDC プロセスパラメータと熱伝導率の間の明確な影響関係に関する体系的な調査。

- ダイカスト合金の包括的な特性を効率的に改善するための直接時効処理の探求。

- ダイカスト合金の複雑な微細組織のために特別に設計された新しい熱伝導率計算モデルの開発。

- さらなる探求が必要な領域:

- 高度なシミュレーションソフトウェアを使用して、高熱伝導率ダイカスト合金のプロセスパラメータを最適化する。

- 産業用途の要件を満たすために、高熱伝導率ダイカストアルミニウム合金の機械的特性(強度、鋳造性)を改善する。

- 実世界でのアプリケーションにおける新しい高熱伝導率ダイカストアルミニウム合金の長期性能と信頼性を調査する。

8. 参考文献:

- Sun, Y. The Use of Aluminum Alloys in Structures: Review and Outlook. Structures 2023, 57, 105290. [CrossRef]

- You, X.; Xing, Z.; Jiang, S.; Zhu, Y.; Lin, Y.; Qiu, H.; Nie, R.; Yang, J.; Hui, D.; Chen, W.; et al. A Review of Research on Aluminum Alloy Materials in Structural Engineering. Dev. Built Environ. 2024, 17, 100319. [CrossRef]

- Mondolfo, L.F. Aluminium Alloys: Structure and Properties, 2nd ed.; Butterworths: London, UK, 1979; ISBN 978-0-408-70932-3.

- Aluminium Applications—Construction. Available online: https://aluminiumleader.com/application/construction/ (accessed on 7 January 2024).

- Yaroshevsky, A.A. Abundances of Chemical Elements in the Earth’s Crust. Geochem. Int. 2006, 44, 48–55. [CrossRef]

- Bhagtani, P.; Bichler, L.; Bardelcik, A.; Elsayed, A. Modeling Thermal Conductivity of Al-Ni, Al-Fe, and Al-Co Spark Plasma Sintered Alloys. J. Mater. Eng. Perform. 2023, 32, 6821–6832. [CrossRef]

- Hirsch, J. Recent Development in Aluminium for Automotive Applications. Trans. Nonferrous Met. Soc. China 2014, 24, 1995–2002. [CrossRef]

- Markaustin Aluminium—The Green Metal. Available online: https://www.hazlemerecommercial.co.uk/blog/aluminium-the-green-metal/2012/04/ (accessed on 7 January 2024).

- Mills, K.C. Recommended Values of Thermophysical Properties for Selected Commercial Alloys; Woodhead: Cambridge, UK, 2002; ISBN 978-1-85573-569-9.

- Klemens, P.G. Thermal Conductivity of Pure Metals and Alloys; Springer: Berlin/Heidelberg, Germany, 1991.

- Haynes, W.M. CRC Handbook of Chemistry and Physics, 96th ed.; CRC Press: Boca Raton, FL, USA, 2015.

- Jiao, X.Y.; Wang, P.Y.; Liu, Y.X.; Wang, J.; Liu, W.N.; Wan, A.X.; Shi, L.J.; Wang, C.G.; Xiong, S.M. Fracture Behavior of a High Pressure Die Casting AlSi10MnMg Alloy with Varied Porosity Levels. J. Mater. Res. Technol. 2023, 25, 1129–1140. [CrossRef]

- Chen, Z.W. Formation and Progression of Die Soldering during High Pressure Die Casting. Mater. Sci. Eng. A 2005, 397, 356–369. [CrossRef]

- Hu, L.; Chen, S.; Miao, Y.; Meng, Q. Die-Casting Effect on Surface Characteristics of Thin-Walled AZ91D Magnesium Components. Appl. Surf. Sci. 2012, 261, 851–856. [CrossRef]

- Kang, C.G.; Lee, S.M.; Kim, B.-M. A Study of Die Design of Semi-Solid Die Casting According to Gate Shape and Solid Fraction. J. Mater. Process. Technol. 2008, 204, 8–21. [CrossRef]

- Li, X. Study on Externally Solidified Crystals and Their Relationship with the Defects and Mechanical Properties of High Pressure Die Cast Magnesium Alloys. Ph.D. Thesis, Tsinghua University, Beijing, China, 2017.

- Liu, W.; Zhang, W.; Wang, P.; Liu, Y.; Jiao, X.; Wan, A.; Wang, C.; Tong, G.; Xiong, S. Effect of Slow Shot Speed on Externally Solidified Crystal, Porosity and Tensile Property in a Newly Developed High-Pressure Die-Cast Al-Si Alloy. China Foundry 2023, 21, 11–19. [CrossRef]

- Jiao, X.Y.; Wang, J.; Liu, C.; Guo, Z.; Wang, J.; Wang, Z.; Gao, J.; Xiong, S.M. Influence of Slow-Shot Speed on PSPs and Porosity of AlSi17Cu2.5 Alloy during High Pressure Die Casting. J. Mater. Process. Technol. 2019, 268, 63–69. [CrossRef]

- Jiao, X.Y.; Liu, C.F.; Guo, Z.P.; Nishat, H.; Tong, G.D.; Ma, S.L.; Bi, Y.; Zhang, Y.F.; Wiesner, S.; Xiong, S.M. On the Characterization of Primary Iron-Rich Phase in a High-Pressure Die-Cast Hypoeutectic Al-Si Alloy. J. Alloys Compd. 2021, 862, 158580. [CrossRef]

- Li, X.-B.; Xiong, S.-M.; Guo, Z.-P. Characterization of the Grain Structures in Vacuum-Assist High-Pressure Die Casting AM60B Alloy. Acta Metall. Sin. Engl. Lett. 2016, 29, 619–628. [CrossRef]

- Guo, Z.-P.; Xiong, S.-M.; Liu, B.-C.; Li, M.; Allison, J. Effect of Process Parameters, Casting Thickness, and Alloys on the Interfacial Heat-Transfer Coefficient in the High-Pressure Die-Casting Process. Metall. Mater. Trans. A 2008, 39, 2896–2905. [CrossRef]

- Luo, A.A.; Sachdev, A.K.; Apelian, D. Alloy Development and Process Innovations for Light Metals Casting. J. Mater. Process. Technol. 2022, 306, 117606. [CrossRef]

- Li, X.; Xiong, S.M.; Guo, Z. Improved Mechanical Properties in Vacuum-Assist High-Pressure Die Casting of AZ91D Alloy. J. Mater. Process. Technol. 2016, 231, 1–7. [CrossRef]

- Gan, J.; Huang, Y.; Wen, C.; Du, J. Effect of Sr Modification on Microstructure and Thermal Conductivity of Hypoeutectic Al–Si Alloys. Trans. Nonferrous Met. Soc. China 2020, 30, 2879–2890. [CrossRef]

- Families of Alloys—RHEINFELDEN ALLOYS. Available online: https://rheinfelden-alloys.eu/en/alloys/ (accessed on 7 January 2024).

- Wang, Y.; Kang, H.; Guo, Y.; Chen, H.; Hu, M.; Ji, Z. Design and Preparation of Aluminum Alloy with High Thermal Conductivity Based on CALPHAD and First-Principles Calculation. China Foundry 2022, 19, 225–237. [CrossRef]

- Li, T.; Song, J.; Zhang, A.; You, G.; Yang, Y.; Jiang, B.; Qin, X.; Xu, C.; Pan, F. Progress and Prospects in Mg-Alloy Super-Sized High Pressure Die Casting for Automotive Structural Components. J. Magnes. Alloys 2023, 11, 4166–4180. [CrossRef]

- Li, Y.; Chen, J.; Agrawal, P.; Feng, Z. Microstructure and Mechanical Properties of Ultrasonic Spot Welding of AA7075-T6 and A380 Casting Aluminum Alloy. J. Manuf. Process. 2024, 110, 126–133. [CrossRef]

- Liu, W.; Zhao, C.; Kishita, Y.; Wan, A.; Peng, T.; Umeda, Y. Scenario Analysis on Carbon Peaking Pathways for China’s Aluminum Casting Industry. J. Clean. Prod. 2023, 422, 138571. [CrossRef]

- Technology—Mega-Casting—AMS January-March 2022. Available online: https://automotivemanufacturingsolutions.h5mag.com/ams_january-march_2022/technology_mega-casting (accessed on 9 January 2024).

- Toyota Showcases Its Own Giga Casting in a Bid to Lower EV Costs. Available online: https://insideevs.com/news/671943/toyota-giga-casting/ (accessed on 9 January 2024).

- VW’s Project Trinity to Use Giga-Casting & Automation to Compete with Tesla. Available online: https://insideevs.com/news/577128/volkwagen-compete-tesla-gigapress-robots/ (accessed on 9 January 2024).

- Sharma, A.; Morisada, Y.; Fujii, H. Influence of Aluminium-Rich Intermetallics on Microstructure Evolution and Mechanical Properties of Friction Stir Alloyed Al Fe Alloy System. J. Manuf. Process. 2021, 68, 668–682. [CrossRef]

- Li, Y.; Hu, A.; Fu, Y.; Liu, S.; Shen, W.; Hu, H.; Nie, X. Al Alloys and Casting Processes for Induction Motor Applications in Battery-Powered Electric Vehicles: A Review. Metals 2022, 12, 216. [CrossRef]

- Jiao, X.Y.; Wang, J.; Liu, C.F.; Guo, Z.P.; Tong, G.D.; Ma, S.L.; Bi, Y.; Zhang, Y.F.; Xiong, S.M. Characterization of High-Pressure Die-Cast Hypereutectic Al-Si Alloys Based on Microstructural Distribution and Fracture Morphology. J. Mater. Sci. Technol. 2019, 35, 1099–1107. [CrossRef]

- Qi, M.; Kang, Y.; Xu, Y.; Wulabieke, Z.; Li, J. A Novel Rheological High Pressure Die-Casting Process for Preparing Large Thin-Walled Al-Si-Fe-Mg-Sr Alloy with High Heat Conductivity, High Plasticity and Medium Strength. Mater. Sci. Eng. A 2020, 776, 139040. [CrossRef]

- ADC12 Aluminum A383 | Equivalent Materials & Metal Specifications. Available online: https://redstonemanufacturing.com/adc12-aluminum/ (accessed on 9 January 2024).

- Aluminium Alloy A380 properties | OEFORM. Available online: https://oeform.com/die-cast-aluminium-alloy-a380-properties/ (accessed on 9 January 2024).

- A360 Aluminum Properties | Die Cast Materials. Available online: https://www.dynacast.com/en/knowledge-center/material-information/aluminum-die-casting-metals/a360 (accessed on 9 January 2024).

- 384.0 (384.0-F, SC114A, A03840) Cast Aluminum: MakeItFrom.Com. Available online: https://www.makeitfrom.com/material-properties/384.0-384.0-F-SC114A-A03840-Cast-Aluminum (accessed on 9 January 2024).

- Aluminum Alloy 413 Properties | Aluminum Die Casting. Available online: https://www.dynacast.com/en/knowledge-center/material-information/aluminum-die-casting-metals/413 (accessed on 9 January 2024).

- Etxandi-Santolaya, M.; Canals Casals, L.; Corchero, C. Estimation of Electric Vehicle Battery Capacity Requirements Based on Synthetic Cycles. Transp. Res. Part Transp. Environ. 2023, 114, 103545. [CrossRef]

- Ma, S.; Jiang, M.; Tao, P.; Song, C.; Wu, J.; Wang, J.; Deng, T.; Shang, W. Temperature Effect and Thermal Impact in Lithium-Ion Batteries: A Review. Prog. Nat. Sci. Mater. Int. 2018, 28, 653–666. [CrossRef]

- Hardesty, L. 5G Base Stations Use a Lot More Energy than 4G Base Stations: MTN | Fierce Wireless. Available online: https://www.fiercewireless.com/tech/5g-base-stations-use-a-lot-more-energy-than-4g-base-stations-says-mtn (accessed on 10 January 2024).

- Solkin, M. Electromagnetic Interference Hazards in Flight and the 5G Mobile Phone: Review of Critical Issues in Aviation Security. Transp. Res. Procedia 2021, 59, 310–318. [CrossRef]

- Chou, D. Infrastructure. In Practical Guide to Clinical Computing Systems; Elsevier: Amsterdam, The Netherlands, 2015; pp. 39–70. ISBN 978-0-12-420217-7.

- Yuan, Z.; Guo, Z.; Xiong, S. Microstructure Evolution of Modified Die-Cast AlSi10MnMg Alloy during Solution Treatment and Its Effect on Mechanical Properties. Trans. Nonferrous Met. Soc. China 2019, 29, 919–930. [CrossRef]

- Yuan, Z.; Guo, Z.; Xiong, S.M. Effect of As-Cast Microstructure Heterogeneity on Aging Behavior of a High-Pressure Die-Cast A380 Alloy. Mater. Charact. 2018, 135, 278–286. [CrossRef]

- Li, S.; Yang, X.; Hou, J.; Du, W. A Review on Thermal Conductivity of Magnesium and Its Alloys. J. Magnes. Alloys 2020, 8, 78–90. [CrossRef]

- Tritt, T.M. Thermal Conductivity: Theory, Properties, and Applications; Physics of solids and liquids; Springer: New York, NY, USA, 2004; ISBN 978-0-306-48327-1.

- Wen, C.; Gan, J.; Li, C.; Huang, Y.; Du, J. Comparative Study on Relationship between Modification of Si Phase and Thermal Conductivity of Al-7Si Alloy Modified by Sr/RE/B/Sb Elements. Int. J. Met. 2021, 15, 194–205. [CrossRef]

- Huang, Y.Y.; Hu, Z.L.; Wang, J.J. Research Progress on the Aluminum Alloy with High Thermal Conductivity. Appl. Mech. Mater. 2014, 574, 396–400. [CrossRef]

- Stojanovic, N.; Maithripala, D.H.S.; Berg, J.M.; Holtz, M. Thermal Conductivity in Metallic Nanostructures at High Temperature: Electrons, Phonons, and the Wiedemann-Franz Law. Phys. Rev. B 2010, 82, 075418. [CrossRef]

- Han, S.; Dai, S.; Ma, J.; Ren, Q.; Hu, C.; Gao, Z.; Duc Le, M.; Sheptyakov, D.; Miao, P.; Torii, S.; et al. Strong Phonon Softening and Avoided Crossing in Aliovalence-Doped Heavy-Band Thermoelectrics. Nat. Phys. 2023, 19, 1649–1657. [CrossRef]

- Luckyanova, M.N.; Mendoza, J.; Lu, H.; Song, B.; Huang, S.; Zhou, J.; Li, M.; Dong, Y.; Zhou, H.; Garlow, J.; et al. Phonon Localization in Heat Conduction. Sci. Adv. 2018, 4, eaat9460. [CrossRef] [PubMed]

- Cook, J.G.; Moore, J.P.; Matsumura, T.; Van Der Meer, M.P. The Thermal and Electrical Conductivity of Aluminum. In Thermal Conductivity 14; Klemens, P.G., Chu, T.K., Eds.; Springer: Boston, MA, USA, 1976; pp. 65–71. ISBN 978-1-4899-3753-7.

- Klemens, P.G.; Williams, R.K. Thermal Conductivity of Metals and Alloys. Int. Met. Rev. 1986, 31, 197–215. [CrossRef]

- Zhang, A.; Li, Y. Effect of Alloying Elements on Thermal Conductivity of Aluminum. J. Mater. Res. 2023, 38, 2049–2058. [CrossRef]

- Lumley, R.N. Fundamentals of Aluminium Metallurgy; Woodhead Publishing: Cambridge, UK, 2018; ISBN 978-0-08-102063-0.

- Olafsson, P.; Sandstrom, R.; Karlsson, Å. Comparison of Experimental, Calculated and Observed Values for Electrical and Thermal Conductivity of Aluminium Alloys. J. Mater. Sci. 1997, 32, 4383–4390. [CrossRef]

- Lumley, R.N.; Deeva, N.; Larsen, R.; Gembarovic, J.; Freeman, J. The Role of Alloy Composition and T7 Heat Treatment in Enhancing Thermal Conductivity of Aluminum High Pressure Diecastings. Metall. Mater. Trans. A 2013, 44, 1074–1086. [CrossRef]

- Karabay, S. Modification of AA-6201 Alloy for Manufacturing of High Conductivity and Extra High Conductivity Wires with Property of High Tensile Stress after Artificial Aging Heat Treatment for All-Aluminium Alloy Conductors. Mater. Des. 2006, 27, 821–832. [CrossRef]

- Jing, L.; Cheng, W.; Gan, J. Influencing Mechanisms of Alloying Elements on the Electrical Conductivity of Pure Aluminum. Mater. Rep. 2021, 35, 24101–24106. [CrossRef]

- Chen, J.K.; Hung, H.Y.; Wang, C.F.; Tang, N.K. Thermal and Electrical Conductivity in Al–Si/Cu/Fe/Mg Binary and Ternary Al Alloys. J. Mater. Sci. 2015, 50, 5630–5639. [CrossRef]

- Ashiri, R.; Karimzadeh, F.; Niroumand, B. On Effect of Squeezing Pressure on Microstructural Characteristics, Heat Treatment Response and Electrical Conductivity of an Al-Si-Mg-Ni-Cu Alloy. Mater. Sci. Technol. 2014, 30, 1162–1169. [CrossRef]

- Jiao, X.Y.; Liu, Y.X.; Wang, J.; Liu, W.N.; Wan, A.X.; Wiesner, S.; Xiong, S.M. The Microstructure Characteristics and Fracture Behavior of the Polyhedral Primary Iron-Rich Phase and Plate-Shaped Eutectic Iron-Rich Phase in a High-Pressure Die-Cast AlSi10MnMg Alloy. J. Mater. Sci. Technol. 2023, 140, 201–209. [CrossRef]

- Jiao, X.Y.; Zhang, W.; Liu, Y.X.; Wang, J.; Liu, W.N.; Wan, A.X.; Hu, Y.Y.; Tong, G.D.; Xiong, S.M. The Characterization of Porosity and Its Relationship with Externally Solidified Crystal in a High-Pressure Die-Cast AlSi10MnMg Alloy via a Laboratory CT Technique. Mater. Lett. 2023, 335, 133807. [CrossRef]

- Cingi, C.; Rauta, V.; Suikkanen, E.; Orkas, J. Effect of Heat Treatment on Thermal Conductivity of Aluminum Die Casting Alloys. Adv. Mater. Res. 2012, 538–541, 2047–2052. [CrossRef]

- Jiao, X.Y.; Zhang, Y.F.; Wang, J.; Nishat, H.; Liu, Y.X.; Liu, W.N.; Chen, H.X.; Xiong, S.M. Characterization of Externally Solidified Crystals in a High-Pressure Die-Cast AlSi10MnMg Alloy and Their Effect on Porosities and Mechanical Properties. J. Mater. Process. Technol. 2021, 298, 117299. [CrossRef]

- Lin, S.; Dang, J.; Wang, Z.; Sun, Y.; Xiang, Y. Enhanced Strength and Toughness in Al-Mg-Si Alloys with Addition of Cr, Mn, and Cu Elements. J. Mater. Eng. Perform. 2023, 32, 1039–1050. [CrossRef]

- Cui, X. Research on the Influence Mechanisms of Melt Complex Boron Treatment and Second Phases Morphological Evolution on Electrical Conductively of Aluminum Alloys. Ph.D. Thesis, Shandong University, Jinan, China, 2016.

- Qin, Y.; Yan, Z.; Wu, Q.; Jiang, A.; Li, Y.; Ma, S.; Lü, S.; Li, J. Development of a Novel High Strength Al-Si-Cu-Ni Alloy by Combining Micro-Alloying and Squeeze Casting. J. Alloys Compd. 2023, 967, 171780. [CrossRef]

- Zhai, W.; Sun, H.; Sun, L.; Zhao, Q.; Liu, Y.; Wang, Y.; Pu, B.; Zhang, B.; Wang, S. Influence of Cu Content on Mechanical and Tribological Properties of Al-7Si-Cu Alloy. J. Mater. Res. Technol. 2023, 26, 4848–4859. [CrossRef]

- Qi, M.; Kang, Y.; Qiu, Q.; Tang, W.; Li, J.; Li, B. Microstructures, Mechanical Properties, and Corrosion Behavior of Novel High-Thermal-Conductivity Hypoeutectic Al-Si Alloys Prepared by Rheological High Pressure Die-Casting and High Pressure Die-Casting. J. Alloys Compd. 2018, 749, 487–502. [CrossRef]

- Payandeh, M.; Sjölander, E.; Jarfors, A.E.W.; Wessén, M. Influence of Microstructure and Heat Treatment on Thermal Conductivity of Rheocast and Liquid Die Cast Al-6Si-2Cu-Zn Alloy. Int. J. Cast Met. Res. 2016, 29, 202–213. [CrossRef]

- Jang, J.-C.; Shin, K.S. Effects of Ni and Cu Addition on Tensile Properties and Thermal Conductivity of High Pressure Die-cast Al-6Si Alloys. Korean J. Met. Mater. 2020, 58, 217–226. [CrossRef]

- Samuel, A.M.; Gauthier, J.; Samuel, F.H. Microstructural Aspects of the Dissolution and Melting of Al2Cu Phase in Al-Si Alloys during Solution Heat Treatment. Metall. Mater. Trans. A 1996, 27, 1785–1798. [CrossRef]

- Choi, S.W.; Cho, H.S.; Kumai, S. Effect of the Precipitation of Secondary Phases on the Thermal Diffusivity and Thermal Conductivity of Al-4.5Cu Alloy. J. Alloys Compd. 2016, 688, 897–902. [CrossRef]

- Vandersluis, E.; Ravindran, C. Effects of Solution Heat Treatment Time on the As-Quenched Microstructure, Hardness and Electrical Conductivity of B319 Aluminum Alloy. J. Alloys Compd. 2020, 838, 155577. [CrossRef]

- Kumar, L.; Jang, J.C.; Yu, H.; Shin, K.S. Effect of Secondary Phase on Mechanical and Thermal Conductivity of Al-Si-xFe-Mg-yCu-Mn Die Casting Alloys. Mater. Lett. 2022, 314, 131889. [CrossRef]

- Kumar, L.; Jang, J.C.; Yu, H.; Shin, K.S. Effects of Cr and Ti Addition on Mechanical Properties and Thermal Conductivity of Al-7Si-3Mg Die-Casting Alloys. Met. Mater. Int. 2023, 29, 204–214. [CrossRef]

- Kim, C.W.; Cho, J.I.; Choi, S.W.; Kim, Y.C. The Effect of Alloying Elements on Thermal Conductivity of Aluminum Alloys in High Pressure Die Casting. Adv. Mater. Res. 2013, 813, 175–178. [CrossRef]

- Kim, C.-W.; Kim, Y.-C.; Kim, J.-H.; Cho, J.-I.; Oh, M.-S. Effect of Alloying Elements on the Thermal Conductivity and Casting Characteristics of Aluminum Alloys in High Pressure Die Casting. Korean J. Met. Mater. 2018, 56, 805–812. [CrossRef]

- Cho, Y.H.; Kim, H.W.; Lee, J.M.; Kim, M.S. A New Approach to the Design of a Low Si-Added Al-Si Casting Alloy for Optimising Thermal Conductivity and Fluidity. J. Mater. Sci. 2015, 50, 7271–7281. [CrossRef]

- Becker, H.; Bergh, T.; Vullum, P.E.; Leineweber, A.; Li, Y. β- and δ-Al-Fe-Si Intermetallic Phase, Their Intergrowth and Polytype Formation. J. Alloys Compd. 2019, 780, 917–929. [CrossRef]

- Becker, H.; Bergh, T.; Vullum, P.E.; Leineweber, A.; Li, Y. Effect of Mn and Cooling Rates on α-, β- and δ-Al–Fe–Si Intermetallic Phase Formation in a Secondary Al-Si Alloy. Materialia 2019, 5, 100198. [CrossRef]

- Zhao, J.; Guo, Y.; Xu, B.; Gu, C.; Wang, Y.; Tang, Q. Effect of Microstructure Evolution of Iron-Rich Intermetallic Compounds on Mechanical Property of Al-7Si-0.3Mg Casting Alloy with Low Iron Content. Metall. Mater. Trans. B 2022, 53, 548–560. [CrossRef]

- Wang, M.; Hu, K.; Liu, G.; Liu, X. Synchronous Improvement of Electrical and Mechanical Performance of A356 Alloy Reinforced by Boron Coupling Nano-AlNp. J. Alloys Compd. 2020, 814, 152217. [CrossRef]

- Ye, H.; Cui, X.; Cui, H.; Li, X.; Zhu, Z.; Pan, Y.; Feng, R. Study about Improving Mechanism of Electrical Conductivity of AA1070Al Treated by a Novel Composite Boron Treatment with Trace Ti. J. Alloys Compd. 2021, 870, 159416. [CrossRef]

- Xu, X.; Feng, Y.; Yang, P.; Zhang, B.; Wang, Y.; Wang, Q.; Fan, X.; Ding, H. The Influence of Trace Elements on the Microstructures and Properties of the Aluminum Conductors. Results Phys. 2018, 11, 1058–1063. [CrossRef]

- Cui, X.; Wu, Y.; Cui, H.; Zhang, G.; Zhou, B.; Liu, X. The Improvement of Boron Treatment Efficiency and Electrical Conductivity of AA1070Al Achieved by Trace Ti Assistant. J. Alloys Compd. 2018, 735, 62–67. [CrossRef]

- Khaliq, A.; Rhamdhani, M.A.; Brooks, G.A.; Grandfield, J.F. Removal of Vanadium from Molten Aluminum—Part I. Analysis of VB2 Formation. Metall. Mater. Trans. B 2014, 45, 752–768. [CrossRef]

- Khaliq, A.; Rhamdhani, M.A.; Brooks, G.A.; Grandfield, J.F. Removal of Vanadium from Molten Aluminum—Part II. Kinetic Analysis and Mechanism of VB2 Formation. Metall. Mater. Trans. B 2014, 45, 769–783. [CrossRef]

- Khaliq, A.; Akbar Rhamdhani, M.; Brooks, G.A.; Grandfield, J. Removal of Vanadium from Molten Aluminum—Part III. Analysis of Industrial Boron Treatment Practice. Metall. Mater. Trans. B 2014, 45, 784–794. [CrossRef]

- Yang, Z.; He, X.; Li, B.; Atrens, A.; Yang, X.; Cheng, H. Influence of Si, Cu, B, and Trace Alloying Elements on the Conductivity of the Al-Si-Cu Alloy. Materials 2022, 15, 426. [CrossRef] [PubMed]

- Rauta, V.; Cingi, C.; Orkas, J. Effect of Annealing and Metallurgical Treatments on Thermal Conductivity of Aluminium Alloys. Int. J. Met. 2016, 10, 157–171. [CrossRef]

- Timpel, M.; Wanderka, N.; Schlesiger, R.; Yamamoto, T.; Lazarev, N.; Isheim, D.; Schmitz, G.; Matsumura, S.; Banhart, J. The Role of Strontium in Modifying Aluminium–Silicon Alloys. Acta Mater. 2012, 60, 3920–3928. [CrossRef]

- Moniri, S.; Shahani, A.J. Chemical Modification of Degenerate Eutectics: A Review of Recent Advances and Current Issues. J. Mater. Res. 2019, 34, 20–34. [CrossRef]

- Lu, S.-Z.; Hellawell, A. The Mechanism of Silicon Modification in Aluminum-Silicon Alloys: Impurity Induced Twinning. Metall. Trans. A 1987, 18, 1721–1733. [CrossRef]

- Hamilton, D.R.; Seidensticker, R.G. Propagation Mechanism of Germanium Dendrites. J. Appl. Phys. 1960, 31, 1165–1168. [CrossRef]

- Nagaumi, H.; Wu, Y.F.; Zhu, G.L.; Xu, Y. A Novel High Thermal Conductivity Al-Si Casting Alloy and Application; Canadian Institute of Mining, Metallurgy and Petroleum: Montreal, QC, Canada, 2015.

- Liu, W.; Li, Y.; Song, Z.; Luo, X.; Yang, H.; Bi, G. Effect of Trace Sr+Ce Compound Modification on Microstructure, Thermal Conductivity and Mechanical Properties of AlSi10MnMg Alloy. Chin. J. Nonferrous Met. 2022, 32, 332–342. [CrossRef]

- Liu, W.; Li, Y.; Song, Z.; Bi, G.; Yang, H.; Cao, Y. Effect of Sr+Er Composite Modification on Microstructure, Thermal Conductivity and Mechanical Properties of AlSi10MnMg Alloy. Mater. Rep. 2023, 37, 131–137.

- Zhang, Y.; Wei, F.; Mao, J.; Niu, G. The Difference of La and Ce as Additives of Electrical Conductivity Aluminum Alloys. Mater. Charact. 2019, 158, 109963. [CrossRef]

- Choi, S.W.; Kim, Y.M.; Lee, K.M.; Cho, H.S.; Hong, S.K.; Kim, Y.C.; Kang, C.S.; Kumai, S. The Effects of Cooling Rate and Heat Treatment on Mechanical and Thermal Characteristics of Al-Si-Cu-Mg Foundry Alloys. J. Alloys Compd. 2014, 617, 654–659. [CrossRef]

- Ravi, K.R.; Pillai, R.M.; Amaranathan, K.R.; Pai, B.C.; Chakraborty, M. Fluidity of Aluminum Alloys and Composites: A Review. J. Alloys Compd. 2008, 456, 201–210. [CrossRef]

- Rohatgi, P.K.; Prabhakar, K.V. Wrought Aluminum-Nickel Alloys for High Strength-High Conductivity Applications. Metall. Trans. A 1974, 6, 1003–1008. [CrossRef]

- Sankanit, P.; Uthaisangsuk, V.; Pandee, P. Tensile Properties of Hypoeutectic Al-Ni Alloys: Experiments and FE Simulations. J. Alloys Compd. 2021, 889, 161664. [CrossRef]

- Palanivel, S.; Kuehmann, C.; Stucki, J.R.; Filip, E.; Edwards, P. Aluminum Alloys for Die. Casting. Patent WO2020028730A1, 11 October 2019.

- Wang, K.; Hu, S.; Zhong, Y.; Jin, S.; Zhou, Z.; Wang, Z.; Chen, J.; Wan, B.; Li, W. Effects of Trace Ytterbium Addition on Microstructure, Mechanical and Thermal Properties of Hypoeutectic Al–5Ni Alloy. J. Rare Earths 2022, 40, 1305–1315. [CrossRef]

- Developed Alloys | Products and Services | Nikkei MC Aluminium Co., Ltd. Available online: https://www.nmca.jp/en/product/development-alloy.html (accessed on 7 January 2024).

- Liu, C.; Jiao, X.; Nishat, H.; Akhtar, S.; Wiesner, S.; Guo, Z.; Xiong, S. Characteristics of Fe-Rich Intermetallics Compounds and Their Influence on the Cracking Behavior of a Newly Developed High-Pressure Die Cast Al-4Mg-2Fe Alloy. J. Alloys Compd. 2021, 854, 157121. [CrossRef]

- Okamoto, H.; Schlesinger, M.E.; Mueller, E.M. ASM Handbook Volume 3 Alloy Phase Diagrams, 10th ed.; ASM International: Materials Park, OH, USA, 1990; ISBN 978-0-87170-377-4.

- Kim, K.T.; Lim, Y.S.; Shin, J.S.; Ko, S.H.; Kim, J.M. Effects of Zn and Mg Amounts on the Properties of High Thermal Conductivity Al-Zn-Mg-Fe Alloys for Die Casting. J. Korea Foundry Soc. 2013, 33, 113–121. [CrossRef]

- Jiang, H.; Li, S.; Zheng, Q.; Zhang, L.; He, J.; Song, Y.; Deng, C.; Zhao, J. Effect of Minor Lanthanum on the Microstructures, Tensile and Electrical Properties of Al-Fe Alloys. Mater. Des. 2020, 195, 108991. [CrossRef]

- Luo, G.; Zhou, X.; Li, C.; Du, J.; Huang, Z. Design and Preparation of Al-Fe-Ce Ternary Aluminum Alloys with High Thermal Conductivity. Trans. Nonferrous Met. Soc. China 2022, 32, 1781–1794. [CrossRef]

- Luo, G.; Huang, Y.; Li, C.; Huang, Z.; Du, J. Microstructures and Mechanical Properties of Al-2Fe-xCo Ternary Alloys with High Thermal Conductivity. Materials 2020, 13, 3728. [CrossRef]

- Bian, Z.; Liu, Y.; Dai, S.; Chen, Z.; Wang, M.; Chen, D.; Wang, H. Regulating Microstructures and Mechanical Properties of Al-Fe-Ni Alloys. Prog. Nat. Sci. Mater. Int. 2020, 30, 54–62. [CrossRef]

- Bian, Z.; Xiao, Y.; Hu, L.; Liu, Y.; Chen, Z.; Wang, M.; Chen, D.; Wang, H. Stimulated Heterogeneous Distribution of Sc Element and Its Correlated Local Hardening Effect in Al-Fe-Ni-Sc Alloy. Mater. Sci. Eng. A 2020, 771, 138650. [CrossRef]

- Koutsoukis, T.; Makhlouf, M.M. Alternatives to the Al–Si Eutectic System in Aluminum Casting Alloys. Int. J. Met. 2016, 10, 342–347. [CrossRef]

- Jiang, M.; Mo, L.; Zhou, X.; Liu, X.; Zhan, M.; Du, J. Microstructure Evolution and Thermophysical Properties of Hypereutectic Al-Fe-Ni Alloys. Int. J. Met. 2023, 17, 2780–2793. [CrossRef]

- Luo, G. Study on Microstructure Regulation and Performance of Al-Fe Based Alloys with High Thermal Conductivity. Master’s Thesis, South China University of Technology, Guangzhou, China, 2021.

- Chen, J.K.; Hung, H.Y.; Wang, C.F.; Tang, N.K. Effects of Casting and Heat Treatment Processes on the Thermal Conductivity of an Al-Si-Cu-Fe-Zn Alloy. Int. J. Heat Mass Transf. 2017, 105, 189–195. [CrossRef]

- Hu, C.; Zhao, H.; Wang, X.; Fu, J. Microstructure and Properties of AlSi12Fe Alloy High Pressure Die-Castings under Different Vacuum Levels. Vacuum 2020, 180, 109561. [CrossRef]

- Liu, Y.; Zhang, Y.; Liu, W.; Jiao, X.; Nishat, H.; Ajavavarakula, D.; Chen, H.; Xiong, S. Enhanced Mechanical Properties and Thermal Conductivity of High-Pressure Die-Cast AlMg6Si2MnZr Alloy by Controlling the Externally Solidified Crystals. J. Mater. Process. Technol. 2022, 306, 117645. [CrossRef]

- Hitchcock, M.; Wang, Y.; Fan, Z. Secondary Solidification Behaviour of the Al-Si-Mg Alloy Prepared by the Rheo-Diecasting Process. Acta Mater. 2007, 55, 1589–1598. [CrossRef]

- Fan, Z. Semisolid Metal Processing. Int. Mater. Rev. 2002, 47, 49–85. [CrossRef]

- Kirkwood, D.H. Semisolid Metal Processing. Int. Mater. Rev. 1994, 39, 173–189. [CrossRef]

- Qi, M.; Kang, Y.; Zhu, G. Microstructure and Properties of Rheo-HPDC Al-8Si Alloy Prepared by Air-Cooled Stirring Rod Process. Trans. Nonferrous Met. Soc. China 2017, 27, 1939–1946. [CrossRef]

- Lordan, E.; Zhang, Y.; Dou, K.; Jacot, A.; Tzileroglou, C.; Wang, S.; Wang, Y.; Patel, J.; Lazaro-Nebreda, J.; Zhou, X.; et al. High-Pressure Die Casting: A Review of Progress from the EPSRC Future LiME Hub. Metals 2022, 12, 1575. [CrossRef]

- Arunkumar, K.; Bakshi, S.; Phanikumar, G.; Rao, T.V.L.N. Study of Flow and Heat Transfer in High Pressure Die Casting Cooling Channel. Metall. Mater. Trans. B 2023, 54, 1665–1674. [CrossRef]

- Koru, M.; Serçe, O. Experimental and Theoretical Investigation of Heat Transfer in Vacuum Assisted High Pressure Die Casting (HPDC) Process. Int. J. Met. 2023. [CrossRef]

- Gautam, S.K.; Roy, H.; Lohar, A.K.; Samanta, S.K. Studies on Mold Filling Behavior of Al–10.5Si–1.7Cu Al Alloy During Rheo Pressure Die Casting System. Int. J. Met. 2023, 17, 2868–2877. [CrossRef]

- Trometer, N.; Godlewski, L.A.; Prabhu, E.; Schopen, M.; Luo, A.A. Effect of Vacuum on Die Filling in High Pressure Die Casting: Water Analog, Process Simulation and Casting Validation. Int. J. Met. 2024, 18, 69–85. [CrossRef]

- Dou, K.; Lordan, E.; Zhang, Y.; Jacot, A.; Fan, Z. A Novel Approach to Optimize Mechanical Properties for Aluminium Alloy in High Pressure Die Casting (HPDC) Process Combining Experiment and Modelling. J. Mater. Process. Technol. 2021, 296, 117193. [CrossRef]

- Niu, Z.; Liu, G.; Li, T.; Ji, S. Effect of High Pressure Die Casting on the Castability, Defects and Mechanical Properties of Aluminium Alloys in Extra-Large Thin-Wall Castings. J. Mater. Process. Technol. 2022, 303, 117525. [CrossRef]

- Cai, Q.; Mendis, C.L.; Wang, S.; Chang, I.T.H.; Fan, Z. Effect of Heat Treatment on Microstructure and Tensile Properties of Die-Cast Al-Cu-Si-Mg Alloys. J. Alloys Compd. 2021, 881, 160559. [CrossRef]

- Tao, C.; Cheng, X.-N.; Li, Z.-Q.; Liu, G.-L.; Xu, F.-H.; Xie, S.-K.; Kuang, Z.-H.; Guo, Y.; Liu, H.-X. Mechanism of Cryogenic, Solid Solution and Aging Compound Heat Treatment of Die-Cast Al Alloys Considering Microstructure Variation. Rare Met. 2023, 42, 3130–3138. [CrossRef]

- Zhang, J.; Cinkilic, E.; Huang, X.; Wang, G.G.; Liu, Y.; Weiler, J.P.; Luo, A.A. Optimization of T5 Heat Treatment in High Pressure Die Casting of Al-Si-Mg-Mn Alloys by Using an Improved Kampmann-Wagner Numerical (KWN) Model. Mater. Sci. Eng. A 2023, 865, 144604. [CrossRef]

- Zhang, A.; Li, Y. Thermal Conductivity of Aluminum Alloys—A Review. Materials 2023, 16, 2972. [CrossRef]

- Yuan, Z. Effect of Heat Treatment on Microstructure, Defects and Mechanical Properties of High Pressure Die Castings of Aluminum Alloys. Ph.D. Thesis, Tsinghua University, Beijing, China, 2019.

- Han, Y.; Shao, D.; Chen, B.A.; Peng, Z.; Zhu, Z.X.; Zhang, Q.; Chen, X.; Liu, G.; Li, X.M. Effect of Mg/Si Ratio on the Microstructure and Hardness-Conductivity Relationship of Ultrafine-Grained Al-Mg-Si Alloys. J. Mater. Sci. 2017, 52, 4445–4459. [CrossRef]

- Li, K.; Zhang, J.; Chen, X.; Yin, Y.; He, Y.; Zhou, Z.; Guan, R. Microstructure Evolution of Eutectic Si in Al-7Si Binary Alloy by Heat Treatment and Its Effect on Enhancing Thermal Conductivity. J. Mater. Res. Technol. 2020, 9, 8780–8786. [CrossRef]

- Kim, Y.-M.; Choi, S.-W.; Kim, Y.-C.; Kang, C.-S. Influences of Heat Treatment on the Thermal Diffusivity and Corrosion Characterization of Al-Mg-Si alloy. Korean J. Met. Mater. 2021, 59, 582–588. [CrossRef]

- Zhong, L.; Wang, Y.; Gong, M.; Zheng, X.; Peng, J. Effects of Precipitates and Its Interface on Thermal Conductivity of Mg-12Gd Alloy during Aging Treatment. Mater. Charact. 2018, 138, 284–288. [CrossRef]

- Lumley, R.N.; Polmear, I.J.; Groot, H.; Ferrier, J. Thermal Characteristics of Heat-Treated Aluminum High-Pressure Die-Castings. Scr. Mater. 2008, 58, 1006–1009. [CrossRef]

- Pauzon, C.; Buttard, M.; Després, A.; Charlot, F.; Fivel, M.; Chehab, B.; Blandin, J.-J.; Martin, G. Direct Ageing of LPBF Al-1Fe-1Zr for High Conductivity and Mechanical Performance. Acta Mater. 2023, 258, 119199. [CrossRef]

- Algendy, A.Y.; Javidani, M.; Khangholi, S.N.; Pan, L.; Chen, X.-G. Enhanced Mechanical Strength and Electrical Conductivity of Al-Ni-Based Conductor Cast Alloys Containing Mg and Si. Adv. Eng. Mater. 2024, 26, 2301241. [CrossRef]

- Wang, J.; Carson, J.K.; North, M.F.; Cleland, D.J. A New Approach to Modelling the Effective Thermal Conductivity of Heterogeneous Materials. Int. J. Heat Mass Transf. 2006, 49, 3075–3083. [CrossRef]

- Helsing, J.; Grimvall, G. Thermal Conductivity of Cast Iron: Models and Analysis of Experiments. J. Appl. Phys. 1991, 70, 1198–1206. [CrossRef]

- Su, C. Thermal Mechanism of Magnesium Alloys Based on Solute Atom and Second Phase. Ph.D. Thesis, Shanghai Jiao Tong University, Shanghai, China, 2019.

- Hamilton, R.L.; Crosser, O.K. Thermal Conductivity of Heterogeneous Two-Component Systems. Ind. Eng. Chem. Fundam. 1962, 1, 187–191. [CrossRef]

- Vaney, J.-B.; Piarristeguy, A.; Ohorodniichuck, V.; Ferry, O.; Pradel, A.; Alleno, E.; Monnier, J.; Lopes, E.B.; Gonçalves, A.P.; Delaizir, G.; et al. Effective Medium Theory Based Modeling of the Thermoelectric Properties of Composites: Comparison between Predictions and Experiments in the Glass-Crystal Composite System Si10As15Te75-Bi0.4Sb1.6 Te3. J. Mater. Chem. C 2015, 3, 11090–11098. [CrossRef]

- Jiao, X.Y.; Wang, P.Y.; Liu, Y.X.; Jiang, J.J.; Liu, W.N.; Wan, A.X.; Shi, L.J.; Wang, C.G.; Xiong, S.M. Effect of Shot Speeds on the Microstructural Framework and Abnormal Eutectic Bands in a High Pressure Die Casting Hypoeutectic AlSi10MnMg Alloy. J. Mater. Process. Technol. 2024, 326, 118312. [CrossRef]

9. 著作権:

本資料は、イーシャン・リウ (Yixian Liu) および ショウメイ・シオン (Shoumei Xiong) の論文:「高圧ダイカストアルミニウム合金の熱伝導率に関する研究進捗」に基づいています。

論文ソース: https://doi.org/10.3390/met14040370

本資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.