1. 概要:

- タイトル: 高圧ダイカストにおける分析的コスト推定モデル (Analytical cost estimation model in High Pressure Die Casting)

- 著者: クラウディオ・ファヴィ (Claudio Favi)、ミケーレ・ジェルマーニ (Michele Germani)、マルコ・マンドリーニ (Marco Mandolini)

- 出版年: 2017年

- 掲載ジャーナル/学会: Procedia Manufacturing, Elsevier B.V.

- キーワード: コスト推定、高圧ダイカスト、分析的コストモデル、知識形式化 (cost estimation, High Pressure Die Casting, analytical cost model, knowledge formalization)

2. 研究背景:

- 研究トピックの社会的/学術的背景:

- インテリジェントマニュファクチャリングの重要な側面として、製品ライフサイクル全体における製品/プロセス関連のデータと情報の利用が強調されています。

- 設計段階では、設計者が製造コストを含む製品コストの最大80%を決定することが指摘されています。

- 企業内でのプロセス関連情報共有は、製造の柔軟性を向上させるためのソリューションとして提示されています。

- 生産工場からのビッグデータの利用可能性は、設計者が実現可能性とコスト効率の観点から最適なソリューションを見つけるのを支援する可能性が示唆されています。

- 既存研究の限界:

- 既存のコスト推定方法、特に鋳造プロセスにおいては、主にパラメトリック(ルールベース)モデルが用いられており、鋳造重量と形状の複雑さが主な要素となっています。

- 一部のパラメトリック手法では、製品の幾何学的特徴認識が利用されていますが、文献モデルは設計段階での様々な鋳造プロセスの比較コスト分析には十分な精度を持つものの、詳細さに欠けています。

- 各鋳造プロセス(重力鋳造、HPDCなど)には固有の特殊性があり、それぞれに特化したコストモデルが必要ですが、既存のモデルでは対応が困難です。

- 市販のダイカスト部品のコスト推定ソフトウェアツール(aPriori、CustomPart.NETなど)は、分析的アプローチを採用しているものの、「ブラックボックス」として機能し、製品および製造エンジニアがプロセスのクリティカリティに関連する製品フィーチャを特定するのに役立つ詳細なコスト内訳を提供していません。

- 研究の必要性:

- 高圧ダイカスト(HPDC)プロセスに特化した体系的なコスト推定アプローチの必要性が特定されています。

- このようなアプローチは、現在実用化されている一般的な方法よりも正確な結果と、より詳細なコスト内訳を提供することが期待されています。

- 堅牢なコスト推定モデルとデザイン・トゥ・コスト(DtC)ルールを組み合わせることの重要性が強調されています。

- この組み合わせは、HPDC分野における日常的な設計活動のための具体的なツールを提供し、コスト分析と最適化のための包括的なフレームワークを確立するために不可欠です。

3. 研究目的と研究課題:

- 研究目的:

- 本研究の主な目的は、高圧ダイカスト(HPDC)プロセスにおけるコスト推定のための分析モデルを定義することです。

- このモデルは、既存の方法の限界を超え、構造化された詳細なコスト推定アプローチを提供することを目指しています。

- 主要な研究課題:

- 知識形式化とコスト推定アルゴリズムに基づいて、HPDCコスト推定のための分析モデルをどのように開発できるか?

- 分析モデル(アルゴリズム)を、開発中の製品の幾何学的特徴に効果的に関連付けるにはどうすればよいか?

- HPDC部品の幾何学的特徴と、その製造に関わる様々なコスト項目との関係は何か?

- この関係を確立することで、HPDCにおけるより正確なコスト内訳が可能になり、設計者がデザイン・トゥ・コスト・ルールを適用するのを支援できるか?

- 研究仮説:

- 中心となる仮説は、製品の幾何学的特徴とHPDCプロセスにおける関連コスト項目との明確な関係を確立することで、より正確で詳細なコスト内訳を達成できるということです。

- この正確なコスト内訳は、製品設計者がHPDC分野でデザイン・トゥ・コスト(DtC)ルールを効果的に適用できるようにし、よりコスト効率の高い製品設計につながると考えられます。

- このアプローチの新規性は、開発中の製品の幾何学的特徴から直接出発するHPDCの分析的コスト推定モデルを定義することにあります。

4. 研究方法:

- 研究デザイン:

- 本研究では、HPDCの分析的コストモデルの開発に焦点を当てたデザインサイエンスアプローチを採用しています。

- モデルは、(i) 知識形式化、(ii) コスト推定アルゴリズムという2つの主要な柱を中心に構成されています。

- 新規性は、分析モデルを製品の幾何学的特徴にリンクさせる点にあります。

- データ収集方法:

- 分析的コストモデルは、複数の情報源からの知識を統合することによって開発されました。

- コスト推定と製造プロセスに関する科学的および産業文献。

- コストエンジニア、生産技術者、工場管理者、設計者など、業界の熟練技術者から収集された専門知識。

- 開発されたコストモデルの実装ツールとしてスプレッドシートが使用されました。

- 分析的コストモデルは、複数の情報源からの知識を統合することによって開発されました。

- 分析方法:

- コアとなる分析方法は、分析的コストモデル自体であり、これは以下に基づいています。

- 知識形式化: 社内情報源と明示的な文献の両方から知識を収集し形式化することにより、HPDCプロセスに関与するコスト項目を特徴付け、分類します。

- コスト推定アルゴリズム: HPDCの製造コストを予測するためのアルゴリズムと方程式を定義します。これらのアルゴリズムは、HPDCのコスト項目と製品属性(粗さ、最大肉厚など)の間の関係を確立します。

- モデルは、総コスト(Ctot)を生材費(Cmat)、加工費(Cpro)、付帯作業費(Caccessory)、およびセットアップ費(Csetup)の合計として計算します。

- コアとなる分析方法は、分析的コストモデル自体であり、これは以下に基づいています。

- 研究対象と範囲:

- 研究は、高圧ダイカスト(HPDC)プロセスに特化して焦点を当てています。

- 範囲には、原材料から加工、セットアップに至るまでの様々な要因を考慮したHPDC部品のコスト推定が含まれます。

- モデルを検証するために、2つのガス炎拡散器(バーナーと3連バーナー)とヒーターエレメントという3つの異なるHPDC部品に関するケーススタディが実施されました。これらの部品は、HPDC製造における寸法、フィーチャ、属性、特性の幅広い範囲を代表しています。

5. 主な研究成果:

- 主な研究成果:

- 主な成果は、HPDCにおけるコスト推定のための構造化された分析モデルの開発です。

- モデルは、製品の幾何学的特徴とHPDCプロセスにおける特定のコスト項目を効果的に関連付けています。

- モデルは、詳細なコスト内訳を提供し、さまざまなコスト構成要素の貢献に関する洞察を提供します。

- モデルの精度は、産業用部品に関するケーススタディを通じてテストおよび検証されました。

- 統計/定性的分析結果:

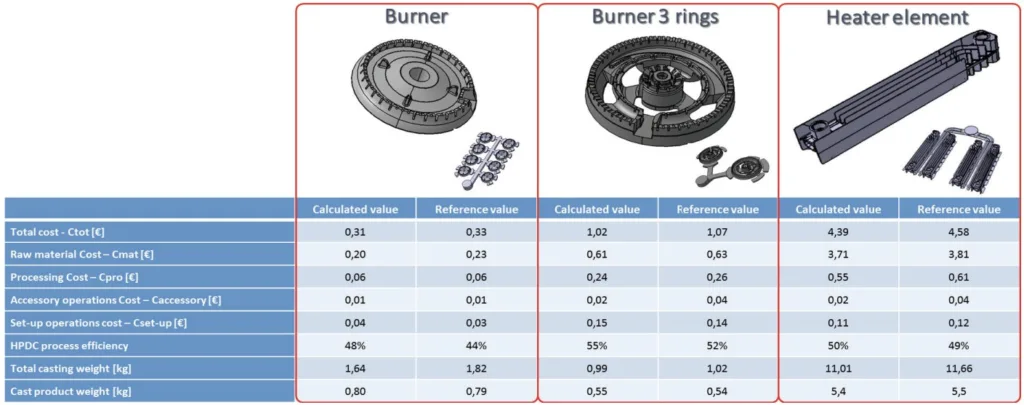

- ケーススタディによる検証では、モデルの結果と業界からの参照値を比較した場合、総コスト(Ctot)の推定における最大誤差が6%であることが示されました。

- 「バーナー」のケーススタディでは、生材費(Cmat)の顕著な差が6%の誤差に寄与しており、参照モデルではゲートシステムが過剰に寸法設定されている可能性があり、総鋳造重量が大きくなっていることが原因と考えられます。

- 「3連バーナー」と「ヒーターエレメント」のケーススタディでは、総コスト推定の最大誤差は約4%でした。

- 生材費に含まれるエネルギーコスト項目(Cene)は、企業からの現在のバッチデータに基づいて概算されており、生材費の推定に多少の誤差が生じる可能性があります。

- コスト推定における最大の誤差は、付帯作業費とセットアップ費で観察されました(「3連バーナー」と「ヒーターエレメント」で約50%のずれ)。ただし、これらのコストの総コストへの寄与は低い(10%未満)です。

- データ解釈:

- 結果は、開発された分析的コストモデルがHPDC部品の総コストの妥当な精度での推定を提供することを示しています。

- モデルの強みは、幾何学的特徴に関連付けられた詳細なコスト内訳を提供し、設計者が幾何学的特徴に関連するさまざまな設計選択のコストへの影響を理解できるようにすることにあります。

- 付帯作業費とセットアップ費の誤差が比較的大きいものの、総コストに占める割合が小さいため、特に大量生産においては、全体的なコスト推定精度への影響は限定的です。

- 図のリスト:

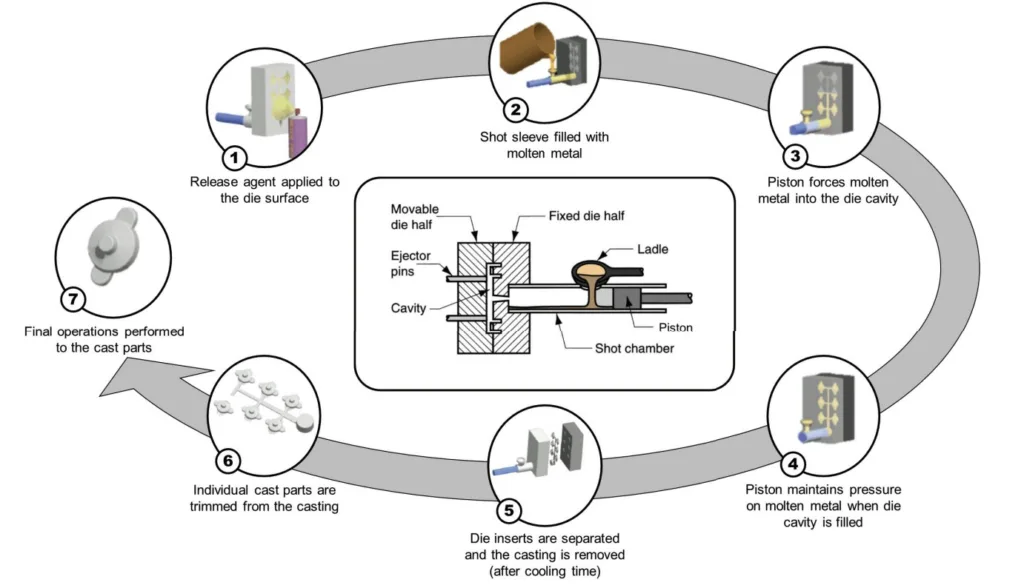

- 図 1. HPDCプロセス概要 (HPDC process overview). この図は、離型剤の塗布から最終部品の加工まで、高圧ダイカストプロセスの連続したステップを示しています。ステップには番号が振られており、以下が含まれます。

- 金型表面への離型剤塗布 (Release agent applied to the die surface)。

- 溶融金属が充填されたショットスリーブ (Shot sleeve filled with molten metal)。

- ピストンによる溶融金属の金型キャビティへの圧入 (Piston forces molten metal into the die cavity)。

- 金型キャビティが充填された際のピストンによる溶融金属への圧力維持 (Piston maintains pressure on molten metal when die cavity is filled)。

- 金型インサートの分離と鋳造品の取り出し(冷却時間後) (Die inserts are separated and the casting is removed (after cooling time))。

- 個々の鋳造部品の鋳造からのトリミング (Individual cast parts are trimmed from the casting)。

- 鋳造部品に対して実行される最終工程 (Final operations performed to the cast parts)。

- 図 2. 提案されたケーススタディのコスト推定結果 (Cost estimation results for the proposed case studies). この表は、3つのケーススタディ(バーナー、3連バーナー、ヒーターエレメント)のコスト推定結果を示し、モデルからの計算値を参照値と比較しています。表には以下が含まれます。

- 総コスト - Ctot [€] (Total cost - Ctot [€])

- 生材費 - Cmat [€] (Raw material Cost - Cmat [€])

- 加工費 - Cpro [€] (Processing Cost- Cpro [€])

- 付帯作業費 - Caccessory [€] (Accessory operations Cost - Caccessory [€])

- セットアップ費 - Cset-up [€] (Set-up operations cost - Cset-up [€])

- HPDCプロセス効率 [%] (HPDC process efficiency [%])

- 総鋳造重量 [kg] (Total casting weight [kg])

- 鋳造製品重量 [kg] (Cast product weight [kg])

- 図 1. HPDCプロセス概要 (HPDC process overview). この図は、離型剤の塗布から最終部品の加工まで、高圧ダイカストプロセスの連続したステップを示しています。ステップには番号が振られており、以下が含まれます。

6. 結論と考察:

- 主な結果の要約:

- 本論文では、HPDCプロセスを用いて製造された製品のコスト推定のための分析モデルを定義することに成功しました。

- モデルは、さまざまなコスト項目を効果的に統合し、製品フィーチャ(幾何学的、寸法)とプロセスパラメータ(バッチサイズ、冷却時間)との関係を確立しています。

- 幾何学的特徴とコスト項目の関係は、ケーススタディで検証されたように、正確なコスト内訳を提供します。

- モデルを使用して計算された総コストの最大誤差は約6%であり、主に生材費項目とゲートシステムの重量の影響を受けています。

- 付帯作業費とセットアップ費については精度が低いことがわかりましたが、総コストに占める割合は小さく、特に大量生産においては無視できる程度です。

- 研究の学術的意義:

- 本研究は、HPDCのような確立された製造技術におけるコスト推定に分析モデルを採用することの有効性を示しています。

- 開発されたモデルは、製造企業が特定の部品の形状/フィーチャに対して採用または活用する技術に関する情報に基づいた意思決定を行うための貴重なツールを提供します。

- このアプローチは、製造プロセス、特にダイカストにおけるコスト推定方法論の知識体系に貢献します。

- 実践的意義:

- 分析的コスト推定モデルは、HPDC分野の製品設計者にとって強力なツールとして機能し、デザイン・トゥ・コスト(DtC)原則の適用を可能にします。

- 幾何学的特徴にリンクされた詳細なコスト内訳を提供することにより、モデルは設計者が設計段階の初期段階で設計選択のコストへの影響を評価できるようにします。

- これにより、製品性能と製造コストの両方を最適化し、よりコスト効率の高いHPDC部品の設計が容易になります。

- 研究の限界:

- モデルは、生材費や加工費と比較して、付帯作業費やセットアップ費の推定精度が低いという限界があります。

- 生材費に含まれるエネルギーコスト項目(Cene)は概算に基づいており、ある程度の誤差が生じる可能性があります。

- より広範囲なHPDC部品と製造シナリオで検証をさらに行うことが推奨されます。

7. 今後のフォローアップ研究:

- 今後のフォローアップ研究の方向性:

- 今後の研究では、モデルの精度、特に付帯作業費やセットアップ費などの重要なコスト項目の精度向上に焦点を当てる必要があります。

- より洗練されたアルゴリズムとデータ入力により、コスト推定プロセスにおける主観性を低減する努力を行う必要があります。

- 提案されたモデルの検証は、科学文献や市販のソフトウェアツールで利用可能な他のコストモデルとのパフォーマンスを比較することにより、拡張する必要があります。

- より詳細なプロセスパラメータと材料特性をモデルに統合することを検討することで、その精度と適用性をさらに高めることができます。

- さらなる探求が必要な分野:

- 今後の探求の重要な分野は、開発されたコスト推定モデルと、HPDC専用に調整された包括的なデザイン・トゥ・コスト(DtC)方法論の開発とを組み合わせることです。

- これには、コスト推定を設計プロセスにシームレスに統合し、設計者に設計上の意思決定のコストへの影響に関するリアルタイムフィードバックを提供するフレームワークを作成することが含まれます。

- さらなる研究では、製品形状の最適化だけでなく、HPDCのプロセスパラメータとツーリング設計の最適化におけるモデルの応用を探求することもできます。

8. 参考文献:

- [1] A.A. Luo, A.K. Sachdev, B.R. Powell, Advanced casting technologies for lightweight automotive applications, China Foundry, 7:4 (2010).

- [2] R. Raffaeli, C. Favi, F. Mandorli, Virtual prototyping in the design process of optimized mould gating system for high pressure die casting, Engineering Computations, 32:1 (2015) 102-128.

- [3] F. Bonollo, N. Gramegna, G. Timelli, High-pressure die-casting: Contradictions and challenges, Journal of the Minerals, Metals & Materials Society, 67 (2015) 901-908.

- [4] M. Mauchand, A. Siadat, A. Bernard, N. Perry, Proposal for Tool-based Method of Product Cost Estimation during Conceptual Design, Journal of Engineering Design, 19:2 (2008) 159-17.

- [5] M. Sadeghi, Optimization product parts in high pressure die casting process. Mälardalen University Press Licentiate Theses No. 197, 2015.

- [6] A.S.M. Hoque, P.K. Halder, M.S. Parvez, T. Szecsi, Integrated manufacturing features and Design-for-manufacture guidelines for reducing product cost under CAD/CAM environment. Computers & Industrial Engineering 66 (2013) 988-1003.

- [7] R.G. Chougule, B. Ravi, Casting process planning using case based reasoning. Transactions of American Foundry Society, 2003.

- [8] I.F. Weustink, E. Ten Brinke, A.H. Streppel, H.J.J. Kals, Generic framework for cost estimation and cost control in product design. J. Materials Processing Tech. 103 (2000) 141-148.

- [9] E.M. Shehab, H.S. Abdalla, Manufacturing cost modelling for concurrent product development. Robotics and Computer Integrated Manufacturing. 17 (2001) 341-353.

- [10] C. Favi, M. Germani, M. Mandolini, Design for Manufacturing and Assembly vs. Design to Cost: Toward a Multi-objective Approach for Decision-making Strategies During Conceptual Design of Complex Products, Procedia CIRP, 50 (2016) 275-280.

- [11] R.G. Chougule, B. Ravi, Casting Cost Estimation in an Integrated Product and Process Design Environment. International Journal of Computer Integrated Manufacturing. 19:7 (2006) 676-688.

- [12] T. Farineau, B. Rabenasolo, J.M. Castelain, Y. Meyer, P. Duverlie, Use of parametric models in an economic evaluation step during the design phase. International Journal of Advanced Manufacturing Technology, 17:2 (2001) 79–86.

- [13] Boothroyd and Dewhurst Inc., Design for Manufacture Concurrent Costing Software - User Manual (Boothroyd and Dewhurst Inc). 2003.

- [14] C. Blum, Early Cost Estimation of Die Cast Components, M.S. Thesis, University of Rhode Island, Kingston, 1989.

- [15] S. Bonetti, M. Perona, N. Saccani, Total Cost of Ownership for Product-Service System: Application of a Prototypal Model to Aluminum Melting Furnaces, Procedia CIRP 47 (2016) 60-65.

- [16] Depreciation guide, Document 2001D, Nationwide Publishing Company Inc., 2004.

- [17] M. Ward, Gating Manual, NADCA, USA, 2006.

- [18] M. Mandolini, M. Germani, P. Cicconi, LeanCost: knowledge-based tool for early product cost estimation', in LIBRERIA CORTINA - Padova (ed.) Proceedings of IMProVe 2011 (2011) 35-36.

- [19] P. Cicconi, M. Germani, M. Mandolini, How to support mechanical product cost estimation in the embodiment design phase', in the Proceedings of the new world situation: new directions in concurrent engineering. Cracow, (2010) 419-431.

9. 著作権:

- この資料は、クラウディオ・ファヴィ、ミケーレ・ジェルマーニ、マルコ・マンドリーニの論文:「高圧ダイカストにおける分析的コスト推定モデル」に基づいています。

- 論文ソース: doi:10.1016/j.promfg.2017.07.146

この資料は上記の論文に基づいて要約されたものであり、無断で商業目的で利用することを禁じます。

Copyright © 2025 CASTMAN. All rights reserved.