この紹介論文は、International Journal of Science and Research (IJSR)に掲載された論文「Study of Process Parameters in High Pressure Die Casting」の研究内容です。

1. 概要:

- タイトル: Study of Process Parameters in High Pressure Die Casting (高圧ダイカストにおけるプロセスパラメータの研究)

- 著者: Amitkumar Advekar, Y. Arunkumar, M. S. Srinath

- 出版年: 2022年

- 掲載ジャーナル/学会: International Journal of Science and Research (IJSR)

- キーワード: 高圧ダイカスト(HPDC)、HPDC製品、プロセスパラメータ、品質改善、高品質鋳造、生産性、鋳造欠陥

2. 概要 (Abstract)

高圧ダイカスト(HPDC)製品の品質向上は、HPDC製品の小規模および大規模製造業者にとって重要な課題であり、そのためにダイカストプロセスパラメータに関する研究が行われました。アルミニウムシリコン合金は最も広く使用されており、自動車部品の高圧ダイカスト(HPDC)に広く使用されています。堅牢で信頼性の高い鋳物を得るためには、HPDC中にいくつかのプロセスパラメータを制御する必要があります。この研究の目的は、部品の欠陥を減らして良質の鋳物を得て、生産性を向上させることでした。アルミニウム高圧ダイカストで最も頻繁に発生する欠陥はポロシティであり、これは不良率とスクラップ率を増加させ、生産性を低下させます。ポロシティの形成は、ダイカストプロセスと密接に関連しています。この論文では、HPDCにおけるプロセスパラメータがポロシティ形成に及ぼす影響について説明します。

3. 研究背景:

研究テーマの背景:

高圧ダイカスト(HPDC)は、溶融金属を高圧で金型キャビティに強制的に押し込む金属鋳造プロセスです。特に、亜鉛、銅、アルミニウム、マグネシウム合金などの非鉄金属部品の製造に広く使用されています[1]。このプロセスは、非常に優れた表面仕上げと寸法一貫性を持つ鋳物を製造できることで知られています[1]。

先行研究の状況:

本文書は、HPDCに関連するいくつかの先行研究を引用しており、田口メソッドを使用したプロセスパラメータ最適化の研究[2, 6, 7]、鋳造欠陥の最小化[3]、鋳造の数値最適化[4]、鋳造欠陥とその対策に関する一般的なレビュー[5]が含まれます。

研究の必要性:

この研究の必要性は、HPDC製品の品質向上、特にアルミニウム高圧ダイカストでよく見られる問題であるポロシティなどの欠陥を低減するという課題から生じています。これらの欠陥は生産性に影響を与え、不良率とスクラップ率を増加させます。

4. 研究目的と研究課題:

研究目的:

この研究の目的は、HPDCのプロセスパラメータを研究して、鋳造品質を改善し、欠陥、特にポロシティを低減することです。

主要な研究:

主要な研究は、HPDCにおけるプロセスパラメータがポロシティ形成に及ぼす影響を提示することに焦点を当てています。

5. 研究方法

研究方法論は、既存の文献をレビューし、提示することであると推定されます。この論文は、以下のさまざまな側面をレビューし、議論します。

- HPDCプロセス

- 長所と短所

- 一般的な欠陥

- 重要なプロセスパラメータ

- 鋳造材料

- 金型材料

6. 主要な研究結果:

主要な研究結果と提示されたデータ分析:

提示された主な結果は、以下を含むさまざまなソースからの情報をまとめたものです。

- HPDCプロセスの説明: この論文では、コールドチャンバーHPDCプロセスの3つの段階(Fig 1.1)について説明しています[11]。

- HPDCの利点: 優れた寸法精度、滑らかな表面、高い生産速度など[1]。

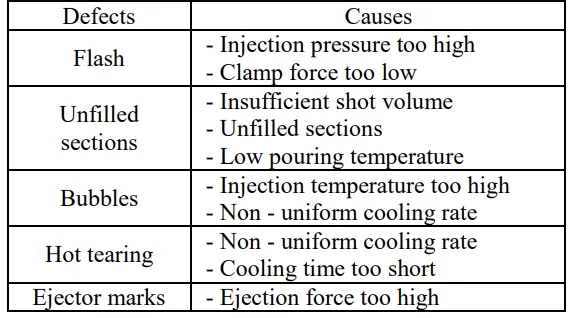

- 一般的な欠陥とその原因: 表(Table 2.1)には、フラッシュ、未充填部分、気泡、熱間割れ、エジェクタマークなどの一般的な欠陥と、その潜在的な原因がリストされています[3]。

- 欠陥の分類: 欠陥は、表面欠陥と表面下欠陥に分類されます。

- 重要なプロセスパラメータ: フラッシュ、鋳造材料、金型材料、注入温度、流動温度、凝固時間、収縮/ポロシティが含まれます[2, 3]。

- 鋳造材料: アルミニウム、亜鉛、マグネシウム、銅ベースの合金に関する議論[10, 7]。

- 金型材料: 硬化工具鋼ダイの使用に関する説明[1]。

- プロセスパラメータの影響: 注入温度や凝固時間などのパラメータが鋳造品質に及ぼす影響に関する詳細な議論。

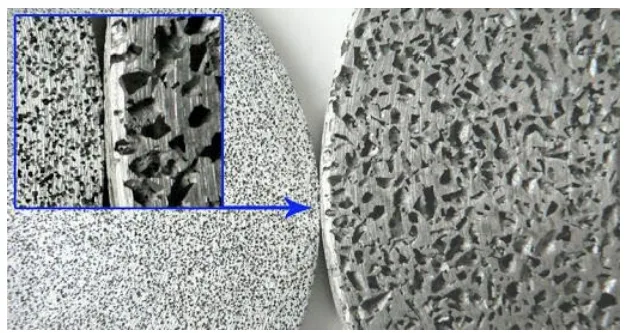

- 収縮およびポロシティ欠陥: この論文では、収縮ポロシティの原因と改善策について説明しています。(Fig 3.2)

![Figure 1.1: Different phases of die casting with a cold

chamber machine: (a) Moulding die is closed, (b) The short

plunger forces the melt into the mould, (c) Moulding die is

opened [11].](https://castman.co.kr/wp-content/uploads/image-1630-png.webp)

図の名称リスト:

- Figure 1.1: コールドチャンバーマシンを使用したダイカストのさまざまな段階

- Figure 3.1: フラッシュ

- Figure 3.2: 収縮およびポロシティ欠陥

7. 結論:

主要な調査結果の要約:

この論文は、HPDCにおけるプロセスパラメータの詳細な概要を提供し、その長所、短所、および収縮やポロシティなどの一般的な欠陥を含みます。鋳造欠陥は製造業において深刻な問題であることを強調しています。この論文は、プロセスパラメータを完全に理解し、制御することが、欠陥を最小限に抑え、高品質のHPDC製品を達成するために重要であると結論付けています。この研究は、実験方法による検証の必要性を強調しています。また、温度が高いほど鋳造表面が粗くなり、ブローホールなどの欠陥が発生する可能性があることにも言及しています。

8. 参考文献:

- [1] Franco Bonollo, Nicola Gramegna And Giulio Timelli1, High - Pressure Die - Casting: Contradictions and Challenges, JOM: the journal of the Minerals, Metals & Materials Society (TMS) JOM, Vol.67, No.5, May 2015, ISSN 1047 - 4838.

- [2] Mahesh N Adke Shrikant V Karanjkar, Optimization of die casting process parameters to identify optimized level for cycle time using Taguchi method, International Journal of Engineering Research and General Science Volume 3, Issue 2, March - April, 2015, ISSN 2091 - 2730.

- [3] Beeresh chatrad1, Nithin Kammar2, Prasanna P Kulkarni3, Srinivas patil4, A Study on Minimization of Critical Defects in Casting Process Considering Various Parameters, International Journal of Innovative Research in Science, Engineering and Technology Vol.5, Issue 5, May 2016.

- [4] Umesh S. Patill, Dr. K. H. Inamdar2, Numerical Optimization of Casting for Defects Analysis and Minimization, A Review. IJARSE, Volume No.06, Issue No.10, October 2017.

- [5] Vaibhav Inglel Madhukar Sorte2, Defects, Root Causes in Casting Process and Their Remedies: Review, Vaibhav Ingle. Int. Journal of Engineering Research and Application ISSN: 2248 - 9622, Vol.7, Issue 3, (Part - 3) March 2017, pp.47 - 54.

- [6] Senthiil, P. V., M. Chinnapandian and Aakash Sirusshti, Optimization of Process Parameters In Cold Chamber Die Casting Process Using Taguchi Method, International Journal of Innovative Science, Engineering & Technology, Vol.1 Issue 6, August 2014.

- [7] Md Ainul Haquel, Prof Babuli Kumar Jena2,, Prof Dilip Kumar Mohanta3, Optimization of process parameters in cold chamber Pressure die casting using DOE, International Research Journal of Engineering and Technology (IRJET) e ISSN: 2395-0056, Volume: 04 Issue: 04 | Apr - 2017.

- [8] Utkarsh S. Khadel, Vishwajit Nimbalkar2, Application of 3D Cad Modeling and Casting Simulation to Eliminate Casting Defects, IJRAT, ISSN; 2321 9637, Special Conference NCMMM - 2016, 19 March 2016.

- [9] Dr. B. Ravi, Computer - aided Casting Design and Simulation, STTP, V. N. I. T. Nagpur, July 21, 2009.

- [10] Lus, H. M., 2011. Effect of casting parameters on the microstructure and mechanical properties of squeeze cast A380 aluminum die cast alloy", Yildiz Technical University, Department of Metallurgical and Materials Engineering, Istanbul, 34210 Turkey November 2011.

- [11] URL: http: //www.chemtrend. com/material/alloys_metals/aluminum, accessed on 1/9/2014.

9. 著作権:

- この資料は、「Amitkumar Advekar, Y. Arunkumar, M. S. Srinath」による論文「Study of Process Parameters in High Pressure Die Casting」に基づいています。

- 論文の出典: [DOI: 10.21275/SR22609200329]

この資料は、上記の論文を紹介するために作成されたものであり、商業目的での無断使用を禁じます。Copyright © 2025 CASTMAN. All rights reserved.