1. 概要:

- タイトル: About the impact on gravity cast salt cores in high pressure die casting and rheocasting (高圧ダイカストおよびレオキャスティングにおける重力鋳造塩コアの影響について)

- 著者: Andreas Schilling, Daniel Schmidt, Jakob Glück, Niklas Schwenke, Husam Sharabi, Martin Fehlbier

- 発行年: 2022年

- 発行学術誌/学会: Simulation Modelling Practice and Theory

- キーワード:

- Cast salt cores (鋳造塩コア)

- Lost core (ロストコア)

- Core damage (コア損傷)

- Rheocasting (レオキャスティング)

- Flow-3D

- Simulation (シミュレーション)

- Core testing (コア試験)

- High pressure die casting (高圧ダイカスト)

2. 研究背景:

- 研究テーマの社会的/学術的背景:

- 高圧ダイカスト (HPDC) は、ドイツにおけるアルミニウム鋳造品の 60%、非鉄鋳造品の半分以上を占めています。

- 特に e-モビリティ分野において、内部形状が複雑化する鋳造部品の要求が増加しており、既存のスライダーを使用する複雑な金型技術の限界に達しています。

- ロストソルトコア技術は、スライドシステムの代替として内部形状を実現する新しい技術です。

- 塩コアは水溶性で除去が容易なため、他のコア技術に比べて有利です。

- 既存研究の限界点:

- コアの生存可能性は、塩コアのプロセス安全な使用にとって決定的な問題です。

- ダイカストプロセスにおけるコア負荷は、主に溶融金属の流入速度に起因します。

- 高圧ダイカストプロセスの高い圧力と流速により、コアに高い機械的要求条件が設定されます。

- 研究の必要性:

- 溶融温度を下げ、コア負荷を軽減できるレオキャスティングのような代替鋳造方法の探求が必要です。

- レオキャスティング技術を塩コアに適用して、部品品質とコア耐久性を同時に向上させることができるかどうかを調査する必要があります。

3. 研究目的および研究質問:

- 研究目的:

- レオキャスティング技術が塩コアに適用できるかどうかを調査します。

- レオキャスティングが塩コアを使用する際に部品品質を同時に向上させることができるかどうかを評価します。

- 核心研究質問:

- レオキャスティングは、従来の高圧ダイカストに比べて、高圧ダイカストにおける重力鋳造塩コアの耐久性にどのような影響を与えますか?

- 研究仮説:

- レオキャスティングに使用された塩コアは、負荷の減少を経験するでしょう。

- レオキャスティングの塩コアは、従来の HPDC に比べてコア生存可能性が向上するでしょう。(これは、レオキャスティングで予想されるより低いコア負荷によって暗示されます。)

4. 研究方法論

- 研究設計:

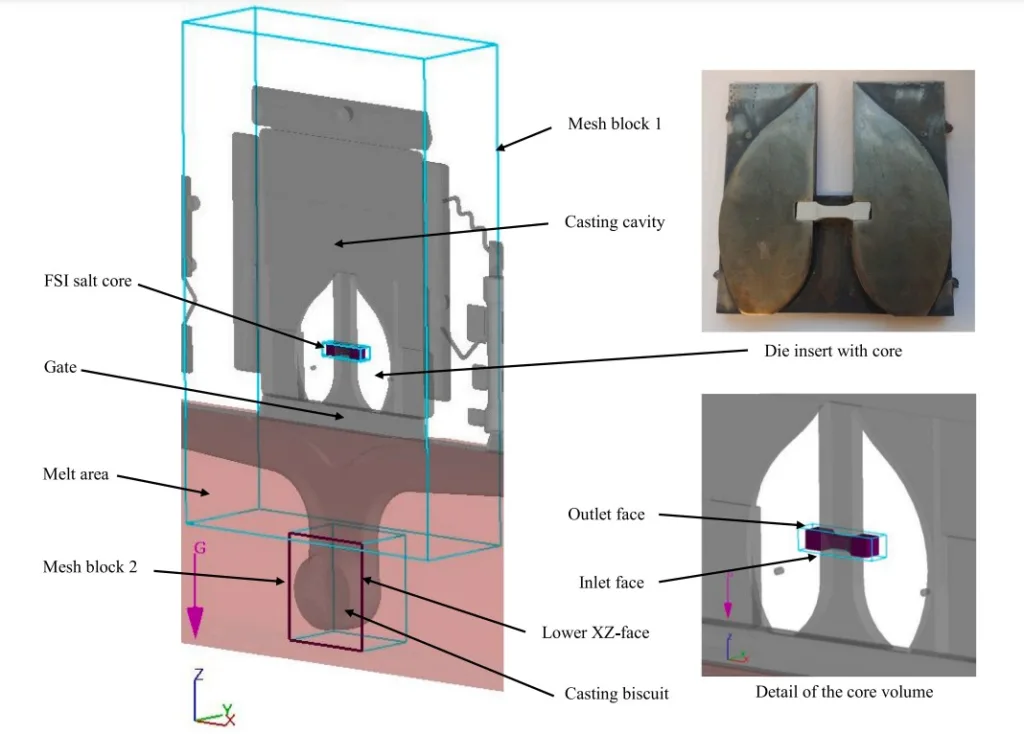

- Flow-3D 流体-構造連成 (FSI) シミュレーションを使用したシミュレーション研究。

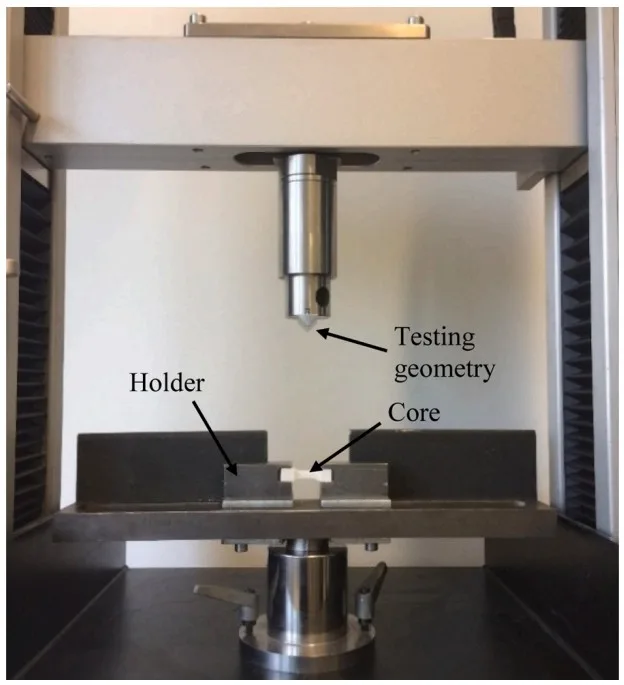

- 塩コアに対する三点曲げ試験による実験的検証。

- シミュレーション結果と実験データの比較。

- データ収集方法:

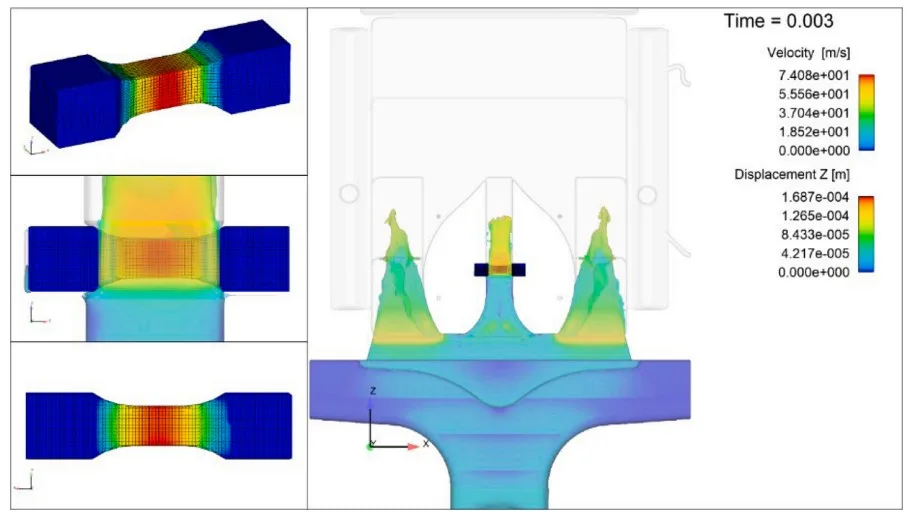

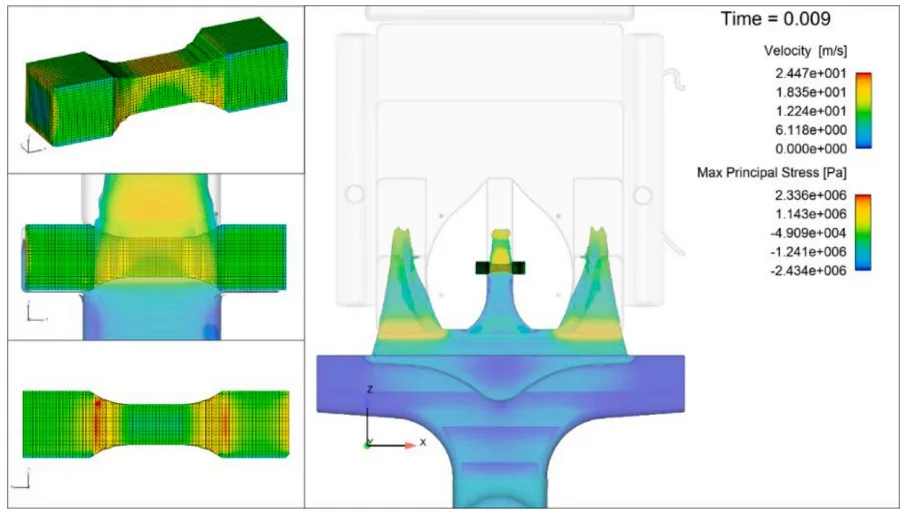

- シミュレーション: 従来の HPDC およびレオキャスティングシミュレーションの両方で、金型充填中のコア負荷、応力分布、およびエネルギー伝達に関する数値データ。

- 実験: さまざまな荷重条件 (プリズム線荷重および面荷重) で 20°C および 180°C での三点曲げ試験における塩コアの破壊強度および変形に関する物理的測定。

- 分析方法:

- FSI シミュレーション: Flow-3D Cast Version 5.0.1 を使用して、金型充填および塩コアに作用する力をモデル化しました。 Rankine 最大-法線応力理論を使用してコア損傷を予測しました。 エネルギー分析を実施して、さまざまな鋳造条件でのコアへのエネルギー伝達を比較しました。

- 三点曲げ試験: 修正された三点曲げ試験を使用して、塩コアの破壊臨界材料データを決定しました。 コア強度と変形を特性評価するために、さまざまな温度と荷重タイプで試験を実施しました。

- 研究対象および範囲:

- 塩コア形状: 全長 60mm、正方形断面 (辺長 10mm)、中間部分辺長 6mm および長さ 20mm の単純な形状が使用されました。

- 鋳造プロセス: 従来の高圧ダイカストとレオキャスティングをシミュレーションして比較しました。

- 材料: A356 (AlSi7Mg0,3) 合金およびコア用 50 wt-% 塩化ナトリウムと 50 wt-% 炭酸ナトリウムの塩混合物。

- シミュレーションパラメータ: 従来の HPDC の場合ピストン速度 6m/s、レオキャスティングの場合 2m/s。 従来の HPDC の場合溶融温度 630°C、レオキャスティングの場合 600°C。

5. 主要研究結果:

- 核心研究結果:

- レオキャスティングは、従来の HPDC に比べて塩コアへの負荷を大幅に軽減します。

- 最も高いコア負荷は、溶融金属の最初の衝撃時に発生します。

- コア負荷は、最初の衝撃後の追加金型充填中にはほぼ一定に維持されます。

- レオキャスティングの塩コアは、曲げ試験で観察された破壊限界よりもはるかに低い応力レベルを示します。

- 統計的/定性的分析結果:

- 曲げ試験:

- コア温度が高いほど、三角形フィンでの破壊荷重が減少します。

- 圧縮は、より高い温度でわずかに増加します。

- 全荷重試験は、より高い分散でより高い破壊荷重と破壊伸びを示します。

- エッジ領域の微細な粒子構造 (厚さ 0.8 ~ 1.0 mm) が曲げ強度にとって決定的です。

- プリズム 20°C、プリズム 180°C、および全面 20°C 荷重条件に対する破壊強度および圧縮データが図 5 に示されています。

- シミュレーション:

- メッシュ依存性研究の結果、塩コアの場合、0.5mm メッシュサイズが精度と計算時間の間で合理的な妥協点であることが示されました。

- 従来の HPDC (ピストン速度 6m/s) では、最大法線応力は溶融金属衝撃直後に最大 13 MPa に達します (図 10)。

- レオキャスティング (ピストン速度 2m/s) では、最大法線応力は大幅に低く、約 2.3 MPa です (図 12)。

- 溶融金属流れ方向で計算された変位は 0.17mm であり、曲げ試験結果と類似しています。

- エネルギー分析は、レオキャスティングにおいて塩コアへのエネルギー伝達がより低いことを示しています。

- 曲げ試験:

- データ解釈:

- シミュレーション結果は実験的曲げ試験データと一致しており、シミュレーションモデルが合理的に正確であることを示唆しています。

- シミュレーションで示されたように、レオキャスティングにおける大幅に低いコア負荷は、従来の HPDC に比べてコア生存可能性が向上していることを示唆しています。

- 最初の溶融金属衝撃は、コアローディングにとって最も重要な段階です。

- 図表名リスト:

- Fig. 1. Salt core geometry and casting die (塩コア形状および鋳造金型).

- Fig. 2. Modified three-point bending test (修正された三点曲げ試験).

- Fig. 3. Simulation model for the fluid structure interaction (FSI) calculation (流体-構造連成 (FSI) 計算のためのシミュレーションモデル).

- Fig. 4. Detail of the core balance volume (コアバランスボリューム詳細図).

- Fig. 5. Breaking strength and compression resulting from three-point bending tests (三点曲げ試験による破壊強度および圧縮).

- Fig. 6. Sectional view of the salt core (6 x 6 mm) at 40x magnification (40倍に拡大された塩コア (6 x 6 mm) の断面図).

- Fig. 7. Mesh dependency of the stresses in the salt core after the impact of the melt (溶融金属衝撃後の塩コアの応力に対するメッシュ依存性).

- Fig. 8. Balance volume of the salt core for energy consideration (purple) (エネルギー考慮のための塩コアのバランスボリューム (紫色)).

- Fig. 9. Simulated impact of the melt on the salt core (塩コアへの溶融金属のシミュレーションされた衝撃).

- Fig. 10. Stress condition on salt core surface immediately after the first impact of the melt (溶融金属の最初の衝撃直後の塩コア表面の応力状態).

- Fig. 11. Deformation of the salt core after first impact of the melt (溶融金属の最初の衝撃後の塩コアの変形).

- Fig. 12. Stress condition on salt core surface immediately after the first impact of the semi solid melt (半溶融金属の最初の衝撃直後の塩コア表面の応力状態).

6. 結論および考察:

- 主要結果の要約:

- シミュレーション結果は、レオキャスティングが従来の HPDC に比べてダイカスト中の塩コアへの負荷を大幅に減少させることを示しています。

- 衝撃する溶融金属の負荷は、ピストン速度および溶融金属流量と直接的な関係があり、速度が速いほど負荷が高くなります。

- 従来の HPDC (ピストン速度 6m/s) では、塩コアの張力は塩コアの引張強度 (11 MPa) を超える約 13 MPa に達する可能性があり、コア破損の可能性を示唆しています。

- レオキャスティング (ピストン速度 2m/s) では、最大応力は引張強度よりもはるかに低い約 2.3 MPa に大幅に減少します。

- 研究の学術的意義:

- 本研究は、ロストソルトコア技術を使用するアプリケーションにおいて、レオキャスティングが従来の HPDC の実行可能な代替案としての可能性を実証しています。

- この研究は、HPDC およびレオキャスティングプロセス両方におけるコアローディングメカニズムに関する貴重な洞察を提供します。

- 実験的検証と組み合わせた FSI シミュレーションの使用は、塩コアダイカストプロセスを分析および最適化するための強力な方法論を提供します。

- 実務的示唆:

- レオキャスティングは、コア損傷を軽減することにより、塩コアダイカストのプロセス安全性と信頼性を向上させる有望なアプローチを提供します。

- レオキャスティングにおけるより低いコア負荷は、塩コアを使用してより複雑で繊細な内部形状の生産を可能にする可能性があります。

- 研究結果は、鋳造パラメータ、特にレオキャスティングにおけるピストン速度と溶融温度を調整すると、コア生存可能性を大幅に向上させることができることを示唆しています。

- 研究の限界点:

- シミュレーションモデルは、鋳造プロセスを単純化し、等温流れおよび均質な塩コア材料特性を仮定しています。

- 三点曲げ試験の変形速度 (5 mm/min) は、鋳造プロセスの変形速度 (約 0.001 秒以内に変形が発生) よりもはるかに遅いため、破壊限界の直接的な比較可能性に影響を与える可能性があります。

- 実際の鋳造試験におけるシミュレーション結果に対する実験的検証が依然として必要です。

7. 今後のフォローアップ研究:

- 今後の研究方向:

- 鋳造実験室での実際のダイカストおよびレオキャスティング試験によるシミュレーション結果の実験的検証。

- コアローディングおよび部品品質に対するさまざまなレオキャスティングパラメータの影響の調査。

- レオキャスティングにおいてコア強度と生存可能性をさらに向上させるためのさまざまな塩コア材料および組成の探求。

- レオキャスティングおよび塩コア技術が鋳造部品の微細構造および全体的な品質に与える影響の評価。

- 追加探求が必要な領域:

- レオキャスティングにおける固相形成とそのコアローディングへの影響に関する詳細な分析。

- レオキャスティングアプリケーションのための塩コア設計および鋳造プロセスパラメータの最適化。

- レオキャスティングおよび塩コア技術を使用して生産された部品の長期的な耐久性と性能の調査。

8. 参考文献:

- [1] B. Nogowizin, Theorie Und Praxis des Druckgusses, Fachverlag Schiele&Schön, Berlin, 2011.

- [2] Jelínek, P.; Adámková, E.: Lost Cores for High-Pressure Die Casting, Archives of Foundry Engineering, 14(2) 101-104, 2014, doi:10.2478/afe-2014-0045.

- [3] B. Fuchs, Salzkerntechnologie Für Hohlgussbauteile im Druckguss, Cuvillier Verlag, PhD, Erlangen, Nürnberg, 2014.

- [4] D. Pierri, C. Beck, Lost Core-Technologie - offen für alle, Chancen und Grundlagen des Verfahrens, In: Giesserei, Jg 103 (2016), 10/2016, DVS Media GmbH, Düsseldorf.

- [5] J. Yaokawa, D. Miura, K. Anzai, Strength of Salt Core Composed of Alkali Carbonate and Alkali Chloride Mixtures Made by Casting Technique, Mater. Trans. 48 (5) (2007) 1034-1041.

- [6] Schilling, A. et al.: Approach on simulation of solidification and shrinkage of gravity cast salt cores, Simulation Modelling Practice and Theory, 107, 102231, 2021, ISSN 1569-190X, doi:10.1016/j.simpat.2020.102231.

- [7] Kohlstädt, S.; Vynnycky, M.; Goeke, S.: On the CFD Modelling of Slamming of the Metal Melt in High-Pressure Die Casting Involving Lost Cores, Metals 2021, 11 (1), 78, doi:10.3390/met11010078.

- [8] Uggowitzer, P.J.; Gullo, G.; Wahlen, A.: Metallkundliche Aspekte bei der semi-solid Formgebung von Leichtmetallen, In: Vom Werkstoff zum Bauteil, ed. H. Kaufmann und P.J. Uggowitzer, LKR-Verlag Ranshofen, 95-107, 2000.

- [9] P. Das, Rheological Characterization of Semi-Solid A356 Aluminium Alloy, In: Solid State Phenomena, Vols. 192-193, Trans Tech Publications, Switzerland, 2013, pp. 329-334.

- [10] Fickel, P.: Hohl- und Verbundguss von Druckgussbauteilen – Numerische Auslegungsmethoden und experimentelle Verifikation, PhD, Stuttgart, 2017.

- [11] R.K. Freier, Aqueous Solutions, Data Inorg. Org. Compd. 2 (1978). Supplements, Gruyter, Berlin.

9. 著作権:

- 本資料は、Andreas Schilling の論文: About the impact on gravity cast salt cores in high pressure die casting and rheocasting に基づいて作成されました。

- 論文出典: https://doi.org/10.1016/j.simpat.2022.102585

本資料は上記の論文に基づいて要約作成されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.