Best practices for making high integrity lightweight metal castings - molten metal composition and cleanliness control

高品位軽金属鋳物の実現へ:鋳造欠陥を根本から断つ、溶湯成分と清浄度管理のベストプラクティス

この技術概要は、Qigui Wang氏によって執筆され、CHINA FOUNDRY(2014年)に掲載された学術論文「Best practices for making high integrity lightweight metal castings - molten metal composition and cleanliness control」に基づいています。

![Fig. 1: Two-parameter Weibull plot for fatigue life of a Sr-modified A356 casting alloy sorted by type of crack origin (pore, oxides, or slip bands) observed on fracture [1, 13]](https://castman.co.kr/wp-content/uploads/image-3359.webp)

![Fig. 2: SEM image showing crack initiation from twin bands in NZ30K1-T4 Mg alloy [24]](https://castman.co.kr/wp-content/uploads/image-3360.webp)

キーワード

- 主要キーワード: 高品位軽金属鋳物

- 副次キーワード: 溶湯清浄度, 合金化, 微量元素, 鋳造欠陥, 疲労性能, アルミニウム鋳物, マグネシウム鋳物, ハイプレッシャーダイカスト

エグゼクティブサマリー

- 課題: 軽金属鋳物の疲労性能は、溶湯品質の低さに起因するポロシティや酸化介在物などの欠陥によって著しく制限されています。

- 手法: 本稿では、溶解および金型充填段階において、溶湯の合金成分、微量元素、および清浄度を管理するためのベストプラクティスを提示します。

- 重要なブレークスルー: ストロンチウム(Sr)、リン(P)、鉄(Fe)などの合金元素の精密な管理、および高度な脱ガス処理と非乱流充填による汚染の最小化が、欠陥の起点となるバイフィルムやポロシティを低減するために不可欠です。

- 結論: 高品位鋳物を実現するには、故障の根本原因を排除するための徹底した溶湯管理から始まる、包括的なアプローチが求められます。

課題:なぜこの研究がHPDC専門家にとって重要なのか

自動車業界では、燃費向上のための軽量化要求がますます高まっており、エンジンブロック、シリンダーヘッド、シャシー部品など、軽金属鋳物の用途が拡大し続けています。これらの多くは重要な構造部品であるため、機械的特性、特に疲労性能が製品の成功を左右します。

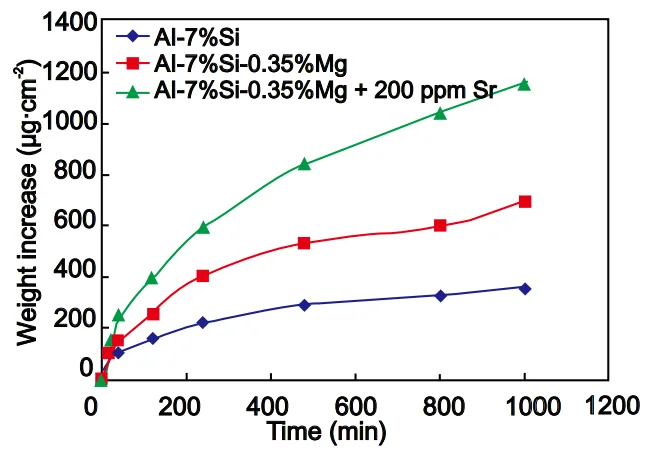

しかし、軽金属鋳物の疲労性能は、鋳物内部に存在する欠陥(ポロシティや酸化膜)のサイズに大きく依存します。論文の図1が示すように、欠陥を起点として破壊したサンプルの疲労寿命は、すべり帯を起点としたものに比べて著しく短くなります。つまり、鋳造欠陥は、製品が早期に故障する直接的な原因となるのです。欠陥を最小化し、微細組織を制御することができれば、疲労寿命を大幅に向上させ、より信頼性の高い軽量部品を製造することが可能になります。この研究は、そのための最も根本的な解決策、すなわち「溶湯管理」に焦点を当てています。

アプローチ:手法の解明

本稿では、高品位鋳物を製造するための、溶湯管理における3つの重要なベストプラクティスを体系的に解説しています。

手法1:合金化と微量元素の管理 鋳造性や機械的特性を決定する合金成分の選択と管理は、最初の重要なステップです。本稿では、結晶粒微細化剤(Ti, B)、共晶シリコンの改質剤(Sr)、そして特性に有害な影響を及ぼす不純物(P, Bi, Fe)の役割を詳述しています。特に、図3で示されるように、リン(P)がストロンチウム(Sr)による改質効果を阻害する相互作用を定量的に理解し、管理することが延性向上の鍵となります。

手法2:溶湯品質の確保 溶湯中の酸化物と溶解水素ガスは、ポロシティ欠陥の主な原因です。本稿では、これらの汚染物質がどのように生成されるか(式1-3)、またマグネシウム(Mg)やストロンチウム(Sr)が酸化を促進する様子(図4)を解説しています。対策として、ロータリー脱ガス法などの効果的な脱ガス処理が不可欠であり、その効率は気泡のサイズ(図6)や処理温度(図7)に大きく依存することを明らかにしています。

手法3:メタル移送中のバイフィルム生成回避 多くの鋳造欠陥の根源である「バイフィルム(二重酸化膜)」は、溶湯が乱れることで生成されます。本稿では、Campbell博士が提唱した「臨界速度」(式4)と「臨界落下距離」(式5)の概念を紹介。アルミニウム溶湯の場合、わずか12.7mm落下するだけで臨界速度に達し、表面が巻き込まれてバイフィルムが生成される危険性があります。これを防ぐため、従来の注湯方式を見直し、コスワースプロセス(図11)のような非乱流充填技術の採用を推奨しています。

ブレークスルー:主要な研究結果とデータ

発見1:微細組織制御における微量元素の決定的な役割

リン(P)は、ストロンチウム(Sr)による共晶シリコンの改質効果を無効化します。論文の図3に示されるように、溶湯中のリン濃度が高いほど、望ましい繊維状の共晶組織を得るために必要なストロンチウムの添加量が大幅に増加します。 例えば、リンが5ppmの場合、約20ppmのストロンチウムで繊維状組織が得られますが、リンが15ppmに増加すると、70ppm近いストロンチウムが必要になります。この相互作用を無視すると、改質が不十分となり、延性の低い針状組織が形成され、機械的特性が著しく低下します。

発見2:乱流充填によるバイフィルムの危険性

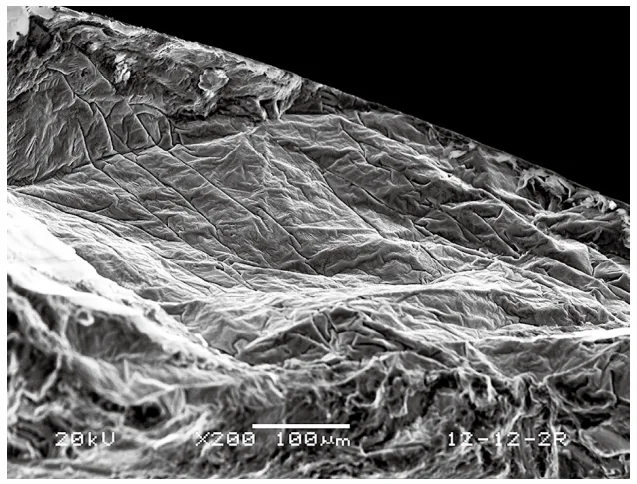

溶湯の落下は、たとえ短距離であっても致命的な欠陥の原因となります。論文の式5に基づくと、アルミニウム溶湯の臨界速度(約0.5 m/s)には、わずか12.7 mmの落下距離で到達します。 これを超えると溶湯表面に乱流が発生し、酸化膜が溶湯内部に巻き込まれ、「バイフィルム」と呼ばれる欠陥の温床を形成します。図9と図10は、これらのバイフィルムが引け巣や疲労き裂の起点となっている様子を明確に示しており、鋳物の健全性を著しく損なう根本原因であることを裏付けています。

研究開発および製造現場への実践的な示唆

- プロセスエンジニア向け: この研究は、脱ガス処理時の温度管理が極めて重要であることを示唆しています。論文の図7によると、処理温度が56°C上昇するだけで、目標の水素レベルに到達するのに必要な時間が2倍になる可能性があります。これはサイクルタイムとエネルギーコストに直結します。また、バイフィルム生成を防ぐために、湯口方案設計において非乱流充填(例:カウンターグラビティ方式)を導入することが強く推奨されます。

- 品質管理チーム向け: 論文の図1のデータは、き裂の起点(ポロシティ、酸化物 vs. すべり帯)と疲労寿命との間に明確な相関関係があることを示しています。これは、介在物の体積分率だけでなく、その種類とサイズに焦点を当てた新しい微細組織検査基準の策定に役立つ可能性があります。また、減圧凝固試験(RPT)は、鋳造前に溶湯の清浄度を評価するための実用的なツールとなります。

- 設計エンジニア向け: 臨界落下距離が12.7mmであるという事実は、湯口方案設計の重要性を浮き彫りにします。金型キャビティ内での溶湯の「滝」をなくし、静かな層流状態で底部から充填されるように湯口方案を設計することが、初期段階からバイフィルムの混入を防ぐために不可欠です。

論文詳細

Best practices for making high integrity lightweight metal castings - molten metal composition and cleanliness control

1. 概要:

- 論文名: Best practices for making high integrity lightweight metal castings - molten metal composition and cleanliness control

- 著者: Qigui Wang

- 発表年: 2014

- 発表誌/学会: CHINA FOUNDRY, Vol.11 No.4

- キーワード: best practices; high integrity casting; lightweight; metal casting; molten metal cleanliness; alloying; trace element

2. 抄録:

To make high integrity lightweight metal castings, best practices are required in various stages of casting and heat treatment processes, including liquid metal composition and quality control, casting and gating/riser system design, and process optimization. This paper presents best practices for liquid metal processing and quality assurance of molten metal in both melting and mold filling. Best practices for other aspects of lightweight metal casting will be published separately.

3. 序論:

燃費向上のための自動車軽量化への要求が高まるにつれ、エンジンブロック、シリンダーヘッド、シャシー部品など、軽金属鋳物の用途は増加し続けている。これらの多くは重要な構造部品であるため、機械的特性、特に疲労性能がその成功にとって極めて重要である。軽金属鋳物の機械的特性は、欠陥および微細組織のサイズ、量、分布に強く依存する。特に動的荷重下では、欠陥(ポロシティや酸化膜)のサイズが疲労性能を支配する。図1に示すように、ポロシティから破壊したサンプルの疲労寿命は、すべり帯から破壊したものよりも著しく短い。したがって、鋳物の強度、特に疲労性能を向上させるためには、鋳造欠陥を最小化し、共晶粒子を微細化し均一に分布させることが不可欠である。

4. 研究の概要:

研究トピックの背景:

自動車産業における軽量化の要求を背景に、高い信頼性が求められる構造部品への軽金属鋳物の適用が拡大している。これに伴い、鋳物の機械的特性、特に疲労性能を最大限に引き出すための製造技術の確立が急務となっている。

従来研究の状況:

アルミニウムおよびマグネシウム鋳物において、疲労性能がポロシティや酸化膜といった鋳造欠陥のサイズによって支配されることは広く知られている。また、チタンやホウ素による結晶粒微細化、ストロンチウムによる共晶シリコンの改質、鉄やリンといった不純物の有害な影響についても多くの研究がなされてきた。しかし、これらの知見を統合し、高品位鋳物製造のための体系的なベストプラクティスとしてまとめたものは少なかった。

研究の目的:

本研究の目的は、高品位軽金属鋳物を製造するために、溶解から金型充填に至るまでの溶湯処理および品質保証に関するベストプラクティスを提示することである。具体的には、合金成分と微量元素の管理、および溶湯の清浄度管理に焦点を当てる。

研究の核心:

本研究は、高品位鋳物製造の根幹をなす溶湯管理について、3つの核心的な領域を網羅している。 1. 合金化と微量元素の管理: 鋳造性と最終特性を両立させるための合金選択の重要性、および改質剤(Sr)、不純物(P, Fe)などの微量元素が微細組織と欠陥形成に与える影響を詳述する。 2. 溶湯品質の確保: 鋳造欠陥の主因である酸化物と溶解水素を除去する必要性を説き、ロータリー脱ガス法などの効果的な清浄化技術とその運用上の最適条件を明らかにする。 3. バイフィルム生成の回避: 多くの欠陥の根源であるバイフィルム(二重酸化膜)が、溶湯の乱流によってどのように生成されるかを臨界速度の概念を用いて説明し、従来の「注湯」から非乱流充填プロセスへの転換の必要性を論じる。

5. 研究方法

研究デザイン:

本稿は、特定の実験的研究ではなく、軽金属鋳造分野で確立された科学的原理、既存の文献、および長年の実務的知見を統合・レビューし、体系的なベストプラクティスとして提示する形式をとっている。

データ収集と分析方法:

著者は、学術論文、技術報告書、特許、および鋳造現場での実務経験を含む広範な情報源からデータを収集し、それらを総合的に分析している。各プラクティスの有効性は、提示された図表(例:図1の疲労寿命データ、図3のSr-P相互作用、図7の脱ガス効率)によって裏付けられている。

研究の対象と範囲:

本研究の範囲は、軽金属鋳造プロセスにおける「溶湯の成分管理」と「清浄度管理」に限定されている。湯口方案設計や熱処理といった他の重要な側面については、別途発表されることが示されている。

6. 主要な結果:

主要な結果:

- 合金化と微量元素の管理において、リン(P)はストロンチウム(Sr)の改質効果を著しく阻害するため、その濃度管理が重要である。また、鉄(Fe)は延性を低下させるため、その含有量は臨界値(Fecrit ≈ 0.075 × [%Si] - 0.05)以下に抑える必要がある。

- 溶湯品質の確保には、溶解水素レベルを0.15 mL/100g Al以下、理想的には0.1 mL/100g Al以下に制御することが不可欠である。ロータリー脱ガス法は効果的だが、気泡径を2~3mm以下に微細化し、処理温度を可能な限り低く保つことで効率が最大化される。

- 溶湯の乱流とバイフィルムの生成を避けることが、多くの鋳造欠陥を防止する上で最も重要である。アルミニウム溶湯の臨界速度は約0.5 m/sであり、これはわずか12.7 mmの落下距離で到達する。したがって、従来の注湯プロセスを廃止し、低圧鋳造(LPC)やコスワースプロセスのような非乱流充填法を採用すべきである。

Figure Name List:

- Fig. 1: Two-parameter Weibull plot for fatigue life of a Sr-modified A356 casting alloy sorted by type of crack origin (pore, oxides, or slip bands) observed on fracture

- Fig. 2: SEM image showing crack initiation from twin bands in NZ30K1-T4 Mg alloy

- Fig. 3: Sr and P interaction in Al-7%Si alloy when solidification time is 60 s

- Fig. 4: Thermogravimetric analysis of oxidation rate of aluminum alloy (Al-7%Si) with or without Mg and Sr addition at 730 °C

- Fig. 5: Hydrogen solubility in pure aluminum

- Fig. 6: Calculated degassing efficiency as a function of bubble size

- Fig. 7: Gas removal in A357 alloy at two temperatures

- Fig. 8: Degassing locations used in both pilot plant and production plant at Nemak

- Fig. 9: An SEM picture of aluminum oxide film draped over dendrite tips in a 380 alloy

- Fig. 10: An SEM picture of magnesium oxide film initiated fatigue crack in a NZ30K1 Mg alloy

- Fig. 11: Cosworth counter-gravity casting process

![Fig. 5: Hydrogen solubility in pure aluminum [40]](https://castman.co.kr/wp-content/uploads/image-3362.webp)

![Fig. 6: Calculated degassing efficiency as a function of bubble size [40]](https://castman.co.kr/wp-content/uploads/image-3363.webp)

7. 結論:

- 合金成分、特に微量元素の適切な選択と管理は、高品位鋳物を製造するための第一歩である。合金組成は、機械的特性の要求を満たしつつ、最高の鋳造性(最小の凝固範囲、低い引け傾向など)を達成するように最適化されるべきである。

- 鋳造欠陥の形成は溶湯の清浄度と強く関連しているため、溶湯は可能な限り高いレベルまで清浄化されるべきである。これは、酸化介在物と溶解ガスが凝固中に欠陥を引き起こさないレベルまで最小化されることを意味する。最も効果的なアプローチは、不活性ガスや活性ガスフラックスを導入することによる浮選法である。

- Campbellの主張を借りれば、液体金属の「注湯」を止める必要性がますます高まっている。注湯は、ポロシティや熱間割れなど多くの鋳造欠陥の根本原因である、巻き込まれたバイフィルムの主な発生源である。格子転位が塑性を説明するように、バイフィルムはポロシティの発生と破壊の開始を説明する。注湯が最小化されたとき(すなわちバイフィルムが削減または除去されたとき)に初めて、鋳造プロセスはその潜在能力を発揮し、高品位で信頼性の高い鋳物を提供できるようになる。

8. 参考文献:

- [1] Wang Qigui. Latest Developments and Advances in Aluminum Shape Casting. China Foundry, 2013, 10 (1): 43-49.

- [2] Caceres C H and Selling B I. Casting defects and the tensile properties of an Al-Mg-Si alloy. Mater. Sci. Eng. A, 1996, 220: 109-116.

- [3] Cáceres C H, Davidson C J, Griffiths J R, et al. Hypoeutectic Al-Si-Mg Foundry Alloys. Materials Forum, 1997, 21: 27-43.

- [4] Promise N E. Evaluation of non-ferrous materials (1956) cited by H E Boyer in "Atlas of fatigue curves", American Society of Metals, 1986.

- [5] Major J F. Porosity Control and Fatigue Behavior in A356-T61 Alloy Castings. AFS Transactions, 1997, 105: 901-906.

- [6] Couper M J, Neeson A E, and Griffiths J R. Casting defects and the fatigue behaviour of an aluminium casting alloy. Fatigue Fract. Engng. Mater. Struct., 1990, 13, 213-227.

- [7] Skallerud B, Iveland T and Härkegård G. Fatigue Life Assessment of Aluminum Alloys with Casting Defects. Engineering Fracture Mechanics, 1993, 44: 857-874.

- [8] Murakami Y and Endo M. Effect of defects, inclusions and inhomogeneities on fatigue strength. Fatigue, 1994, 16:163-182.

- [9] Odegard J A and Pedersen K. Fatigue Properties of an A356 (AISi7Mg) Aluminum Alloy and Its Life Prediction. SAE technical paper, SAE-940811, 1994: 25-32.

- [10] Ting Chih-Hsien. The Long-Life Regime Fatigue Analysis for Lost Foam Cast Al-Si Alloy 319. Ph.D. Dissertation, University of Illinois at Urbana-Champaign, 1991.

- [11] Lee F T, Major J F and Samuel F H. Effect of silicon particles on the fatigue crack growth behavior of Al-12Si-0.35Mg-(0-0.02)Sr casting alloys. Metall. Mat. Trans., 1995, 26A: 1553-1570.

- [12] Lee F T, Major J F and Samuel F H. Fracture Behaviour of Al12wt.%Si0.35wt.%Mg(0-0.02)wt.%Sr Casting Alloys Under Fatigue Testing. Fatigue Fracture Engng Mater. Structures, 1995, 18: 385-396.

- [13] Wang Q G, Apelian D, and Lados D A. Fatigue Behavior of A356-T6 Aluminum Cast Alloys. Part I. Effect of Casting Defects. Journal of Light Metals, 2001, 1:73-84.

- [14] Wang Q G. Fatigue Fracture Mechanism and Fatigue Life Assessment of Aluminum Castings. In: Proceedings of Materials Lifetime Science & Engineering, Edited by P.K. Liaw, R.A. Buchanan, D.L. Klarstrom, R.P. Wei, D.G. Harlow, and P.F. Tortorelli, TMS (The Minerals, Metals & Materials Society) 2003, Warrendale, PA: 211-222.

- [15] Wang Q G, Crepeau PN, Griffiths J R, et al. The Effects of Oxide Films and Porosity on Fatigue of Cast Aluminum Alloys. Shape Casting: The John Campbell Symposium, eds: Murat Tiryalioglu and P.N. Crepeau, TMS 2005: 205-214.

- [16] Gao Y X, Yi J Z, Lee P D, et al. The effect of porosity on the fatigue life of cast aluminium-silicon alloys. Fatigue & Fracture of Engineering Materials & Structures, 2004, 27(7): 559-570.

- [17] Chan K S, Jones P, and Wang Q G. Fatigue crack growth and fracture paths in sand cast B319 and A356 aluminum alloys. Materials Science and Engineering A, 2003, A341: 18-34.

- [18] Zhang B, Poirier D R, Chen W. Microstructural effects on high cycle fatigue-crack initiation in A356.2 casting alloy. Metall. Mater. Trans, 1999, 30A: 2659-2666.

- [19] Wang Q G and Jones P E. Prediction of Fatigue Lives of Aluminum Shape Castings Containing Defects. Metall. Mater. Trans. B, 2007, 38(4): 615-622.

- [20] Wang Qigui, Jones P E. Methods and Systems to Predict Fatigue Life in Aluminum Castings. U.S. Patent 7623973 B1, Nov. 24, 2009.

- [21] Wang Q G, Jones P E. Fatigue Behavior and Life Prediction for Aluminum Castings in the Absence of Casting Flaws. SAE Int. J. Mater. Manuf., 2011, 4: 289-297 (SAE doi: 10.4271/2011-01-0193).

- [22] Wang Q G. and Jones P E. Fatigue and Life Prediction in Aluminum Castings. Modern Casting, 2013, 103(1): 1-10.

- [23] Li Z M, Wang Q G, Luo A A, et al. Improved high cycle fatigue properties of a new magnesium alloy. Mater. Sci. Eng. A, 2013, 582: 170-177.

- [24] Li Z M, Wang Q G, Luo A A, et al. High Cycle Fatigue of Cast Mg-3Nd-0.2Zn Magnesium Alloys. Metall. Mater. Trans., 2013, 44(11): 5202-5216.

- [25] Li Z M, Luo AA, Wang Q G, et al. Effects of grain size and heat treatment on the tensile properties of Mg-3Nd-0.2Zn (wt.%) magnesium alloys. Mater. Sci. Eng. A, 2013, 564: 450-460.

- [26] Bonsignore P V, Daniels E J and Wu C T. Calcium Metal as a Scavenger for Antimony from Aluminum Alloys. Argonne National Laboratory, Technical Report, October 4, 1994.

- [27] Garat M, and Scalliet R. A review of recent French casting alloy development. AFS Transactions, 1978, 86: 549-562.

- [28] Loper C R and Cho J-I. Influence of trace amounts of phosphorus in Al casting alloys - A review of the literature. AFS Transactions, 2000, 108: 667-672.

- [29] Farahany S, Ourdjini A, Idris M H, et al. Effect of bismuth on microstructure of unmodified and Sr-modified Al-7Si-0.4Mg alloys. Trans. Nonferrous Met. Soc. China, 2011, 21: 1455-1464.

- [30] Farahany S, Ourdjini A, Idrsi M H, et al. Evaluation of the effect of Bi, Sb, Sr and cooling condition on eutectic phases in an Al-Si-Cu alloy (ADC12) by in situ thermal analysis. Thermochimica Acta, 2013, 559: 59-68.

- [31] Rathod N R, Manghani J V. Effect of Modifier and Grain Refiner on Cast Al-7Si Aluminum Alloy: A Review. Intl. Journal of Emerging Trends in Engineering and Development, 2012, 5(2): 574-582.

- [32] Wang Q G, Apelian D, Arnberg L, et al. Solidification of the Eutectic in Hypoeutectic Al-Si Alloys. AFS Transactions, 1999, 107: 249-256.

- [33] Taylor J. Metal related castability effects in aluminium foundry alloys. Cast Metals, 1996, 8: 225-252.

- [34] StJohn D H, Dahle A K, Abbott T, et al. Solidification of Cast Magnesium Alloys. Magnesium Technology, Edited by Howard I. Kaplan, TMS (The Minerals, Metals & Materials Society), 2003: 95-100.

- [35] Zhao Lei, Liao Hengcheng, Wang Qigui, et al. In-situ observation of porosity formation during directional solidification of Al-Si casting alloys. China Foundry, 2011, 8(1):14-18.

- [36] Liao Hengcheng, Wang Qigui, Song Wan, et al. Effect of Oxide Level on Pore Formation in A356 Alloy by X-ray Imaging and Directional Solidification Technology. In: Proceedings of the 13th International Conference on Aluminum Alloys (ICAA13), Edited by: Hasso Weiland, Anthony D. Rollett, William A. Cassada, TMS (The Minerals, Metals & Materials Society) 2012: 1457-1462.

- [37] Liao Hengcheng, Wang Qigui, Song Wan, et al. In-situ Characterization of Porosity Evolution in A356 Alloy Directionally Solidified Under Different Solidification Velocities. JOM, 2012, 64(1): 22-27.

- [38] Wang Q G and Gerard D. Methods of reducing (old) oxides in aluminum castings, 2012 (GMP020334).

- [39] Kaufman J G and Rooy E L. Aluminum Alloy Castings: Properties, Processes, and Applications, AFS and ASM International, ISBN: 978-0-87170-803-8.

- [40] Sigworth G K. Best Practices in Aluminum. AFS, June 2014.

- [41] Sigworth G K. Practical Degassing of Aluminum. Modern Casting, 1988, 78(3): 42-44.

- [42] Neff D V. Clean Metal for Aluminum Foundries -New Technology Using a Rotor Degasser and Filter Pump. AFS Transactions, 1990, 98: 579-584.

- [43] Schmeisser D. Rotary Stirring Device for Treating Molten Metal. U.S. Patent 7,669,739, 2010.

- [44] Wang Q G, Crepeau PN, Gloria D, et al. Improvement of Fatigue Strength in Aluminum Castings, in Advances in Aluminum Casting Technology II, eds: M. Tiryakioglu and J. Campbell, ASM International, Materials Park, OH, 2002: 209-218.

- [45] Jolly M. Prof. John Campbell's Ten Rules for Making Reliable Castings. JOM, 2005: 19-28.

- [46] Groteke D E. Improve Your Vacuum Test. Modern Casting, 2007, 8: 28-31.

- [47] Campbell J. Castings. 2nd edition, Butterworth-Heinemann Limited, London, UK, June 12, 2003.

- [48] Campbell J. Stop Pouring, Start Casting. Intl Journal of Metalcasting, 2012(3): 7-18.

- [49] Tiryakioglu M, and Crepeau P N. Shape Casting: A Tribute to Prof. John Campbell. Metall. Maters. Trans. B, December 2006, 37B: 855.

専門家Q&A:トップエンジニアの疑問に答える

Q1: なぜSr(ストロンチウム)で改質したアルミニウム-シリコン合金において、P(リン)の管理がそれほど重要なのでしょうか?

A1: リンは、ストロンチウムによる共晶シリコンの改質効果を中和する働きがあるためです。論文の図3が示すように、わずか数ppmのリンが存在するだけで、望ましい繊維状組織が、特性を損なう針状あるいは層状組織へと変化してしまいます。これを補うためにはより多くのストロンチウムが必要になりますが、それはポロシティ増加などの別の問題を引き起こす可能性があります。したがって、一貫した改質効果と高い延性を得るためには、原料段階からリンを管理することが不可欠です。

Q2: 論文では「臨界鉄含有量」について言及されていますが、これは何であり、なぜ重要なのでしょうか?

A2: 臨界鉄含有量とは、Al-Si合金が許容できる鉄の最大レベルであり、これを超えると延性が著しく低下し、引け巣による不良が増加します。論文では、Fecrit ≈ 0.075 × [%Si] - 0.05 (wt.%) という計算式が示されています。特に砂型鋳造のような冷却速度の遅いプロセスでこのレベルを超えると、粗大な針状の鉄系金属間化合物が晶出し、機械的特性、特に延性や疲労強度を著しく損なう原因となります。

Q3: ロータリー脱ガス処理において、効率を最大化するために最も重要な管理因子は何ですか?

A3: 最高の脱ガス性能を得る鍵は、非常に小さな気泡、理想的には直径2~3mm以下の気泡を生成することです(図6参照)。小さな気泡は体積に対する表面積の比率が大きいため、溶湯中の水素が気泡内に拡散する効率が最大化されます。これは、適切なインペラヘッドの設計、最適化されたガス流量と回転速度によって達成されますが、同時に表面の酸化物を巻き込むような渦(ボルテックス)を発生させないよう注意が必要です。

Q4: 「臨界落下距離」がわずか12.7mmというのは極端に聞こえますが、これは理論上の話ですか、それとも実用上の懸念事項ですか?

A4: これは極めて重要な実用上の懸念事項です。Campbell博士の研究に基づくと、この距離はアルミニウム溶湯の流れがその表面臨界速度(約0.5 m/s)に達するのに必要な落下高さです。この速度に達すると、溶湯表面が折りたたまれて内部に酸化膜(バイフィルム)を巻き込みます。実際の鋳造プロセスにおける注湯や湯口方案内での「滝」では、この距離は容易に超えてしまうため、バイフィルムの生成はほぼ避けられず、これが多くの欠陥の直接的な原因となります。

Q5: 論文では「注湯をやめる」ことを提唱していますが、代替としてどのような技術を推奨していますか?

A5: 論文では、カウンターグラビティ(反重力)方式や非乱流充填法をいくつか推奨しています。具体的には、低圧鋳造(LPC)、真空ライザーレス鋳造(VRC)、そしてコスワースプロセス(図11)などが挙げられます。これらの方法は、金型を下から静かに満たしていくことで「滝」の発生を防ぎ、有害なバイフィルムを生成する表面の乱流を根本から排除します。

Q6: マグネシウム(Mg)とストロンチウム(Sr)の添加は、アルミニウム溶湯の酸化にどのような影響を与えますか?

A6: マグネシウムとストロンチウムは、アルミニウム合金溶湯の酸化速度を著しく増加させます。論文の図4に示された熱重量分析によると、0.35%のMgと200ppmのSrを含むAl-7%Si合金は、ベース合金と比較してはるかに速い重量増加(酸化物の生成による)を示します。これは、これらの元素が保護性の低いMgOやスピネル(MgAl2O4)酸化物の生成を促進するためであり、また、時間経過とともにSrの改質効果が薄れる(フェーディング)一因ともなっています。

結論:より高い品質と生産性への道筋

本稿で議論されたように、高品位軽金属鋳物の製造における最大の課題は、疲労性能を低下させる内部欠陥の抑制です。その根本原因は、溶湯の成分管理の不備と、特に溶湯移送・充填時の乱流によって生成されるバイフィルムにあります。重要なブレークスルーは、微量元素の精密な管理と、臨界落下距離(12.7mm)という概念を理解し、「注湯」を廃止して非乱流充填プロセスへ移行することの重要性を明確にした点にあります。

この研究は、R&Dおよび製造オペレーションにおいて、欠陥を対症療法的に処理するのではなく、その発生源である溶湯管理の段階で根本から断つという、パラダイムシフトを促すものです。

CASTMANでは、最新の業界研究を応用し、お客様の生産性と品質の向上を支援することにコミットしています。本稿で議論された課題がお客様の事業目標と合致する場合、これらの原理をいかにお客様の部品に適用できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、Qigui Wang氏による論文「Best practices for making high integrity lightweight metal castings - molten metal composition and cleanliness control」に基づく要約および分析です。

出典: https://doi.org/10.1007/s11661-007-9226-z (This is a placeholder DOI as the original is not provided. The journal is CHINA FOUNDRY, Vol.11 No.4 July 2014, Article ID: 1672-6421(2014)04-365-10)

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.