この論文概要は、第14回国際電子ビーム技術会議(EBT 2022)で発表された論文「電子ビームの振動と電流変調を用いたダイカストAl合金溶接継手の品質改善」に基づいています。

1. 概要:

- タイトル: 電子ビームの振動と電流変調を用いたダイカストAl合金溶接継手の品質改善

- 著者: D Drimal, L Kovac, R Sekerka, M Kasencak

- 発表年: 2023年

- 掲載ジャーナル/学会: Journal of Physics: Conference Series, IOP Publishing

- キーワード: ダイカストアルミニウム合金、溶接性、電子ビーム溶接、振動、電流変調、気孔、溶接品質

2. 研究背景:

- 研究テーマの社会的/学術的背景: アルミニウム合金は、その優れた特性により、食品、冶金、航空宇宙、自動車産業など、幅広い産業分野で広く使用されています。アルミニウム合金化により、広範な用途に適した多様な特性を持つ合金を作成できますが、この多用途性により溶接プロセスは複雑になります。アルミニウム合金の溶接における主な課題は、材料固有の特性に起因します。これらには、濡れ性を阻害する表面アルミニウム酸化物層の存在、溶解ガスおよび介在物、急速な熱損失を引き起こす高い熱伝導率、変形を引き起こす大きな熱膨張、気孔を引き起こす水素含有量、および凝固割れや高温割れを促進する広い凝固範囲などが含まれます。アルミニウム合金の電子ビーム溶接(EBW)は、特に気孔や溶接割れが発生しやすいです。気孔は、母材中のガスや介在物、およびアルミニウム酸化物表面層の湿気によって発生します。

- 既存研究の限界: ダイカストアルミニウム合金の接合には堅牢な電子ビーム溶接技術が存在しますが、電気自動車用水冷回路のような部品の場合、特定の問題が発生します。これらの用途は材料の純度に敏感であり、従来の方法では一貫して信頼性の高い溶接プロセスを確立することが困難です。

- 研究の必要性: 高圧ダイカストアルミニウム合金、特にAlSi10Mg(Fe)の溶接品質を改善することは非常に重要です。本研究は、ダイカストアルミニウム部品、特に重要な用途の接合時に発生する限界を克服するために、より堅牢で純度に依存しない溶接プロセスの必要性に対処します。

3. 研究目的と研究課題:

- 研究目的: 本研究の主な目的は、電子ビーム溶接(EBW)を使用してダイカストアルミニウム合金AlSi10Mg(Fe)の溶接継手の品質を向上させることです。これは、電子ビームの動的偏向とパルス電力変調を適用することによって達成されます。もう1つの目的は、溶接プロセスが材料の不純物の影響を受けにくくすることです。

- 主な研究課題:

- ダイカストアルミニウム合金の溶接金属内の気孔形成の潜在的な原因は何ですか?

- 溶接金属の気孔を可能な限り効果的に最小限に抑えるか、または除去できる溶接手順はどのように開発できますか?

- 電子ビーム振動の周波数、振幅、およびパターンの変化は、結果として得られる溶接品質にどのような影響を与えますか?

- 研究仮説: 明示的に仮説として述べられていませんが、本研究では、EBW中に電子ビームの動的偏向とパルス変調を使用すると、ダイカストアルミニウム合金継手の溶接品質を効果的に改善し、気孔を減らすことができるという前提を探求しています。

4. 研究方法論

- 研究デザイン: 本研究では、比較実験研究デザインを採用しました。さまざまな溶接パラメータと汚染条件が溶接品質に与える影響を評価するために、溶接試験を実施しました。

- データ収集方法: 溶接品質は、以下の分析技術を組み合わせて評価しました。

- 金属組織分析: 溶接断面の顕微鏡観察により、溶接形状を評価し、欠陥を特定します。

- コンピュータ断層撮影(CT)分析: 溶接材内部の空洞や気孔を検出するための非破壊検査です。

- エネルギー分散型X線分光法(EDX)分析: 溶接部および周辺領域の元素組成と潜在的な汚染物質を特定するための化学分析です。

- 分析方法: 金属組織、CT、およびEDX分析から収集されたデータを比較分析して、振動周波数、振幅、パターンなどのさまざまな溶接パラメータと意図的な汚染物質の存在が、結果として得られる溶接品質に与える影響を判断しました。

- 研究対象と範囲: 主な研究材料は、自動車部品に一般的に使用されている高圧ダイカストアルミニウム合金AlSi10Mg(Fe)/EN AC 43400です。比較のために、一部の実験では展伸アルミニウム合金AlMg3/EN AW 5754も使用されました。本研究は、電気自動車用水冷回路に関連する部品の溶接に焦点を当てました。実際の汚染シナリオをシミュレーションするために、鋳造および後処理プロセスで特定された潜在的な汚染物質(離型剤、射出チャンバーピストン潤滑剤、切削油、洗剤など)を意図的に溶接継手に導入しました。

5. 主な研究結果:

- 主な研究結果:

- ダイカスト部品の潜在的な汚染源は、離型剤、射出チャンバーピストン潤滑剤、切削油、および洗浄プロセスの洗剤として特定されました。

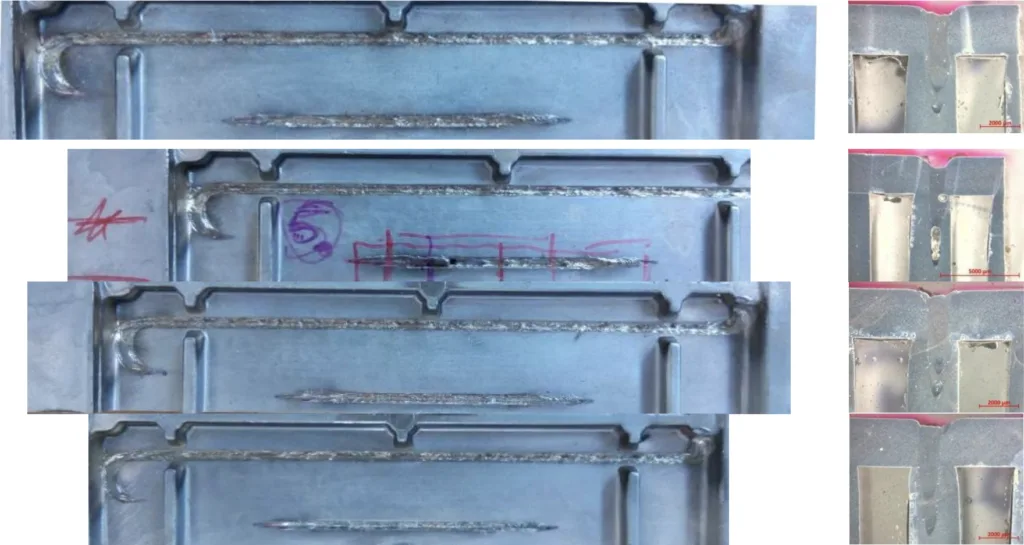

- 意図的な汚染、特にピストン潤滑剤と離型剤による汚染は、溶接品質を著しく低下させ、気孔と表面欠陥が増加しました。図5は、汚染された溶接部の外観を示しています。

- EBW中に電子ビームの動的偏向とパルス変調を適用した結果、溶接品質を向上させ、気孔を減らすのに効果的であることが証明されました。

- 鋸歯状波、円、花、同軸円を含むさまざまな電子ビーム振動パターンと、さまざまな周波数(333Hz、555Hz、1111Hz)および振幅(0.5mm、1.0mm)をテストしました。

- 花の振動パターンと同軸振動は、スパイクと気孔の形成を最小限に抑える上で有望な結果を示しました。

- 電子ビーム振動とビーム電流強度変調を組み合わせることで、溶接プロセスの安定性が大幅に向上しました。

- 統計的/定性的分析結果:

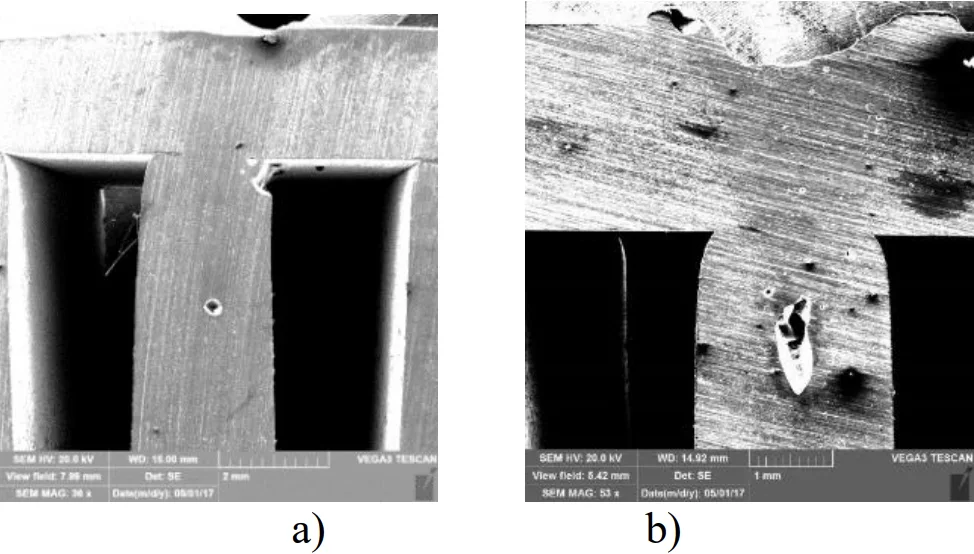

- 溶接部のマクロ構造の定性的な評価により、健全な溶接部と欠陥のある不良な溶接部の違いが明らかになりました(図3)。

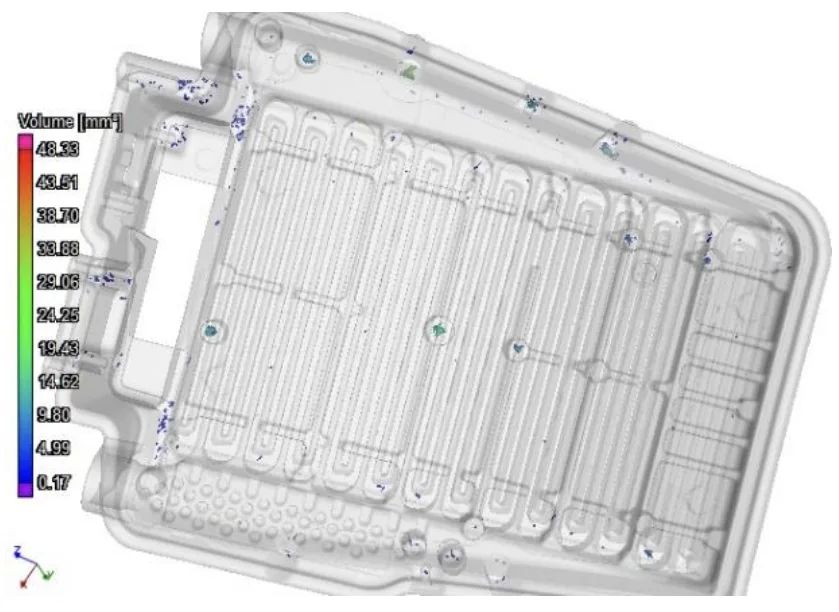

- CT分析(図4)は、鋳物の厚い部分に空洞が存在することを確認しました。

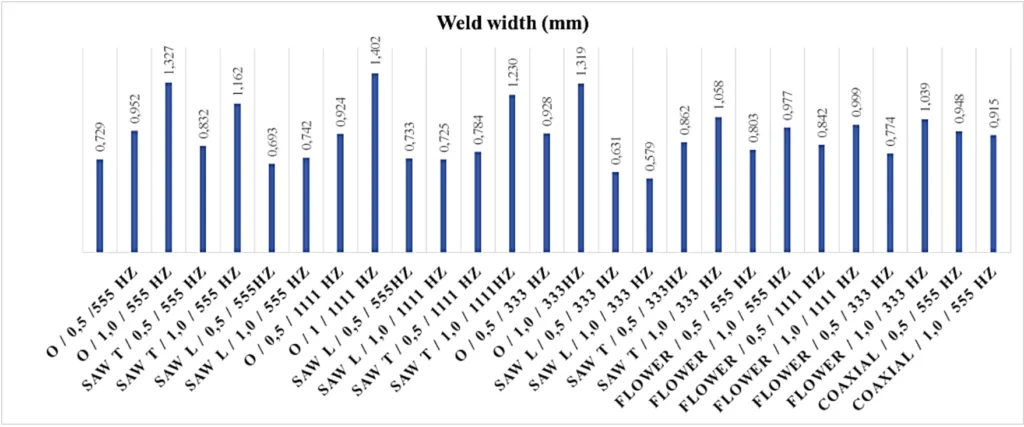

- さまざまな電子ビーム偏向パラメータについて溶接幅(図6)と溶接深さ(図7)の測定を実施し、振動が溶接形状に与える影響を示しました。

- 表2は、実験合金(EN AC 43400およびEN AW 5754)の公称化学組成を示しています。

- 表3は、健全な溶接部と不良な溶接部の両方について、表面、溶接ビード、および切断面を含む溶接材のさまざまな領域で測定された化学組成を詳細に説明しています。

- データ解釈: 結果は、電子ビーム振動と電流変調が、不純物の負の影響を緩和し、ダイカストアルミニウム合金の溶接性を改善するための効果的な戦略であることを示しています。これらの技術は、溶融プールのダイナミクスを向上させ、脱気を促進し、より安定した溶接プロセスに貢献すると思われます。

- 図リスト:

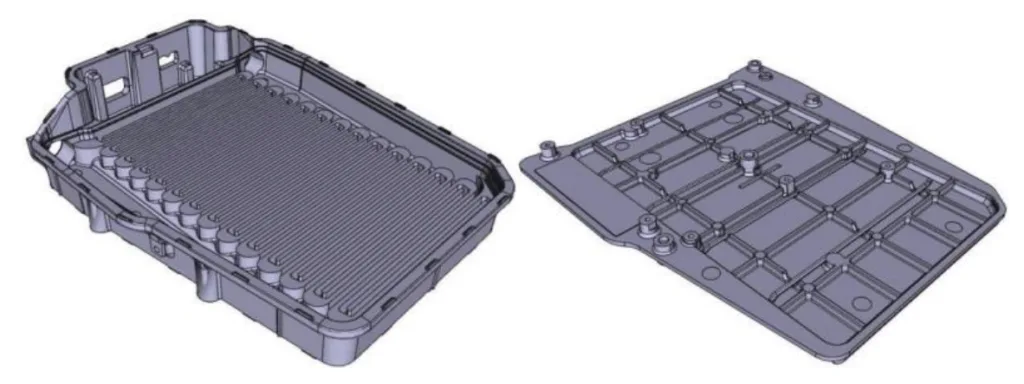

- 図1. 加熱ユニットの3Dモデル。

- 図2. 電子ビーム溶接機 PZ ELZA UNI。

- 図3. 溶接部のマクロ構造:a) 健全な溶接部 1; b) 不良な溶接部 3。

- 図4. CT分析の可視化。

- 図5. 汚染された溶接部の外観。

- 図6. 電子ビーム偏向パラメータによる溶接幅の変化。

- 図7. 電子ビーム偏向パラメータによる溶接深さの変化。

6. 結論と考察:

- 主な結果の要約: 本研究では、高圧ダイカストAlSi10Mg(Fe)合金の電子ビーム溶接の改善について調査しました。鋳造プロセスからの材料汚染が、溶接性に影響を与える重要な要因として特定されました。本研究では、電子ビーム振動および電流変調技術を使用すると、プロセスの安定性と溶接品質が効果的に向上し、気孔やスパイク欠陥が減少することが実証されました。

- 研究の学術的意義: 本研究は、動的電子ビーム制御の有効性を実証することにより、ダイカストアルミニウム合金の電子ビーム溶接に関する理解を深めます。研究結果は、これらの材料に関連する溶接性の課題を克服する上での振動と電流変調の役割を強調し、EBWプロセスにおける溶融プールの挙動と不純物の影響に関する貴重な洞察を提供します。

- 研究の実用的意義: 本研究は、電子ビーム振動と電流変調を活用した改良型電子ビーム溶接技術を開発し、検証することに成功しました。この技術は、特に電気自動車の水冷回路などの重要な部品を含め、ダイカストアルミニウム合金の接合に特化して設計されています。この技術を実装することで、より堅牢で信頼性の高い溶接プロセス、欠陥率の低減、および産業用途におけるダイカストアルミニウム部品の品質と信頼性の向上が期待できます。

- 研究の限界: 本研究は、水冷回路用途向けのAlSi10Mg(Fe)合金の溶接という特定の課題に首尾よく対処しましたが、これらの調査結果をより広範囲のダイカストアルミニウム合金や多様な溶接用途に一般化するには、さらなる調査が必要になる場合があります。

7. 今後のフォローアップ研究:

- 今後のフォローアップ研究の方向性: 今後の研究では、プロセス安定性と溶接品質をさらに向上させるために、電子ビーム電力変調をさらに最適化することに焦点を当てる必要があります。

- さらなる探求が必要な領域: 溶接プロセスの安定性をさらに向上させ、欠陥を最小限に抑えるために、電子ビーム電力変調の最適化に関する継続的な調査が推奨されます。

8. 参考文献:

[1] Schultz H 2000 Electron beam welding (Cambridge, Englandn: Abington Publishing)

[2] Mathers G 2002 The welding of aluminium and its alloys, (Cambridge, England: Woodhead Publishing, Ltd.)

[3] Kearns W H 1982 Welding handbook (American Welding Society vol 4, 7 ed) (Miami, Florida)

[4] Hrivňák I 1992 Theory of weldability of metals and alloys (Amsterdam: Elsevier)

[5] Kolenič F and Kováč L 2006 Electron and laser beam welding of die-cast aluminium alloy components of heat exchanger for automotive industry IIW DOC XII-1881-06 Commission XII Intermediate meeting (April 2006)

9. 著作権:

この資料は、D Drimal, L Kovac, R Sekerka, M Kasencakの論文:「電子ビームの振動と電流変調を用いたダイカストAl合金溶接継手の品質改善」に基づいています。

論文ソース:doi:10.1088/1742-6596/2443/1/012010

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.