EVALUATION OF DRY SLIDING WEAR CHARACTERISTICS AND CONSEQUENCES OF CAST Al-Si-Mg-Fe ALLOYS

この技術概要は、A.Chennakesava Reddy氏およびS. Madhava Reddy氏によって執筆され、The Icfai University Journal of Mechanical Engineering(2010年)に掲載された学術論文「EVALUATION OF DRY SLIDING WEAR CHARACTERISTICS AND CONSEQUENCES OF CAST Al-Si-Mg-Fe ALLOYS」に基づいています。

キーワード

- 主要キーワード: Al-Si-Mg-Fe合金の耐摩耗性

- 副次キーワード: 乾式すべり摩耗、ダイカスト、鋳造プロセス、機械的特性、摩擦力、摩耗メカニズム

エグゼクティブサマリー

- 課題: 航空宇宙および自動車産業で需要が拡大するAl-Si-Mg-Fe合金の、トライボロジー性能(摩擦・摩耗特性)を最大化する鋳造条件を特定すること。

- 手法: 砂型鋳造、インベストメント鋳造、ダイカストの3つの異なる方法で製造されたAl-Si-Mg-Fe合金ピンを用い、ピンオンディスク式摩耗試験機で乾式すべり摩耗特性を評価した。

- 重要なブレークスルー: ダイカスト法で製造された合金は、急速な凝固による微細な結晶粒組織を持つため、他の鋳造法に比べて優れた機械的特性と最高の耐摩耗性を示した。

- 結論: Al-Si-Mg-Fe合金部品の耐摩耗性を最適化するためには、鋳造プロセスの選択、特に凝固速度の制御が極めて重要である。

課題:なぜこの研究がHPDC専門家にとって重要なのか

近年、アルミニウム合金は軽量でありながら優れた特性を持つため、航空、自動車、その他一般産業においてトライボロジー部品(ブレーキローター、エンジンブロック、ピストンなど)としての利用が急速に拡大しています。これらの用途では、摩擦と摩耗に対する高い性能が不可欠です。

しかし、Al-Si-Mg-Fe合金の摩耗特性は、合金の組成だけでなく、鋳造プロセスによって決まる微細構造(ミクロ組織)に大きく依存します。特に、デンドライトの形状、共晶シリコンの分布、金属間化合物の大きさなどが性能を左右します。既存の研究は多数ありますが、鋳造プロセス(砂型、インベストメント、ダイカスト)の違いが、具体的な摩耗挙動(接触時間、すべり速度、垂直圧力の影響)にどのように結びつくかを体系的に評価した研究は十分ではありませんでした。この研究は、最適な性能を引き出すための鋳造プロセスの選択に、明確なデータに基づいた指針を提供することを目的としています。

アプローチ:研究方法の詳解

本研究では、Al-Si-Mg-Fe合金の乾式すべり摩耗特性を評価するため、以下の体系的なアプローチが採用されました。

材料の準備と鋳造: - 合金: Al-Si-Mg-Fe合金(7.83%Si-0.7%Mg-0.3%Fe-その他微量元素)を石油燃焼炉で溶解。溶解中に酸化を防ぐためフラックス処理(Coveral-11)と脱ガス処理を実施。 - 改質・微細化処理: ストロンチウムによる共晶シリコンの改質処理と、Al-Tiマスターアロイによる結晶粒の微細化処理を実施。 - 鋳造方法: 準備された溶湯を、(a) 砂型、(b) インベストメント鋳型、(c) 金型の3種類に重力鋳造。これにより、凝固速度が異なる3つのサンプル群(それぞれ粗大、中間、微細な組織を持つ)を作成した。

摩耗試験: - 試験機: ASTM G99規格に準拠したピンオンディスク式摩擦摩耗試験機を使用。 - 試験片: 各鋳造法で直径6mm、長さ20mmの摩耗試験ピンを作成。 - 相手材: 硬化処理された鋼(En32)製のディスクを使用。 - 評価変数: 接触時間、すべり速度、垂直圧力の3つの変数が摩耗挙動に与える影響を調査。 - 測定項目: 電子天秤による重量減少(摩耗量)、熱電対によるピンの温度、データ収集システムによる摩擦力を測定。

ブレークスルー:主要な研究結果とデータ

本研究により、鋳造プロセスがAl-Si-Mg-Fe合金の機械的特性と耐摩耗性に決定的な影響を与えることが明らかになりました。

発見1:ダイカスト合金が最も優れた機械的特性を発揮

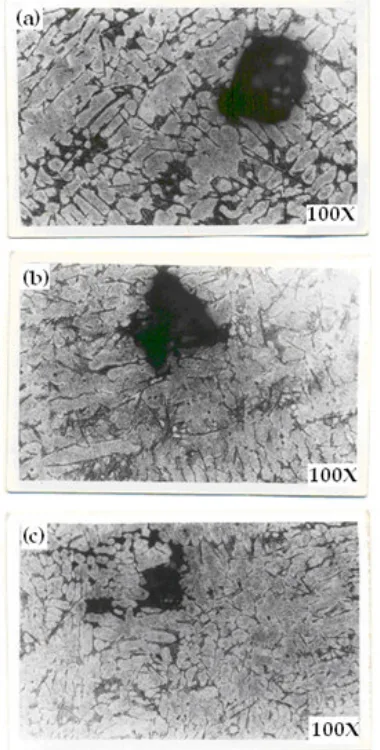

鋳造方法の違いは、凝固速度を通じて微細構造に直接影響を与えました。Table-1に示すように、ダイカスト法で製造された合金は、砂型やインベストメント鋳造品に比べて引張強度、伸び、硬度のすべてにおいて最も高い値を示しました。 - 引張強度: ダイカスト(234.11 N/mm²) > インベストメント鋳造(213.64 N/mm²) > 砂型鋳造(199.52 N/mm²) - 硬度 (BHN): ダイカスト(87) > インベストメント鋳造(75) > 砂型鋳造(71) これは、Figure 1の顕微鏡写真が示すように、ダイカストの急速冷却がα-Alデンドライトと共晶シリコンを微細かつ均一に分散させ、優れた機械的特性をもたらしたためです。

発見2:摩耗損失はすべり速度の増加に伴い減少し、ダイカスト品が最も高い耐摩耗性を示す

摩耗試験の結果、すべての条件下でダイカスト品が最も低い摩耗量(=高い耐摩耗性)を示しました。 - 接触時間と垂直圧力の影響: Figure 2とFigure 4が示すように、摩耗量は接触時間と垂直圧力の増加に伴い増加しました。しかし、どの条件下でもダイカスト品の摩耗量は最も少なく抑えられています。 - すべり速度の影響: Figure 3は、摩耗挙動に関する特に興味深い結果を示しています。すべての試験片において、摩耗量はすべり速度の増加に伴い「減少」しました。これは、高速域では摩耗メカニズムが研磨摩耗からすべり現象に移行し、結果として摩耗が抑制されるためです。この傾向の中でも、ダイカスト品の摩耗量が常に最も低いレベルにありました。

研究開発および製造現場への実践的な示唆

- プロセスエンジニア向け: この研究は、凝固速度がAl-Si-Mg-Fe合金の耐摩耗性を決定づける重要なパラメータであることを示唆しています。ダイカストプロセスにおける金型温度や冷却条件の最適化が、部品のトライボロジー性能を直接的に向上させる可能性があります。

- 品質管理チーム向け: Table-1のデータは、硬度(BHN)が引張強度や耐摩耗性と強い相関関係にあることを示しています。硬度測定は、鋳造品の機械的特性および耐摩耗性を非破壊で迅速に評価するための有効な品質管理指標となり得ます。

- 設計エンジニア向け: 部品の肉厚が不均一な場合、冷却速度にばらつきが生じ、微細構造と機械的特性が局所的に変化する可能性があります。この研究結果は、凝固を均一化するような設計(例:肉厚の急変を避ける)が、部品全体の性能向上に寄与することを示唆しており、初期設計段階での重要な考慮事項となります。

論文詳細

EVALUATION OF DRY SLIDING WEAR CHARACTERISTICS AND CONSEQUENCES OF CAST Al-Si-Mg-Fe ALLOYS

1. 概要:

- 論文名: EVALUATION OF DRY SLIDING WEAR CHARACTERISTICS AND CONSEQUENCES OF CAST Al-Si-Mg-Fe ALLOYS

- 著者: A.Chennakesava Reddy and S. Madhava Reddy

- 発行年: 2010

- 掲載誌/学会: The Icfai University Journal of Mechanical Engineering, Vol. III, No.1, 2010

- キーワード: dry sliding wear, contact time, sliding speed, normal pressure

2. 抄録:

本研究では、Al-Si-Mg-Fe合金の乾式すべり摩耗特性が調査された。接触時間、すべり速度、垂直圧力といった変数が摩耗挙動に与える影響を研究した。結果として、摩耗損失は接触時間および垂直圧力の増加に伴い増加し、すべり速度の増加に伴い減少することが結論付けられた。摩耗メカニズムには、アブレシブ、アデヒーシブ、スリップ、溶融摩耗、酸化的現象が含まれる。摩耗の結果として、加工硬化および微細組織構成要素の拡散が見られた。

3. 序論:

近年、鋳造アルミニウム合金は、航空、自動車、一般産業においてトライボロジー部品としての利用が拡大している。高い摩擦・摩耗性能が要求される用途には、ブレーキローター、エンジンブロック、シリンダーライナー、コネクティングロッド、ピストンなどが含まれる。これらの合金のトライボロジー挙動は摩耗特性によって評価され、その特性は組成、微細構成要素のサイズ・形状・分布といった材料形態や、荷重、接触面、接触時間、すべり速度といった使用条件に依存する。本研究は、鋳造Al-Si-Mg-Fe合金の摩耗特性とそれに伴う結果の評価を行うものである。

4. 研究の要約:

研究トピックの背景:

鋳造アルミニウム合金は、その軽量性と優れた特性から、高いトライボロジー性能が求められる様々な産業分野で広く利用されている。合金の摩耗特性は、材料の微細構造と使用条件に大きく左右される。

先行研究の状況:

亜共晶および過共晶Al-Si合金において、共晶Siを角張った板状から微細な繊維状に微細化するために、ストロンチウムやナトリウムなどの改質剤が添加されることが知られている。Al-Si合金の摩耗挙動に関する研究は数多く報告されている。

研究の目的:

本研究の目的は、鋳造Al-Si-Mg-Fe合金の摩耗特性と、摩耗によって引き起こされる結果を評価することである。特に、接触時間、すべり速度、垂直圧力、そして鋳造方法(砂型、インベストメント、ダイカスト)が摩耗挙動に与える影響を体系的に調査する。

研究の核心:

本研究では、3種類の鋳造法で作製したAl-Si-Mg-Fe合金の乾式すべり摩耗試験を実施した。機械的特性と微細構造形態を調査し、それらが摩耗挙動に与える影響を評価した。摩耗試験中の摩耗量、摩擦力、温度を測定し、接触時間、すべり速度、垂直圧力の各変数の影響を分析した。さらに、摩耗後の試験片の硬度変化、微細構造変化、摩耗面の元素分析を行い、摩耗のメカニズムと結果を考察した。

5. 研究方法

研究デザイン:

本研究は、Al-Si-Mg-Fe合金の鋳造方法(砂型、インベストメント、ダイカスト)が機械的特性および乾式すべり摩耗特性に与える影響を比較評価する実験的研究である。摩耗試験では、接触時間、すべり速度、垂直圧力を独立変数として、摩耗量、摩擦力、温度を従属変数として測定した。

データ収集・分析方法:

- 材料準備: Al-Si-Mg-Fe合金を溶解し、改質・微細化処理後、3種類の鋳型に鋳造した。

- 機械的特性評価: 各鋳造材の引張強度、伸び、ブリネル硬度を測定した。

- 摩耗試験: ASTM G99準拠のピンオンディスク式試験機を使用。試験片の重量減少を電子天秤で、ピン温度を熱電対で、摩擦力をデータ収集システムで測定した。

- 分析: 各実験は2回繰り返し、平均値をプロットした。摩耗面の元素分析にはEDX分析を用いた。

研究対象と範囲:

研究対象は、砂型鋳造、インベストメント鋳造、ダイカスト法によって作製されたAl-Si-Mg-Fe合金(7.83%Si-0.7%Mg-0.3%Fe-その他微量元素)である。研究範囲は、乾式すべり条件下での摩耗特性(摩耗量、摩擦力、温度)に限定され、接触時間、すべり速度、垂直圧力の影響を評価する。

6. 主要な結果:

主要な結果:

- 機械的特性: ダイカスト合金は、微細な結晶粒組織により、インベストメント鋳造および砂型鋳造合金よりも優れた機械的特性(引張強度、伸び、硬度)を示した(Table-1)。

- 接触時間の影響: 摩耗量は接触時間の増加とともに直線的に増加した。すべての条件下でダイカスト合金の耐摩耗性が最も高かった(Figure 2)。

- すべり速度の影響: 摩耗量はすべり速度の増加とともに減少した。これは、高速域ですべり現象が支配的になるためである。この関係は対数的であった(Figure 3)。

- 垂直圧力の影響: 摩耗量は垂直圧力の増加とともに増加した。高圧下では溶融摩耗も発生した(Figure 4)。

- 摩擦力: 摩擦力は、接触時間に対しては30分まで増加しその後減少した。すべり速度の増加とともに減少し、垂直圧力の増加とともに指数関数的に増加した(Figures 5, 6, 7)。

- 温度: 温度上昇は、接触時間と垂直圧力の増加とともに増加したが、すべり速度の影響はごくわずかであった(Figures 8, 9, 10)。

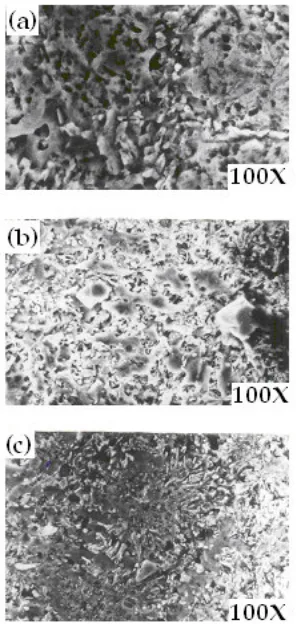

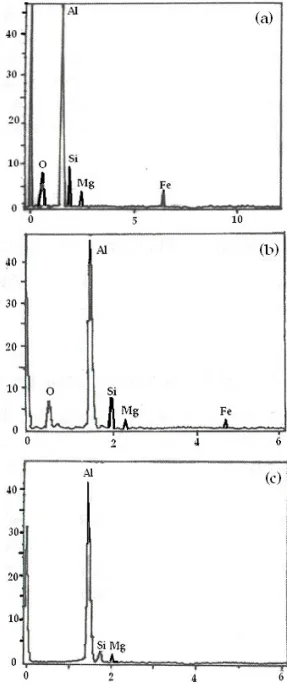

- 摩耗の結果: 摩耗試験後、試験片の硬度は加工硬化により増加した(Figure 11)。微細構造はより微細になり(Figure 12)、摩耗面には酸化物(Fe₂O₃, Al₂O₃, MgO)の存在が確認された(Figure 13)。

図の名称リスト:

- Figure 1: Microstructures of Al-Si-Mg-Fe alloys produced by (a) sand cast (b) investment cast, and (c) die cast processes

- Figure 2: Influence of contact time on wear.

- Figure 3: Influence of sliding speed on wear.

- Figure 4: Influence of normal pressure on wear.

- Figure 5: Influence of contact time on frictional force.

- Figure 6: Influence of sliding speed on frictional force.

- Figure 7: Influence of normal pressure on frictional force.

- Figure 8: Influence of contact time on temperature rise.

- Figure 9: Influence of sliding speed on frictional force.

- Figure 10: Influence of normal pressure on temperature rise.

- Figure 11: Hardness values of worn specimens

- Figure 12: Microstructures of Al-Si-Mg-Fe alloy worn specimens (a) sand cast, (b) investment cast, and (c) die cast.

- Figure 13: EDX analysis of Al-Si-Mg-Fe alloy worn surfaces (a) sand cast, (b) investment cast, and (c) die cast.

7. 結論:

本研究から以下の結論が導かれた。 1. 結晶粒微細化剤(Al-Tiマスターアロイ)と改質剤(ストロンチウム)の添加により、耐摩耗性が向上する。 2. 摩耗損失は、一定の接触時間とすべり速度において、垂直圧力の増加とともに増加する。 3. 摩耗損失は、一定の垂直圧力とすべり速度において、接触時間の増加とともに増加する。 4. 摩耗損失は、一定の垂直圧力と接触時間において、すべり速度の増加とともに減少する。 5. Al-Si-Mg-Fe合金は、アブレシブ、アデヒーシブ、スリップ、溶融摩耗、酸化的メカニズムを示す。 6. 摩耗の結果として、Al-Si-Mg-Fe合金の微細構造構成要素の加工硬化と拡散が起こる。

8. 参考文献:

- Odani, Y. (1994), “Aluminium Alloys", Metal Powder Report, 49, 36-40.

- Noguchi, M. & Fukizawa, K. (1993), “Aluminium composite cylinder liners", Advances in Materials and Processes, 143(6), 19-21.

- Sarkar, A D. (1976), “Wear of metals", Pregaman Press, England, 1976.

- Kori. S A, Murty. B S, and Chakraborty. M. (2000), “Development of an efficient grain refiner for Al-7Si alloy and its modification with strontium", Materials science and engineering, 25, 94-104.

専門家Q&A:よくある質問への回答

Q1: なぜこの研究では、砂型、インベストメント、ダイカストという3つの異なる鋳造方法を比較したのですか?

A1: この3つの鋳造方法を比較したのは、凝固速度が合金の微細構造と、それに続く摩耗特性にどのように影響するかを体系的に調査するためです。砂型は冷却が最も遅く、インベストメント鋳造は中間、ダイカストは最も速い冷却速度を持ちます。このアプローチにより、凝固速度の違いが結晶粒の大きさやシリコン粒子の形態に直接影響し、それが機械的特性(硬度、強度)と耐摩耗性の差として現れることを明確に示すことができました。

Q2: 論文で言及されているストロンチウムとAl-Tiマスターアロイの添加は、なぜ重要だったのですか?

A2: これらは合金の性能を向上させるための重要な処理です。ストロンチウムは「改質剤」として機能し、脆性の原因となる針状の共晶シリコンを、より延性のある微細な繊維状に変化させます。一方、Al-Tiマスターアロイは「結晶粒微細化剤」として機能し、凝固時に多数の核生成サイトを提供することで、全体の結晶粒を小さく均一にします。これらの処理の組み合わせが、特にダイカストの急速冷却と相まって、優れた機械的特性の基盤となっています。

Q3: 摩耗損失がすべり速度の増加とともに「減少」するという結果(Figure 3)は直感に反するように思えますが、その理由は何ですか?

A3: この現象は、すべり速度によって摩耗の主要なメカニズムが変化するために起こります。低速域では、硬い相手材による削り取り、すなわち「アブレシブ摩耗」が支配的です。しかし、速度が増加すると、接触面で「すべり現象」が顕著になります。これにより、安定した接触が妨げられ、金属の離脱が抑制されるため、結果として摩耗量が減少します。

Q4: 摩擦力が接触時間30分をピークにその後減少する(Figure 5)のはなぜですか?

A4: この挙動は、摩耗メカニズムの遷移によって説明されます。試験開始から30分までは、表面の凹凸による引っかき作用、すなわち「アブレシブメカニズム」が支配的で、摩擦力は増加します。しかし、長時間の接触により接触面の温度が上昇すると、金属同士が凝着しやすくなる「アデヒーシブメカニズム」が優勢になります。これにより、ピンとディスクの間に潤滑剤のように機能する粘性層が形成され、摩擦係数が低下し、結果として摩擦力が減少します。

Q5: 摩耗試験後に試験片の硬度が増加した(Figure 11)主な原因は何ですか?

A5: 摩耗後の硬度上昇は、主に2つの要因によるものです。第一に「加工硬化(ひずみ硬化)」です。摩耗プロセス中に表面層が強い塑性変形を受けることで、材料内部の転位密度が増加し、硬度が高まります。第二に、摩擦によって発生する「摩擦熱」の影響です。この熱が材料の微細構造に変化をもたらし、硬化に寄与したと考えられます。

結論:より高い品質と生産性への道筋

本研究は、自動車や航空宇宙分野で利用されるAl-Si-Mg-Fe合金の性能を最大限に引き出すためには、鋳造プロセスの選択が極めて重要であることを明確に示しました。特に、Al-Si-Mg-Fe合金の耐摩耗性は、ダイカスト法による急速冷却がもたらす微細な結晶粒組織によって劇的に向上します。この知見は、高負荷な環境で使用される軽量部品の信頼性と寿命を向上させるための、具体的で実践的な指針を研究開発および製造現場の専門家に提供します。

CASTMANでは、最新の業界研究を応用し、お客様の生産性と品質の向上を支援することをお約束します。本稿で議論された課題がお客様の事業目標と一致する場合、これらの原理をお客様の部品にどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、A.Chennakesava Reddy氏およびS. Madhava Reddy氏による論文「EVALUATION OF DRY SLIDING WEAR CHARACTERISTICS AND CONSEQUENCES OF CAST Al-Si-Mg-Fe ALLOYS」に基づく要約および分析です。

出典: The Icfai University Journal of Mechanical Engineering, Vol. III, No.1, 2010

本資料は情報提供のみを目的としています。無断での商業的利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.