THE FRACTOGRAPHY STUDY OF FATIGUE FRACTURE SURFACES IN Al-Si CAST ALLOYS

この技術概要は、L. Hurtalová, E. Tillová, M. Chalupováによる学術論文「THE FRACTOGRAPHY STUDY OF FATIGUE FRACTURE SURFACES IN Al-Si CAST ALLOYS」に基づいています。この論文は、Powder Metallurgy Progress, Vol.15 (2015), special issueに掲載されました。

![Fig.1. Three stages of fatigue fracture [3]](https://castman.co.kr/wp-content/uploads/image-3390.webp)

キーワード

- 主要キーワード: Al-Si合金 疲労破壊

- 副次キーワード: 鋳造欠陥, フラクトグラフィ, 金型鋳造, 砂型鋳造, 金属間化合物, 疲労破壊表面

エグゼクティブサマリー

- 課題: 再生アルミニウム鋳造合金に含まれる鋳造欠陥や様々な金属間化合物が、疲労破壊の起点となり製品寿命を低下させる主要因となっています。

- 手法: 冷却速度の異なる砂型鋳造と金型鋳造で作製されたAlSi9Cu3合金の疲労試験を実施し、走査型電子顕微鏡(SEM)を用いて破壊表面を詳細に分析(フラクトグラフィ解析)しました。

- 重要な発見: 疲労破壊は、鋳造法に関わらず、表層近くの気孔などの鋳造欠陥を起点として発生することが確認されました。また、き裂の進展と最終破断の様相は、共晶Si粒子やFe系金属間化合物の形態に大きく依存します。

- 結論: Al-Si合金部品の疲労寿命を向上させるためには、鋳造法を最適化して微細構造を制御し、鋳造欠陥を最小限に抑えることが極めて重要です。

課題:なぜこの研究がダイカスト専門家にとって重要なのか

自動車や航空宇宙産業で使用されるアルミニウム鋳造部品にとって、疲労は避けて通れない課題です。特に、リサイクル材から製造されるAl-Si合金は、様々な添加元素を含み、複雑な金属間化合物を形成します。これらの介在物や、鋳造時に避けられない気孔などの欠陥は、応力が集中しやすく、疲労き裂の起点となる可能性があります。しかし、これらの微細な構造的特徴が、き裂の発生から進展、最終的な破断に至るまでの全プロセスにどのように影響を与えるかは、十分に解明されていませんでした。この研究は、鋳造プロセス(冷却速度)の違いが合金の微細構造と疲労破壊のメカニズムに与える影響を明らかにすることで、より信頼性が高く長寿命な鋳造部品を設計・製造するための重要な知見を提供します。

アプローチ:研究手法の解明

本研究では、疲労破壊メカニズムに対する鋳造法の影響を比較するため、2種類のAl-Si合金が用いられました。 材料1:砂型鋳造 AlSi9Cu3合金 - 特徴: 砂型に鋳造されたため、冷却速度が遅く、比較的粗大な結晶粒構造を持ちます。 - 試験方法: 回転曲げ疲労試験機(ROTOFLEX)を使用し、荷重比R=-1、周波数30Hzの条件下で疲労試験が実施されました。

材料2:金型鋳造 AlSi9Cu3合金 - 特徴: 金属製の金型に鋳造(チルキャスト)されたため、冷却速度が速く、微細な結晶粒構造を持ちます。 - 試験方法: 対称的な押し引き荷重をかけることができる振動型疲労試験機(Vibrophores Amsler)を使用しました。

両材料の疲労試験後、破断面は走査型電子顕微鏡(SEM)を用いて詳細に観察され、き裂の発生起点、安定進展領域、最終破断領域における特徴が分析されました。

発見:主要な研究結果とデータ

本研究により、Al-Si合金の疲労破壊プロセスにおける3つの段階で、微細構造が果たす役割が明確になりました。

発見1:き裂発生(ステージI)は鋳造欠陥が支配する

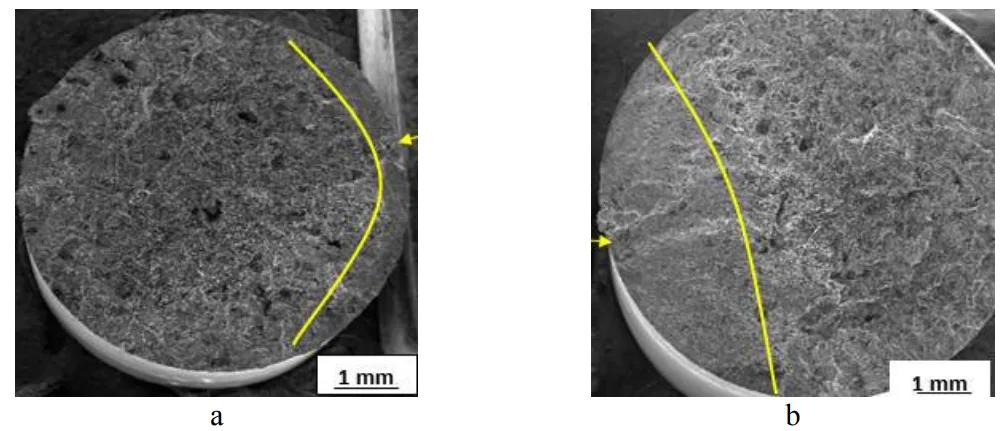

鋳造法(砂型・金型)に関わらず、疲労き裂の発生起点は、サンプルの表面または表面直下に存在する気孔やマイクロシュリンケージといった鋳造欠陥でした。図4に示されるように、これらの欠陥が応力集中点となり、疲労破壊のプロセスを開始させることが確認されました。これは、鋳造品質、特に内部欠陥の管理が疲労寿命を決定づける上で最も重要な要素の一つであることを示しています。

発見2:安定き裂進展(ステージII)の様相は微細組織に依存する

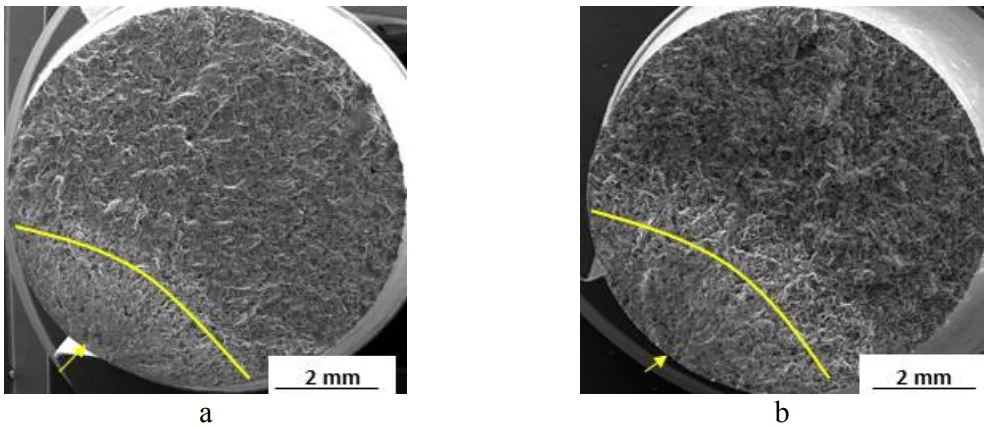

き裂が安定して進展する領域では、α-Al素地の粒内疲労破壊が主体でした。この領域では、Feを多く含む金属間化合物やSi粒子が存在する箇所で、平滑な破壊面が観察されました(図5b、図6b)。疲労破壊の典型的な特徴であるストライエーション(疲労縞模様)の観察は非常に稀であり、これは延性的な破壊メカニズムよりも、脆性的な微小破壊が複合的に発生していることを示唆しています。

発見3:最終破断(ステージIII)は延性破壊と脆性破壊の混合

部品が最終的に破断する領域では、2つの異なる破壊モードが混在していました。α-Al素地は塑性変形を伴う延性的なディンプル破壊を示した一方、硬くてもろい共晶Si粒子やFe系金属間化合物は、へき開破壊と呼ばれる脆性的な破壊を示しました(図7)。特に、大きな板状のSi粒子や脆いFe系金属間化合物の存在が、へき開破壊を支配する要因となっていました。

研究開発および製造現場への実践的示唆

- プロセスエンジニアへ: 本研究は、冷却速度が微細構造(Si粒子や金属間化合物の形態)と鋳造欠陥の生成に直接影響し、それが疲労特性を決定づけることを示しています。特にFe系金属間化合物の脆性的な挙動を考慮すると、冷却プロセスを最適化してこれらの相を微細化・無害化することが、疲労寿命の向上に繋がる可能性があります。

- 品質管理チームへ: 論文中の図4は、表面近傍の気孔が疲労き裂の起点となることを明確に示しています。これは、特に疲労が懸念される重要部品において、表面および表層の欠陥に対する非破壊検査基準を強化する必要性を示唆しています。

- 設計エンジニアへ: この研究結果は、合金の化学成分、特にリサイクル材を使用する際のFe含有量が、脆性的な金属間化合物の形成を通じて疲労破壊挙動に大きく影響することを示しています。疲労が重要な設計要件である場合、材料選定の初期段階でFeなどの不純物元素の上限値を厳しく管理することが有効です。

論文詳細

THE FRACTOGRAPHY STUDY OF FATIGUE FRACTURE SURFACES IN Al-Si CAST ALLOYS

1. 概要:

- 論文名: THE FRACTOGRAPHY STUDY OF FATIGUE FRACTURE SURFACES IN Al-Si CAST ALLOYS

- 著者: L. Hurtalová, E. Tillová, M. Chalupová

- 発表年: 2015

- 掲載誌/学会: Powder Metallurgy Progress, Vol.15 (2015), special issue

- キーワード: Fatigue of Al-Si alloys, fatigue fracture surfaces, fractography analysis of Al-Si alloys

2. 抄録:

本稿は、Al-Si合金の破壊表面特性に関するフラクトグラフィ研究について記述する。Al-Si合金の破壊表面特性は、組織パラメータの形態と気孔率に依存する。組織パラメータと気孔率の形態は、使用されるAl-Si鋳造技術に依存する。再生(二次)アルミニウム鋳造合金は、微細構造中に様々な金属間化合物を形成する多くの添加物を含んでいる。異なるサイズ、量、配置、形態などの組織パラメータの影響を観察するためには、疲労破壊表面を研究することが必要である。疲労破壊表面は、疲労試験後に走査型電子顕微鏡(SEM)を用いて観察された。結果は、鋳造欠陥の存在と組織パラメータ(特に共晶Si粒子とFeリッチ金属間化合物)の異なる形態が、両タイプの実験材料において疲労破壊表面に大きな影響を与えることを示した。安定き裂伝播領域の疲労領域は、平滑な領域(特にFeリッチ相)を持つα相の粒内疲労破壊から構成される(ステージII)。疲労ストライエーションは非常に散発的に観察された。疲労破壊の最終段階(ステージIII)は、Alマトリックス(α相 - 塑性ひずみ範囲を伴う)とCuリッチ金属間化合物の粒内延性破壊、およびSi粒子とFeリッチ相の粒内へき開破壊から構成される。

3. 序論:

Al鋳造で最も広く使用されている技術は、砂型鋳造と金型鋳造である。溶解と鋳造は、鋳造擾乱や熱処理によって生じる擾乱など、擾乱組織の形成につながる。砂型への鋳造(砂型鋳造)による低い冷却速度設定は、粒状構造と低い特性値をもたらす。金属型への鋳造(チルキャスト)による高い冷却速度設定は、微細粒構造と高い特性値をもたらす。アルミニウム鋳造合金の低い機械的特性と信頼性は、主に欠陥や不均一性の存在によって引き起こされる可能性があり、これらは優先的な疲労開始サイトとなり得る。疲労は、動くあらゆる部品やコンポーネントに影響を与えうる問題である。自動車、航空機の翼や胴体、船舶、原子炉、ジェットエンジン、陸上タービンはすべて疲労破壊の対象となる。Al合金の疲労寿命研究は、自動車および航空宇宙産業での応用から重要である。

4. 研究の概要:

研究トピックの背景:

本研究は、異なる鋳造法が再生(二次)AlSi9Cu3鋳造合金の破壊表面特性に与える影響を調査し、より良い理解を提供することを目的とした、より大きな研究プロジェクトの一部である。特に、鋳造アルミニウム-シリコン-銅合金の疲労破壊表面が調査された。

従来の研究の状況:

B. Zhangら[6]は、遅い冷却速度で凝固したアルミニウム材料では気孔から疲労き裂が開始し、冷却速度が増加するにつれて、表面近くの共晶微細構成要素から疲労き裂が開始することを発見した。疲労のプロセスは一般的に3つの段階から構成されることが知られている[7]:き裂開始(ステージI)、コンポーネントを横切る進行的(「安定」)き裂成長(ステージII)、および残りの断面の最終的な突然の破壊(ステージIII)。

研究の目的:

本研究の目的は、冷却速度が異なる2つの鋳造法(砂型鋳造と金型鋳造)が、AlSi9Cu3合金の微細構造パラメータをどのように変化させ、それが疲労破壊表面の特性にどのような影響を与えるかを明らかにすることである。

研究の核心:

研究の核心は、疲労試験後の破断面を走査型電子顕微鏡(SEM)で詳細に観察するフラクトグラフィ解析にある。これにより、き裂の開始、伝播、最終破断の各段階における微細構造要素(鋳造欠陥、共晶Si、Fe系金属間化合物など)の役割を特定した。

5. 研究方法

研究デザイン:

本研究は、2種類の実験材料、すなわち再生アルミニウムスクラップから作製されたAlSi9Cu3合金の砂型鋳造品と金型鋳造(チルキャスト)品を用いた比較研究として設計された。

データ収集と分析方法:

両実験材料の化学組成は、アークスパーク分光法によって確認された。疲労試験は、砂型鋳造サンプルについては回転曲げ疲労試験機で、金型鋳造サンプルについては押し引き型疲労試験機で実施された。試験後の疲労破壊表面は、走査型電子顕微鏡VEGA LMU IIを用いて検査され、き裂開始の原因となる特徴を特定した。

研究対象と範囲:

本研究は、AlSi9Cu3鋳造合金の疲労破壊表面のフラクトグラフィ解析に焦点を当てている。範囲は、疲労破壊の3つの段階(開始、伝播、最終破断)の特定と、それらの特徴を鋳造法によって影響を受ける微細構造的特徴(例:Si粒子、Feリッチ相、鋳造欠陥)と関連付けることである。

6. 主要な結果:

主要な結果:

- 高い応力振幅は小さな疲労領域と大きな最終静的破断領域を引き起こし、応力振幅の減少は安定き裂伝播の疲労領域の増加につながる。

- 疲労破壊の開始(ステージI)は、両方の実験材料において、表面近くの気孔やマイクロシュリンケージなどの鋳造欠陥で発生した。

- 安定き裂伝播領域(ステージII)は、α相の粒内疲労破壊によって特徴づけられ、Feリッチ相やSi粒子に対応する平滑な領域が見られた。疲労ストライエーションはほとんど観察されなかった。

- 最終破断(ステージIII)は、Alマトリックス(α相)の粒内延性破壊と、共晶Si粒子およびFeリッチ相の粒内へき開破壊から構成されていた。Cuリッチ金属間化合物も粒内延性破壊に関連していた。

Figure Name List:

- Fig.1. Three stages of fatigue fracture [3]

- Fig.2. Typical fatigue fracture surfaces (Stage I, Stage II, Stage III) for experimental samples casted into a sand mould, SEM a) σa = 88 MPa, Nf = 11 560 cycles; b) σa = 54 MPa, Nf = 5.10^6 cycles

- Fig.3. Typical fatigue fracture surfaces (Stage I, Stage II, Stage III) for experimental samples casted into a metallic mould, SEM a) σa = 85 MPa, Nf = 2,8.10^6 cycles; b) σa = 50 MPa, Nf = 2.10^7 cycles

- Fig.4. Fractography analysis of the initiation sites (Stage I), SEM a) sand mould cast alloy; b) chill mould cast alloy.

- Fig.5 Fractography analysis of the stable crack propagation in samples casted into a sand mould (Stage II), SEM a) Stage II; b) smooth areas – Fe-rich phases and Si particles; c) area between Stage II and Stage III

- Fig.6 Fractography analysis of the stable crack propagation in samples casted into a metallic mould (Stage II), SEM a) Stage II; b) smooth areas – Fe-rich phases and Si particles; c) area between Stage II and Stage III.

- Fig.7 The final rupture fractography analysis of both experimental materials, SEM a) Stage III in sand mould samples; b) Stage III in metallic mould samples; c) fracture of Si particles; d) fracture of Fe-rich phases; e) fracture of Cu-rich phases.

7. 結論:

異なる鋳造法は、構造構成要素(共晶シリコン、Feベースの金属間化合物)の形態に変化をもたらした。これらの形態は、実験材料の疲労破壊表面に大きく影響する。気孔(鋳造欠陥)は、両タイプのサンプルで疲労き裂伝播の起点となった。硬くてもろい共晶Si粒子とFeリッチ金属間化合物は、粒内および結晶間疲労破壊と粒内へき開破壊を引き起こす。Cuリッチ金属間化合物を持つマトリックスは、粒内疲労破壊と粒内延性破壊を引き起こす。 最終破断の破壊表面は、粒内へき開破壊と延性破壊から形成される。粒内へき開破壊が破壊表面で支配的であった。粒内へき開破壊は、構造中の大きな六角板状Si粒子の存在、および脆い鉄金属間化合物に関連している。Alマトリックス(α相)の粒内延性破壊は、より小さな表面で観察される。銅金属間化合物も粒内延性破壊につながる。

8. 参考文献:

- [1] http://www.azom.com/article.aspx?ArticleID=1392, available on line 16.12.2014

- [2] Avalle, M., Belingardi, G., Cavatorta, MP.: Proceedings of the Institution of Mechanical Engineers, Part L: Journal of Materials Design and Applications, vol. 216, 2002, p. 25

- [3] Fatigue – Chapter 14. ASM International. Elements of metallurgy and engineering alloys, 2008, p. 243

- [4] Belan, J.: Key Engineering Materials, vol. 635, 2014, p. 9

- [5] Uhríčik, M., Palček, P., Soviarová, A., Snopiński, P.: Manufacturing technology, vol. 14, 2014, no. 3, p. 467

- [6] Zhang, B., Chen, W., Poirier, R.: Fatigue Fracture Engineering Material Structure, vol. 23, 2000, no. 5, p. 417

- [7] Bokůvka, O., Nicoletto, G., Guagliano, M., Kunz, L., Palček, P., Nový, F., Chalupová, M. In: Fatigue of Materials at low and high frequency loading. EDIS, 2014, p. 146 ISBN 978-80-554-0857-6

- [8] Palček, P., Chalupová, M., Nicoletto, G., Bokůvka, O.: Education Aid for multimedia lectures. CETRA, 2003, p. 177 ISBN 80-8070-103-2

- [9] Moreira, MF., Fuoco, R.: AFS Transactions, vol. 2, 2006, p. 1

- [10] Gao, YX., Yi, JZ., Lee, PD., Lindley, TC.: Acta Materialia, vol. 52, 2004, no. 19, p. 5435

- [11] Bonollo, F., Tovo, R.: Fatigue in Al casting alloys: metallurgical aspects. TALAT Lecture 1254 EAA Europan Aluminium Associate, 1999

専門家Q&A:よくある質問への回答

Q1: なぜこの研究では砂型鋳造と金型鋳造の両方が比較されたのですか? A1: この二つの鋳造法は冷却速度が大きく異なるためです。砂型鋳造は冷却が遅く、金型鋳造は速いです。この冷却速度の違いが、合金の微細構造(結晶粒の大きさ、共晶Siや金属間化合物の形態)や鋳造欠陥の生成にどのような影響を与え、最終的に疲労破壊のメカニズムにどう反映されるかを比較・検討するために、両方の手法が採用されました。

Q2: 疲労き裂の発生起点(ステージI)で最も一般的に見られた特徴は何ですか? A2: 最も一般的に見られた特徴は、サンプルの表面または表面直下に存在する鋳造欠陥です。具体的には、気孔(ポロシティ)、マイクロシュリンケージ、ボイドなどが挙げられます。論文中の図4に示されているように、これらの欠陥が応力集中を引き起こし、疲労破壊プロセスの起点となっていました。

Q3: 疲労破壊の典型的な兆候である「ストライエーション」は、この研究で頻繁に観察されましたか? A3: いいえ、ストライエーションは非常に散発的に、ごく一部の限られたケースでしか観察されませんでした。これは、この合金の疲労破壊プロセスにおいて、古典的な延性的なき裂進展メカニズムが支配的ではないことを示唆しています。代わりに、α-Al素地の粒内破壊と、脆性相の微小破壊が複合的に進行したと考えられます。

Q4: Feを多く含む金属間化合物は、破壊プロセスにおいてどのような挙動を示しましたか? A4: Feリッチ金属間化合物は、破壊の段階によって異なる挙動を示しました。安定き裂進展領域(ステージII)では、破壊面上に平滑な領域として現れました。一方、最終破断領域(ステージIII)では、もろい性質を反映して、粒内へき開破壊という脆性的な破壊形態を示しました。

Q5: 最終破断(ステージIII)における主要な破壊メカニズムは何ですか? A5: 主要なメカニズムは、延性破壊と脆性破壊の混合です。柔らかいAlマトリックス(α相)は塑性変形を伴う粒内延性破壊(ディンプル破壊)を示します。一方で、硬くてもろい共晶Si粒子やFeリッチ金属間化合物は、ほとんど塑性変形を伴わない粒内へき開破壊を示しました。全体としては、これらの脆性相のへき開破壊が破壊表面で支配的でした。

結論:より高い品質と生産性への道筋

本研究は、Al-Si合金 疲労破壊の根本的なメカニズムを解明する上で重要な知見を提供しました。疲労寿命は、鋳造時に形成される微細な欠陥や、冷却速度によって決まる金属組織の形態に大きく左右されることが明らかになりました。特に、気孔を起点とし、脆いSi粒子やFe系金属間化合物の破壊を経て最終破断に至るというプロセスは、製造現場における品質管理の重要性を改めて示しています。

CASTMANでは、最新の業界研究を応用し、お客様の生産性と品質の向上を支援することにコミットしています。本稿で議論された課題がお客様の事業目標と合致する場合、これらの原理をいかにお客様の部品に適用できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、L. Hurtalová, E. Tillová, M. Chalupováによる論文「THE FRACTOGRAPHY STUDY OF FATIGUE FRACTURE SURFACES IN Al-Si CAST ALLOYS」に基づく要約および分析です。

出典: Powder Metallurgy Progress, Vol.15 (2015), special issue, pp. 138-144

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.