Evaluating the Attenuation in Ultrasonic Testing of Castings

この技術概要は、M. Boháčik、M. Mičian、A. Sládekによる学術論文「Evaluating the Attenuation in Ultrasonic Testing of Castings」に基づいています。この論文は、ARCHIVES of FOUNDRY ENGINEERING (2018年)に掲載されました。

キーワード

- 主要キーワード: 超音波減衰

- 副次キーワード: AlSi合金、鋳鉄、非破壊検査(NDT)、鋳造パラメータ、鋳造欠陥、高圧ダイカスト(HPDC)

エグゼクティブサマリー

- 課題: 鋳造品特有の粗大な結晶粒組織が超音波を散乱させ、信頼性の高い内部欠陥の検出を困難にしています。

- 手法: AlSi合金および鋳鉄について、重力鋳造と加圧鋳造という異なる鋳造パラメータで製造されたサンプルの超音波減衰を体系的に測定しました。

- 重要なブレークスルー: 鋳造時の加圧は、特にAlSi7合金において超音波減衰を大幅に低減させ、より明確な欠陥検出を可能にすることが明らかになりました。

- 結論: 鋳造部品の超音波非破壊検査(NDT)の有効性を向上させるためには、特に圧力の適用といった鋳造パラメータの最適化が極めて重要です。

課題:この研究がHPDC専門家にとって重要な理由

自動車部品から航空宇宙部品に至るまで、鋳造コンポーネントの内部品質は、最終製品の安全性と信頼性に直結します。X線検査が適用できない大型または複雑な形状の部品では、超音波探傷が内部欠陥を検出するための重要な手段となります。しかし、鋳造品、特にアルミニウム合金鋳物は、その製造プロセスに起因する粗大で不均一な結晶粒組織を持つことが多く、これが大きな課題となっています。

超音波ビームがこのような組織を通過する際、ビームは結晶粒界で散乱し、エネルギーが減衰します。その結果、欠陥からの反射エコーがノイズに埋もれてしまい、ポロシティ(空孔)や介在物といった致命的な欠陥を見逃すリスクが高まります。この問題は、品質保証の信頼性を損ない、深刻な機械部品の損傷につながる可能性があるため、多くのHPDC専門家が直面する共通の課題です。本研究は、この根本的な問題に光を当て、より信頼性の高い検査方法への道筋を示すものです。

アプローチ:方法論の解明

本研究では、鋳造パラメータが超音波減衰に与える影響を定量的に評価するため、管理された条件下で実験が行われました。このアプローチにより、研究結果の信頼性と再現性が確保されています。

方法1:材料と鋳造プロセスの設計 - 使用材料: - AlSi7合金: シリコン含有量約7%の亜共晶アルミニウム合金。 - AlSi12合金: シリコン含有量約12%の共晶アルミニウム合金。 - ねずみ鋳鉄(GJL)および球状黒鉛鋳鉄(GJS): 比較対象として使用。 - 鋳造方法: - 重力鋳造: 溶湯を重力のみで金型に充填する従来の方法。 - 加圧鋳造: 最大20トンの推力を持つ油圧プレスを使用し、凝固中に溶湯に最大150 MPaの圧力を印加する方法。 - 主要変数: 鋳造温度、金型温度、印加圧力。これらのパラメータを体系的に変更し、円筒形の試験サンプル(直径30mm x 高さ43mm)を作製しました。

方法2:超音波減衰の測定 - 使用機器: Olympus社のモジュラー式探傷器「OmniScan MX2」を使用。 - 使用プローブ: 3.5 MHzおよび5 MHzの周波数を持つ2種類のプローブを使用し、周波数の影響を評価。 - 測定手順: 各サンプルの端面から超音波を入射させ、底面からの反射エコー(エンドエコー)と、さらに往復した後の反射エコーの高さを測定。これらのエコーの高さの差から、材料内部での超音波の減衰係数(dB/mm)を算出しました。

ブレークスルー:主要な発見とデータ

本研究は、鋳造パラメータが超音波検査の実現可能性に直接的な影響を与えることを明確なデータで示しました。

発見1:加圧鋳造がAlSi7合金の検査可能性を劇的に改善

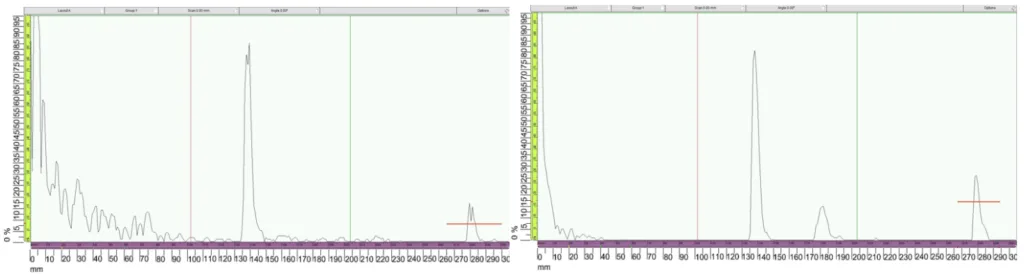

最も顕著な結果は、AlSi7合金(亜共晶)に見られました。重力鋳造で製造されたサンプル(No. 1)では、超音波の散乱が激しすぎて明確な反射エコーを捉えることができず、減衰の測定は不可能でした(図2参照)。これは、現場で「検査不能」と判断される状況に相当します。

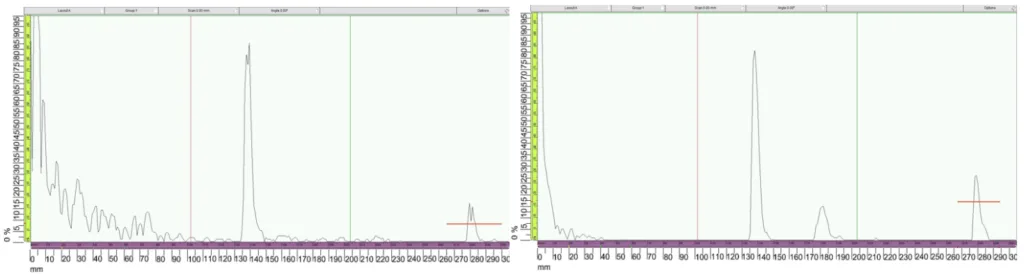

一方、30 MPaの圧力をかけて鋳造されたサンプル(No. 2)では、明確なエコーが確認され、平均減衰量は0.227 dB/mm(3.5 MHzプローブ使用時)と測定可能でした(表3参照)。この結果は、鋳造プロセス中に圧力を加えることで結晶組織が微細化し、超音波の透過性が大幅に向上することを示唆しています。

発見2:合金組成と鋳造パラメータが減衰に影響

本研究では、合金の種類によっても減衰が大きく異なることが明らかになりました。

- AlSi7 vs. AlSi12: 150 MPaの圧力下で鋳造されたAlSi12合金(共晶、サンプルNo. 4)の平均減衰量は0.105 dB/mm(3.5 MHz)であり、同じく加圧されたAlSi7合金(サンプルNo. 2、0.227 dB/mm)と比較して半分以下でした(表3と表5を比較)。これは、共晶合金の方が亜共晶合金よりも超音波検査に適した内部組織を形成しやすいことを示しています。

- 鋳鉄との比較: ねずみ鋳鉄(GJL)と球状黒鉛鋳鉄(GJS)の減衰量は、それぞれ0.033 dB/mmと0.034 dB/mmであり、加圧されたアルミニウム合金よりも大幅に低い値でした。これは、材料の種類が減衰特性を決定する上で重要な要素であることを裏付けています。

研究開発および運用への実践的な示唆

- プロセスエンジニア向け: この研究は、特定の鋳造圧力(例:30 MPa以上)を適用することが、AlSi7のような検査が難しい合金の超音波探傷の信頼性を向上させるための有効な手段となりうることを示唆しています。

- 品質管理チーム向け: 論文の表3と表5のデータは、合金組成(AlSi7 vs. AlSi12)によって減衰が大きく異なるため、それぞれに最適化された検査基準や探傷器の設定が必要であることを示しています。これにより、より精度の高い品質検査プロトコルの策定が可能になります。

- 設計エンジニア向け: 亜共晶合金と共晶合金の選択が、後の品質管理工程における検査の難易度に大きく影響する可能性があることが示されました。部品の要求性能と検査の容易さのバランスを考慮した材料選定が、初期設計段階で重要となります。

論文詳細

Evaluating the Attenuation in Ultrasonic Testing of Castings

1. 概要:

- タイトル: Evaluating the Attenuation in Ultrasonic Testing of Castings

- 著者: M. Boháčik, M. Mičian, A. Sládek

- 発行年: 2018

- 掲載誌/学会: ARCHIVES of FOUNDRY ENGINEERING, Volume 18, Issue 2/2018

- キーワード: AlSi alloy, Cast Iron, Technological casting parameters, Ultrasound attenuation

2. 抄録:

本稿は、重力鋳造法および加圧鋳造法によって製造されたアルミニウム合金鋳物および鋳鉄における減衰の評価について考察する。超音波減衰の問題は、特に鋳造材料における非破壊検査(NDT)の条件を設定する上で重要である。本稿の理論部では、超音波技術の特性、超音波減衰、そして減衰と超音波速度の計算について述べる。実験的測定のために、AlSi合金(シリコン含有量約7%の亜共晶合金 - AlSi7、およびシリコン含有量約12%の共晶合金 - AlSi12)と、ねずみ鋳鉄および球状黒鉛鋳鉄から円筒形の鋳物を製作した。実験部では、鋳物検査の超音波記録、個々のサンプルの超音波減衰の計算が記載され、説明されている。本稿の最後では、測定の評価と比較、算出された超音波減衰の比較を行う。

3. 序論:

超音波検査は、X線検査が使用できず、欠陥が機械部品に深刻な損傷を引き起こす可能性のある鍛造品や圧延品の内部欠陥を検出する必要性から生じた。すべての鋳造材料の超音波検査は、他の構造材料の検査ほど広まってはいない。超音波検査における最大の問題は、粗大な異方性の結晶粒組織であり、これにより超音波ビームが散乱する。なぜなら、材料は方向ごとに異なる機械的および物理的特性を持つからである。鋳物の問題のある超音波検査は、鋳造生産中に空間的に不均一でランダムな方向を持つ体積誤差がしばしば発生するという事実にも起因する。黒鉛鋳鉄では、超音波の減衰は黒鉛の形状と基地材料のマトリックス内での分散によっても引き起こされる。

4. 研究の概要:

研究トピックの背景:

鋳造材料の内部品質保証における非破壊検査、特に超音波探傷法の重要性。鋳造品特有の粗大な結晶粒組織が超音波の伝播を妨げ、減衰を引き起こすという技術的課題が存在する。

先行研究の状況:

これまでの研究により、超音波減衰は結晶粒の大きさ、異方性、周波数、材料の種類、および鋳造組織と鍛造組織の違いに依存することが示されている[2, 4, 6, 8]。しかし、鋳造プロセスパラメータ(特に圧力)が減衰に与える影響を定量的に評価した研究は限られている。

研究の目的:

重力鋳造および加圧鋳造によって製造されたAlSi合金および鋳鉄鋳物における超音波減衰を評価すること。具体的には、鋳造温度、金型温度、印加圧力といった技術的鋳造パラメータが、超音波減衰にどのように影響するかを明らかにすることを目的とする。

中核研究:

AlSi7(亜共晶)、AlSi12(共晶)、ねずみ鋳鉄(GJL)、球状黒鉛鋳鉄(GJS)の4種類の材料を用いて円筒形の試験片を作製。重力鋳造と、異なる圧力(30 MPa、150 MPa)を印加する加圧鋳造の2つの方法で鋳造を行った。これらのサンプルに対し、3.5 MHzと5 MHzのプローブを用いて超音波減衰係数と伝播速度を測定し、鋳造条件と減衰の関係を比較分析した。

5. 研究方法

研究デザイン:

異なる材料(AlSi合金2種、鋳鉄2種)と鋳造プロセス(重力鋳造、加圧鋳造)が超音波減衰に与える影響を比較する実験的研究。

データ収集と分析方法:

特定の鋳造パラメータ(溶湯温度、金型温度、圧力)を用いて円筒形サンプルを鋳造。Olympus OmniScan MX2探傷器と3.5 MHzおよび5 MHzのプローブを使用し、各サンプルの3箇所で超音波測定を実施。パルス反射法により、初期エコー(H₀)と第1回底面反射エコー(H)の高さを記録。これらの値とサンプルの厚さ(h)を用いて、以下の式に基づき減衰係数αを算出した。 A = 20 * log(H₀ / H) [dB] α = A / (2h) [dB/mm]

研究対象と範囲:

本研究は、AlSi7、AlSi12、ねずみ鋳鉄(GJL)、球状黒鉛鋳鉄(GJS)の4種類の材料に限定される。鋳造形状は単純な円筒形であり、鋳造パラメータとして重力鋳造と加圧鋳造、金型温度、合金組成が超音波減衰に与える影響を調査範囲とする。

6. 主要な結果:

主要な結果:

- 重力鋳造されたAlSi7合金(サンプル1)は、高い減衰のため測定不能であった。

- 30 MPaで加圧鋳造されたAlSi7合金(サンプル2)は、3.5 MHzプローブで平均0.227 dB/mm、5 MHzプローブで平均0.225 dB/mmの減衰を示した。

- AlSi12合金は、同様の加圧条件下でAlSi7合金よりも低い減衰を示した。150 MPaで加圧されたサンプル4は、3.5 MHzで平均0.105 dB/mmの減衰を示した。

- 鋳鉄サンプルは大幅に低い減衰を示し、ねずみ鋳鉄(GJL)は0.033 dB/mm、球状黒鉛鋳鉄(GJS)は0.034 dB/mmであった(いずれも3.5 MHz)。

Figure Name List:

- Fig. 1. Testing of anisotropic material – good direction of testing (left), direction with big attenuation (right) [2]

- Fig. 2. Recording of evaluating attenuation of sample No. 1 (left – 3.5 MHz probe, right - 5 MHz probe frequency)

- Fig. 3. Recording of evaluating attenuation of sample No. 2 (left – 3.5 MHz probe, right - 5 MHz probe frequency)

- Fig. 4. Recording of evaluating attenuation of sample No. 3 (left – 3.5 MHz probe, right - 5 MHz probe frequency)

Fig. 5. Recording of evaluating attenuation of sample No. 5 (left) and No. 6 (right) - 3.5 MHz probe frequency

Fig. 5. Recording of evaluating attenuation of sample No. 5 (left) and No. 6 (right) - 3.5 MHz probe frequency

7. 結論:

減衰係数は、鋳物の内部欠陥を評価するための超音波技術の適用性に大きく影響する。本研究の結果、以下の点が明らかになった。重力鋳造されたAlSi7材料では、エンドエコーが測定できず、減衰を決定できなかった。一方、加圧鋳造された同材料では、平均0.227 dB/mm(3.5 MHz)の減衰が測定された。AlSi12合金では、印加圧力の増加に伴い減衰が減少した。また、亜共晶Al-Si合金(AlSi7)は、共晶組成の同種合金(AlSi12)よりも大きな減衰を示した。これらの結論はすべて、鋳造法と化学組成がアルミニウム合金の超音波減衰に大きな影響を与えることを示している。鋳鉄サンプルでは、球状黒鉛鋳鉄の方が高い減衰を示したが、その差は僅かであった。今後の研究では、微細構造サンプルを作製し、その構造と超音波減衰の大きさとの関係を調査することが目的となる。

8. 参考文献:

- [1] Aweda, J.O., Adeyemi, M.B. (2012). Experimental Determination of Heat Transfer Coefficients During Squeeze Casting of Aluminium. An Overview of Heat Transfer Phenomena. Dr M. Salim Newaz Kazi (Ed.). ISBN 978-953-51-0827-6. InTech. DOI: 10.5772/52038.

- [2] Boháčik, M., Mičian, M. & Koňár, R. (2017). Evaluating the attenuation in ultrasonic testing for AlSi alloys castings. Manufacturing Technology: Journal for Science, Research and Production. 17(5), 669-674. ISSN 1213-2489.

- [3] Boháčik, M., Mičian, M., Koňár, R. & Hlavatý, I. (2017). Ultrasonic testing of butt weld joint by TOFD technique. Manufacturing Technology. 17(6), 842-847. ISSN 1213-2489.

- [4] Konar, R., Patek, M. & Zrak, A. (2015). Ultrasonic testing of non-ferrous materials in the foundry industry. Manufacturing Technology. 15(4), 557-562. ISSN 1213-2489.

- [5] Lehocká, D., Hlavatý, I. & Hloch, S. (2016). Rationalization of Material Flow in Production of Semitrailer Frame for Automotive Industry. Tehnicki Vjesnik-Technical Gazette. 23(4), 1215-1220.

- [6] Vasková, I., Hrubovčáková, M., Malik, J. & Eperješi, Š. (2014). Influence of technological parameters of furane-mixtures on shrinkage creation in ductile cast iron castings. Archives of Metallurgy and Materials. 59(3), 1037-1040. DOI: 10.2478/amm-2014-0174.

- [7] Lee, J.H., Kim, H.S., Won, C.W. & Cantor, B. (2002). Effect of the gap distance on the cooling behavior and the microstructure of indirect squeeze cast and gravity die cast 5083 wrought Al alloy. Materials Science & Engineering A. 338(1-2), 182-190. Elsevier.

- [8] Gucwa, M., Winczek, J., Bęczkowski, R. & Dośpiał, M. (2016). Structure and properties of coatings made with self-shielded cored wire. Archives of Foundry Engineering. 16(3), 39-42.

- [9] Bruna, M., Bolibruchova, D. & Pastircak, R. (2017). Reoxidation Processes Prediction in Gating System by Numerical Simulation for Aluminium Alloys. Archives of Foundry Engineering. 17(3), 23-26.

専門家Q&A:トップの質問に回答

Q1: なぜこの研究では3.5 MHzと5 MHzのプローブが選ばれたのですか?

A1: 論文では、これらの周波数が鋳造品の検査で一般的に使用されることが示唆されています。5 MHzはより高い分解能を提供しますが、粗大な結晶粒を持つ材料では減衰が大きくなる傾向があります。一方、3.5 MHzのようなより低い周波数は透過性に優れます。両方の周波数でテストすることにより、周波数が減衰に与える影響を比較し、特定の材料と鋳造条件に対してどの周波数がより適しているかを評価することができました。

Q2: AlSi合金の減衰に最も大きな影響を与えた要因は何ですか?

A2: 印加圧力です。本研究で最も劇的な結果は、AlSi7合金において、重力鋳造(測定不能)と加圧鋳造(測定可能)との間に見られた明確な差でした。これは、圧力を加えることで超音波の透過性を妨げる粗大な結晶粒組織の形成が抑制され、内部品質の評価が可能になることを示しています。

Q3: AlSi12合金において、金型温度は減衰に顕著な影響を与えましたか?

A3: はい、影響が見られました。金型温度200°Cで鋳造されたサンプル4は、150°Cのサンプル3よりもわずかに低い平均減衰を示しました(3.5 MHzで0.105 dB/mm vs 0.107 dB/mm)。これは、冷却速度が遅くなることで組織に何らかの変化が生じ、減衰に影響を与えた可能性を示唆していますが、論文では圧力と合金組成がより主要な要因であると結論付けています。

Q4: なぜ重力鋳造されたAlSi7サンプルの減衰を測定できなかったのですか?

A4: 論文によれば、このサンプルでは「著しいノイズを伴う弱いエンドエフェクトエコー」しか捉えられなかったとされています。これは、重力鋳造によって形成された粗大な結晶粒組織が超音波を著しく散乱させ、探傷器が明確な反射信号をノイズから識別できなかったことを意味します。事実上、超音波エネルギーが材料内部で拡散してしまい、信頼性のある測定が不可能になったのです。

Q5: 鋳鉄の減衰はアルミニウム合金と比較してどうでしたか?

A5: 鋳鉄サンプル(GJLとGJSの両方)は、加圧鋳造されたアルミニウム合金(0.105〜0.227 dB/mm)よりも大幅に低い減衰(約0.033 dB/mm)を示しました。この結果は、今回の試験条件下では、鋳鉄の組織(特に黒鉛の形態と分布)が、調査対象となったAlSi合金の鋳造組織よりも超音波の伝播に適していたことを示唆しています。

結論:より高い品質と生産性への道を開く

鋳造品の内部欠陥を確実に検出するという課題に対し、本研究は「超音波減衰」という指標を通じて、鋳造パラメータの最適化が極めて重要であることを明らかにしました。特に、加圧鋳造は、従来は検査が困難であったAlSi7のような合金の品質保証を可能にする強力なツールとなり得ます。また、合金組成の選択が検査の容易さに直結することも示され、設計から製造、品質管理まで一貫したアプローチの重要性が浮き彫りになりました。

CASTMANでは、このような最新の業界研究を応用し、お客様の生産性と品質の向上を支援することに尽力しています。本稿で議論された課題がお客様の事業目標と一致する場合、ぜひ当社のエンジニアリングチームにご連絡ください。これらの原理をいかにお客様のコンポーネントに実装できるか、共に探求してまいります。

著作権情報

このコンテンツは、M. Boháčikらによる論文「Evaluating the Attenuation in Ultrasonic Testing of Castings」に基づく要約および分析です。

出典: https://doi.org/10.24425/122519

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.