この技術概要は、M. Thirugnanam氏が執筆し、2013年の第61回インド鋳造会議(INDIAN FOUNDRY CONGRESS)会報に掲載された論文「Modern High Pressure Die-casting Processes for Aluminium Castings」に基づいています。この内容は、CASTMANがAIの支援を受け、技術専門家向けに分析・要約したものです。

キーワード

- 主要キーワード: 次世代アルミニウム高圧ダイカストプロセス

- 副次キーワード: 高圧ダイカスト欠陥、真空ダイカスト、スクイズキャスティング、半溶融ダイカスト、鋳造品質向上、機械的特性の強化、薄肉鋳造

エグゼクティブサマリー

多忙な専門家のための30秒概要

- 課題: 従来のアルミニウム高圧ダイカスト(HPDC)は、空気やガスの気泡欠陥により熱処理や溶接が不可能で、機械的特性の向上に限界がありました。

- 方法: 本論文は、スクイズキャスティング、真空ダイカスト、半溶融鋳造など、乱流とガス混入を制御する様々な最新のダイカストプロセスをレビューします。

- 核心的なブレークスルー: これらの先進的なプロセスは欠陥を画期的に減らし、熱処理と溶接が可能で、より薄い壁を持つ高品質なアルミニウム部品の生産を可能にします。

- 結論: 次世代アルミニウム高圧ダイカストプロセスを採用することで、より強く、軽く、優れた品質のアルミニウム鋳造品を生産でき、自動車のような競争の激しい産業で技術的優位性を確保できます。

課題:なぜこの研究がHPDC専門家にとって重要なのか

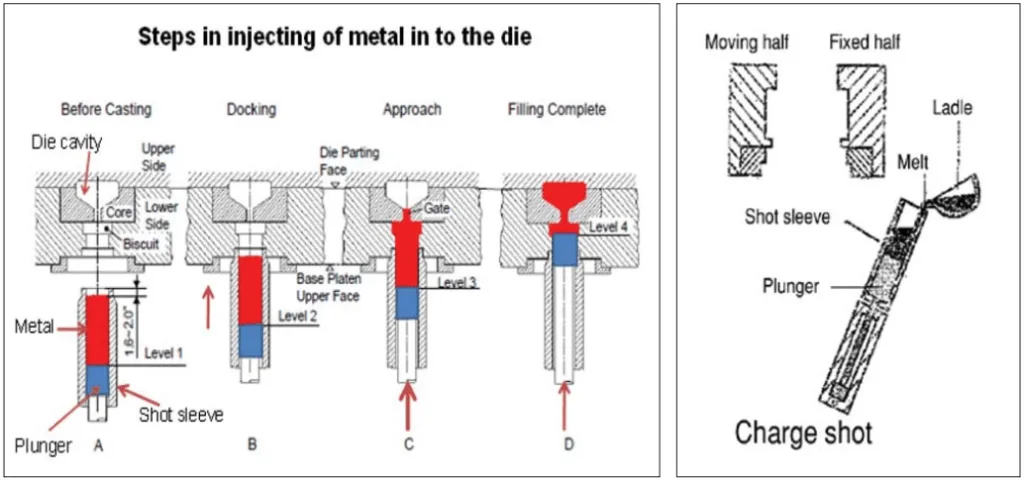

従来の高圧ダイカスト(HPDC)プロセスは、本質的に非常に激しく、乱流を伴います。溶融アルミニウムは毎秒20~45メートルの高速で金型キャビティに射出され、このプロセスは数ミリ秒で完了します。これにより、キャビティ内の空気が脱出する十分な時間がなく、鋳造品の内部にかなりの量の空気やガスが閉じ込められてしまいます。

これらの空気/ガスの気泡は、鋳造品の強度を低下させる主な原因となります。さらに大きな問題は、この欠陥のために鋳造品を溶接したり、T6のような熱処理を通じて機械的特性を強化したりできないことです。熱処理時に閉じ込められたガスが膨張し、製品に欠陥を引き起こすためです。このような限界は、より高い性能と信頼性を要求する最新の製品設計の要件を満たすことを困難にします。

アプローチ:多様な新工法の原理

本論文は、従来のHPDCの限界を克服するために開発された、いくつかの革新的な次世代アルミニウム高圧ダイカストプロセスを紹介します。各プロセスは、欠陥の根本原因である乱流とガス混入を抑制することに焦点を当てています。

- 低速射出ダイカスト(Slow Shot Die-casting): スクイズキャスティング(Squeeze casting Process)が代表的です。この方式は、溶融金属を約0.4 m/s以下の非常に遅い速度で射出し、乱流のない充填を実現します。充填後、500~1100 kg/cm²の高圧を凝固が完了するまで加え続けることで、収縮気孔やガス気泡を抑制します。

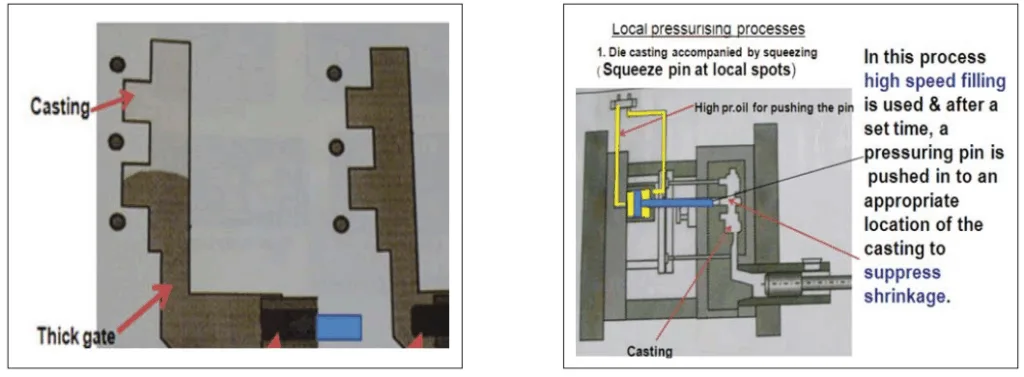

- 局所加圧プロセス(Local Pressurising Processe): このプロセスは、収縮が発生しやすい鋳造品の特定部位に、金型内部に配置された別のピンを利用して局所的に高圧を加える方式です。これにより、冷却やコアピンの設置が困難な部位の収縮欠陥を効果的に制御します。

- 真空ダイカスト(Vacuum Die-casting Processes): これらのプロセスは、金型キャビティとショットスリーブ内部の空気をあらかじめ除去し、真空状態で射出を行います。特にウルトラ高真空(Ultra High Vacuum)プロセスやバキュラル(Vacural)プロセスは、キャビティ内の圧力を極度に下げることでガス含有量を画期的に減らし、熱処理と溶接が可能な高品質の鋳造品を生産します。

- 半溶融・半凝固金属鋳造(Semi Solid-Liquid metal casting processes): チクソキャスティング(Thixocasting)のようなプロセスがこれに該当します。この方式は、金属が完全に液体ではなく、固体と液体が混ざったスラリー状のときに成形する技術です。これにより、作動温度を下げ、ガス混入や凝固収縮を減らし、微細で均一な組織を得ることができます。

核心的なブレークスルー:主な発見とデータ

論文で提示されたデータは、これらの新プロセスが鋳造品質に与える革新的な影響を明確に示しています。

発見1:スクイズキャスティングによるガス含有量の画期的な削減

スクイズキャスティングプロセスを適用した際、鋳造品のガス含有量はアルミニウム100gあたり1ccという非常に低いレベルで示されました。これは、従来のHPDCでは不可能だったT6熱処理と溶接を可能にする核心的な改善点です。このプロセスの一般的なプロセスパラメータは、金属温度720°C、金型温度300°C、ゲートまでの射出速度0.2 m/sec、ゲート速度0.3~0.35 m/secと提示されました。

発見2:真空技術で達成した超高純度鋳造品

真空ダイカスト技術の発展は、ガス含有量の削減に大きく貢献しました。

- 従来の真空プロセス: 真空度は20~50 kP、ガス含有量はアルミニウム100gあたり5~20 ccレベルです。この条件では、依然としてT6熱処理と溶接は実用的ではありません。

- ウルトラ高真空プロセス: 真空度を10 kP以下に下げることで、ガス含有量を100gあたり5 cc未満に減らし、熱処理と溶接が可能な鋳造品を生産します。

- バキュラル(Vacural)プロセス: 圧力を5 kPレベルまで下げることにより、ガス/空気含有量を100gあたり1~3 ccという驚異的なレベルまで減少させます。この技術は、ダイムラー・クライスラー、ポルシェ、日産などでエンジンやサスペンション部品の生産に使用されています。

研究開発および運用への実用的な示唆

本論文の研究結果は、さまざまな分野の専門家に次のような条件付きの洞察を提供します。

- プロセスエンジニアへ: この研究は、スクイズキャスティングのように射出速度を著しく低下させるプロセスを採用することが、乱流による気孔欠陥を減らすのに貢献する可能性を示唆しています。

- 品質管理チームへ: 論文のバキュラルプロセスのデータ(アルミニウム100gあたりガス含有量1~3cc)は、厳格なT6熱処理および溶接性の基準を満たす鋳造品の生産可能性を示しており、これは新しい品質検査基準を策定する上で情報を提供できます。

- 設計エンジニアへ: 研究結果は、次世代プロセスが従来のHPDCでは不可能だった約0.5mmまでの鋳造品の肉厚を実現できることを示しています(Figure 13参照)。これは、初期設計段階でより軽量で複雑な部品を構想する際に重要な考慮事項となり得ます。

専門家Q&A:核心的な質問への回答

Q1: 従来のHPDCが空気気泡のような欠陥に対して脆弱な根本的な理由は何ですか?

A1: 従来のHPDCは、毎秒20~45メートルに達する非常に高速で激しい速度で溶融金属を射出します。このプロセスが数ミリ秒で終わるため、金型キャビティ内の空気が脱出する時間が絶対的に不足し、溶湯内部に閉じ込められてしまいます。これが気孔欠陥の主な原因です。

Q2: 論文で言及されているアキュラッド(Acurad)プロセスの「厚いゲートと低い射出速度」にはどのような利点がありますか?

A2: 厚いゲートと低い射出速度は、溶融金属が乱流なく層をなして滑らかに充填される「層流充填」を促し、空気の混入を最小限に抑えます。また、このプロセスは第2プランジャーを利用した「強制供給(forced feed)」メカニズムを通じて、凝固収縮による気孔を抑制する特徴があります。

Q3: 「バキュラル(Vacural)プロセス」と一般的な真空プロセスの核心的な違いは何ですか?

A3: バキュラルプロセスは、パーティングラインやエジェクターピンなどのシール性を改善し、圧力を下げて溶湯をショットスリーブに直接吸引する方式を使用します。これにより、一般の真空プロセス(20~50 kP)よりもはるかに低い圧力(5 kPレベル)を達成し、結果としてガス含有量をアルミニウム100gあたり1~3 ccという極微量に減らすことができます。

Q4: 論文で言及されている半溶融金属鋳造プロセスの主な利点は何ですか?

A4: 主な利点としては、1) より低い金属作動温度、2) 金型寿命の延長、3) 巻き込みガス量の減少、4) 凝固収縮の減少、そして5) 微細で均一な合金の微細組織の確保が挙げられます。

Q5: なぜ新工法で作られた鋳造品は「熱処理と溶接が可能」であるのに対し、従来のHPDC製品はそうではないのですか?

A5: 従来のHPDC鋳造品には、多量の閉じ込められた空気(気孔)が存在します。熱処理時にこのガスが膨張し、製品に膨れを形成したり、寸法変形を引き起こしたりします。溶接時にも、このガスが溶接部の欠陥原因となります。一方、新工法はガス含有量を極度に低減しているため、これらの問題が発生しません。

結論:より高い品質と生産性への道

従来の高圧ダイカストの慢性的な問題であった気孔欠陥は、部品の性能と適用範囲を深刻に制限してきました。本論文で検討された次世代アルミニウム高圧ダイカストプロセスは、このパラダイムを変えつつあります。乱流を制御し、ガス混入を最小限に抑えることで、これらの革新的な技術は、熱処理と溶接が可能で、より薄く複雑な設計が可能な高品質鋳造品の時代を切り開いています。これは、研究開発および運用効率を最大化し、最終製品の競争力を高めるための鍵となります。

CASTMANは、最新の産業研究の成果を適用し、お客様がより高い生産性と品質を達成できるよう全力を尽くしています。このホワイトペーパーで議論された課題が貴社の運用目標と一致する場合、CASTMANのエンジニアリングチームにご連絡いただき、これらの原則を貴社の部品にどのように実装できるかご相談ください。

著作権情報

- このコンテンツは、M. Thirugnanam氏による論文「Modern High Pressure Die-casting Processes for Aluminium Castings」に基づいた要約および分析資料です。

- 出典: TRANSACTIONS OF 61st INDIAN FOUNDRY CONGRESS 2013

Copyright © 2025 CASTMAN. All rights reserved.