この論文概要は、Materials and technology誌に掲載された論文「Development of Composite Salt Cores for Foundry Applications」に基づいています。

1. 概要:

- タイトル: 鋳造応用向け複合塩砂中子の開発 (Development of Composite Salt Cores for Foundry Applications)

- 著者: Jaroslav Beňo, Eliška Adámková, František Mikšovský, Petr Jelínek

- 発表年: 2015年

- 掲載誌/学会誌: Materials and technology

- キーワード: 非鉄合金、塩砂中子、無機塩、ダイカスト、PURコールドボックス、ウォームボックス、中子溶解性、中子安定性

2. 研究背景:

- 研究トピックの社会的/学術的背景: 非鉄合金鋳物、特にダイカストにおける形状複雑化の要求の高まりにより、中子技術の向上が不可欠となっています。従来の金属中子は、形状の複雑化と、複雑な内部空洞からのより容易な中子材の除去という点で課題に直面しています。1970年代から知られ、重力鋳造や低圧鋳造(例:エンジンピストンの冷却チャンネル)ですでに使用されている塩砂中子技術は、洗浄性、寸法複雑性、環境への配慮、およびクローズドループリサイクルにおいて利点を提供します。

- 既存研究の限界: 塩砂中子は有益ですが、高圧ダイカストへの応用は極端な条件のために制限されています。これらの条件には、中子侵食を引き起こす高い金型充填速度、金属浸透、および鋳造合金の高温が塩の融点に近づくことによる寸法精度の低下が含まれます。純粋な塩基材のみで作られた中子は、ダイカストには不十分な場合があります。

- 研究の必要性: 純粋な塩砂中子のダイカストにおける限界を克服するために、複合塩砂中子が提案されています。これらのコアは、熱抵抗や強度などの特性を向上させるために添加剤でベース塩基材を強化します。この研究は、高表面品質の予成形穴を備えた鋳物の製造中に、異なる方法(射出成形および圧搾成形)で製造された複合塩砂中子の性能に対する特定の添加剤の影響を特定するために必要です。

3. 研究目的と研究課題:

- 研究目的: 主な目的は、高表面品質の予成形穴を備えた鋳物の製造中に、複合塩砂中子の挙動に対するさまざまな添加剤の影響を調査することです。この研究では、2つの異なる製造方法、射出成形(バインダーを使用した中子箱への射出)と圧搾成形(湿潤塩の高圧圧搾)を使用して製造された中子に焦点を当てています。

- 主な研究課題:

- 射出成形法と圧搾成形法で製造された複合塩砂中子の曲げ強度(初期強度、高温強度、残留強度)は、異なる添加剤によってどのように影響を受けるか?

- 添加剤は、複合塩砂中子の気孔率、保存寿命(吸湿性)、および溶解性にどのような影響を与えるか?

- 添加剤と表面コーティングは、複合塩砂中子を使用して製造されたダイカストの予成形穴の表面品質(粗さ)にどのように影響を与えるか?

- 研究仮説: この研究では、特定の添加剤を塩基材に組み込むことで、塩砂中子の機械的および熱的特性が向上し、高圧ダイカスト用途により適したものになり、予成形穴の表面品質が向上すると仮説を立てています。

4. 研究方法

- 研究デザイン: この研究では、複合塩砂中子の特性を評価するために実験的研究デザインを採用しています。異なる添加剤を使用して2つの製造方法(射出成形と圧搾成形)で塩砂中子を準備し、それらの物理的および機械的特性をテストすることを含みます。ダイカスト実験を実施して、実際の鋳造環境におけるこれらの中子の性能を評価し、得られた予成形穴の表面品質を評価します。

- データ収集方法:

- 曲げ強度試験: 初期強度(準備後48時間)、高温強度(650℃で1時間後)、および残留強度(650℃から冷却後)を万能試験機を使用して測定しました。

- 気孔率測定: 見かけの気孔率は、KCl基材の密度と中子密度に基づいて計算しました。

- 粗さ測定: 予成形穴の表面粗さ(Ra)は、ISO 1997規格に従って粗さ計を使用して測定しました。サンプルごとに10回測定を行い、平均値を使用しました。

- 吸湿性(保存寿命)試験: 100%相対湿度および26℃で保管された中子の質量分率(%)の増加を時間経過とともに測定しました。

- 溶解性試験: 20℃の水に浸漬された中子の重量減少を時間経過とともに測定して、溶解性を判定しました。

- 分析方法: 定量分析を使用して、曲げ強度、気孔率、粗さ、吸湿性、および溶解性試験から収集されたデータを評価しました。統計的手法を使用して、添加剤と製造方法の効果の有意性を判断したと考えられます。

- 研究対象と範囲:

- 中子材料: 化学的に純粋な塩(KCl)、工業用塩(NaCl)、および粒度分布の異なる3つの異なる添加剤(A、B、C)を使用して、複合塩砂中子を作成しました。

- 鋳造合金: ダイカスト実験には、アルミニウム合金AlSi9Cu3(Fe)を使用しました。

- 鋳造方法: 圧搾圧力76.8 MPa、鋳造温度690℃のCLH 400鋳造機を使用した高圧ダイカスト。

- 中子製造方法: 湿潤塩の高圧圧搾成形と、ケイ酸ナトリウムバインダーを使用した温中子箱(190℃)への射出成形。

5. 主な研究結果:

- 主な研究結果:

- 中子箱への射出成形(ウォームボックス):

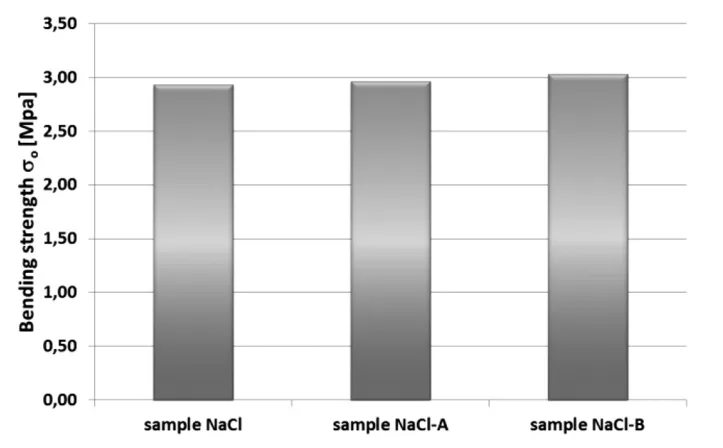

- ケイ酸ナトリウムバインダーで製造された中子で最高の曲げ強度は、元の粒度分布の塩(NaCl)で達成されました。修正された粒度分布(より細かい塩)では、強度が低下しました。

- 添加剤AおよびBは、射出成形によって製造された中子の曲げ強度を大幅に向上させませんでした。

- 射出成形された中子の曲げ強度は、圧搾成形された中子の約25%でした。

- これらのコアは、重力鋳造および低圧鋳造にのみ適していると見なされます。

- 高圧圧搾成形:

- KCl塩は、NaCl工業用塩と比較して、より高い初期強度と二次強度を示しました。

- KClと添加剤を含む複合塩砂中子は、初期強度と二次強度が増加し、耐熱性(高温強度)が向上しました。

- 圧搾成形された中子の見かけの気孔率は4%未満に維持されました。

- 保存寿命と溶解性:

- 塩砂中子の保存寿命は、極端な湿度条件下でも非常に良好であり、ベース塩と複合中子の両方で質量の増加は最小限でした。

- 溶解性試験では、複合塩砂中子の溶解性が高く、22分以内に完全に溶解し、冷間硬化中子と熱曝露中子の間に有意差はありませんでした。

- 表面品質:

- 複合中子(KCl + 15% AおよびKCl + 15% C)を表面コーティングとともに使用すると、予成形穴の表面品質が向上しました。

- 最高の表面粗さ(Ra = 7.5〜10.4 µm)は、ジルコンケイ酸塩ベースのコーティング(コーティングc)を使用したKCl + 15% A中子で達成されました。

- 中子箱への射出成形(ウォームボックス):

- 統計的/定性的分析結果:

- 表2は、射出成形された中子の場合、元の粒度分布(組成IIIおよびIV)が、修正された粒度分布(組成I、IIおよびV)よりも高い曲げ強度(それぞれ2.332 MPaおよび2.115 MPa)をもたらしたことを示しています。修正された粒度分布の曲げ強度は、1.332 MPaから1.794 MPaの範囲でした。

- 表3は、圧搾成形された複合中子の場合、KClに添加剤A、B、またはCを10%添加すると、一般に純粋なKClと比較して曲げ強度(初期、高温、および残留)が増加したことを示しています。たとえば、高温強度は、純粋なKClの> 8.9 MPaから、添加剤Aを10%添加すると> 13.2 MPaに増加しました。

- 表4は、複合塩砂中子の吸湿性を示しています。32日後、純粋なKCl(K)は0.06%の重量増加を示しましたが、K + 30% AおよびK + 30% Bはそれぞれ2.20%および2.73%と大幅に高い増加を示し、K + 30% Cは0.08%と最小限の増加を示しました。

- 表6は、試験鋳物の表面粗さ(Ra)を示しています。コーティングcを使用したK + 15% AはRa 7.5〜10.4 µmを達成しましたが、コーティングcを使用したK + 15% CはRa 15.4 µm、コーティングbを使用したK + 15% CはRa 18.6 µmになりました。コーティングaを使用したK + 15% CはRa 7.86 µmを達成しました。

- データ解釈: 結果は、塩砂中子の射出成形の場合、塩の粒度分布を制御することが強度にとって重要であることを示唆しています。高圧圧搾成形の場合、ベース塩としてKClを使用し、添加剤を組み込むことで、中子の強度と耐熱性が向上します。添加剤は、場合によっては吸湿性をわずかに増加させる可能性がありますが(添加剤AおよびB)、添加剤Cは影響を最小限に抑えています。表面コーティングは、複合塩砂中子を使用したダイカストで良好な表面品質を達成するために不可欠であり、コーティングと添加剤の組み合わせの選択は、最終的な表面仕上げに大きく影響します。

- 図のリスト:

- 図1:WARM-BOX法で製造された複合塩砂中子の曲げ強度

- 図2:複合中子の溶解性(冷間硬化および熱曝露後)、K = KCl

- 図3:平均算術粗さRaの決定のためのモデル鋳物の予成形穴の領域

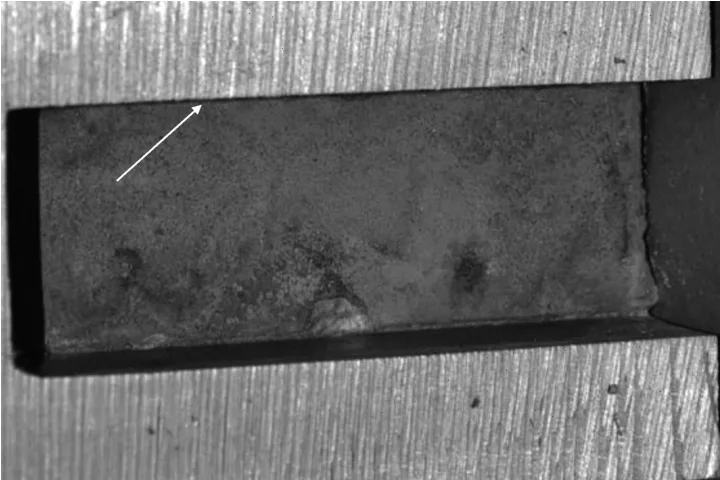

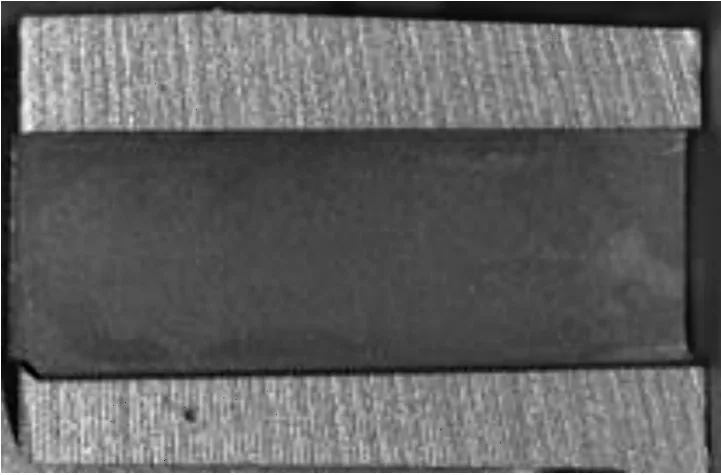

- 図4:試験鋳物表面の詳細、K + 15% A

6. 結論と考察:

- 主な結果の要約: この研究では、複合塩砂中子、特にKClと特定の添加剤を使用して高圧圧搾成形によって製造された場合、ダイカストに適した機械的および熱的特性を示すことを実証しました。バインダーを使用した射出成形は、現在のところ重力鋳造および低圧鋳造用途に限定されています。添加剤は中子の強度と耐熱性を向上させ、表面コーティングは高表面品質の予成形穴を達成するために不可欠です。添加剤Cは、強度向上と最小限の吸湿性のバランスをとる上で有望な結果を示しました。

- 研究の学術的意義: この研究は、鋳造用途、特にダイカストにおける複合塩砂中子技術の理解に貢献しています。中子の特性と鋳造品質に対する添加剤と製造方法の影響に関する貴重なデータを提供します。調査結果は、この分野におけるさらなる研究開発を導くことができます。

- 実用的な意義: この研究は、塩砂中子技術の実装を検討しているダイカスト専門家向けの実用的なガイダンスを提供します。複合塩砂中子が、良好な表面仕上げを備えた複雑な内部形状を製造する可能性を強調しています。この研究は、最適化された添加剤と表面コーティングを備えたKClベースの複合中子の高圧圧搾成形が、ダイカスト用途にとって実行可能なアプローチであることを示唆しています。添加剤Cとジルコンケイ酸塩ベースのコーティングcの選択は、特性のバランスをとる上で特に有望であると思われます。

- 研究の限界: この研究は、特定の添加剤と限られた実験条件に焦点を当てていました。より広範囲の添加剤、バインダーシステム、および鋳造パラメータを調査するには、さらなる研究が必要です。これらの複合塩砂中子の長期的な性能と工業規模での拡張性は、さらなる調査が必要です。

7. 今後のフォローアップ研究:

- フォローアップ研究の方向性:

- 中子の特性をさらに最適化するために、より広範囲の添加剤とその濃度を調査します。

- より幅広い用途に向けて強度を向上させるために、複合塩砂中子の射出成形用の異なるバインダーシステムを調査します。

- 複合塩砂中子の性能と拡張性を検証するために、さまざまな産業条件下でより広範なダイカスト試験を実施します。

- 産業用保管および取り扱い環境における複合塩砂中子の長期的な挙動を調査します。

- より大規模な複合塩砂中子材料のリサイクルと環境への影響を調査します。

- さらなる探求が必要な分野: 表面品質と中子-金属相互作用に対する異なるコーティング材料と塗布技術の影響をさらに調査する必要があります。特定の鋳造合金および形状に対する中子組成と製造パラメータの最適化は、今後の研究分野として残っています。

8. 参考文献:

- P. Stingl, G. Schiller, Leichte und rückstandfreie Entkernung, Giesserei Erfahrungsaustausch, (2009) 6, 4-8

- P. Jelínek et al., Ověření solných jader na tlakově litém odlitku, Technológ, 4 (2013) 2, 17-22

- P. Lichý, M. Cagala, D. Žáček, Thermomechanical properties of foundry magnesium alloys, Proc. of 20th Anniversary International Metallurgical and Materials Conference METAL 2011, Ostrava, 2011, 890-896

- J. Malík, P. Futaš, I. Vasková, Š. Eperješi, Influence of technological factors of pressure die casting on quality of castings from silumin, Slévárenství, 55 (2007) 5/6, 259-262

- P. Jelínek et al., Influencing the strength characteristics of salt cores soluble in water, Slévárenství, 60 (2012) 3/4, 85-89

9. 著作権:

- この資料は、Jaroslav Beňo, Eliška Adámková, František Mikšovský, Petr Jelínek氏の論文「複合塩砂中子の鋳造応用開発 (DEVELOPMENT OF COMPOSITE SALT CORES FOR FOUNDRY APPLICATIONS)」に基づいています。

- 論文ソース: doi:10.17222/mit.2013.160

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.