この技術的要約は、Ong Chin Yeeが2012年にUTHM(Batu Pahat)で発表した学術論文「Analysis of Mechanical Properties and Microstructure of Multiple Die Cavity Products Produced in Vertical and Horizontal Arrangement by Gravity Die Casting」を基に作成されました。CASTMANの専門家が、Gemini、ChatGPT、GrokなどのLLM AIを活用してHPDC専門家向けに分析・要約しました。

![Figure 1.1: Gravity die mold [3].](https://castman.co.kr/wp-content/uploads/image-2682.webp)

キーワード

- 主要キーワード: 重力鋳造マルチキャビティ

- 副次キーワード: 垂直配置、水平配置、A356合金、機械的特性、微細構造解析、気孔率、引張強度

エグゼクティブサマリー

- 課題: 製造業者はマルチキャビティモールドで製造された製品が同一の品質を持つと仮定していますが、キャビティ配置による機械的特性や欠陥(例:気孔、亀裂)のばらつきが存在します。

- 方法: A356アルミニウム合金の鋳造物を垂直および水平モールド配置で比較し、機械的特性(引張強度、硬度、衝撃強度)と微細構造(気孔率、結晶粒構造)を分析しました。

- 主要な発見: 垂直配置の鋳造物は、水平配置と比較して硬度が5.55%高く、衝撃強度が11.8~46.15%高く、極限引張強度が11.81%高い結果を示しました。

- 結論: 垂直モールド配置は鋳造品質を大幅に向上させ、生産最適化のための実際的な洞察を提供します。

課題:HPDC専門家にとってこの研究が重要な理由

重力鋳造(GDC)では、製造業者は垂直または水平のマルチキャビティモールドで製造された製品が同一の品質を持つと仮定します。しかし、実際には気孔、亀裂、機械的特性の不均一性などの欠陥がこの仮定を覆します(Ref. [24])。これらの欠陥は、自動車や航空宇宙部品などの重要な用途で製品性能を損ない、コストのかかる再作業や不具合を引き起こす可能性があります。この研究は、モールド配置が鋳造品質にどのように影響するかを理解することで、製造業者が製品の信頼性と一貫性を向上させるための情報に基づいた意思決定を行うことができる、重要な業界課題に取り組んでいます。

アプローチ:研究方法の解説

本研究では、A356アルミニウム合金を用いて、軟鋼モールドに垂直および水平のマルチキャビティを配置して鋳造物を作製しました(Ref. [24], Section 3.1)。方法論は以下の通りです:

- モールド設計と製作: マルチキャビティモールドを設計し(Figure 3.1, 3.6)、シリコンスプレーとK型熱電対を使用して予熱しました(Figure 4.1, 4.2)。

- 鋳造プロセス: A356溶融物を800°C、850°C、900°Cの温度で注入しました(Section 4.1)。

- 機械的試験: Izod衝撃試験(Section 3.2.1)、Vickers微小硬度試験(Section 3.2.2)、引張試験(Section 3.2.3)を通じて強度と靭性を評価しました。

- 微細構造解析: 密度試験(Section 3.3.1)、気孔率試験(Section 3.3.2)、光学顕微鏡(Section 3.3.3)、SEM(Section 3.3.4)を使用して内部欠陥と結晶粒構造を分析しました。

この厳格なアプローチは、配置間の鋳造品質の包括的な比較を保証します。

ブレークスルー:主要な発見とデータ

本研究は、垂直および水平配置間の機械的特性と微細構造に大きな違いがあることを明らかにしました(Section 4.3):

- 硬度: 垂直配置の鋳造物は、水平配置と比較してVickers硬度が5.55%高く、これは冷却速度が速く、結晶粒が細かいことに起因します(Figure 4.9)。

- 衝撃強度: 垂直鋳造物は0~1.9Jで、水平鋳造物(2~1.1J)と比較して11.8~46.15%高い衝撃強度を示しました(Figures 4.10, 4.11, 4.12)。

- 引張強度: 垂直鋳造物の極限引張強度(UTS)は121.82 MPaで、水平鋳造物(101.78 MPa)より11.81%高かったです(Figures 4.13, 4.15; Table 4.12)。

- 気孔率: 垂直配置の微細気孔率は水平配置と比較して5.35%低く、内部の健全性が優れていることを示します(Tables 4.15, 4.16; Figures 4.17, 4.18)。

これらの結果は、溶融金属の流れと乱流の減少による垂直配置の優れた性能を強調しています(Section 4.3.6)。

HPDC製品への実際的影響

この研究は、重力鋳造作業を最適化するための実際的な洞察を提供します:

- プロセスエンジニア向け: 垂直キャビティ配置への移行により、微細気孔率を5.35%削減でき(Table 4.15)、鋳造の健全性を高め、収縮気孔などの欠陥を減らせます(Figure 2.10)。

- 品質管理向け: 垂直鋳造物の高い硬度(Figure 4.7)と引張強度(Figure 4.13)は、品質保証のための信頼できる指標を提供し、欠陥の早期発見を可能にします。

- ダイ設計向け: 垂直モールド設計は方向性凝固を促進し、マクロ気孔率を最小限に抑え(Figures 4.13-4.18)、機械的特性を向上させます(Section 5.1)。

垂直配置を採用することで、製造業者はより強く信頼性の高い鋳造物を得られ、スクラップ率を減らし、コスト効率を向上させることができます。

論文の詳細

1. 概要:

- タイトル: Analysis of Mechanical Properties and Microstructure of Multiple Die Cavity Products Produced in Vertical and Horizontal Arrangement by Gravity Die Casting

- 著者: Ong Chin Yee

- 出版年: 2012

- 出版/学術団体: UTHM, Batu Pahat

- キーワード: 重力鋳造、A356合金、垂直配置、水平配置、機械的特性、微細構造、気孔率

2. 抄録:

マルチキャビティ重力鋳造は、垂直および水平モールド配置で一般的に使用されますが、製造業者は製品品質が同一であると仮定します。本研究はA356合金の鋳造物を調査し、垂直配置が水平配置と比較して硬度(5.55%高い)、衝撃強度(11.8~46.15%高い)、引張強度(11.81%高い)、微細気孔率(5.35%低い)で優れていることを明らかにしました。

3. 序論:

序論では、重力鋳造がサンドキャスティングよりも優れた寸法精度で複雑な金属部品を製造するプロセスであると説明しています(Ref. [1])。マルチキャビティ製品が同一であるという業界の仮定にもかかわらず、機械的特性と欠陥の潜在的な違いを強調しています(Section 1.2)。

4. 研究の要約:

- 研究トピックの背景: 重力鋳造は、ギアや自動車部品などのアルミニウム合金部品の製造に広く使用されています(Section 1.1)。

- 既存研究の状況: 従来の研究は単一キャビティ鋳造や欠陥解析に焦点を当てていましたが、マルチキャビティ配置の詳細な比較は不足していました(Section 2)。

- 研究の目的: 垂直および水平マルチキャビティモールドで製造されたA356合金鋳造物の機械的特性と微細構造を比較します(Section 1.3)。

- 核心研究: 硬度、衝撃強度、引張強度、気孔率を標準試験と顕微鏡で分析しました(Section 3)。

5. 研究方法論

- 研究デザイン: 垂直および水平モールド配置でのA356合金鋳造物の比較研究(Section 3.1)。

- データ収集および分析方法: 800°C、850°C、900°Cの注入温度で機械的試験(Izod、Vickers、引張)と微細構造解析(密度、気孔率、OM、SEM)を実施しました(Sections 3.2, 3.3)。

- 研究トピックと範囲: A356合金、軟鋼モールド、マルチキャビティ配置に焦点を当てました(Section 1.4)。

6. 主要な結果:

- 主要な結果: 垂直配置は硬度(5.55%高い、Figure 4.9)、衝撃強度(11.8~46.15%高い、Figures 4.10-4.12)、引張強度(11.81%高い、Table 4.12)、微細気孔率(5.35%低い、Table 4.15)で水平配置を上回りました。

- 図リスト:

![Figure 1.2: principle of gravity die casting [3].](https://castman.co.kr/wp-content/uploads/image-2683.webp)

![Figure 2.6: Example of gas porosity defect [10].](https://castman.co.kr/wp-content/uploads/image-2685.webp)

![Figure 2.12: Cooling curve depicting undercooling and subsequent recalescence [1].](https://castman.co.kr/wp-content/uploads/image-2686.webp)

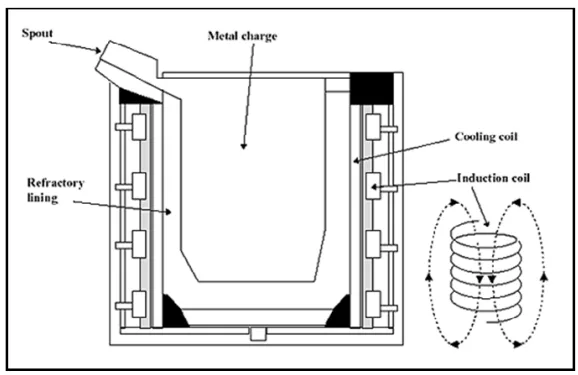

- Figure 1.1: Gravity die mold

- Figure 1.2: Principle of gravity die casting

- Figure 1.3: Example of multiple die cavities

- Figure 2.1: Electric Induction Furnace (Coreless)

- Figure 2.2: Typical Cupola Furnace

- Figure 2.3: Direct Arc Furnace

- Figure 2.4: Crucible Furnace

- Figure 2.5: Rotating Furnace

- Figure 2.6: Example of gas porosity defect

- Figure 2.7: Example of misrun defect

- Figure 2.8: Example of cold shut defect

- Figure 2.9: Example of hot tear defect

- Figure 2.10: Example of shrinkage porosity

- Figure 2.11: Cooling curve for a pure metal or eutectic-composition

- Figure 2.12: Cooling curve depicting undercooling & subsequent recalescence

- Figure 2.13: Schematic illustration of three shrinkage regimes

- Figure 2.14: Solidification model for an unfed sphere

- Figure 2.15: Hydrogen solubility in aluminum and two of its alloys

- Figure 2.16: Hydrogen content of liquid aluminum

- Figure 2.17: Two types of ladle used to pour casting

- Figure 2.18: Multi-cavity Core Box for Core Shooters

- Figure 2.19: The height of sprue

- Figure 2.20: Pouring basin design

- Figure 2.21: Proper sprue design

- Figure 2.22: Sprue base

- Figure 2.23: Runner

- Figure 2.24: Runner extension

- Figure 2.25: Molten metal flowing from the runner to the gate

- Figure 2.26: The ratio of runner for each gate

- Figure 2.27: Top riser and side riser (blind riser)

- Figure 2.28: SEM micrographs showing as-cast microstructure of alloys

- Figure 2.29: SEM micrographs showing as-cast microstructure of alloys

- Figure 3.1-3.10: Mold designs for vertical and horizontal arrangements

- Figure 3.11: Crucible furnace

- Figure 3.12-3.34: Testing equipment and procedures

- Figure 4.1-4.39: Casting process, defects, and microstructure results

7. 結論:

垂直配置の鋳造物は、溶融金属の流れと凝固制御が優れているため、機械的特性が向上し、気孔率が低くなっています。本研究は、鋳造品質を向上させるために垂直配置を推奨します(Section 5.1)。

8. 参考文献:

- [1] Degagmo, E. P., Black, J. T. & Kohser, R. A. (2003). Materials and Processes in Manufacturing. 9th ed. USA: Wiley.

- [2] Gravity Die Casting: Introduction. Retrieved 2011. from Zhejiang Dongrun Casting Industry&Trade Co. Ltd.

- [3] Gravity Die Casting. Retrieved Dec 3, 2011, from IndiaMART InterMESH Limited.

- [4] Lumley, R. (2011). Fundamentals of Aluminum Metallurgy. Cambridge: Woodhead Publishing Limited.

- [10] Apelian, D. (2009). Aluminum Cast Alloys: Enabling Tools for Improved Performance. Wheeling, Illinois: North American Die Casting Association.

- [24] Ong Chin Yee (2012). Analysis of Mechanical Properties and Microstructure of Multiple Die Cavity Products Produced in Vertical and Horizontal Arrangement by Gravity Die Casting, UTHM, Batu Pahat.

専門家Q&A:よくある質問への回答

Q1: この研究で鋳造品質の向上に最も重要な要因は何でしたか?

A1: 研究は、モールド配置(垂直対水平)が最も影響力のある要因であると結論付けました。垂直配置は硬度、衝撃強度、引張強度を向上させ、これはSection 4.3およびFigures 4.9, 4.10, 4.13で裏付けられています。

Q2: この研究は、鋳造欠陥に対処する従来の方法とどう比較されますか?

A2: 論文の序論(Section 1.2)では、従来の方法はマルチキャビティモールドで同一の品質を仮定すると述べています。この研究は配置の比較分析を導入し、垂直モールドが微細気孔率を5.35%削減することを示しています(Table 4.15)。

Q3: この結果はすべての合金に適用可能ですか、それとも特定の合金に限定されますか?

A3: Section 1.4に記載されているように、研究はA356アルミニウム合金に焦点を当てました。他の合金への適用可能性はさらなる調査が必要です。

Q4: 研究者が結論に達するために使用した具体的な測定またはシミュレーション技術は何ですか?

A4: 研究者はIzod衝撃試験、Vickers微小硬度試験、引張試験、密度試験、気孔率試験、光学顕微鏡、SEMを使用しました。これはSections 3.2および3.3に説明されています。

Q5: 論文によると、主な制約または今後の研究分野は何ですか?

A5: Section 5.2で、著者はA356合金と軟鋼モールドに焦点を当てたことが主な制約であると述べ、他の合金やモールド材料の探求を提案しています。

Q6: 鋳造工場にとってこの論文の直接的かつ実際的な教訓は何ですか?

A6: 主な教訓は、垂直キャビティ配置を採用することで機械的特性を向上させ、気孔率を減らすことができることであり、これはSection 4.3の結果で強く裏付けられています。

結論と次のステップ

この研究は、重力鋳造における鋳造品質を向上させるための貴重なロードマップを提供します。垂直モールド配置を採用することで、製造業者は気孔率や機械的特性の不均一性などの業界課題に直接対処し、より強く信頼性の高い部品を得ることができます。

CASTMANは、最新の業界研究を活用して、お客様の最も困難な鋳造問題を解決することに専念しています。この論文で議論された問題があなたの運用目標と関連している場合、当社のエンジニアリングチームに連絡して、これらの先進的な原則をあなたの部品にどのように実装できるかを議論してください。

著作権

- この資料は「Ong Chin Yee」の論文「Analysis of Mechanical Properties and Microstructure of Multiple Die Cavity Products Produced in Vertical and Horizontal Arrangement by Gravity Die Casting」を基にしています。

- 論文の出典:公開されていません(UTHM, Batu Pahat)。

- この資料は情報提供のみを目的としています。無断での商業利用は禁止されています。

著作権 © 2025 CASTMAN. すべての権利を保有します。