Parameters Influencing Dendritic Structure to Improve the Properties of As-Cast Aluminium Alloys

この技術概要は、Nisheeth Kr. Prasad氏らによる学術論文「Parameters Influencing Dendritic Structure to Improve the Properties of As-Cast Aluminium Alloys」に基づいています。この論文は、Indian Foundry Journal(2014年)に掲載されました。

キーワード

- 主要キーワード: デンドライト組織制御

- 副次キーワード: 鋳造アルミニウム合金, 機械的特性, 二次デンドライトアーム間隔 (SDAS), 結晶粒微細化, MCAST, ALPROPモデル

エグゼクティブサマリー

- 課題: 鋳造アルミニウム合金では、デンドライト組織が不均一な機械的特性を引き起こし、自動車用ピストンなどの重要部品の性能を制限します。

- 手法: 本研究では、ALPROPモデルを用いてデンドライトアーム間隔(DAS)や結晶粒径と機械的特性(引張強度、硬さ)の関係を分析し、MCASTと呼ばれる新しい結晶粒微細化プロセスの効果を検証しました。

- 主要なブレークスルー: 二次デンドライトアーム間隔(SDAS)を減少させると、引張強度と硬さが直接的に向上することが示されました。さらに、MCASTプロセスは化学添加物なしで大幅な結晶粒微細化を達成し、より微細で均一なミクロ組織を実現します。

- 結論: 冷却速度によるSDASの制御と、MCASTのような先進的な結晶粒微細化技術の適用は、鋳造アルミニウム部品の機械的性能と疲労寿命を大幅に改善するための重要な戦略です。

課題:なぜこの研究がHPDC専門家にとって重要なのか

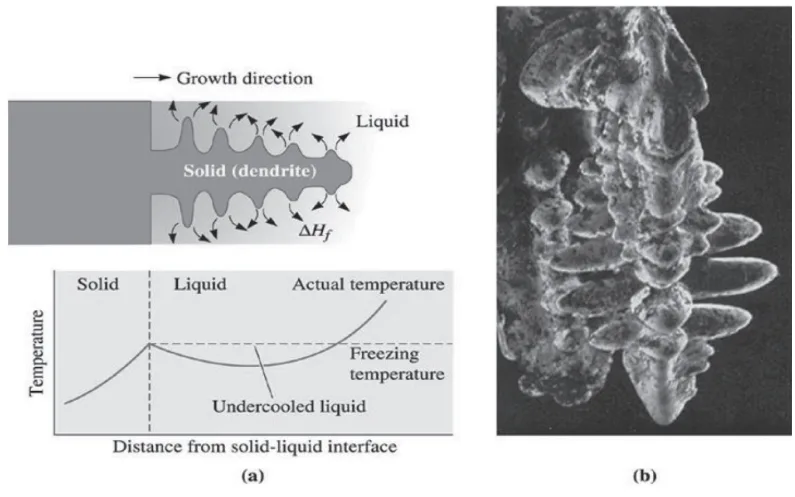

鋳造や溶接のプロセスにおいて、アルミニウム合金の多くはデンドライト(樹枝状晶)と呼ばれる微細構造を形成します。このデンドライト組織の形成は、非平衡条件下で起こる凝固現象であり、溶質リッチな液体領域がデンドライトアームの間に閉じ込められる原因となります。結果として、その後の圧延や機械的加工によって「帯状(banded)」のミクロ組織が生じ、材料特性の不均一性を引き起こします。特に、自動車や航空宇宙分野で使用される高性能な軽量合金において、引張強度、硬さ、疲労寿命といった機械的特性を最大限に引き出すためには、このデンドライト組織の形態を精密に制御することが不可欠です。多くの現場エンジニアが直面するこの課題に対し、本研究は微細構造の特性と最終製品の性能との関係を解明するための重要な知見を提供します。

アプローチ:研究手法の解明

本研究では、デンドライト組織が機械的特性に与える影響を多角的に評価するため、複数のアプローチが用いられました。これらの手法は、理論モデルから実製品の分析、そして革新的なプロセス技術の評価にまで及びます。

手法1:ALPROPモデルによる特性予測 AlSiMg(Fe)鋳造合金の引張特性と硬さを計算するために開発された半経験的モデル「ALPROP」が使用されました。このモデルは、化学組成、デンドライトアーム間隔(DAS)、熱処理パラメータを入力値とし、鋳放し、固溶化処理、時効処理後の材料特性を予測します。これにより、ミクロ組織のパラメータが機械的特性にどのように影響するかを定量的に評価することが可能になります。

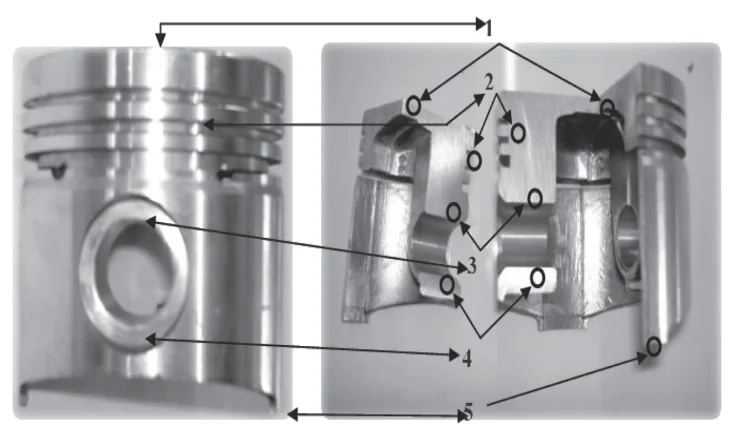

手法2:自動車エンジンピストンの実物分析 市販の自動車エンジンピストン(永久鋳型による重力鋳造品)を対象に、微細構造の分析が行われました。ピストンの5つの異なる部位(トップ、リング、トップピン、ダウンピン、スカート)からサンプルを採取し、二次デンドライトアーム間隔(SDAS)と構成相の体積分率を測定しました。これにより、部品内の位置による冷却速度の違いが、微細構造と局所的な機械的特性にどのように影響するかを明らかにしました。

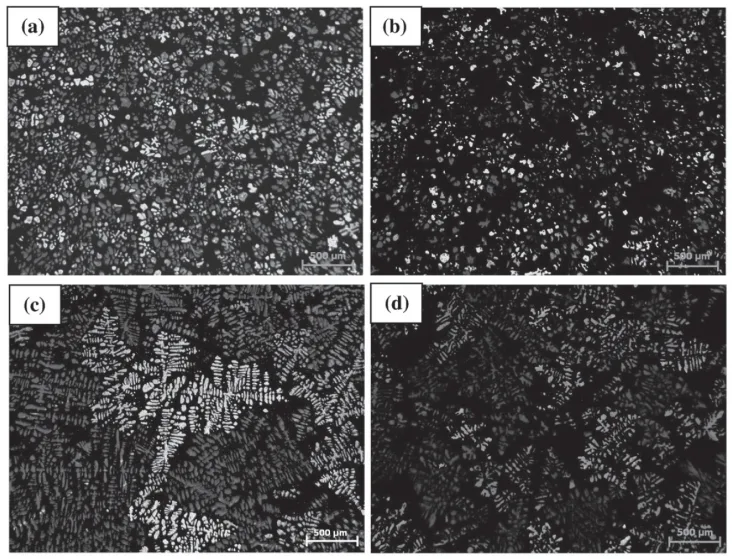

手法3:MCASTプロセスによる物理的な結晶粒微細化 化学的な結晶粒微細化剤の代替として、ブルネル大学で開発された新しいプロセス「MCAST(Melt Conditioning by Advanced Shear Technology)」の効果が検証されました。この技術は、溶湯に強力なせん断力を加えることで、添加物なしでアルミニウム合金(本研究ではAl-10.2%Si)の結晶粒を物理的に微細化するものです。従来法とMCAST処理を施したサンプルのミクロ組織を比較し、その有効性を評価しました。

ブレークスルー:主要な研究結果とデータ

本研究は、デンドライト組織の制御が鋳造アルミニウム合金の特性向上に不可欠であることを、具体的なデータと共に示しています。

発見1:二次デンドライトアーム間隔(SDAS)と機械的特性の明確な相関

自動車エンジンピストンの分析から、SDASと機械的特性の間に強い負の相関があることが明らかになりました。論文の図6と表1が示すように、冷却速度が速いスカート部(Skirt Position)ではSDASが最も小さく(23.64 µm)、計算上の引張強さ(UTS)は最も高くなりました(235.97 MPa)。一方、冷却速度が遅いトップ部(Top Position)ではSDASが最も大きく(46.98 µm)、UTSは最も低くなりました(202.36 MPa)。この結果は、SDASを小さくすること(=冷却速度を上げること)が、引張強度と硬さを直接的に向上させる有効な手段であることを示しています。

発見2:MCASTプロセスによる画期的な結晶粒微細化

MCASTプロセスは、化学添加物を使用せずに結晶粒を大幅に微細化する上で非常に効果的であることが実証されました。論文の図9によると、MCASTによるせん断処理を施したサンプルは、未処理のサンプルと比較して、あらゆる鋳造温度域で結晶粒径が劇的に小さくなっています。例えば、鋳造温度650℃において、未処理材の結晶粒径が約1000 µmを超えるのに対し、MCAST処理材では400 µm以下に抑制されています。この物理的な手法は、より微細で均一な球状の組織を形成し、機械的特性の向上に大きく貢献する可能性を秘めています。

研究開発および製造現場への実践的示唆

本研究の結果は、鋳造アルミニウム部品の品質と性能を向上させるための具体的な指針を、様々な役割の専門家に提供します。

- プロセスエンジニアへ: この研究は、金型の特定部位における冷却速度を調整することが、SDASを制御し、局所的な機械的特性を改善する上で重要であることを示唆しています。また、MCASTプロセスは、化学的な微細化剤の管理を不要にし、スクラップ材のリサイクル性を向上させる可能性のある代替手段となり得ます。

- 品質管理チームへ: 論文の表1に示されるSDASとUTSの相関データは、ミクロ組織の測定値を機械的性能の予測指標として活用できることを示しています。これは、新しい品質検査基準を策定する上で有用な情報となり得ます。

- 設計エンジニアへ: ピストン内の部位によって特性が大きく異なる(図5、6、7)という結果は、部品形状が局所的な冷却速度と凝固組織に影響を与えることを示しています。この知見は、重要な応力集中部が最適な機械的特性を持つように、設計の初期段階で考慮すべき貴重な要素です。

論文詳細

Parameters Influencing Dendritic Structure to Improve the Properties of As-Cast Aluminium Alloys

1. 概要:

- 論文名: Parameters Influencing Dendritic Structure to Improve the Properties of As-Cast Aluminium Alloys

- 著者: Nisheeth Kr. Prasad, P. Kranthi Kumar, Ashok Sharma, M. K. Bhargava

- 発表年: 2014

- 発表誌/学会: Indian Foundry Journal

- キーワード: Dendritic microstructures, as-cast, solid-solution, ALPROP, MCAST, Secondary dendritic arm spacing (SDAS), grain refinement

2. 要旨:

デンドライト微細構造は、鋳造や溶接などのプロセス中にほとんどの合金で形成される。ALPROPと名付けられた半経験的モデルが、AlSiMg(Fe)鋳造合金の引張特性と硬さの計算のために開発された。このモデルは、化学組成、デンドライトアーム間隔(DAS)、熱処理パラメータを入力とし、鋳放し、固溶化処理、熱処理済み、および人工時効状態の材料の引張特性と硬さを計算する。デンドライトアーム間隔の減少に伴い、引張強度、硬さ、疲労寿命が増加することが見られる。しかし、降伏強度にはあまり影響は見られない。本研究では、冶金学的微細構造のいくつかの特性に基づき、自動車エンジンピストンの機械的特性と疲労寿命の推定を行う。Al-SiおよびAl-Si-Mgなどの合金系を取り上げ、デンドライト構造について議論する。二次デンドライトアーム間隔(SDAS)と結晶粒径は、機械的特性に大きな影響を与える。したがって、SDASと共に、鋳放し構造でより良い機械的特性を得るためには、結晶粒微細化にもより重点を置くべきである。本研究では、MCAST(melt conditioning by advanced shear technology)と呼ばれる新しく開発されたプロセスを用いたAl-10.2%Siにおける結晶粒微細化の効果について述べる。結果として、デンドライト構造の形態選択メカニズムの理解は、自動車および航空宇宙用途で使用される次世代軽量合金の開発において鍵となるであろう。

3. 序論:

デンドライト凝固は、平衡から大きく外れた条件下で頻繁に発生する。このような状況下では、溶質リッチな液体領域がデンドライトアームの間に捕捉され、最終的に凝固して溶質リッチな固体領域となる。これは、材料がその後圧延や他の機械的加工方法によって処理される際に、「帯状(banded)」微細構造の発生につながる。また、凝固中の固液共存領域はマッシーゾーンと呼ばれ、その構造は最終的な機械的特性に大きく影響する。

4. 研究の概要:

研究トピックの背景:

鋳造アルミニウム合金の機械的特性は、凝固中に形成されるデンドライト微細構造に大きく依存する。特に、デンドライトアーム間隔(DAS)と結晶粒径は、引張強度、硬さ、疲労寿命を決定する重要なパラメータである。

先行研究の状況:

ALPROPのような半経験的モデルが、DASや化学組成から機械的特性を予測するために開発されてきた。また、BernsztejnやMandalらによって、引張強度とSDASやシリコン粒子サイズとの相関関係が提案されている。結晶粒径が特性に与える影響は、ホール・ペッチの関係式によって説明されている。

研究の目的:

本研究の目的は、鋳造アルミニウム合金のデンドライト構造に影響を与える様々なパラメータ(DAS、結晶粒径など)をレビューし、それらが機械的特性とどのように関連しているかを明らかにすることである。さらに、MCASTと呼ばれる新しい物理的結晶粒微細化技術の効果を記述し、次世代軽量合金開発への応用可能性を探る。

研究の核心:

本研究は、デンドライト組織の制御が鋳造アルミニウム合金の性能向上に不可欠であることを論じている。具体的には、①ALPROPモデルを用いたDASと機械的特性の関係性の定量化、②自動車エンジンピストンの実部分析による局所的なSDASと特性のばらつきの解明、③化学添加物を用いない物理的結晶粒微細化プロセス(MCAST)の有効性の実証、という3つの柱で構成されている。

5. 研究方法

研究デザイン:

本研究は、既存のモデルや理論を概説するレビューと、2つの具体的なケーススタディ(自動車ピストンの分析、MCASTプロセスの評価)を組み合わせた構成となっている。

データ収集と分析方法:

ピストン研究では、5つの異なる部位から採取したサンプルのミクロ組織を画像解析装置を用いて観察し、二次デンドライトアーム間隔(SDAS)と構成相の体積分率を定量化した。MCAST研究では、従来法とMCAST処理を施したAl-10.2%Si合金を異なる温度で鋳造し、光学顕微鏡写真を用いて結晶粒径を比較評価した。

研究対象と範囲:

研究対象は、Al-SiおよびAl-Si-Mg系の鋳造アルミニウム合金である。研究範囲は、デンドライト凝固、マッシーゾーン形成、ミクロ偏析、SDASと機械的特性(UTS、硬さ)の関係、そして強力なせん断力を利用した物理的な結晶粒微細化に及ぶ。

6. 主要な結果:

主要な結果:

- デンドライトアーム間隔の減少は、引張強度、硬さ、疲労寿命の向上につながるが、降伏強度への影響は小さい。

- 自動車エンジンピストンにおいて、SDASは部位によって大きく異なり(トップ部で47µm、スカート部で24µm)、計算された引張強さ(トップ部で202MPa、スカート部で236MPa)と逆相関を示した。

- MCASTプロセス(強力なせん断処理)は、化学的な結晶粒微細化剤を使用せずに、従来の鋳造法と比較してAl-10.2%Si合金の結晶粒を著しく微細化し、等軸晶化させた。結晶粒径は600µm超から400µm未満に減少した。

- MCASTプロセスによる結晶粒微細化の効果は、低過熱鋳造単独で達成される微細化よりも顕著であった。

Figure Name List:

- Fig.1: (a) If the liquid is under-cooled, a protuberance on the solid-liquid interface may grow rapidly as a dendrite. (b) Scanning electron micrograph of dendrites in steel.

- Fig. 2: Formation of a mushy zone.

- Fig.3: Residual segregation index δ vs. dimensionless homogenisation parameter for low alloy steel (T. Z. Kattamis and M. C. Flemings, Transaction of the Metallurgical Society of AIME, 233,998,1965).

- Fig.4: Microstructure Analysis.

- Fig. 5: Regions of piston studied: 1-top position, 2- piston ring position, 3- top pin position, 4- down pin position, 5- skirt position

- Fig. 6: Secondary dendrite arm spacing.

- Fig. 7: Volume fraction of eutectic and α-aluminium dendrite phase.

- Fig. 8: Optical micrographs of specimen (a), (c) conventional and (b), (d) sheared, pouring temperature (a), (b) 590°C and (c), (d) 650 °C.

- Fig. 9: Variation of the grain size as a function of casting temperature for Al-10.2%Si alloy cast (with sheared and non-sheared).

7. 結論:

本稿では、デンドライト構造に影響を与える様々なパラメータと、デンドライトアーム間隔とアルミニウム合金の引張強度、疲労強度、硬さなどの機械的特性との関係をレビューした。これにより、最終的な鋳放し製品の特性を制御するための知見が得られる。合金の二次デンドライトアーム間隔は、凝固中の冷却速度の増加とともに減少する。二次デンドライトアーム間隔が減少すると、硬さ、引張強度、伸び、衝撃エネルギーが増加する。より微細な結晶粒構造は、Al-10.2%Si合金においてMCASTプロセスを用いて得られた。また、金属間化合物の微細化とその均一な分布といった付加的な利点も提供する。

8. 参考文献:

- Gurevich S., Amoorezaei M., Provatas N., Phys Rev E 2010, 82, p.160-166.

- Amoorezaei M., Gurevich S., Provatas N., Acta Mater 2010, 58, p.6115-6124.

- Haxhimali T., Karma A., Gonzales F., Rappaz M., Nat Mater 2006, 5, p.660-664.

- Amoorezaei M., Gurevich S., Provatas N., Acta Materialia 2012, 60, p.657-663.

- Martin E. Glicksman, Mechanism of Dendritic Branching, Metallurgical and Materials Transaction A, volume 43A, February 2012, p.391-404.

- S. P. Marsh, M. E. Glicksman, Metallurgical and Materials Transactions A, Volume 27 Issue 3, March 1996, p. 557-567.

- Masakazu Ikeda, Heat Flow and Dendritic Growth, January 1971, p.12-13.

- Aluminum Properties, a Model for Calculating Mechanical Properties in AlSiMgFe-Foundry Alloys. STIG BRUSETHAUG et al, Hydro Aluminum, R&D Materials Technology, Material Science and Technology. Vol. 18(1) 2000, p.3-7.

- Mechanical Resistance as a Function of Local Properties, George Chirita, Delfim Soares, The Annals of University Dunarea De Jos of Galati Fascicle viii, 2007 (xiii), ISSN 1221-4590 Tribology.

- Goulart, P.R., Spinelli, J.E., Osorio, W.R., Garcia, A., 2006, Mechanical Properties as a Function of Microstructure and Solidification Thermal Variables of Al-Si Castings, Materials Science and Engineering A 421, p. 245-253.

- Haque, M. M., Maleque, M. A., 1998, Effect of Process Variables on Structure and Properties of Aluminum-Silicon Alloy, Journal of Materials Processing Technology 77, p.122-128.

- Haque, M. M., Sharif, A., 2001, Study on Wear Properties of Aluminum-Silicon Piston Alloy, Journal of Materials Processing Technology 118, p. 69-73.

- Han, S.W., Kumai, S., Sato, A., 2002, Effects of Solidification Structure on Short Fatigue Crack Growth in Al-7%Si-0.4%Mg Alloy Casting, Materials Science and Engineering A332, p. 56-63.

- Shabestari, S.G., Moemeni, H., 2004, Effect of Copper and Solidification Conditions on the Microstructure and Mechanical Properties of Al-Si-Mg Alloys, Journal of Materials ProcessingTechnology, 153-154, p.193-198.

- Wang, Q.G., 2003, Microstructural Effect on the Tensile and Fracture Behaviour of Aluminium Casting Alloy A 356/357, Metallurgical and Materials Transaction, Vol. 34 A, December, p. 2887-2899.

- Bernsztejn, L., Zajmowskij, W.A., 1973 Struktura i własnos cimechanicznemetali (Structure and Mechanical Properties of Metals), Wyd. Naukowo-Techniczne, Warsaw.

- Mandal, P., Saha, A., Chakraborty, M., 1991, Size of Primary Silicon Particles and Mechanical Properties of As-cast High Silicon Al Alloys, AFS Trans. p.99, 33.

- Takahashi, T., Sugimura, Y., Sasaki, K., 2004, Thermal Plastic-Elastic Analysis in Consideration of Metallurgical Microstructure, Journal of Manufacturing Science and Engineering, Vol.126, p. 25-32.

- Radjai A., Miwa K., Metal Mat Trans 2000, A31, 755-762.

- Fan, Z., Bevis, M.J., Ji, S., PCT Patent, WO 01/21343 A1, 1999.

- Fan Z., Wang Y., Xia M., Arumuganathar S., Acta Mater 2009, 57, 4891-4901.

- Fan Z., Wang Y., Zhang Z.F., Xia M., Li H.T., Xu J., Gránásy L., Scamans Inter GM. J Cast Met Res 2009, 22(1-4), p.318-322.

- Das A., Liu G., Fan Z., Mater Sci Eng. 2006, A419, p.349-356.

- Das A., Ji S., Fan Z., In: Tsutsui Y., Kiuchi M., Ichikawa K., Editors, Proceedings of the 7thS2P, Advanced Semi-solid Processing of Alloys and Composites, 2002, Tsukuba, Japan.

- H.R. Kotadia, N. Hari Babu, H. Zhang, Z. Fan, Microstructural Refinement of Al-10.2%Si Alloy by Intensive Shearing, Materials Letter, (2010), p. 1-3.

専門家Q&A:トップエンジニアからの質問に答える

Q1: なぜ結晶粒径だけでなく、二次デンドライトアーム間隔(SDAS)に特に注目するのですか?

A1: SDASは、凝固時の局所的な冷却速度を直接的に反映する非常に敏感な指標だからです。論文が示すように、SDASはミクロ偏析の波長と関連しており、その間隔が狭いほど、溶質元素が均一に分布しやすくなります。これにより、引張強度や硬さ、疲労寿命といった機械的特性が向上します。結晶粒径も重要ですが、SDASはより局所的な熱履歴と特性を評価する上で優れたパラメータとなります。

Q2: ALPROPモデルでは、Ludvigの応力-ひずみ則の指数「n」として0.5を使用していますが、この値の意義は何ですか?

A2: 論文によれば、指数「n」の値0.5は、アルミニウム合金における典型的な値として規定されています。この値は、材料のひずみ硬化挙動をモデル化するために使用されます。n=0.5という値は、ひずみが増加するにつれて材料がどのように強化されるかを示すものであり、このモデルがアルミニウム鋳造合金の引張挙動を現実的に予測するための基礎となっています。

Q3: MCASTプロセスは、化学添加物なしでどのように物理的に結晶粒を微細化するのですか?

A3: MCASTプロセスは、溶湯に強力なせん断力と乱流を発生させます。この強力な流動により、凝固初期に形成される結晶核が破壊・分散され、多数の新たな核生成サイトが生まれます。また、デンドライトの成長も抑制され、球状に近い微細な結晶粒が形成されます。これは、化学元素を添加して核生成を促すのではなく、機械的な力で核の数を増やし、成長を制御する物理的なアプローチです。

Q4: 論文では、デンドライトアーム間隔が減少しても降伏強度にはあまり影響がないと述べられていますが、それはなぜですか?

A4: 論文の要旨でそのように述べられています。一般的に、降伏強度は結晶格子内での転位の初期移動のしやすさに関連しています。一方、引張強度や硬さは、塑性変形が進行した後のひずみ硬化や破壊への抵抗に関連します。デンドライトアーム間隔の減少は、ミクロ偏析を低減し、デンドライト間の共晶相などを微細化することで、亀裂の発生や伝播を抑制し、ひずみ硬化を促進するため、引張強度や疲労寿命に大きく影響します。しかし、初期の降伏挙動への影響は比較的小さいと考えられます。

Q5: 鋳造における「マッシーゾーン(mushy zone)」の現実的な重要性は何ですか?

A5: マッシーゾーンは固相と液相が共存する領域であり、その幅と構造が鋳造品質を大きく左右します。マッシーゾーンが広いと、デンドライトネットワークが複雑に絡み合い、最終凝固部への溶湯の供給が妨げられ、ミクロポロシティ(微小な鋳巣)などの欠陥が発生しやすくなります。論文で述べられているように、冷却速度を上げて温度勾配を急峻にすることでマッシーゾーンを狭くすることができ、健全な鋳造品を得る上で非常に重要です。

結論:高品質と高生産性への道を切り拓く

本研究は、鋳造アルミニウム合金の性能を左右する根本的な課題、すなわちデンドライト組織の不均一性に光を当てました。その主要なブレークスルーは、二次デンドライトアーム間隔(SDAS)と結晶粒径を精密に制御することが、引張強度や疲労寿命といった重要な機械的特性を飛躍的に向上させる鍵であることを明確に示した点にあります。特に、冷却速度の最適化やMCASTのような先進技術によるデンドライト組織制御は、研究開発および製造現場に、より高性能な部品を安定して生産するための具体的な道筋を提供します。

CASTMANでは、こうした最新の業界研究を応用し、お客様の生産性と品質の向上を支援することに尽力しています。本稿で議論された課題がお客様の事業目標と一致する場合、ぜひ当社のエンジニアリングチームにご連絡ください。これらの原理がお客様の部品にどのように実装できるか、共に探求してまいります。

著作権情報

このコンテンツは、Nisheeth Kr. Prasad氏らによる論文「Parameters Influencing Dendritic Structure to Improve the Properties of As-Cast Aluminium Alloys」に基づいた要約および分析です。

出典: Indian Foundry Journal, Vol 60, No. 10, October 2014, pp. 23-28.

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.