本入門書の内容は、[Fabrication and Investigation of Copper Rotor Bar on 0.5HP Induction Motor-A Performance and Economical Study]というタイトルで[Australian Journal of Basic and Applied Sciences]に掲載された論文に基づいています。

1. 概要:

- タイトル: Fabrication and Investigation of Copper Rotor Bar on 0.5HP Induction Motor-A Performance and Economical Study

- 著者: I. Daut, N. Gomesh, Y. Yanawati, S. Nor Shafiqin, M. Irwanto, Y.M. Irwan, K. Anayet

- 発行年: 2011年

- 発行学術誌/学会: Australian Journal of Basic and Applied Sciences

- キーワード: Induction motor, Copper Rotor Bars, Efficiency, Losses, Energy Saving

2. 抄録:

本論文では、0.5HP誘導電動機用の銅製回転子バーの製作と、既存のアルミニウム製回転子バーとの比較について扱います。実験を通して、効率の向上と損失の低減能力の観点から回転子を比較し、経済的な側面を分析し説明します。調査の結果、銅製回転子バーはアルミニウム製回転子バーと比較して損失が±5ワット減少し、効率が1%向上することが示されました。銅製回転子は、モーター1台あたり年間40.32kWhの年間エネルギー節約量(AES)を持ち、銅製回転子モーター1台あたりの総節約コスト(TSC)はRM13.54です。最後に、銅製回転子バーに交換された誘導電動機10万台を仮定した概算では、約RM130万の節約になることが示されています。

3. 序論:

誘導電動機は、世界中の産業界で主力として使用されてきました。電動機は、経済のあらゆる分野で広範に使用されており、工業、商業、住宅、農業の各分野全体にわたって幅広い業務を実行しています。モーターシステムは最大の産業負荷であり、平均して全電力消費量の70%以上を占めています。電動機システムのエネルギー消費は、重要な経済的および環境的問題です。マレーシアでは、産業部門が総電力消費量の約51.9%を占める最大の電力消費主体です(Hassan, M.Y., 2000)。

R.saidur(Saidur, R., 2009)の調査では、2006年の工業生産プロセスで使用された最終エネルギー消費量を特定することに最大限の重点が置かれました。分析されたデータに基づいて、電動機が産業界で生成された総電力の47%を占める最も多くのエネルギーを使用したことがわかりました。電動機は産業エネルギーの大部分を使用するため、産業部門の財政的コストを削減できるエネルギー効率の高いモーターの使用(Saidur, R., 2009)や、従来の回転子を置き換える銅製回転子バーの使用など、エネルギー使用量を削減するためのいくつかの対策を講じることができます。回転子の故障を含む原因と影響は、BonnettとSoukup(Bonnett, A.H. and G.C. Soukup, 1988)によって議論され、回転子の故障を回避するための実際的なメンテナンスソリューションが提示されました。一方、Craggs(Craggs, J.L., 1976)とHarland(Hartung, E.C., 1994)は、大型誘導電動機の場合を含め、アルミニウムの検討の必要性を主張しました。その結果、アルミニウム製回転子バーは、これらの各ケースでバーの温度上昇が高いため、高スリップモーターや極めて高い慣性負荷を加速する必要のあるモーターには適していないことがわかりました。一般に、アルミニウム合金の設計温度制限は、焼き入れおよび焼き戻しされた材料を比較した場合、銅合金よりも低くなっています。焼き入れされた銅合金は通常、IEEE電力工学協会のIEEE電気機械委員会の焼き入れされた95 WM 064-6 ECのほぼ2倍の範囲で降伏します。論文ではアルミニウムを推奨し承認しましたが、焼き入れされたアルミニウムは焼きなましされた銅の2倍の範囲で降伏します。

Lomax(Lomax, I.D., 1991)は、誘導電動機のかご形回転子の疲労寿命を検討しました。Lomaxは、過度のアンバランス振動中の高温下では、銅バー(アルミニウムと同様に)でクリープ破壊が発生すると指摘しています。彼はまた、特にT型回転子バーの場合、長期間にわたる過度の慣性負荷の加速による故障モードについても説明しています。Lomaxは、始動中にバーで過度の熱が発生し、その後の冷却と結果として生じる張力により、ウェブの上部から始まる亀裂の伝播について説明しています。亀裂は、始動が繰り返されるたびにバルブに向かって伝播します。ウェブの根元で分離が発生し、遠心力によりウェブがエアギャップに放出され、壊滅的な故障につながる可能性があります。

負のシーケンスの不平衡は、振動故障の問題を悪化させる可能性があります(Brandolino, J. and R.D. Findlay, 1994)。5%の小さな電圧不平衡でも、非常に大きな電流不平衡(最大50%)が発生し、回転子バーで過度の発熱と、同期周波数のほぼ2倍の振動が発生する可能性があります。

4. 研究の概要:

研究テーマの背景:

産業界で広く使用されている誘導電動機のエネルギー効率の向上は、重要な課題です。従来のアルミニウム製回転子バーは、特定の条件下では性能上の限界があり、エネルギー損失の原因となることもあります。銅製回転子バーは、アルミニウムと比較して高い電気伝導率を持つため、電動機の効率を向上させ、損失を低減できると期待されます。

既存研究の状況:

既存の研究では、誘導電動機の回転子材料が性能に与える影響に関する研究が進められてきました。BonnettとSoukup(1988)は、かご形誘導電動機の回転子故障の分析を実施し、Craggs(1976)とHarland(1994)は、大型誘導電動機におけるアルミニウム製回転子構造の検討事項を提示しました。Lomax(1991)は、誘導電動機のかご形回転子の疲労寿命を評価しました。DymondとFindlay(1995)は、誘導電動機の回転子バー材料の選択に関する解説を発表しました。Saidur(2009)の研究では、マレーシアの産業部門におけるエネルギー消費分析を通じて、電動機のエネルギー効率向上の重要性が強調されました。

研究の目的:

本研究の主な目的は、0.5HP誘導電動機に銅製回転子バーを製作し、これを既存のアルミニウム製回転子バーと比較して、効率の向上、損失の低減効果を実証的に分析し、経済性を評価することです。

コアスタディ:

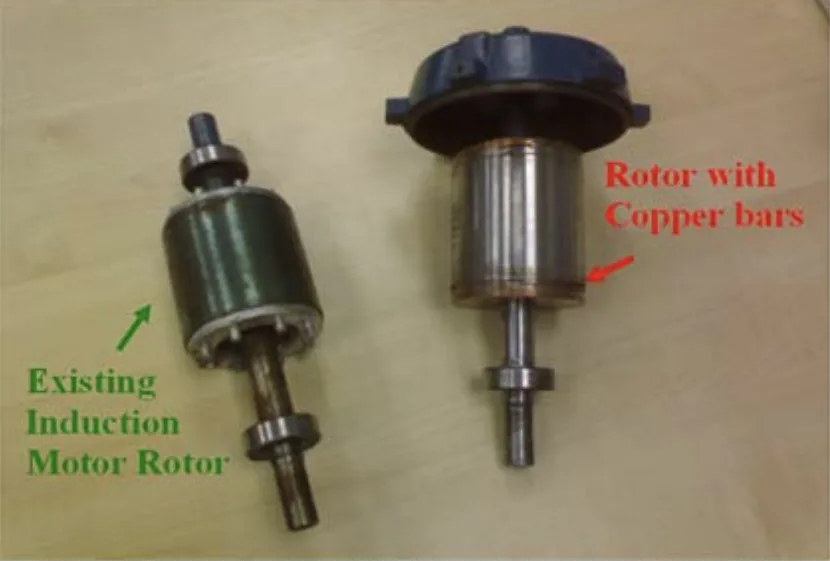

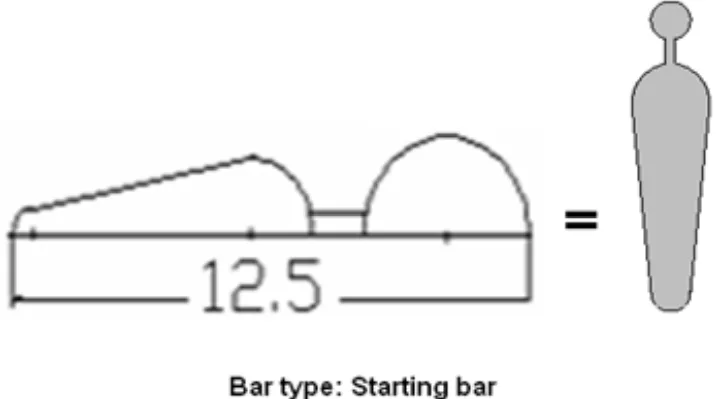

本研究では、0.5HP AC誘導電動機の回転子設計をAUTOCADソフトウェアを使用して行いました。既存のアルミニウム製回転子の正確な直径を測定し、新しい銅製回転子が固定子フレームに適合するように設計しました。回転子スロットの材料のみを従来のアルミニウムから銅に変更しました(図1参照)。

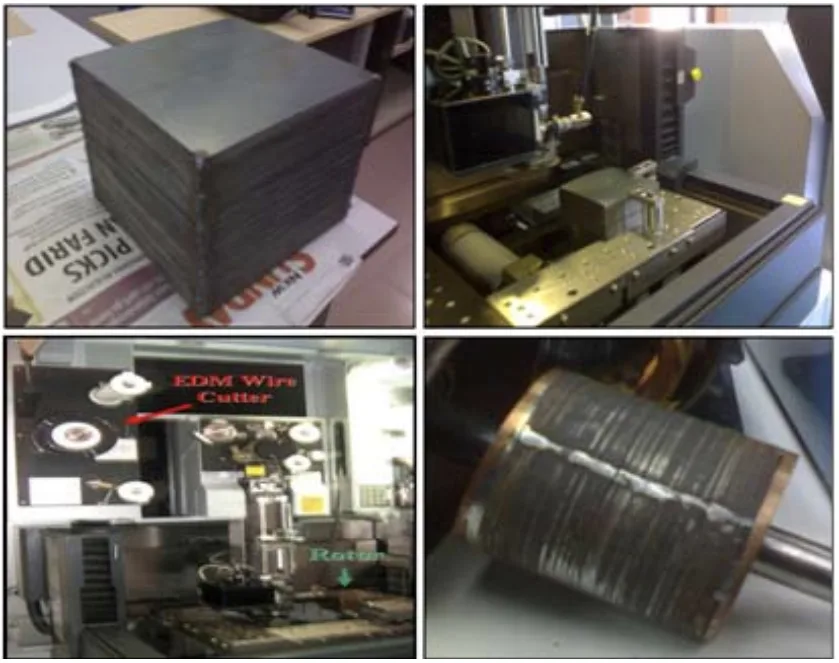

合計192枚の積層鋼板を積み重ね、両端と中央を溶接して回転子コアを製作しました(図2(a)参照)。プレスステーションを使用して、3〜4トンの力で銅粉末を回転子スロットに圧縮しました。油圧プレスを備えたプレスステーションは、最大10トンの力を加えることができます。溶融は、銅を硬化させて回転子スロットを形成するプロセスです。電気炉を使用して、銅を数時間連続して焼きました。最初の2時間は温度を200℃に設定し、次の5時間は900℃で焼きました。最後に、2時間かけて冷却しました。このプロセスは非常に高温を扱うため危険であり、コストがかかり、銅の加熱による健康上の問題を引き起こす可能性があります。銅製回転子バーを使用するため、溶融銅を注ぐ前に、2つの銅製エンドリングを切り出し、銅製回転子と接合しました。電気炉にアルゴンガスを供給する前に、圧力計と流量計をアルゴンガスタンクに取り付けました。パージプロセス中にアルゴンガスが漏れないように、石鹸水を入れた水をチューブと接合部に噴霧しました。最終的なプロセスは、図2に示すEDMワイヤーカットマシンを使用することでした。

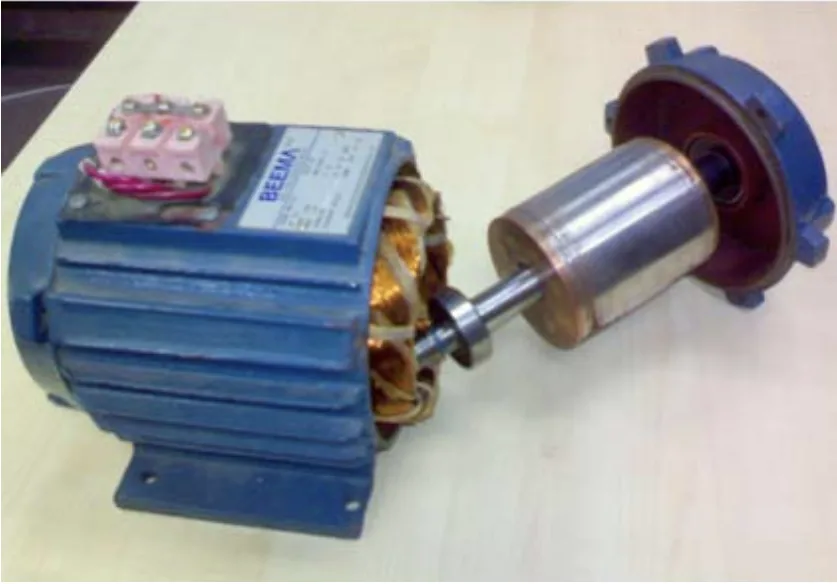

この機械は、AUTOCAD図面をEDM制御パネルに挿入してセットアップする必要があります。回転子図面を初期化した後、オペレーターがワイヤーが割り当てられたルートに基づいて切断されるルートを指定します。これらの手順が完了すると、図3に示すように、回転子をフライス盤で加工して滑らかな表面にします。次に、回転子を既存のモーターシャフトに挿入します。図4に基づいて、この回転子を固定子に組み立て、無負荷試験、直流抵抗試験、拘束回転子試験などの実験室試験を実施して、0.5HPの定格電流(1.07A)でのモーターの効率と損失を取得しました。

5. 研究方法

研究デザイン:

本研究では、実験的研究デザインを採用し、銅製回転子バーを備えた誘導電動機の性能を、既存のアルミニウム製回転子バーを備えた電動機の性能と比較分析しました。同じ固定子スロットおよび巻線構成を使用して、2種類の回転子を備えた電動機の特性を測定し比較しました。

データ収集と分析方法:

誘導電動機の実験的評価は、無負荷試験、拘束回転子試験、直流抵抗試験を通じて行われました。これらの試験を通じて、電動機の損失(固定子銅損、回転子銅損、鉄損、機械損、漂遊負荷損)を分離し、効率を計算しました。表1は、銅製回転子バーを備えた0.5HP誘導電動機の損失分離の結果を示しています。表2は、既存のアルミニウム製回転子と製作された銅製回転子のエネルギー消費量と損失の比較結果を示しています。モーター効率は、次の式(1)を使用して計算されました。

η = (1 - 総損失 / 入力電力) × 100% (1)

経済性分析のために、年間エネルギー節約量(AES)と総節約コスト(TSC)を計算しました。AESは式(2)を使用して推定され、TSCは式(3)を使用して計算されました。

AES = hp × L × 0.746 × hr × (100/Estd - 100/Ecr) (2)

TSC = (AES × 12 × 月額需要料金) + (kWh節約量 × 電力料金) (3)

研究テーマと範囲:

本研究は、0.5HP単相AC誘導電動機に限定されます。銅製回転子バーの製作方法、電動機の電気的性能の変化(効率と損失)、およびエネルギー節約効果と経済性を主な研究範囲として設定しました。

6. 主な結果:

主な結果:

表1は、銅製回転子バーを備えた0.5HP誘導電動機の損失分離の結果を示しています。総損失は98.41Wでした。

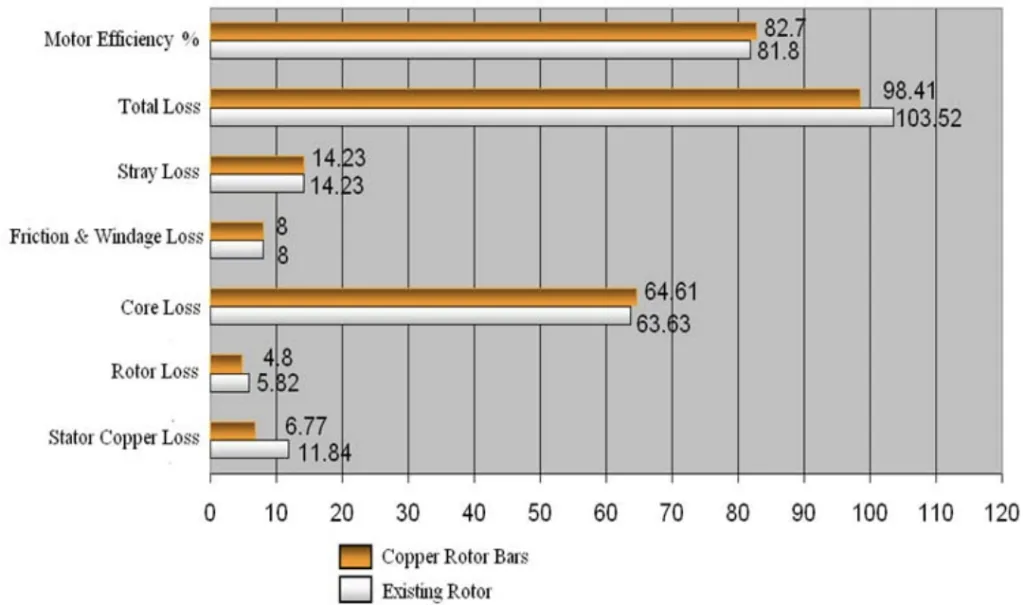

表2は、既存のアルミニウム製回転子と銅製回転子の損失比較の結果を示しています。銅製回転子を使用した場合、固定子銅損は11.84Wから6.77Wに減少し、回転子銅損は5.82Wから4.8Wに減少しました。一方、鉄損は63.63Wから64.61Wにわずかに増加しました。総損失は103.52Wから98.41Wに5.11W減少し、効率は81.8%から82.7%に約1%向上しました。

図5は、銅製回転子と既存の回転子の性能を棒グラフで比較したものです。鉄損はわずかに増加しましたが、モーターの総効率は向上し、総損失はモーターあたり5.11W減少したことを示しています。これは、銅製回転子バーが回転子銅損を減らし、誘導電動機の効率を高めることができることを示唆しています。

経済性分析の結果、銅製回転子を使用した誘導電動機は年間約40.32kWhのエネルギーを節約でき、これはモーターあたり年間RM13.54のコスト削減効果をもたらします。10万台の電動機が銅製回転子バーを使用するように交換されたと仮定すると、年間約RM130万のコストを節約できます。これは、小型馬力モーターでも銅製回転子バーの適用がエネルギー効率の向上とコスト削減に大きく貢献できることを示しています。

図リスト:

- Fig. 1: Dimension of Half Rotor Slot.

- Fig. 2: Copper Rotor Fabrication Procedures.

- Fig. 3: Copper Rotor of Induction Motor after Milling Process.

- Fig. 4: Copper Rotor assemble into the Induction Motor Stator.

- Fig. 5: Copper Rotor and Existing Rotor Performance.

7. 結論:

本研究を通して、銅製回転子バーを備えた0.5HP誘導電動機を製作し、その性能を評価しました。実験の結果、銅製回転子バーは損失を低減し、年間約40.32kWhのエネルギーを節約することが示されました。既存の回転子を銅製回転子バーに交換することにより、モーターあたり年間RM13.54のコストを削減できます。10万台の電動機が交換されたと仮定すると、年間約RM130万という相当な金額を節約できます。これは、小型馬力モーターにおいても銅製回転子バーの適用がエネルギー効率の向上とコスト削減に大きく貢献できることを示しています。

8. 参考文献:

- Bonnett, A.H. and G.C. Soukup, 1988. “Analysis of Rotor Failures in Squirrel-Cage Induction Motors”, IEEE Trans. IA-24, Nov. /Dec., 1988: 1124-1130.

- Brandolino, J. and R.D. Findlay, 1994. “Practical Measurement of Symmetrical Component Currents in Induction Motors," Canadian Conference on Electrical and Computer Engineering, Halifax, NS, Canada, Sept. 25-28, 4pages.

- Craggs, J.L., 1976. “Fabricated Aluminum Cage Construction in Large Induction Motors,” IEEE Trans. IA-12, MaylJune, pp: 261-267.

- Dymond, J.H. and R.D. Findlay, 1995. “Some Commentary on the Choice of Rotor bar Material for Induction Motors", Ontario, Canada, IEE Transactions on Energy Conversion, 10(3).

- Hartung, E.C., 1994. “Fabricated Aluminum Rotor Construction for Induction Motors,” IEEE Conf. Pub. 0-7 803 -2028-x-June.

- Hassan, M.Y., M.S. Majid, and Abdul Rahman, Hasimah, 2000. Application Of Energy Efficient Motor In Malaysian Industries. TENCON 2000. Proceedings, 2: 97-102.

- Lomax, I.D., 1991. “Assessment of Induction Motor Cage Fatigue Life," 5th International Conference on ElectricalMachins and Drives, 11-13 Sept., 1991, London, UK, IEE Pub., 341: 281-284.

- Saidur, R., N.A. Rahim, H.H. Masjuki, S. Mekhilef, H.W. Ping, M.F. Jamaluddin, 2009. “End-use energy analysis in the Malaysian industrial sector", Energy 34 (2009) 153–158, University of Malaya, Kuala Lumpur, Malaysia.

9. 著作権:

- 本資料は、「I. Daut, N. Gomesh, Y. Yanawati, S. Nor Shafiqin, M. Irwanto, Y.M. Irwan, K. Anayet」による論文です。「Fabrication and Investigation of Copper Rotor Bar on 0.5HP Induction Motor-A Performance and Economical Study」に基づいています。

- 論文の出典: DOI URL

本資料は上記の論文を要約したものであり、商業目的での無断使用を禁じます。

Copyright © 2025 CASTMAN. All rights reserved.