この紹介資料は、['Session - 4 : Paper - 1'] に掲載された「銅モーターローターの開発 - 製造上の考慮事項とモーターテスト結果」という論文に基づいています。

1. 概要:

- タイトル: 銅モーターローターの開発 - 製造上の考慮事項とモーターテスト結果 (DEVELOPMENT OF THE COPPER MOTOR ROTOR - MANUFACTURING CONSIDERATIONS AND MOTOR TEST RESULTS)

- 著者: Dr. D T Peters, Dr. J G Cowie, Dr. E F Brush, Jr., DJ Van Son, S P Midson, Prof. J L Kirtley, Jr.

- 発行年: 提供されたテキストには明記されていません。

- 発行ジャーナル/学会: 提供されたテキストには明記されていません。

- キーワード: 銅モーターローター、ダイカスト、金型寿命、モーター効率、熱疲労、スロット設計、気孔制御 (Copper motor rotor, die casting, die life, motor efficiency, thermal fatigue, slot design, porosity control).

2. 要約:

提供されたテキストには、明確な要約は含まれていません。しかし、序論と他のセクションで研究内容が要約されているため、これを要約の基礎として使用できます。

本論文は、銅の高い融点による金型寿命の短さという主要な課題に対処しながら、ダイカスト銅モーターローターの開発について要約しています。研究は、金型材料の選択、金型加熱および絶縁設計、ダイカストプロセス最適化、モーター性能試験、ローターバー設計を網羅しています。研究結果は、高温(600〜650℃)で動作するニッケル基合金が金型寿命の延長に有望であることを示しています。ダイカスト銅ローターを搭載したモーターは、アルミニウムローターと比較して、大幅な効率向上(1.2パーセントポイント以上)と損失低減(平均14%)を示しました。Flow 3Dシミュレーションを使用したショットプロファイル最適化により、気孔制御が達成されました。スキン効果を利用したローターバー設計も、モーター性能をさらに向上させるために検討されました。

3. 研究概要:

研究テーマの背景:

- 銅の導電率はアルミニウムよりも約60%高いため、モーターローターのI2R損失を大幅に削減できる可能性があります。

- アルミニウムは、複雑なケージ型回転子(squirrel cage)を圧力ダイカストで容易に製造できるため、材料として選択されてきました。

- 銅ローターは、製造方法が遅くコストがかかるため、大型モーターや特殊用途に限定されていました。

- 銅のダイカストは、費用対効果の高い生産に必要ですが、銅の高い融点による金型寿命の短さが大きな障害となっていました。

以前の研究状況:

- メーカーによるモーターモデリングでは、銅ローターを使用すると全体的な損失が15〜20%削減される可能性が示されていました。

- 以前の研究([1]、[2])は、金型材料の選択と金型寿命を最大化するための最適条件に焦点を当てていました。

- 気孔を最小限に抑えるためのショットプロファイルモデリングに関するいくつかの研究がありました。

- 銅ローターで製造されたモーターに関する既存のデータが利用可能でした。

研究目的:

- 銅ローターの製造可能性、特に圧力ダイカストにおける金型寿命の短さの問題に対処すること。

- ダイカスト銅ローターを組み込んだモーターの性能を評価すること。

- 銅を効果的に利用し、損失を最小限に抑えるためにローターバー設計を最適化すること。

主要な研究:

- 高温金型材料の調査と実用的な金型加熱および絶縁システムの開発。

- モーターメーカーによる評価のための銅ローターのダイカスト。

- 銅ローターを使用したモーターの動力計試験とアルミニウムローターの性能との比較。

- スロット設計をガイドするためのローターバーの周波数応答モデリング。

- 気孔発生の原因調査と除去方法の開発。

4. 研究方法

研究デザイン:

- 多段階アプローチ:金型材料研究、ダイカストプロセス開発、モーター性能試験、ローター設計最適化。

- 実験的:ローターダイの単一ゲートをシミュレートするテストダイを使用した金型材料試験。

- 比較:銅およびアルミニウムローターを比較するモーター性能試験。

- モデリング:ダイ温度プロファイルの3D熱モデリング、ローターバーの周波数応答モデリング、ショットプロファイル最適化のための計算流体力学(Flow 3D)。

データ収集と分析方法:

- 金型材料試験: 熱検査と亀裂の目視検査、鋳造品の化学分析。

- モーター性能試験: IEEE規格112、試験方法BおよびIEC 34-2試験方法による動力計試験。損失(鉄心、固定子抵抗、回転子抵抗、風損および摩擦、漂遊負荷)、効率、温度上昇、全負荷速度、力率の測定。

- 気孔分析: エンドリングの切断と目視検査、Flow 3Dシミュレーション。

研究テーマと範囲:

- 金型材料:H-13工具鋼、モリブデン合金TZM、タングステン合金Anviloy、INCONEL合金617、718、754、601、および625。

- モーターサイズ:15 Hp(11.2 kW)、25 Hp(18.5 kW)、4 Hp(3 kW)、および5 Hp(3.7 kW)。

- プロセス変数:金型温度、ショット速度プロファイル、射出圧力、冷却方法(水冷vs.空冷)。

- ローター設計:スロット形状、スキン効果の利用。

5. 主要な結果:

主要な結果:

- 600〜650℃で動作するINCONEL合金617および625は、銅ローターダイカスト用の金型材料として有望であることが示されました。

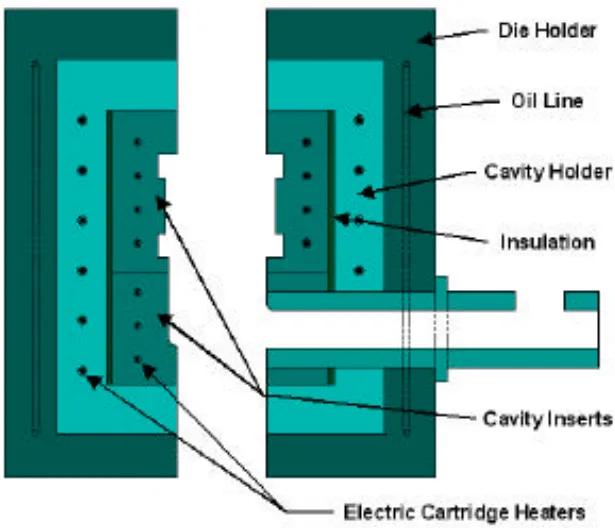

- 実用的な金型加熱および絶縁設計が開発されました(Fig. 1)。

- ダイカスト銅ローターは、高い導電率(平均98%IACS以上)を示しました。

- 銅ローターを搭載したモーターは、アルミニウムローターと比較して、大幅に向上した効率(1.2パーセントポイント以上)と低減された損失(平均14%)を示しました(Table I, Table II, Table V)。

- ローター抵抗損失は、15 Hpモーターで40%削減されました(Table I)。

- 漂遊負荷損失は、鋳造の一貫性が向上したため、削減されました。

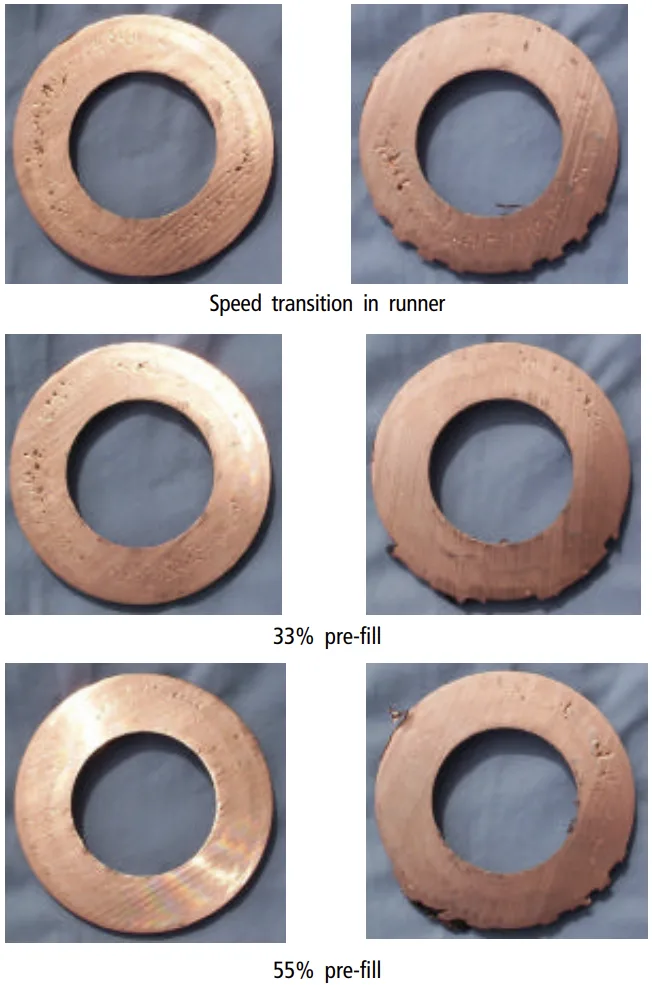

- ダイキャビティの遅い事前充填(40〜55%)は、大きな気孔形成を回避するための戦略であることがわかりました(Fig. 7)。

- スキン効果を利用したローターバー設計は、モーターの動作を調整するために使用できます(Fig. 12, Fig. 15)。

Fig. 2 - Cross-section of rotor for three-phase motor showing copper filling the conductor bar slots.

Fig. 3 - Photographs of sectioned end rings from copper rotors typical of baseline die casting conditions.

Fig. 4 - Model of squirrel cage with gates and runner. Symmetry of the part allows simulation of the fill to be done on half of the model thereby saving computer run time.

Fig. 5 - Simulation of the gate end ring fill for the baseline shot profile used for production of copper rotors early in the program.

Fig. 6 - Photograph of copper rotor turned on the OD to expose the conductor bars. Trapped air bubbles are not seen in the bars but are clearly visible in the end ring.

Fig. 7 - Photographs of sectioned end rings with increasing pre-fill. Ejector end rings on left; gate end rings on right.

図表リスト:

- Fig. 1 - 金型材料試験における電気抵抗ヒーターと断熱材の配置の概略図。

- Fig. 2 - 導体バースロットを埋める銅を示す三相モーター用ローターの断面。

- Fig. 3 - ベースラインダイカスト条件の銅ローターから切断されたエンドリングの写真。

- Fig. 4 - ゲートとランナーを備えたケージ型回転子のモデル。部品の対称性により、モデルの半分で充填シミュレーションを実行できるため、コンピューターの実行時間が短縮されます。

- Fig. 5 - プログラムの初期に銅ローターの製造に使用されたベースラインショットプロファイルのゲートエンドリング充填シミュレーション。

- Fig. 6 - 導体バーを露出させるためにODで回転させた銅ローターの写真。閉じ込められた気泡はバーには見られませんが、エンドリングにはっきりと見えます。

- Fig. 7 - 事前充填が増加した切断されたエンドリングの写真。左側のエジェクターエンドリング。右側のゲートエンドリング。

- Fig. 8 - 単純な誘導電動機モデル。

- Fig. 9 - ローター抵抗の影響を受けるトルク速度曲線。

- Fig. 10 - アルミニウムバー。

- Fig. 11 - 銅ローターバー。

- Fig. 12 - ローターバーインピーダンス。

- Fig. 13 - 銅vs.アルミニウム。

- Fig. 14 - 銅ローターバー。

- Fig. 15 - 2つの銅ローターバーインピーダンスの比較。

6. 結論:

主要な結果の要約:

- この研究は、金型寿命の改善とモーター性能の向上により、銅モーターローターをダイカストすることが可能であることを実証しました。

- 高温で動作するニッケル基合金は、有望な金型材料です。

- 銅ローターを使用すると、大幅な効率向上と損失低減を達成できます。

- 最適化されたショットプロファイルにより、気孔を制御できます。

- ローターバー設計は、スキン効果を利用し、モーター特性を改善するように調整できます。

研究の限界:

- 金型材料試験は、長期間の生産実行ではありませんでした。

- 一部のモーター試験は、銅用に最適化されていない、アルミニウムローター用に設計された積層で実施されました。

- 経済性分析は予備的なものでした。

7. 今後のフォローアップ研究:

- フォローアップ研究の方向性

- 金型材料の性能を完全に検証するために、長期間の生産実行を実施します。

- 銅ローター用の積層スロット設計およびその他のモーターコンポーネントを最適化します。

- 完全な経済性分析を実施します。

- 気孔制御のための事前充填の限界をさらに調査します。

- さらなる探求分野

- ハインズ合金230などの他の候補金型材料を調査します。

- トルク特性を最適化し、漂遊負荷損失を最小限に抑えるために、追加のローターバー設計を開発およびテストします。

8. 参考文献:

- [1] Peters D T, Cowie J G, Brush E F Jr., and Midson S P: Advances in Pressure Die Casting of Electrical Grade Copper; Amer. Foundry Society Congress Paper No. 02-002, Kansas City, MO., 2002.

- [2] Peters D T, Cowie J G, Brush E F Jr., and Midson S P: Use of High Temperature Die Materials and Hot Dies for High Pressure Die Casting Pure Copper and Copper Alloys; Trans. of the North Amer. Die Casting Assoc. Congress, Rosemont, IL, 2002.

- [3] DOE/CS-0147 - U. S. Department of Energy; Classification and Evaluation of Electric Motors and Pumps; February, 1980.

- [4] Benedyk J C, Moracz D J and Wallace J F: Thermal Fatigue Behavior of Die Materials for Aluminum Die Castings; Trans. of SDCE, Paper No. 111, 1970.

- [5] Herman E A, Wallace J F and Machonis A A: Copper Alloy Pressure Die Casting, p 52 - Book; International Copper Research Assoc., Inc. 1975.

- [6] Doehler H H: Die Casting, pp 163-165 - Book; McGraw-Hill Book Co., Inc., New York, 1951.

- [7] Lie S and Di Pietro C: Copper Die-Cast Rotor Efficiency, Improvement and Economic Consideration; IEEE Trans. Energy Convers., vol 10, no. 3, pp 419-424, September 1995.

- [8] Poloujadoff M, Mipo J C and Nurdin M: Some Economical Comparisons Between Aluminum and Copper Squirrel Cages; IEEE Trans. Energy Convers., vol 10, no. 3, pp 415-418, September 1995.

- [9] Private communication with manufacturer.

- [10] Peters D T, Midson, S P, Walkington, W G, Brush, E F Jr. and Cowie J G: Porosity Control in Copper Rotor Die Castings; Trans. of the North Amer. Die Casting Assoc. Congress, Indianapolis, IN, 2003.

9. 著作権:

- この資料は、「Dr. D T Peters, Dr. J G Cowie, Dr. E F Brush, Jr., DJ Van Son, S P Midson, Prof. J L Kirtley, Jr.」による論文です。「銅モーターローターの開発 - 製造上の考慮事項とモーターテスト結果」に基づいています。

- 論文の出典:文書には記載されていません。

この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.