この技術概要は、[A.R. Jadhav, D.P. Hujare, P.P. Hujare]によって[Materials Today: Proceedings]に発表された学術論文「[Design and optimization of gating system, modification of cooling system position and flow simulation for cold chamber high pressure die casting machine]」(2021年)に基づいています。HPDC(ハイプレッシャーダイカスト)の専門家であるCASTMANが、Gemini、ChatGPT、GrokなどのLLM AIの支援を受けて分析・要約しました。

キーワード

- プライマリーキーワード: HPDC 金型寿命

- セカンダリーキーワード: 冷却システム最適化, 湯口方案設計, 応力解析, ANSYS, MAGMA, ADC12アルミニウム合金, ヒートチェック

エグゼクティブサマリー

- 課題: HPDC(ハイプレッシャーダイカスト)における金型の熱疲労と機械的応力は、金型寿命を著しく低下させ、ヒートチェックやクラックの主な原因となります。特に、冷却システムの位置が不適切な場合、応力集中を引き起こし、早期の金型破損につながります。

- 手法: 本研究では、ADC12アルミニウム合金製部品の製造を目的とし、H13工具鋼製の金型を設計しました。有限要素解析ソフトウェアANSYSを用いて冷却チャネルの位置が金型応力に与える影響を分析し、最適化を行いました。さらに、流動解析ソフトウェアMAGMAを用いて、湯口方案の充填シミュレーションを実施し、湯流れを改善しました。

- 重要なブレークスルー: 金型キャビティ表面から10mmの位置にあった冷却チャネルを30mmに移動させることで、金型に発生する最大応力を4098.7 MPaから1618.4 MPaへと劇的に低減させ、材料の許容応力範囲内に収めることに成功しました。これにより、金型寿命の大幅な向上が期待できます。

- 結論: 設計段階で冷却チャネルの位置を最適化することは、金型寿命を延ばす上で極めて重要です。また、流動解析を併用することで、ゲート速度や充填パターンを最適化し、高品質な鋳造製品の安定生産に貢献できます。

課題:なぜこの研究がHPDC専門家にとって重要なのか

ハイプレッシャーダイカスト(HPDC)業界において、金型の破損とその修理は、生産コストとダウンタイムに直結する深刻な問題です。特に、複雑形状の部品を大量生産する際には、金型は高温の溶湯による加熱と冷却水による急冷という過酷な熱サイクルに繰り返し晒されます。この熱疲労が、金型表面に「ヒートチェック」と呼ばれる微細な亀裂を発生させ、最終的には金型の破損に至ります(参考文献 [5])。

この問題の根源には、金型内部の「冷却システム」の設計が大きく関わっています。冷却チャネルの位置がキャビティに近すぎると、急激な温度勾配が生じて過大な熱応力が発生します。逆に、遠すぎると冷却効率が低下し、サイクルタイムの長期化や鋳造欠陥を招きます。これまで、この最適な位置を経験則に頼ることが多く、設計段階での定量的な評価が課題でした。本研究は、この長年の課題に対し、シミュレーション技術を用いて科学的なアプローチで解決策を提示するものであり、すべてのHPDC関係者にとって価値ある知見を提供します。

アプローチ:解析手法の詳細

本研究では、この課題を解決するために、体系的なシミュレーションアプローチを採用しました。

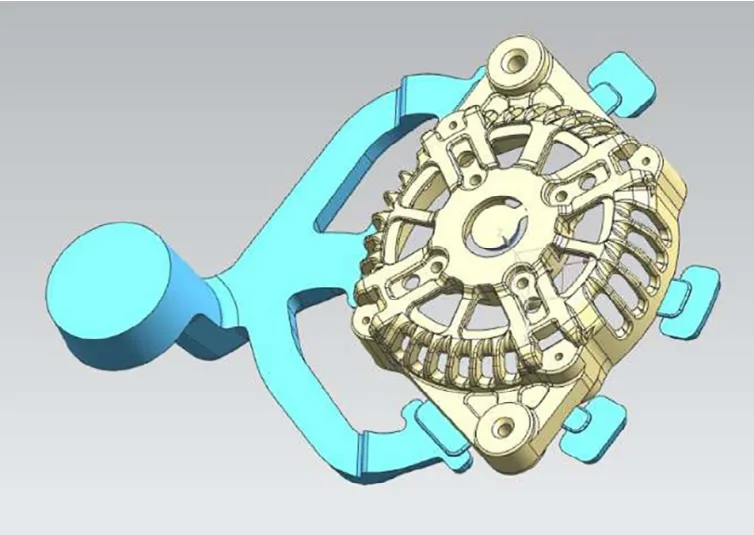

まず、対象部品である自動車用「DEブラケット」(ADC12アルミニウム合金製)を160トンのコールドチャンバー式HPDCマシンで製造するための金型(H13工具鋼製)を設計しました。

次に、有限要素解析ソフトウェアANSYS Workbench 14.5 を使用して、金型の定常状態における熱応力解析を実施しました。ここでは、冷却チャネルの位置をキャビティ表面から段階的に離していき、それぞれの位置で金型に発生するミーゼス応力を比較分析しました。これにより、応力を最小化し、金型寿命を最大化する最適な冷却チャネル位置を特定しました。

さらに、流動解析ソフトウェアMAGMA を用いて、湯口方案の充填シミュレーションを行いました。これにより、溶湯の充填パターン、ゲート速度、空気巻き込みなどを予測し、ダイカスト製品の品質を損なう可能性のある問題を特定しました。シミュレーション結果に基づき、ゲート厚や射出プランジャの切替位置などのパラメータを微調整し、湯流れを最適化しました。

ブレークスルー:主要な研究結果とデータ

本研究におけるシミュレーション解析から、金型の設計と鋳造プロセスの最適化に関するいくつかの重要な発見がありました。

- 発見1:初期設計における過大な応力 初期設計では、冷却チャネルはキャビティ表面から10mmの位置に設定されていました。ANSYSによる応力解析の結果、この設計では金型に最大4098.7 MPaという極めて高い応力が発生することが判明しました(Figure 6)。これは、金型材料であるH13工具鋼の降伏強度(1650 MPa)をはるかに超えており、早期の金型破損が避けられないことを示唆しています。

- 発見2:冷却チャネル位置の最適化による応力低減 冷却チャネルの位置をキャビティ表面から離すにつれて、金型応力が減少する傾向が確認されました。解析の結果、キャビティ表面から30mmの位置が最適であると結論付けられました。この最適化された設計では、最大応力は1618.4 MPaまで低減され、材料の許容応力範囲内に収まりました(Figure 8)。Figure 10のグラフは、冷却チャネルの位置と応力値の関係を明確に示しており、設計における重要な指針となります。

- 発見3:湯口方案の最適化 MAGMAによる流動解析の結果、初期のゲート速度(40 m/s)は金型のエロージョン(溶損)を引き起こすには高すぎることが示されました。これを解決するため、ゲート厚を1.8mmに修正し、ゲート速度を35 m/sに低減しました。また、プランジャの低速から高速への切替位置(Switchover point)を203mmに調整することで、よりスムーズな充填が実現されました(Figure 12)。

- 発見4:空気巻き込みの抑制 最適化された湯口方案によるシミュレーションでは、鋳造製品における最大空気巻き込み量が15%以内であることが確認されました(Figure 15)。これは、表面欠陥のない健全な鋳造品を得るための許容範囲内であり、設計が安全であることを裏付けています。

HPDC製品への実践的な示唆

本研究の結果は、実際のHPDC製造現場における品質向上とコスト削減に直接的に貢献する、以下の実践的な知見を提供します。

- プロセスエンジニア向け: 本研究は、シミュレーションが製造開始前に潜在的な問題を特定し、解決する強力なツールであることを示しています。特に、射出プランジャの切替位置(Figure 11とFigure 12の比較)や射出速度の調整が、充填パターンを改善し、鋳造欠陥を未然に防ぐ上でいかに重要であるかを明らかにしています。

- 品質管理向け: 空気巻き込み解析(Figure 15)は、鋳造品の内部品質を保証するための具体的な数値目標(本研究では15%以下)を提供します。この指標を管理することで、ポロシティ(巣)などの内部欠陥を低減し、製品の信頼性を高めることができます。

- 金型設計者向け: 最も重要な知見は、金型寿命が冷却チャネルの配置に大きく依存するということです。Figure 10のグラフが示す通り、キャビティからの距離を増やすことで応力を直接的に低減できます。これは、単なる経験則ではなく、データに基づいた設計原理です。金型の新規設計や改修の際にこの結果を適用することで、ヒートチェックの発生を抑制し、金型寿命を大幅に延長することが可能になります。

論文詳細

Design and optimization of gating system, modification of cooling system position and flow simulation for cold chamber high pressure die casting machine

1. 概要:

- 論文名: Design and optimization of gating system, modification of cooling system position and flow simulation for cold chamber high pressure die casting machine

- 著者: A.R. Jadhav, D.P. Hujare and P.P. Hujare

- 発表年: 2021

- 発表雑誌/学会: Materials Today: Proceedings

- キーワード: Gating design, Cooling system, Filling simulation, Cold chamber die casting, MAGMA

2. 論文の要旨:

金型の破損とその修理方法は、ダイカスト産業において非常に重要です。利用可能なすべての鋳造プロセスの中で、高圧ダイカストは、良好な表面仕上げと寸法安定性を必要とする複雑な形状の物体の大量生産に広く応用されています。金型に採用される冷却システムは、鋳造部品の適切な凝固を促進するだけでなく、金型温度を維持し、サイクル運転中に発生する応力を制御するのにも役立ちます。本研究は、160トンのコールドチャンバーHPDCマシンで操作されるADC12鋳造部品用のH13材料の金型設計に焦点を当てています。金型に生じる応力に対する冷却システムの位置の影響を分析し、その最適な位置をANSYSによって決定します。さらに、修正された設計の充填シミュレーションが実行され、MAGMAソフトウェアを使用して充填操作を最適化するためにマイナーな修正が加えられます。この研究は、設計段階で湯口方案の設計とともに冷却チャネル位置の最適化を考慮することにより、金型寿命を延ばすのに役立つことを証明しています。

3. 緒言:

高圧ダイカストは、高い速度を与え、溶湯の迅速な充填を提供する油圧エネルギー源によって特徴付けられます。このプロセスには、ホットチャンバー、コールドチャンバー、直接射出の3つのタイプがあります。HPDC技術は、高品質で高い生産率、低コストであるため、さまざまな自動車および通信産業で広く受け入れられています。コールドチャンバーHPDCプロセスには利点とともにいくつかの欠点もあります。ポロシティ(巣)がこのプロセスで観察される主な欠陥であり、高速射出中の空気巻き込みが主な原因です。

4. 研究の要約:

研究トピックの背景:

HPDCプロセスにおける金型の寿命は、生産性とコストに直結する重要な要素です。金型は、熱的および機械的な繰り返し応力に晒されるため、ヒートチェックやクラックなどの損傷が発生しやすいです。特に、金型内の冷却システムの設計(特に冷却チャネルの位置)が、これらの応力発生に大きな影響を与えます。

従来の研究の状況:

従来の研究では、金型材料(H11、H13など)の選定(参考文献 [1])、湯口方案の設計(参考文献 [3], [4])、および冷却穴の深さが応力に与える影響(参考文献 [8])などが個別に分析されてきました。しかし、冷却チャネルの位置を体系的に最適化し、それが金型全体の応力分布と寿命にどう影響するかを、流動解析と連携させて評価した研究は限られていました。

研究の目的:

本研究の目的は以下の通りです。

- コールドチャンバーHPDCマシン用のADC12部品の金型を設計する。

- 金型の応力解析を行い、冷却システムの最適な位置を決定する。

- MAGMAソフトウェアを使用して湯口方案の流動シミュレーションと最適化を行う。

研究の核心:

本研究の核心は、ANSYSによる構造・熱応力解析と、MAGMAによる流動解析という2つのシミュレーションツールを連携させ、金型設計を包括的に最適化した点にあります。具体的には、冷却チャネルの位置をパラメータとして応力解析を行い、金型寿命を最大化する設計を導き出しました。その後、その設計に対して流動解析を行い、ゲート速度や充填パターンを調整することで、鋳造品質の向上も同時に達成しました。

5. 研究手法

研究デザイン:

本研究では、シミュレーションベースの設計最適化アプローチを採用しました。まず、自動車部品(DE Bracket)の3Dモデルを作成し、それに基づいて160トンHPDCマシン用の金型を設計しました。次に、ANSYSを用いて、異なる冷却チャネル位置(キャビティからの距離)が金型に及ぼす熱応力を評価しました。応力が許容範囲内となる最適な位置を特定した後、MAGMAを用いてその金型設計における溶湯の充填プロセスをシミュレーションし、湯口方案(ゲート速度、ゲート厚、切替点など)を微調整しました。

データ収集と分析方法:

データはすべてシミュレーションによって生成されました。

- 応力解析 (ANSYS): 金型材料(H13)、鋳造材料(ADC12)の物性値、鋳造温度(660℃)、金型温度(180℃)、機械の型締力(160トン)などの境界条件(Table 2)を設定し、定常状態の熱伝導解析と構造解析を行いました。これにより、金型各部の温度分布とミーゼス応力分布を算出しました。

- 流動解析 (MAGMA): 充填時間、ゲート速度、鋳造圧力などの入力パラメータ(Table 3)を設定し、溶湯の充填挙動、速度分布、温度低下、空気巻き込み量をシミュレーションしました。

研究の対象と範囲:

本研究は、特定の自動車部品(DE Bracket、ADC12アルミニウム合金製)を対象とし、160トンのコールドチャンバー式HPDCマシンで使用されるH13工具鋼製の金型に焦点を当てています。研究範囲は、設計段階における冷却システムの位置最適化と湯口方案の最適化に限定されています。

6. 主要な結果:

主要な結果:

- 初期設計(冷却チャネルがキャビティから10mm)では、金型に発生する最大応力は4098.7 MPaに達し、H13鋼の許容応力を大幅に超えていました(Figure 6)。

- 冷却チャネルの位置をキャビティから30mmに最適化した結果、最大応力は1618.4 MPaにまで低減され、安全な設計であることが確認されました(Figure 8, Figure 10)。

- 流動解析に基づき、ゲート速度を40 m/sから35 m/sに低減し、ゲート厚を1.8mmに修正しました。これにより、金型のエロージョンリスクが低減されました。

- プランジャの低速・高速切替点を203mmに調整し、溶湯の温度低下を防ぎ、スムーズな充填を実現しました(Figure 12)。

- 最適化された設計では、空気巻き込みが許容範囲である15%以内に収まることが確認されました(Figure 15)。

図の名称リスト:

- Fig. 1. Cast Part Model.

- Fig. 2. Transparent view of die assembly.

- Fig. 3. Shot Model.

- Fig. 4. Temperature result (Moving Side Die - Existing Design).

- Fig. 5. Temperature result (Fixed side die - Existing design).

- Fig. 6. Moving side die (Stresses).

- Fig. 7. Fixed side die (Stresses).

- Fig. 8. Moving side die (Stresses).

- Fig. 9. Fixed side die (Stresses).

- Fig. 10. Graph of stress variation.

- Fig. 11. Switch over point during filling.

- Fig. 12. Switch over point during filling (after modification).

- Fig. 13. Metal velocity result (before modification).

- Fig. 14. Metal velocity result (after modification).

- Fig. 15. Air Entrapment.

7. 結論:

湯口方案の設計は、金型設計操作の重要な部分を形成します。金型に採用される冷却システムは、鋳造部品の凝固を助けるだけでなく、サイクル運転中の金型温度の適切な維持も促進します。設計段階での冷却チャネル位置の最適化は、金型寿命を延ばすのに役立つことが証明されており、設計段階で実施できます。MAGMAソフトウェアを使用した流動シミュレーションは、湯口方案の設計を最適化し、金型キャビティの適切な充填を確保し、良好な品質の鋳造を保証するのに役立ちます。

8. 参考文献:

- [1] A. Long, D. Thornhill, C. Armstrong, D. Watson, Predicting die life from die temperature for high pressure die castings, Appl. Therm. Eng. 44 (2012) 100-107.

- [2] I. Lokeswar Patnaik, Saravanan, Sunil Kumar, "Die casting parameters and simulations for crankcase of automobile using MAGMAsoft", Mater. Today:. Proc. 22 (2020) 563-571.

- [3] B.H. Hu, K.K. Tong, X.P. Niu, I. Pinwill, Design and optimization of runner and gating systems for the die casting of thin walled magnesium telecommunication parts through numerical simulation, J. Mater. Process. Technol. 105 (2000) 128-133.

- [4] B. Vijaya Ramnath, C. Elanchezhian, A. Vishal Chandrashekhar, A. Kumar, et al., Analysis and optimization of gating system for commutator end bracket, Procedia Mater. Sci. 6 (2014) 1312-1328.

- [5] S. Jhavar, C.P. Paul, N.K. Jain, Causes of failure and repairing options for dies and molds: A review, Eng. Fail. Anal. 34 (2013) 519-535.

- [6], Comput. Mater. Sci. 43 (2008) 1147-1154.

- [7] Paul Cleary, Joseph Ha a, Vladimir Alguine b, Thang Nguyen "Flow modelling in casting processes", Applied Mathematical Modelling 26 (2002) 171-190

- [8] T. Kimura, H. Yamagata and S. Tanikawa, "FEM stress analysis of the cooling hole of an HPDC die", IOP Conf. Series: Materials Science and Engineering 84 (2015) 012052 doi:10.1088/1757-899X/84/1/012052

- [9] Radhika Chavan, P.S. Kulkarni "Die design and optimization of cooling channel position for cold chamber high pressure die casting machine", IOP Conf. Series: Materials Science and Engineering 810 (2020) 012017

専門家によるQ&A:あなたの疑問にお答えします

Q1: この研究によれば、金型寿命を延ばすために最も重要な単一の要因は何ですか? A1: 最も重要な要因は、設計段階における「冷却チャネルの最適な位置設定」です。本研究では、冷却チャネルをキャビティ表面から適切な距離(この事例では30mm)に配置することで、金型にかかる熱応力を大幅に低減できることが示されました。これは、ヒートチェックやクラックの発生を抑制し、金型寿命を直接的に延ばす効果があります(Figure 10)。

Q2: 冷却システムの最適化によって、どの程度の応力低減が達成されましたか? A2: 初期設計(キャビティから10mm)では最大応力が4098.7 MPaでしたが、最適化された設計(30mm)では1618.4 MPaまで低減されました。これは約60%以上の劇的な応力低減に相当し、金型が材料の許容応力内で安全に動作することを可能にします(Figure 6, Figure 8)。

Q3: なぜゲート速度が重要で、最適化された値は何でしたか? A3: ゲート速度が高すぎると(本研究の初期値は40 m/s)、溶湯が金型表面を削り取る「エロージョン(溶損)」を引き起こし、金型寿命を縮める原因となります。本研究では、流動解析(MAGMA)を用いて、エロージョンリスクを低減しつつ適切な充填を確保できる最適なゲート速度として35 m/sを導き出しました(Section 4.2, Figure 13, Figure 14)。

Q4: これらのシミュレーション手法(ANSYS、MAGMA)は、他の部品や合金にも適用できますか? A4: はい、適用可能です。本研究で用いられたANSYSによる応力解析とMAGMAによる流動解析は、非常に汎用性の高い手法です。異なる部品形状、金型設計、鋳造合金(亜鉛、マグネシウムなど)、または鋳造条件に合わせてパラメータを設定することで、同様の最適化アプローチを他のあらゆるHPDCプロジェクトに展開することができます。

Q5: この研究における、許容される最大空気巻き込み量はどのくらいでしたか? A5: 鋳造品の表面欠陥を防ぐための許容最大空気巻き込み量は15%と設定されました。最適化された湯口方案によるシミュレーションの結果、この基準を満たしていることが確認され、設計の妥当性が裏付けられました(Section 4.3, Figure 15)。

結論と次のステップ

本研究は、HPDCにおける金型寿命と鋳造品質を向上させるための貴重なロードマップを提供します。特に、設計段階でのシミュレーションに基づいた冷却システムの最適化が、金型の熱応力を劇的に低減し、長期的なコスト削減と生産性向上に直結することを示しています。データに基づいたアプローチは、従来の経験則に頼った設計から脱却し、より信頼性の高い製造プロセスを構築するための明確な道筋を示します。

CASTMANでは、最新の業界研究を応用し、お客様が抱える最も困難なダイカストの課題を解決することに専念しています。本稿で議論された課題がお客様の事業目標と共鳴するものであれば、ぜひ当社のエンジニアリングチームにご連絡ください。これらの先進的な原理をお客様の部品製造にどのように活かせるか、共に検討させていただきます。

著作権

- この資料は、"[A.R. Jadhav, D.P. Hujare and P.P. Hujare]"による論文です。"[Design and optimization of gating system, modification of cooling system position and flow simulation for cold chamber high pressure die casting machine]"に基づいています。

- 論文の出典: [https://doi.org/10.1016/j.matpr.2020.11.346]

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。Copyright © 2025 CASTMAN. All rights reserved.