この技術概要は、Ján Hašul氏およびJanette Brezinová氏によって執筆され、「INTERNATIONAL SCIENTIFIC JOURNAL "MACHINES. TECHNOLOGIES. MATERIALS"」(2022年)に掲載された学術論文「Possibilities of reducing the degradation of molds for high-pressure of Al alloys」に基づいています。HPDC(ハイプレッシャーダイカスト)専門家のために、CASTMANの専門家が要約・分析しました。

キーワード

- 主要キーワード: HPDC金型用PVDコーティング

- 副次キーワード: アルミニウムダイカスト、金型寿命延長、熱疲労亀裂、nACRo³コーティング、AlXN³コーティング、金型表面処理、Uddeholm Dievar

エグゼクティブサマリー

- 課題: 高圧アルミニウムダイカストで使用される金型は、常に過酷な熱的および機械的ストレスにさらされ、熱疲労、亀裂、エロージョンなどの劣化メカニズムを引き起こし、コストのかかる生産停止や金型交換の原因となります。

- 手法: 研究者たちは、H13工具鋼で作られた金型入れ子の一般的な故障モードを分析しました。その後、金型の耐久性向上の可能性を評価するために、従来型のAlXN³とナノ構造のnACRo³という2種類の異なるPVDコーティングを適用し、テストしました。

- 重要なブレークスルー: ナノ構造PVDコーティングであるnACRo³は優れた性能を示し、表面微小硬度を最大25%(810 HV)向上させ、優れた密着性を示しました。これにより、溶融アルミニウムや鋳造サイクルのストレスに対する堅牢な保護バリアが形成されます。

- 結論: この研究は、先進的なPVDコーティング、特にnACRo³のようなナノ構造のバリアントを適用することが、劣化と戦い、HPDC金型の運用寿命を延ばし、全体的な製造効率を向上させるための、非常に効果的でデータに基づいた戦略であることを裏付けています。

課題:この研究がHPDC専門家にとって重要な理由

要求の厳しいハイプレッシャーダイカスト(HPDC)の世界では、金型の運用寿命は重要な経済的要因です。金型は、高圧(最大100 MPa)、高温(約700°C)、そして急激な温度変化という過酷なサイクルにさらされます。これらの条件は、必然的に金型の寿命を制限する主要な故障メカニズム、すなわち腐食、焼付き、エロージョン摩耗、そして最も顕著な熱疲労を引き起こします。

金型表面の絶え間ない加熱と冷却から生じる熱疲労は、相互に連結した亀裂のネットワークを形成します。これらの亀裂は成長し、材料の損失、鋳造部品の寸法不正確さ、そして最終的には致命的な金型故障につながる可能性があります。これらの複雑な工具の交換や修理は生産コストの大部分を占めるため、エンジニアは何十年もの間この問題に取り組んできました。この研究は、金型を最初から保護するために設計された表面処理ソリューションを調査することで、この課題に直接取り組んでいます。

アプローチ:方法論の解明

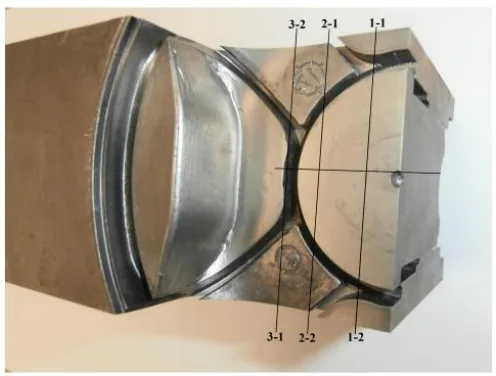

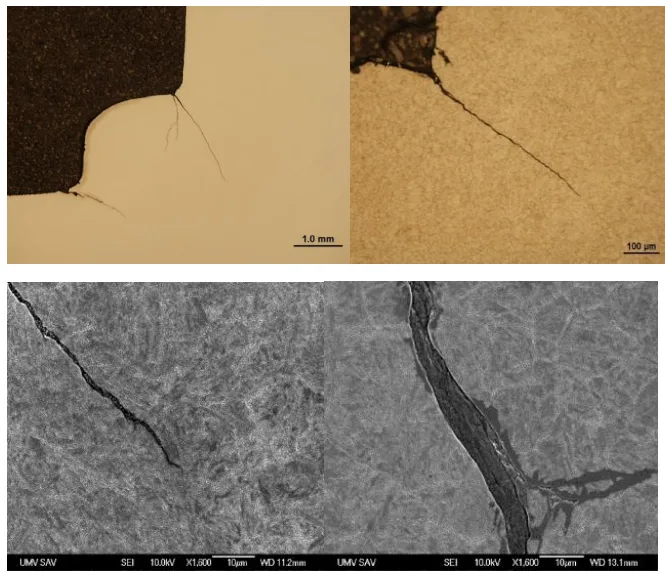

解決策を見つけるため、研究者たちは2段階のアプローチを取りました。まず、故障の根本原因を理解するために、Uddeholm Dievar(一般的なH13タイプの熱間加工用工具鋼)で作られた摩耗した金型入れ子を分析しました。光学顕微鏡、走査型電子顕微鏡(SEM)、エネルギー分散型X線分光法(EDX)を使用して、金型の鋭い角に形成された亀裂を調査しました。

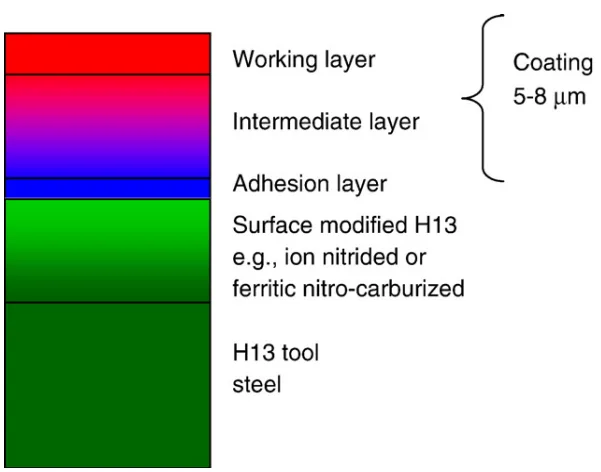

次に、予防的な解決策をテストしました。研究チームは、Uddeholm Dievarの母材に2種類の異なるデュプレックスPVD(物理蒸着)コーティングを施しました。

- AlXN³: 従来型のナノ多層コーティング。

- nACRo³: 非晶質Si₃N₄マトリックス中にAlCrNナノ結晶粒で構成される次世代ナノコンポジットコーティングで、高温耐摩耗性のために設計されています。

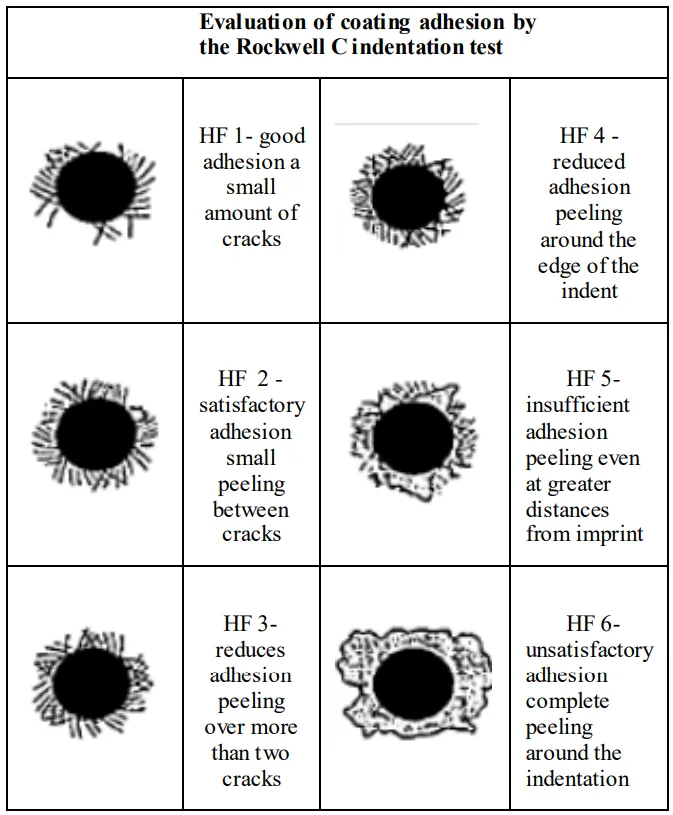

これらのコーティングされたサンプルは、その実用性を測定するために、密着性を評価するロックウェルC圧痕試験や、表面硬度の向上を定量化するビッカース微小硬度試験など、厳格なテストにかけられました。

ブレークスルー:主要な発見とデータ

この研究は、PVDコーティングの有効性を示す明確で定量的な結果をもたらしました。

- 発見1:亀裂メカニズムの特定: 摩耗した金型の分析により、くさび形の分岐した亀裂が主要な故障モードであることが確認されました。これらの亀裂は、周期的な応力により鋭い角で発生し、鋳造プロセスからの酸化物や離型剤で満たされ、これがくさびとして作用し、サイクルごとに亀裂を進行させていました。これは論文の図5および図6で詳述されています。

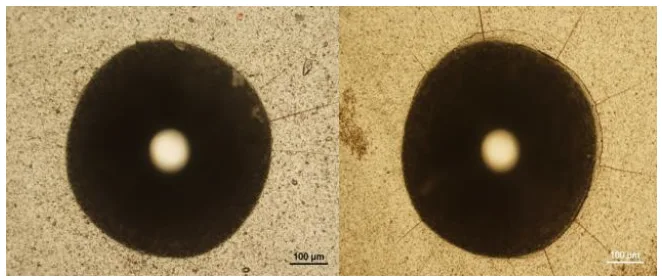

- 発見2:優れたコーティング密着性: AlXN³とnACRo³の両コーティングは、鋼基材に対して「良好な密着性」を示しました。ロックウェル密着性試験(図7に示す過酷な圧痕試験)では、コーティングはHF 1-2の評価を達成し、これは重大な剥離や層間剥離がなく、軽微で孤立した放射状の亀裂のみが存在することを示しています。これは、コーティングが剥がれ落ちることなく、重大な機械的応力に耐えられることを証明しています。

- 発見3:表面硬度の大幅な向上: PVDコーティングは、摩耗やエロージョンに抵抗する上で重要な要素である表面硬度を大幅に向上させました。母材と比較して、AlXN³コーティングは硬度を最大720 HVまで向上させました。先進的なnACRo³コーティングはさらに優れた性能を発揮し、最大硬度810 HVに達しました。これは約18〜25%の増加に相当します。この結果は、図9の硬度プロファイルグラフで明確に示されています。

貴社のHPDC製品への実践的な示唆

論文の結果に厳密に基づくと、これらの発見は製造オペレーションに直接的かつ実践的な示唆を与えます。

- プロセスエンジニア向け: この研究は、nACRo³のようなナノ構造PVDコーティングを新規または再生された金型に積極的に適用することで、より耐久性があり回復力のある表面を作り出すことができることを示唆しています。これにより、熱疲労亀裂の形成を直接抑制し、必要なメンテナンス間隔を延長し、計画外のダウンタイムを削減する可能性があります。

- 品質管理向け: 図7および図9に示されるように、nACRo³コーティングの優れた硬度と密着性は、安定した耐摩耗性の金型表面を提供します。これにより、金型キャビティの精密な形状を長期間維持することができ、延長された金型寿命全体にわたって、より一貫した部品品質と寸法精度を実現します。

- 金型設計向け: この研究は、重要な設計原則を裏付けています。コーティングは強力な保護層ですが、研究では故障が「鋭い遷移領域」(図5)で始まることが特定されました。これは、堅牢なPVDコーティングと、内部の鋭い角を最小限に抑える金型設計を組み合わせることが、金型寿命を最大化するための最も効果的な戦略であることを意味します。

論文詳細

Possibilities of reducing the degradation of molds for high-pressure of Al alloys

1. 概要:

- タイトル: Possibilities of reducing the degradation of molds for high-pressure of Al alloys

- 著者: Ján Hašul, Janette Brezinová

- 発行年: 2022

- ジャーナル/学術団体: INTERNATIONAL SCIENTIFIC JOURNAL "MACHINES. TECHNOLOGIES. MATERIALS"

- キーワード: ALUMINUM, DIE CASTING, DEGRADATION, COATINGS, ADHESION, CRACKS

2. 要旨:

本論文は、Alおよびその合金の高圧鋳造技術に使用される金型の劣化に焦点を当てています。アルミニウム製品の高圧鋳造法は、自動車や様々な機械部品の生産において、精密さと生産性の要求を同時に満たす広く使用されている生産方法の一つです。高圧鋳造プロセスでは、金型は様々な熱的および機械的負荷にさらされ、金型とその形状部品が劣化します。本論文は、Alおよびその合金の高圧鋳造用金型の形状部品の寿命を延ばすためのデュプレックスPVDコーティングの使用に焦点を当てた研究結果を提示します。

3. 緒言:

高圧ダイカストプロセスは、アルミニウム、マグネシウム、亜鉛、銅合金から部品を製造するために使用されます。金型は、20〜60 m/sで移動する溶融金属からの高圧、急激な温度変動、エロージョンなどの過酷な条件に耐えます。これらの条件は、エロージョン、腐食、摩耗、熱疲労などの故障メカニズムにつながり、金型の寿命を制限します。特に熱疲労は亀裂のネットワークを引き起こし、高価な金型メンテナンスと交換につながります。窒化やPVDコーティングなどの表面処理は、熱疲労耐性を向上させ、摩耗を減らすために開発されており、研究によればPVDコーティングは寿命を4倍から17倍に延ばすことができます。

4. 研究の概要:

研究トピックの背景:

アルミニウム合金の高圧ダイカスト用金型は、過酷な運転条件による劣化に悩まされています。この劣化は金型の寿命を制限し、これは重大な経済的および環境的問題です。

先行研究の状況:

先行研究では、主要な故障メカニズム(腐食、焼付き、エロージョン、熱疲労)が特定され、それらを軽減するための様々な表面処理が探求されてきました。窒化物や炭化物(例:TiN、CrN)に基づく硬質PVDコーティングやデュプレックス処理は、寿命を大幅に延ばすことが示されています。

研究の目的:

本研究の目的は、金型入れ子の劣化メカニズムを詳細に分析し、従来型(AlXN³)および新世代のナノ構造(nACRo³)PVDコーティングを適用して、金型の機能面の品質と寿命を向上させる効果を調査することでした。

中核研究:

研究の中核は2つの部分から構成されていました:1)摩耗した金型入れ子の故障分析を行い、くさび形亀裂の形成と原因を特定する。2)金型母材に適用された2つのPVDコーティング(AlXN³とnACRo³)の比較分析を行い、主要な性能指標として密着性と微小硬度を評価する。

5. 研究方法論

研究設計:

この研究は実験的研究として設計されました。既存の摩耗した金型部品の故障分析から始まり、その後、標準化された母材に適用された2つの異なるPVDコーティングの比較評価に進みました。

データ収集および分析方法:

母材はUddeholm Dievar工具鋼でした。故障分析は、光学顕微鏡およびEDXユニットを備えたJeol JSM 7000F走査型電子顕微鏡(SEM)を使用して行われました。コーティングの密着性は、ISO 18265に準拠したロックウェルC圧痕試験(メルセデステスト)を使用して評価されました。微小硬度は、ISO 6507-1に準拠したビッカース圧子(HV 0.025)を備えたLeco LM 700テスターを使用して測定されました。トライボロジー特性は、CSEM-Revertest装置でのスクラッチテストによって評価されました。

研究トピックと範囲:

この研究は、アルミニウム合金、特にAl-Si-Cu系合金の高圧鋳造用金型に焦点を当てました。範囲には、摩耗した金型の亀裂形成の分析と、AlXN³およびnACRo³ PVDコーティングによって提供される密着性と微小硬度の向上を定量化することが含まれていました。

6. 主要な結果:

主要な結果:

この研究では、周期的な応力により金型の鋭い角にくさび形の亀裂が形成されることがわかりました。AlXN³とnACRo³の両方のPVDコーティングがH13鋼基材に良好な密着性を持つことが確認されました。決定的に、コーティングは表面の微小硬度を大幅に向上させ、nACRo³ナノコンポジットコーティングは従来型のAlXN³コーティング(720 HV)よりも高い最大硬度(810 HV)を示しました。

図のリスト(原文のまま):

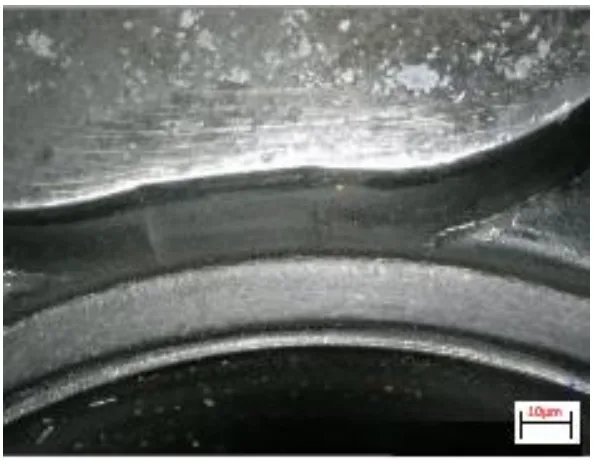

- Fig.1 Degradation of the mold part

- Fig.2 A diagram of an optimized coating architecture for die coatings used in aluminum high pressure die-casting.

- Fig.3 Sampling procedure from the mold part

- Fig.4 Worn solid half of the mold insert (left); appearance of cracks by capillary method (right)

- Fig.5 Cracks in the zones of sharp transitions of the surfaces of shaped parts of the mold (light and electron microscopy)

- Fig.6 Zone of sharp transitions of the surfaces of the shaped parts of the mold

- Fig.7 Indentation impression after Mercedes test; AIXN³ (left), nACRo³ (right)

- Fig.8 Dependence of acoustic emissions (AE) on the coefficient of friction (COF) of coatings

- Fig.9 Graph of measured microhardness values

7. 結論:

本論文は、PVDナノ構造コーティングが高圧アルミニウムダイカスト用金型の機能面を改質するための効果的な方法であると結論付けています。弾性変形による分岐亀裂の劣化メカニズムが分析されました。この研究では、従来型のALXN3コーティングと新世代のナノ構造nACRo3コーティングが成功裏に適用され、テストされました。テストにより、PVDコーティングの高品質が確認され、コーティングが緻密で一体性があり、保護バリアを形成し、良好な密着性と向上した硬度を持つことが示されました。

8. 参考文献(原文のまま):

- D. Abid, A. Ktari, D. Mellouli, N. Gafsi, N. Haddar: Failure analysis of shot-sleeves used in brass high pressure die-casting process, In: Engineering Failure Analysis, 2019, Volume 104, pp. 177-188

- V. Nunes, F.J. Silva, M.F. Andrade, R. Alexandre, A.P.M. Baptista: Increasing the lifespan of high-pressure die cast molds subjected to severe wear, In: Surface & Coatings Technology, 2017, Volume 332, pp. 319-331

- S. H. Kang, J.J. Han, W.T. Hwang, S.M. Lee, H.K. Kim: Failure analysis of die casting pins for an aluminum engine block, In: Engineering Failure Analysis, 2019, Volume 104, pp. 690-703

- D. Mellouli, N. Haddar, A. Koster, H.F. Ayedi: Thermal fatigue failure of brass die - casting dies, In: Engineering Failure Analysis, 2012, Volume 20, pp. 137-146

- J. Wang et.al.: On the failure mechanism for high pressure die casting A390 hypereutectic alloy in low cycle and high cycle fatigue, In: Materials Science & Engineering A, 2018, Volume 723, pp. 48-55

- R. Ding et.al.: Failure analysis of H13 steel die for high pressure die casting Al alloy, In. Engineering Failure Analysis, 2021, Volume 124, pp. 105330

- J. Lin et.al.: Design methodology for optimized die coatings: The case for aluminum pressure die-casting, In: Surface & Coating Technology, 2006, Volume 201, pp. 2930-2941, Elsevier

- K. Bobzin, et. al: Analysis of CrN/AIN/Al2O3 and two industrially used coatings deposited on die castings cores after application in an aluminum die casting machine, In: Surface & Coating Technology, 2016, Volume 308, pp. 374-382, Elsevier

- B. Wang, et.al.: Method to evaluate the adhesion behaviour of aluminum-based alloys on various materials and coatings for lube-free die casting, In: Journal of Materials Processing Technology 2016, Volume 237, pp. 386-393, Elsevier

専門家Q&A:よくある質問への回答

Q1: この研究で金型の耐久性を向上させるために特定された最も重要な単一の要因は何でしたか?

A1: この研究は、nACRo3のような高品質のナノ構造PVDコーティングを適用して金型の機能面の品質を改質することが最も重要な要因であると結論付けました。これは「結論」セクションで詳述されており、高い硬度と密着性を備えた緻密で一体性のあるバリアを形成するコーティングの能力を強調しています。

Q2: この研究は、金型の劣化に対処する従来の方法とどのように比較されますか?

A2: 論文の緒言では、表面品質がもはや十分でなくなった場合の研削や溶接などの従来の事後保全方法に言及しています。対照的に、ここで調査されたPVDコーティングアプローチは、劣化の発生を防ぐために設計された予防的な表面処理であり、論文ではPVDコーティングがコーティングされていない金型と比較して寿命を「数倍(4倍から17倍)」延ばすことができると述べています。

Q3: この発見はすべての種類の合金に適用可能ですか、それとも特定の合金にのみ適用可能ですか?

A3: 要旨および材料と方法セクションで説明されているように、この研究は特にAlおよびその合金の高圧鋳造に使用される金型に対して行われ、テストにはAl-Si-Cu系合金が関与しました。金型材料自体は熱間加工用工具鋼であるUddeholm Dievarでした。他の金型材料や鋳造合金への適用可能性については、さらなる調査が必要です。

Q4: 研究者たちはこの結論に達するために、どのような特定の測定またはシミュレーション技術を使用しましたか?

A4: 研究者たちは、コーティングの密着性を評価するためにメルセデステストとしても知られるロックウェルC圧痕試験を利用し、表面硬度の増加を定量化するためにビッカース微小硬度計(HV 0.025)を使用しました。材料と方法およびPVDコーティングの密着性セクションで説明されているこれらの物理的テストが、結論を裏付ける定量的データを提供しました。

Q5: 論文によると、主な限界または将来の研究分野は何ですか?

A5: この論文は、コーティング自体の材料科学と特性に焦点を当てており、製造施設での長期的な生産稼働における性能については詳述していません。謝辞セクションでは、「レーザー溶接オーバーレイ」に関する関連プロジェクトに言及しており、修復技術が将来の研究のもう一つの焦点であることを示唆しています。

Q6: この論文からダイカスト施設が得られる直接的で実践的な教訓は何ですか?

A6: 中核となる教訓は、nACRo³のようなナノ構造PVDコーティングを金型入れ子に適用することで、表面硬度を大幅に向上させ、優れた密着性を確保できるということです。これは、アルミニウムダイカストにおける主要な摩耗および亀裂メカニズムに直接対抗します。これは、「高圧アルミニウム合金用金型の劣化を低減する可能性」という論文の全体的な結果によって強く裏付けられている、金型寿命を延ばし生産の安定性を向上させるための実践的な戦略です。

結論と次のステップ

この研究は、アルミニウムHPDCオペレーションにおける金型の耐久性を向上させるための貴重なロードマップを提供します。これらの発見は、品質を向上させ、コストのかかる金型劣化の影響を低減するための、明確でデータに基づいた道筋を示しています。ナノ構造PVDコーティングの優れた硬度と密着性を実証することにより、この研究は、生産を最適化し競争優位性を獲得しようとするすべての製造業者にとって強力なツールを浮き彫りにします。

CASTMANでは、お客様の最も困難なダイカストの問題を解決するために、最新の業界研究を応用することに専念しています。この論文で議論された問題がお客様の運用目標と共鳴するものであれば、当社のエンジニアリングチームにご連絡いただき、これらの先進的な原則をお客様のコンポーネントにどのように実装できるかをご相談ください。

著作権

- この資料は、"Ján Hašul, Janette Brezinová"による論文です。"Possibilities of reducing the degradation of molds for high-pressure of Al alloys"に基づいています。

- 論文の出典:この論文には特定のDOI URLは記載されていませんが、INTERNATIONAL SCIENTIFIC JOURNAL "MACHINES. TECHNOLOGIES. MATERIALS", YEAR XVI, ISSUE 4, P.P. 123-126 (2022)に掲載されました。

この資料は情報提供のみを目的としています。無断での商業利用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.