本技術概要は、Saleh S Saleh Elfallah氏が2012年に発表した学術論文「ANALYSIS OF MECHANICAL PROPERTIES AND MICROSTRUCTURE OF MULTIPLE DIE CAVITY PRODUCTS PRODUCED IN VERTICAL AND HORIZONTAL ARRANGEMENT BY GRAVITY DIE CASTING」に基づいています。本論文は、Gemini、ChatGPT、GrokなどのLLM AIの助けを借りて、CASTMANのエキスパートがHPDCの専門家向けに分析および要約しました。

![Figure 1.1: Gravity die mold [3].](https://castman.co.kr/wp-content/uploads/image-2803.webp)

キーワード

- プライマリーキーワード:重力ダイカスト

- セカンダリーキーワード:機械的特性、微細構造、金型配置、密度、多孔性、引張強度、衝撃強度

エグゼクティブサマリー

- 課題: 複数のキャビティを持つ金型で製造される重力ダイカスト製品の品質は、金型配置(垂直または水平)によって異なる可能性があるという業界の認識。

- 手法: 異なる金型配置で製造されたA356アルミニウム合金の機械的特性(硬度、引張強度、衝撃強度)と微細構造を比較分析。

- 重要なブレークスルー: 垂直配置の金型で製造された製品は、水平配置の金型で製造された製品よりも高い機械的特性と密度を示す。

- 結論: 金型配置は、重力ダイカスト製品の品質に有意な影響を与えるため、製品の要件に応じて適切な配置を選択する必要がある。

課題:HPDCプロフェッショナルにとってこの研究が重要な理由

重力ダイカスト(GDC)は、自動車、エレクトロニクス、航空宇宙などのさまざまな産業で広く使用されている製造プロセスです。複数のキャビティを持つ金型を使用することで、生産効率を向上させることができますが、各製品の品質が均一であるとは限りません。特に、金型配置(垂直または水平)は、製品の機械的特性と微細構造に影響を与える可能性があります。

多くの製造業者は、金型配置に関係なく、すべての製品が同じ品質であると想定していますが、実際には、各製品の特性(強度、内部欠陥、微細構造など)は異なる場合があります。したがって、どの金型配置が製品の品質を維持するのに適しているかを判断するために、多キャビティ金型における垂直配置と水平配置の製品を調査し、比較する必要があります。

アプローチ:方法論の解明

本研究では、A356アルミニウム合金を使用して、異なる金型配置(垂直と水平)で製造された重力ダイカスト製品の機械的特性と微細構造を分析しました。使用された方法論は、ビッカース微小硬さ試験、アイゾッド衝撃試験、引張試験、密度試験、多孔性試験、および光学顕微鏡観察です。これらの試験により、各金型配置で製造された製品の特性を定量的に評価することができました。

ブレークスルー:主要な発見とデータ

- 発見1: 垂直配置の金型で製造された製品は、水平配置の金型で製造された製品よりも密度が高いことがわかりました。垂直配置の鋳物は、水平配置の鋳物よりも1.6117%高い密度を示しました(1.156〜4.8707%の範囲)。

- 発見2: 一方、垂直配置の鋳物は、水平配置の鋳物よりも多孔性が高いことがわかりました。垂直配置の鋳物の多孔性は、水平配置の鋳物よりも13.3885%高く(0.0809〜7.4629%の範囲)。

- 発見3: 垂直配置の鋳物の硬度値は78.9HV〜115HVの範囲であり、水平配置の鋳物の硬度値は79.1HV〜110HVの範囲でした。垂直配置の鋳物は、水平配置の鋳物よりも7.5442%硬度が高いことがわかりました。

- 発見4: 垂直配置の鋳物の衝撃強度は6J〜19Jの範囲であり、水平配置の鋳物の衝撃強度は2J〜11Jの範囲でした。垂直配置の鋳物は、水平配置の鋳物よりも118.4615%高い衝撃強度を示しました。

- 発見5: 垂直配置の金型で製造された鋳物の引張強度は122〜182 MPaの範囲であり、水平配置の金型で製造された鋳物の引張強度は101〜178 MPaの範囲でした。垂直配置の鋳物は、水平配置の鋳物よりも11.81%高い引張強度を示しました。

- 発見6: 垂直配置の鋳物の微小多孔性は、水平配置の鋳物よりも35%低いことがわかりました。

HPDC製品への実用的な影響

- プロセスエンジニア向け: 本研究の結果は、金型配置を最適化することで、重力ダイカスト製品の機械的特性と品質を向上できることを示唆しています。特に、引張強度と衝撃強度を向上させるためには、垂直配置の金型を使用することを検討してください。

- 品質管理向け: 本研究で示された多孔性と機械的特性の相関関係は、品質管理における新しい指標を提供する可能性があります。多孔性を監視することで、早期に欠陥を検出し、製品の品質を向上させることができます。

- 金型設計向け: 本研究は、金型設計(特に、ゲートの位置や冷却チャネルの設計)が製品の特性に大きな影響を与えることを示唆しています。金型設計を最適化することで、製品の品質と性能を向上させることができます。

論文詳細

ANALYSIS OF MECHANICAL PROPERTIES AND MICROSTRUCTURE OF MULTIPLE DIE CAVITY PRODUCTS PRODUCED IN VERTICAL AND HORIZONTAL ARRANGEMENT BY GRAVITY DIE CASTING

1. 概要:

- タイトル:ANALYSIS OF MECHANICAL PROPERTIES AND MICROSTRUCTURE OF MULTIPLE DIE CAVITY PRODUCTS PRODUCED IN VERTICAL AND HORIZONTAL ARRANGEMENT BY GRAVITY DIE CASTING

- 著者:SALEH S SALEH ELFALLAH

- 出版年:2012

- ジャーナル/学会:Faculty of Mechanical and Manufacturing Engineering Universiti Tun Hussein Onn Malaysia

- キーワード:該当なし

2. アブストラクト:

Multiple cavities die casting (Permanent die casting) in vertical arrangement and

horizontal arrangement moulds are widely used in industry. However, manufacturers assume

that each product produced in either arrangement would have the same quality. Manufacturers

do not have enough information about the properties of each product, i.e. strength, internal

defect and the microstructure. Furthermore, in actuality the quality of each product might be

affected. It is the problem that we found within the market now (pinholes, cracks, misruns and

etc.), that is the reason investigation and comparison of the multi product in vertical and

horizontal arrangement is needed. This investigation is needed to choose which arrangement is

preferred to maintain the quality of the product. The methodology used are vickers

microhardness test, izod test, ensile test, density and porosity test and optical microscope

inspection for all produced sample. Results of this research show that castings produced at

vertical arrangement mould have higher mechanical and properties than castings produced in

horizontal arrangement mould. Vertical arrangement castings obtained higher density

exceeds %1.6117 than horizontal arrangement castings that ranges between (1.156 and

4.8707 percent). However, vertical arrangement castings obtained higher porosity exceeds

%13.3885 than horizontal arrangement castings that ranges between (0.0809 and 7.4629

percent). The hardness values for vertical castings ranges between (115HV and 78.9HV),

while ranges between (110HV and 79.1HV) for horizontal castings. Castings in vertical

arrangement hardness are %7.5442 higher than hardness for castings in horizontal

arrangement. Impact strength values of vertical arrangement casting impact values that

ranges between( 6J and 19J ) positions are %118.4615 higher than casting at horizontal

arrangement casting positions that range between (2J and 11J). Ultimate tensile strength for

castings produced at vertical arrangement mould ranges between (122-182 MPa) are

%11.81 higher than castings produced at horizontal arrangement castings (101-178 MPa).

The microporosity at vertical arrangement positions are %35 lower than microporoity at

horizontal arrangement positions.

3. 導入:

This chapter will generally present the process, type, problems, and purpose of study.

The following area of discussion in this chapter will introduce the problem background,

problem statement, objectives, scope of study, and significant of study, hypothesis,

expected results and synopsis.

4. 研究の概要:

研究トピックの背景:

重力ダイカストは、さまざまな産業で広く使用されている製造プロセスですが、複数のキャビティを持つ金型を使用する場合、各製品の品質が均一であるとは限りません。特に、金型配置(垂直または水平)は、製品の機械的特性と微細構造に影響を与える可能性があります。

以前の研究の状況:

該当なし

研究の目的:

異なる金型配置で製造された重力ダイカスト製品の機械的特性と微細構造を比較分析し、どの金型配置が製品の品質を維持するのに適しているかを判断すること。

中核的な研究:

異なる金型配置で製造されたA356アルミニウム合金の機械的特性(硬度、引張強度、衝撃強度)と微細構造を比較分析。

5. 研究方法

研究デザイン:

実験的研究

データ収集および分析方法:

ビッカース微小硬さ試験、アイゾッド衝撃試験、引張試験、密度試験、多孔性試験、および光学顕微鏡観察

研究トピックと範囲:

異なる金型配置(垂直と水平)で製造されたA356アルミニウム合金の機械的特性と微細構造

6. 主要な結果:

主要な結果:

- 垂直配置の鋳物は、水平配置の鋳物よりも密度が高い。

- 垂直配置の鋳物は、水平配置の鋳物よりも多孔性が高い。

- 垂直配置の鋳物は、水平配置の鋳物よりも硬度が高い。

- 垂直配置の鋳物は、水平配置の鋳物よりも衝撃強度が高い。

- 垂直配置の金型で製造された鋳物は、水平配置の金型で製造された鋳物よりも引張強度が高い。

- 垂直配置の鋳物の微小多孔性は、水平配置の鋳物よりも低い。

![Figure 1.2: principle of gravity die casting [3]](https://castman.co.kr/wp-content/uploads/image-2804.webp)

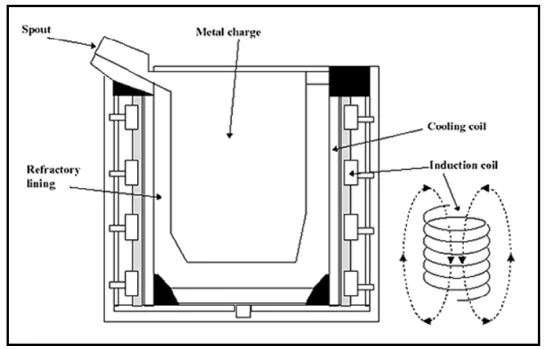

図の名前リスト:

- Figure 1.1: Gravity die mold [3].

- Figure 1.2: principle of gravity die casting [3].

- Figure 1.3: Example of multiple die cavities

- Figure 2.1: Electric Induction Furnace (Coreless)

- Figure 2.2: Typical Cupola Furnace.

- Figure 2.3: Direct Arc Furnace.

- Figure 2.4: Crucible Furnace.

- Figure 2.5: Rotating Furnace [5].

- Figure 2.6: Example of gas porosity defect [10].

- Figure 2.7: Example of misrun defect [10].

- Figure 2.8: Example of cold shut defect [10].

- Figure 2.9: Example of hot tear defect [10].

- Figure 2.10: Example of shrinkage porosity [10].

- Figure 2.11: Cooling curve for a pure metal of eutectic-composition [1].

- Figure 2.12: Cooling curve depicting undercooling and subsequent recalescence [1].

- Figure 2.13: Schematic illustration of three shrinkage regimes.

- Figure 2.14: Solidification model for an unfed sphere [12].

7. 結論:

Results of this research show that castings produced at

vertical arrangement mould have higher mechanical and properties than castings produced in

horizontal arrangement mould. Vertical arrangement castings obtained higher density

exceeds %1.6117 than horizontal arrangement castings that ranges between (1.156 and

4.8707 percent). However, vertical arrangement castings obtained higher porosity exceeds

%13.3885 than horizontal arrangement castings that ranges between (0.0809 and 7.4629

percent). The hardness values for vertical castings ranges between (115HV and 78.9HV),

while ranges between (110HV and 79.1HV) for horizontal castings. Castings in vertical

arrangement hardness are %7.5442 higher than hardness for castings in horizontal

arrangement. Impact strength values of vertical arrangement casting impact values that

ranges between( 6J and 19J ) positions are %118.4615 higher than casting at horizontal

arrangement casting positions that range between (2J and 11J). Ultimate tensile strength for

castings produced at vertical arrangement mould ranges between (122-182 MPa) are

%11.81 higher than castings produced at horizontal arrangement castings (101-178 MPa).

The microporosity at vertical arrangement positions are %35 lower than microporoity at

horizontal arrangement positions.

8. 参考文献:

- [1] Degarmo, E. P., Black, J. T. & Kohser, R. A. (2003). Materials and Processes in Manufacturing. 9th ed. USA: Wiley.

- [2] Gravity Die Casting: Introduction. Retrieved 2011. from ZheJiang Dongrun Casting Industry&Trade Co,.Ltd: http://www.dongruncasting.com/Capabilities/Gravity_Die_Casting.htm

- [3] Gravity Die Casting, Retrieved Dec 3, 2011, from IndiaMART InterMESH Limited: http://www.industrialmetalcasting.com/gravity-die-casting.html

- [4] Lumley, R. (2011). Fundumentls of Aluminum Metallurgy. Cambridge: woodhead Publishing Limited.

- [5] Copula Furnace, Retrieved Dec 6, 2011, from IndiaMART InterMESH Limited: http://www.industrialmetalcasting.com/cupola-furnaces.html

- [6] Posinasetti Nageswara, R. (1999). Manufacturing technology: foundry, forming and welding. 2nd ed. USA: Tata McGraw-Hill.

- [7] Singh, N., Sikkenga, S. & Shankar, G. (2004). Atlas of Casting Defects. Montvale, NJ: Investment Casting Institute.

- [8] Waters, T. F. (2003). Manufacturing For Engineers. 2nd edition. London: Taylor &Francis.

- [9] Colton, J. S. (2011). Casting Defects and Design Issues, Manufacturing Processes and Systems. US: Georgia Institute of Technology.

- [10] Apelian, D. (2009). Aluminum Cast Alloys: Enabling Tools for Improved Performance. Wheeling, Illinois: North American Die Casting Association.

- [11] Campell, J. (2003). Castings, 2nd ed. University of Birmingham. UK: Elsevier.

- [12] Castings Problems. Retrieved Jan, 2011, from Key To Metal: http://www.keytometals.com/Article83.html

エキスパートQ&A:よくある質問への回答

Q1:金型配置は、重力ダイカスト製品の機械的特性にどのように影響しますか?

A1:本研究の結果は、垂直配置の金型で製造された製品は、水平配置の金型で製造された製品よりも高い機械的特性(硬度、引張強度、衝撃強度)を示すことを示唆しています。これは、垂直配置では、より均一な冷却と凝固が実現され、微細構造が改善されるためと考えられます[「結論」を参照]。

Q2:重力ダイカスト製品の品質を最適化するために、どのような金型配置を選択すべきですか?

A2:製品の要件に応じて、適切な金型配置を選択する必要があります。高い機械的特性が必要な場合は、垂直配置の金型を使用することを検討してください。一方、多孔性を最小限に抑える必要がある場合は、水平配置の金型が適している可能性があります[「結論」を参照]。

Q3:重力ダイカスト製品の多孔性を最小限に抑えるための対策はありますか?

A3:本研究では、垂直配置の金型を使用すると多孔性が高くなることが示されていますが、金型設計やプロセスパラメータ(溶融温度、鋳造速度など)を最適化することで、多孔性を最小限に抑えることができます。

Q4:本研究の結果は、他のアルミニウム合金にも適用できますか?

A4:本研究では、A356アルミニウム合金を使用していますが、他のアルミニウム合金でも同様の結果が得られる可能性があります。ただし、合金の種類やプロセスパラメータによって結果が異なる場合があるため、注意が必要です。

Q5:重力ダイカスト製品の品質を向上させるための次のステップは何ですか?

A5:本研究の結果を踏まえ、金型設計やプロセスパラメータを最適化することで、重力ダイカスト製品の品質をさらに向上させることができます。また、異なるアルミニウム合金や新しい金型配置を試すことで、さらなる改善の可能性を探ることができます。

結論と次のステップ

本研究は、HPDCにおける[重要なプロセス/結果]を向上させるための貴重なロードマップを提供します。この調査結果は、品質の向上、欠陥の削減、生産の最適化に向けた明確なデータ主導の道筋を提供します。

CASTMANは、お客様の最も困難なダイカストの問題を解決するために、最新の業界調査を適用することに尽力しています。本論文で議論されている問題がお客様の運用目標と一致する場合は、当社のエンジニアリングチームにご連絡いただき、これらの高度な原則をお客様のコンポーネントにどのように実装できるかをご相談ください。

著作権

- この資料は、"[SALEH S SALEH ELFALLAH]"による論文です。"[ANALYSIS OF MECHANICAL PROPERTIES AND MICROSTRUCTURE OF MULTIPLE DIE CAVITY PRODUCTS PRODUCED IN VERTICAL AND HORIZONTAL ARRANGEMENT BY GRAVITY DIE CASTING]"に基づいています。

- 論文のソース:[該当なし]

この資料は情報提供のみを目的としています。許可されていない商業利用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.