本紹介論文は、「Procedia Structural Integrity」によって発行された論文「Study of two alternative cooling systems of a mold insert used in die casting process of light alloy components」に基づいています。

1. 概要:

- 論文名: Study of two alternative cooling systems of a mold insert used in die casting process of light alloy components

- 著者: Federica Fiorentini, Pellegrino Curcio, Enrico Armentani, Carlo Rosso, Paolo Baldissera

- 発行年: 2019

- 発行ジャーナル/学協会: Procedia Structural Integrity (AIAS 2019 International Conference on Stress Analysis 組織委員会を代表して Elsevier B.V. より発行)

- キーワード: Die Casting, Thermomechanical Fatigue, FEM Analysis

2. 要旨:

金型インサートは、ダイカストプロセスで一般的に使用される金型の重要な構成要素です。その目的は、キャビティやアンダーカットのような鋳物の特定形状を実現することです。また、いくつかの重要な領域で冷却システムを改善するためにも使用されます。各インサートは、金型の熱状態を制御し、すべてのホットスポットを効率的に冷却するために、少なくとも1つの単純な冷却チャネルを有しています。溶融金属が形状に鋳込まれ、次に凝固した鋳物によって生じる機械的応力と共に、厳しい周期的熱条件は、インサートを熱機械疲労にさらします。熱機械疲労は、一定サイクル後にインサート表面に観察される亀裂の主な原因であり、コンポーネントを使用不能にし、交換を要求します。この状況は、直接的および間接的なコストに悪影響を及ぼします。本稿では、ダイカストプロセスを通じて製造されたアルミニウム合金シリンダーブロックのオイルドレンチャネルを実現するために使用される金型インサートについて、この現象を研究しました。本研究の目的は、高温および高い熱勾配に最もさらされるゾーンを決定し、積層造形で実現された同じインサートにコンフォーマルチャネルを使用することにより、より効率的な冷却システムを設計および分析することです。

3. 緒言:

ダイカストプロセス、特に高圧ダイカスト(HPDC)は、自動車産業を中心にアルミニウム合金部品の製造に広く使用されています。これらのプロセスにおける主要な問題の1つは、ダイとそのコンポーネントの耐久性であり、これらは高温(670~710°Cの溶融アルミニウム)、高い射出速度(30~100 m/s)、および圧力(50~80 MPa)にさらされます。金型インサートは、特定の鋳造形状を作成し、重要領域の冷却を強化するために不可欠です。これらのインサートは通常、熱状態を管理し、ホットスポットを冷却するための冷却チャネルを備えています。

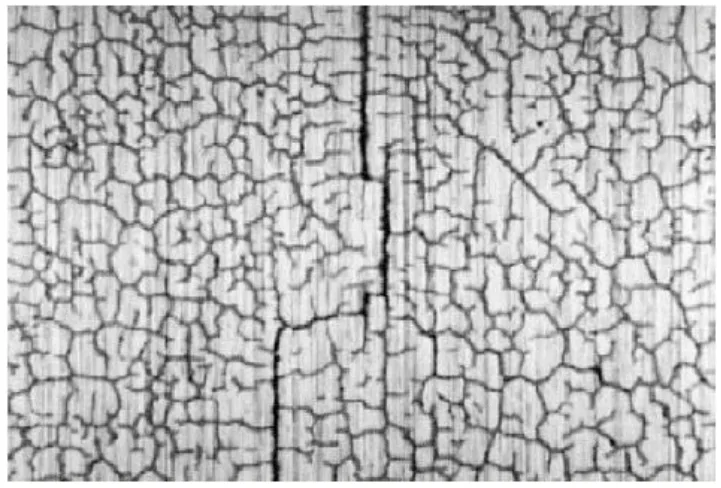

ダイカストダイおよびインサートは、厳しい周期的な熱的および機械的負荷を受けます。これらの条件は熱機械疲労を引き起こし、これが一定サイクル後のインサート表面の亀裂(しばしば「ヒートチェック」と呼ばれる)の主な原因となります。この損傷によりインサートは使用不能となり、交換が必要となり、直接的および間接的なコストが発生します。巨視的には、亀裂は、ダイ表面が急速に加熱され、その後潤滑剤スプレーによって急冷される際の熱衝撃によって開始されます。加熱中、ダイ表面には圧縮応力が発生し、冷却中には引張応力が発生します。コフィン・マンソン式(1)は、亀裂発生までの反転回数を塑性ひずみ振幅に関連付けます。熱ひずみ(式(2))および結果として生じる応力(式(3))は、降伏強度を超えると塑性変形(式(4))を引き起こす可能性があります。疲労寿命は、サイクルあたりの散逸エネルギー(式(5)および(6))にも強く影響されます。

本稿では、アルミニウム合金シリンダーブロック(HPDC)のオイルドレンチャネルに使用される金型インサートにおける熱機械疲労を調査します。この研究では、有限要素解析(FEM)を使用して、高温および熱勾配のゾーンを特定します。これらの結果に基づいて、積層造形によって実現されるコンフォーマルチャネルを使用した、より効率的な冷却システムが設計および分析されます。

4. 研究の概要:

研究トピックの背景:

ダイカストダイ、特に金型インサートの耐久性は、高温および周期的な機械的負荷を含む過酷な動作条件のため、重要な懸念事項です。熱機械疲労は主要な故障メカニズムであり、インサートの亀裂および耐用年数の短縮につながり、生産コストと効率に悪影響を及ぼします。これらの問題を軽減するためには、インサートの効果的な冷却が不可欠です。

従来の研究状況:

ダイカストダイの寿命予測および熱機械現象に関するいくつかの研究が行われています。Srivastavaら(2004)は、FEMソフトウェアを使用してダイカストダイの熱疲労亀裂を予測する方法論を提示し、温度および熱勾配が増加すると故障までのサイクル数が大幅に減少することを示しました。FEMソフトウェアは熱機械問題を非常にうまくシミュレートできることが示されています(Astaritaら(2013)、Sepeら(2014))。コフィン・マンソン式(1)は疲労を記述するためによく知られています。Sissaら(2014)は、疲労寿命予測のためのエネルギー基準を提案しました。低い熱膨張係数や高い熱伝導率などの材料特性は、熱機械疲労耐性にとって重要です(Luら(2019))。インサート冷却システムの設計は、温度制御において重要な役割を果たします。

研究の目的:

本研究の目的は、高温および高い熱勾配に最もさらされるゾーンを決定し、積層造形によって同じインサートにコンフォーマルチャネルを使用して、より効率的な冷却システムを設計および分析することです。

コア研究:

本研究は、アルミニウム合金シリンダーブロックのオイルドレンチャネルの製造に使用される金型インサートの有限要素解析(FEM)を含みます。従来の冷却システムを備えたインサートの温度場を決定するために過渡熱解析が実行されました。この温度場は、応力を評価するための後続の構造解析における荷重として使用されました。これらの結果に基づいて、積層造形(具体的には選択的レーザー溶融 - SLM)用に設計されたコンフォーマル冷却チャネルを備えた新しい冷却システムが提案されました。次に、このコンフォーマル冷却システムの性能が、温度分布、熱勾配、および応力場の観点からシミュレートされ、従来のシステムと比較されました。

5. 研究方法論

研究設計:

本研究は比較シミュレーションアプローチに従いました。

- 既存の従来の冷却システムを備えた金型インサートに対して過渡熱有限要素解析を実施し、ダイカストサイクル中の温度場を取得しました。

- 得られた時間依存の温度場を構造有限要素解析の荷重として適用し、応力分布を決定しました。

- 調査結果に基づいて、積層造形に適したコンフォーマル冷却チャネルを組み込んだ新しいインサート設計を開発しました。

- コンフォーマル冷却システムを備えたインサートに対して、同じ境界条件下で過渡熱解析およびその後の構造解析を繰り返しました。

- 両方の冷却システム設計(従来型対コンフォーマル型)の結果を比較しました。

解析フローチャートをFigure 3に示します。

データ収集および分析方法:

熱モデル(従来冷却):

- 主な熱源は、凝固中の溶融金属の変動温度であると仮定されました。

- 初期インサート温度:200°C(金型の予熱温度)。

- 溶融アルミニウム鋳造温度:700°C。

- 以前の流体力学シミュレーションから得られた時間可変熱流束が、溶融金属と接触するインサート表面に適用され、多項式(7)で表されました:

q = 3152,8 - 188,8t + 9,5t² - 0,21t³ + 0,0015t⁴(7) - 熱交換表面積:10.603,5 mm²、サイクル時間:45秒。

- 冷却:25°Cの脱イオン水、質量流量

ṁ = 0,278 l/s。 - 水によって除去される熱量:

Q = hA(Ts - Ti)(8) (注:論文ではQ = hA(Ts - Ti)を使用していますが、論文中の式(8)はQ = hA(Tw - Ti)です。本文ではTwを壁温度、Tiを冷却材入口温度としています。) - 対流熱伝達係数(

hw)は、ディタス・ベルター式(9)を使用して計算されました:hw = (kw/D) * Nu(9)

ここで、kw = 0,60 W/mK(水の熱伝導率)、D = 3 mm(冷却チャネルの直径)。 - ヌセルト数(

Nu):Nu = 0,023Re⁰·⁸ Pr⁰·⁴(10)

プラントル数(Pr):Pr = (cpμ)/kw = 6,23(11)

レイノルズ数(Re):Re = (ρvD)/μ = 4014,8(12)

結果としてhw = 7 kW/m²K。 - 材料:CrMoV合金熱間工具鋼 Wr. Nr. 1.2343。熱的および機械的特性の温度依存性をTable 1に示します。

- 過渡熱解析FEMマトリックス方程式:

{p} = [C]{Ṫ} + ([K] + [H]){T}(18)

構造解析:

- 熱解析からの時間可変温度場が荷重として適用されました。

- 金型への組み込みと凝固中の合金の結合効果をシミュレートするために、モデルは固定ジョイントで拘束されました。

- 解析は、フォンミーゼス相当応力と散逸エネルギーに焦点を当てました。

コンフォーマル冷却チャネルモデル:

- 積層造形(選択的レーザー溶融 - SLM)用に設計されました。

- 材料:マレージング鋼 Wr. Nr. 1.2709。熱的および機械的特性をTable 2に示します。

- 従来システムとの比較のため、同じ境界条件下で過渡熱解析が実施されました。

- その後の構造解析も実施されました。

研究トピックと範囲:

本研究は以下に焦点を当てました:

- 従来の冷却システムを備えたダイカスト金型インサートの温度分布と熱勾配の決定。

- 結果として生じる熱機械応力の解析と、応力集中および高散逸エネルギー領域の特定。

- 積層造形を活用した、同じインサート用の代替コンフォーマル冷却システムの設計。

- コンフォーマル冷却システムの熱性能と応力応答の評価。

- 均一な温度の達成、熱勾配の低減、応力の緩和、およびサイクルタイム短縮の可能性の観点からの、従来の冷却システムとコンフォーマル冷却システムの有効性の比較。

本研究は、アルミニウム合金シリンダーブロックのオイルドレンチャネルに使用される金型インサートに特化していました。

6. 主な結果:

主な結果:

従来型冷却システム:

- 溶融金属が金型に注入されてから9秒後に、解析されたすべての点で温度が最大に達します(Figure 7)。

- 冷却チャネルから離れた領域は、熱サイクルの終わりに高い温度を維持します。

- 特に、冷却材の流れに直接さらされるインサートの領域とインサートの残りの部分との間にも熱勾配が存在します(Figure 8)。

- 構造解析の結果、熱勾配が高い領域で応力集中が示されました。サイクル終了時の最大フォンミーゼス相当応力は約370 MPaでした(Figure 9)。

- 塑性が生じる広い領域も検出されました。観測された最大の散逸エネルギーは、熱勾配が最大である領域で

W = 4,81· 10⁻¹ J/mm³でした。 - デカルト応力テンソルの6つの独立成分について、時間とともに変化する異なる法則を持つ可変振幅応力スペクトルが得られました(Figure 10)。

コンフォーマル冷却システム:

- 熱分布は、従来の冷却システムを備えたインサートと比較して、コンフォーマルチャネルを備えたインサートの方がはるかに均一でした(Figure 12)。

- 熱勾配は実質的になく、到達最高温度も低くなりました。

- インサートの平均温度は、わずか30秒後にはほぼ初期温度に戻り(Figure 13)、サイクルタイムの短縮の可能性を示唆しています。(論文では、Sachsら(1997)がコンフォーマル冷却によりサイクルタイムが最大15%短縮され、部品の歪みが最大37%低減されたと報告していることを引用しています)。

- コンフォーマル冷却チャネルを使用すると、インサートコアの平均温度は、従来の冷却システムで計算されたものよりも低く、同時に、インサートの下部フィレットゾーンで以前に観察されたような大きな高温領域が存在せず、より均一でした(Figure 14とFigure 6を比較)。

- その後の構造解析でもこの結果が確認されました。フォンミーゼス相当応力は同程度の大きさであるにもかかわらず、応力集中の欠如が見られました(Figure 15)。

![Fig. 6. Temperature in the core of the insert [°C].](https://castman.co.kr/wp-content/uploads/image-2291.webp)

![Fig. 8. Thermal fields [°C] at (a) 15 s; (b) 25 s; (c) 35 s; (d) 45 s](https://castman.co.kr/wp-content/uploads/image-2293-1024x403.webp)

![Fig. 15. Comparison of the von Mises stresses [MPa] between (a) traditional cooling channel and (b) conformal cooling channels.](https://castman.co.kr/wp-content/uploads/image-2294.webp)

図のリスト:

- Fig. 1. Example of heat checks, Srivastava et al. (2004).

- Fig. 2. Cyclical stresses, Persson (2003)

- Fig. 3. Analysis flow chart.

- Fig. 4. Schematization of heat transfer mechanism, Krishnan and Sharma (1996).

- Fig. 5. CAD Model.

- Fig. 6. Temperature in the core of the insert [°C].

- Fig. 7. Temperature plot of eight points on insert' section.

- Fig. 8. Thermal fields [°C] at (a) 15 s; (b) 25 s; (c) 35 s; (d) 45 s.

- Fig. 9. Von Mises stresses on the insert at 45 seconds [MPa].

- Fig. 10. Stresses' spectrum: (a) σxx; (b) σyy; (c) σzz; (d) τxy; (e) τxz; (f) τyz.

- Fig. 11. Insert with conformal cooling system.

- Fig. 12. Comparison of temperature field [°C], after 25 seconds, between (a) traditional cooling channel and (b) conformal cooling channels.

- Fig. 13. Temperature field [°C] after 30 seconds.

- Fig. 14. Thermal field in the core of the insert [°C].

- Fig. 15. Comparison of the von Mises stresses [MPa] between (a) traditional cooling channel and (b) conformal cooling channels.

7. 結論:

射出成形(この文脈では特にダイカスト)は、高い生産性で自動車部品を製造するために頻繁に使用される加工技術の1つです。生産性と部品品質を向上させるためには、射出成形金型とその構成部品の最適な熱管理が金型設計における不可欠なステップです。コンフォーマル冷却システムは、金型インサートを均一に冷却しつつ、数秒で変化する典型的な高温のためにダイカストプロセスで容易に影響を受ける熱機械疲労の影響を低減するための有効な解決策であることがわかっています。

本稿では、2つの異なる冷却システムを備えたインサートで得られた温度場と応力場を分析・比較するために、2つの有限要素シミュレーションを提示しました。結論として、冷却システムに関する限り、コンフォーマル冷却チャネルが機械的および熱的応力の低減、ならびにサイクルタイムの短縮という点で一連の改善をもたらすことは明らかです。

製品とプロセスの両方に利点があります。一方では鋳物の欠陥が少なくなり、他方ではインサートの熱機械的応力が少なくなり、インサートの耐久性が向上します。実際、最適な熱調整は、高温への長時間の暴露によって引き起こされる鋼の微細構造の劣化を防ぎます。最後に、コンフォーマル冷却チャネルで観察された高速冷却により、生産性を向上させることができます。

今後の開発では、式(6)で表されるエネルギー疲労基準を使用して、2つのコンポーネントの持続時間を予測および比較します。

8.参考文献:

- Abbès, B., Abbès, F., Abdessalam, H., Upganlawar, A. 2019. Finite element cooling simulations of conformal cooling hybrid injection molding tools manufactured by selective laser melting. The International Journal of Advanced Manufacturing Technology 103, 2515-2522.

- Abdulhadi, H.A., Aqida, S.N., Ishak, M., Mohammed, G.R., 2016. Thermal Fatigue of Die-Casting Dies: An Overview. MATEC Web of Conferences 74. 00032.

- Astarita, A., Armentani, E., Ceretti, E., Giorleo, L., Mastrilli, P., Paradiso, V., Scherillo, F., Squillace, A., Velotti, C., 2013. Hot Stretch Forming of a titanium alloy component for aeronautic: mechanical and modeling, Key Engineering Materials 554-557, 647-656.

- Bergström, J., Rézai-Aria, F., 2006. High temperature fatigue of tool steels. In: Rosso M, Actis Grande M, Ugues D, editors. Tool, proceedings of 7th international tooling conference, Torino.

- Dang, X.P., Park, H.S., 2011. Design of U-shape milled groove conformal cooling channels for plastic injection mold. International Journal of Precision Engineering and Manufacturing 12, 73-84.

- Jhavar, S., Paul, C.P., Jain, N.K., 2013. Causes of failure and repairing options for dies and molds: A review. Engineering Failure Analysis 34, 519-535.

- Klobčar, D., Kosec, L., Kosec, B., Tušek, J., 2012. Thermo fatigue cracking of die casting dies. Engineering Failure Analysis 20, 43-53.

- Krishnan, M., Sharma, D.G.R., 1996. Determination of the interfacial heat transfer coefficient h in unidirectional heat flow by Beck's non linear estimation procedure. International Communications in Heat Mass Transfer 23, 203-214.

- Kuo, C.C., Xu, W.C., 2018. Effects of different cooling channels on the cooling efficiency in the wax injection molding process. The International Journal of Advanced Manufacturing Technology 98, 887-895.

- Lu, Y., Ripplinger, K., Huang, X., Mao, Y., Detwiler, D., Luo, A., 2019. A new fatigue life model for thermally-induced cracking in H13 steel dies for die casting. Journal of Materials Processing Tech 271, 444-454.

- Matisková, D., Gašpar, Š., Mura, L., 2013. Thermal Factors of Die Casting and Their Impact on the Service Life of Moulds and the Quality of Castings. Acta Polytechnica Hungarica 10, 65-78.

- Persson, A., 2003. On Tool Failure in Die Casting. Acta Universitatis Upsaliensis.

- Phull, G.S., Kumar, S., Walia, R.S., 2018. Conformal cooling for molds produced by additive manufacturing: a review. International Journal of Mechanical Engineering and Technology 9, 1162-1172.

- Sachs, E., Allen, S., Guo, H., Banos, J., Cima, M., Serdy, J., Brancazio, D., 1997. Progress on Tooling by 3D Printing; Conformal Cooling, Dimensional Control, Surface Finish and Hardness. International Solid Freeform Fabrication Symposium, 115-124.

- Sepe, R., Pozzi, A., Armentani, E., 2014. Finite-element simulation of temperature fields and residual stresses in butt welded joints and comparison with experimental measurements, ASME 12th Biennial Conference on Engineering Systems Design and Analysis 1, 1-6.

- Shayfull, Z., Sharif, S., Ghazali, M.F., Mohd Saad, R., 2014. Potential of Conformal Cooling Channels in Rapid Heat Cycle Molding: A Review. Advances in Polymer Technology 33, 21381.

- Sissa, S., Giacopini, M., Rosi, R., 2014. Low-Cycle Thermal Fatigue and High-Cycle Vibration Fatigue Life Estimation of a Diesel Engine Exhaust Manifold. Procedia Engineering 74, 105-112.

- Srivastava, A., Joshi, V., Shivpuri, R., 2004. Computer modeling and prediction of thermal fatigue cracking in die casting tooling. Wear 256, 38-43.

- Tentardini, E.K., Kunrath, A.O., Aguzzoli, C., Castro, M., Moore, J.J., Baumvol, I.J.R., 2008. Soldering mechanisms in materials and coatings for aluminum die casting. Surface and Coating Technology 202, 3764-3771.

9. 著作権:

- 本資料は、「Federica Fiorentini, Pellegrino Curcio, Enrico Armentani, Carlo Rosso, Paolo Baldissera」による論文です。「Study of two alternative cooling systems of a mold insert used in die casting process of light alloy components」に基づいています。

- 論文の出典: https://doi.org/10.1016/j.prostr.2020.02.050

本資料は上記論文に基づいて要約したものであり、商業目的での無断使用を禁じます。

Copyright © 2025 CASTMAN. All rights reserved.