この紹介論文は、「The 75th World Foundry Congress」によって発行された論文「Influence of Super Large Single Piece Die Casting Production to Automotive Industry」に基づいています。

1. 概要:

- タイトル: Influence of Super Large Single Piece Die Casting Production to Automotive Industry (超大型一体ダイカスト生産が自動車産業に与える影響)

- 著者: Liu Siong Song*, Chan Kwok Keung, Qiu Ge (L.K.Machinery International Limited, 香港/中国)

- 発行年: 2024

- 発行学術誌/学会: The 75th World Foundry Congress (Part 10: Die-Casting Technology)

- キーワード: Super Large Single Piece die-casting (超大型一体ダイカスト), new energy vehicles new production (新エネルギー車新生産), underbody casting (アンダーボディ鋳造)

2. 抄録:

米国の新エネルギー車企業からのイノベーションアイデアの動機付け、およびいくつかの関係者の多大な尽力と協力の下で、新しいタイプのSuper Large Single Piece (超大型一体) ダイカスト生産が確立されました。これは生産コストを削減しただけでなく、生産速度を加速し、車体重量をさらに削減しました。新エネルギー車において、継続的な爆発的成長と省エネルギーおよび排出削減の要求に伴い、新エネルギー車の軽量化は避けられないトレンドとなり、Super Large Single Pieceダイカスト開発の加速も促進しました。

従来、自動車のフロントアンダーボディ、リアアンダーボディ、バッテリートレイなどの大型アルミニウム合金ダイカスト部品は、最大70以上の小型部品で構成されていました。この新技術により、これらはワンショットでダイカスト生産できます。これは単にすべての装置を増幅すればできることではなく、多くの困難と課題が伴います。この記事はダイカストユニットの観点から始まり、各ステップの設計とプロセスの最適化を通じて、そして現場検証を通じて、ダイカスト製品の性能と生産効率を向上させることを目的としています。

ダイカストユニットの生産プロセスには、金属の取鍋供給 (metal ladling)、射出 (injection)、金型冷却 (die cooling)、部品取り出し (parts removal)、スプレー (spraying)、部品冷却 (parts cooling)、トリミング (trimming)、マーキング (marking)、および搬出 (output) が含まれます。

3. 序論:

自動車産業は絶えず進化しており、技術の進歩が車両設計、製造効率、および全体的な性能の向上を推進しています。そのような画期的なイノベーションの1つが、super large single-piece (超大型一体) ダイカスト生産の導入です。この技術は、コスト、重量、強度、生産速度の面で数多くの利点を提供し、車両の製造方法を革命的に変える可能性を秘めています。

従来の方法では、車両のアンダーボディは70〜100個の小さな部品を接合して[1]、アンダーボディ全体を形成していました。この方法には、数百台のロボットと組立ラインを構築するための広大なスペースが必要でした。所要時間は時間単位でした。

super large die casting machine (超大型ダイカストマシン) を使用すると、フロントアンダーボディまたはリアアンダーボディを約100秒かかる単一部品として生産できます。必要なスペースははるかに少なく、ダイカストセルあたり約800〜1000平方メートル(バスケットボールコート2面程度のサイズ)です。

ダイカストは、溶融金属を高圧で金型キャビティに射出する製造プロセスです。従来、このプロセスはより小さな部品を作成するために使用され、それらはその後より大きな構造に組み立てられました。しかし、最近の進歩により、はるかに大きな部品を単一部品で生産することが可能になりました。このプロセスはsuper large single-piece die casting (超大型一体ダイカスト) として知られています。これはGiga casting (ギガキャスティング) とも呼ばれます。

2019年には6000トンのダイカストマシンがあり、その後2020年には9000トンのダイカストマシンが発表されました。2021年には12000トンのダイカストマシンが示され、2023年には16000トンのダイカストマシンが展示されました。

ダイカストマシンの型締力 (clamping force) がますます大きくなるにつれて、これは単一部品鋳造のサイズがますます大きくなる可能性があることを示しています。

4. 研究の概要:

研究トピックの背景:

自動車産業は、設計、効率、性能の継続的な改善を必要としています。従来のアンダーボディ製造は、70〜100個の小さな部品を組み立てる、複雑で時間とスペースを要するプロセスでした。新エネルギー車(NEV)の台頭と軽量化への推進は、より効率的な生産方法の必要性を生み出しました。米国のNEV企業からのイノベーションアイデアが、Super Large Single Piece (SLSP) ダイカストの開発を促進しました。

先行研究の状況:

以前は、車両のアンダーボディは、数百台のロボットを使用して数時間かけて多くの小さな部品を接合することによって作られていました[1]。ダイカストは通常、より小さな部品に使用されていました。最近の進歩により、ますます大型のダイカストマシンが登場しました:6000トン(2019年)、9000トン(2020年発表)、12000トン(2021年展示)、16000トン(2023年展示)。これにより、はるかに大きな一体鋳造品の生産が可能になりました。

研究の目的:

この記事は、ダイカストユニットの観点からSLSPダイカストを検討します。各ステップの設計とプロセスの最適化、および現場検証を通じて、ダイカスト製品の性能と生産効率を向上させることを目的としています。また、この技術の利点と自動車産業への影響についても議論します。

中核研究:

本研究は、金属の取鍋供給、射出、金型冷却、部品取り出し、スプレー、部品冷却、トリミング、マーキング、および搬出を含むSLSPダイカスト生産プロセスに焦点を当てています。この技術の利点を分析します:(1)コスト効率(部品、組立、労働力、金型コストの削減)、(2)重量削減(複雑な形状、最適化された材料分布)、(3)構造的完全性の向上(接合部/弱点の排除)、(4)生産速度の向上(単一サイクル対長い組立時間)、(5)設計の柔軟性(複雑で革新的な構造)。また、SLSPダイカストが電気自動車(EV)、全体的な製造効率、サプライチェーンの簡素化、および持続可能性に与える影響についても議論します。

5. 研究方法論

研究デザイン:

論文では、正式な研究デザインは明示的に述べられていません。産業の発展と技術の進歩に基づいて、SLSPダイカスト技術とその自動車産業における応用に関する記述的かつ分析的な概要を提示しています。抄録では、性能と効率を改善するために「設計とプロセスの最適化」および「現場検証」が使用されたと述べられており、経験的な要素を示唆していますが、デザインの詳細は提供されていません。

データ収集および分析方法:

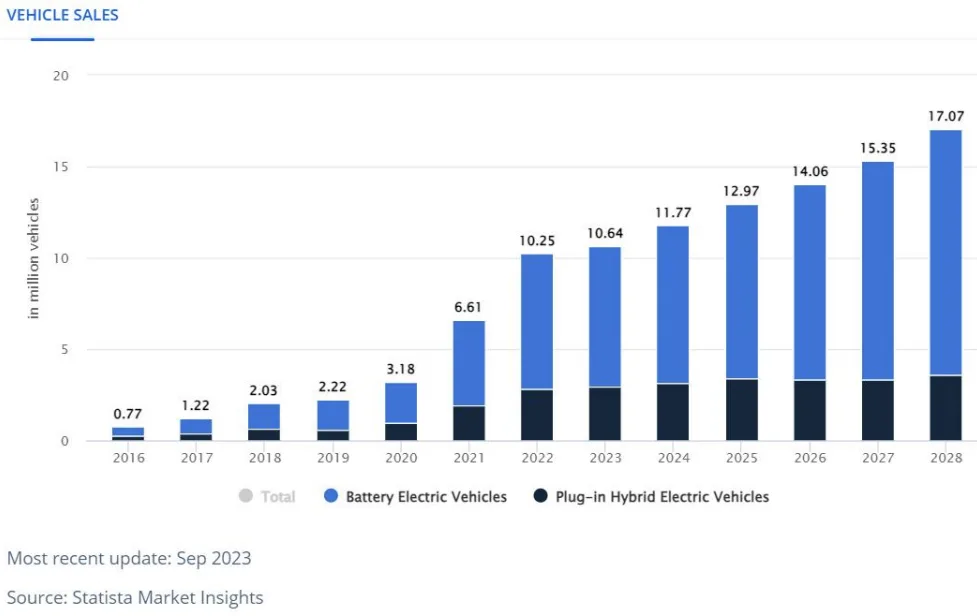

具体的なデータ収集および分析方法は、論文には詳述されていません。この研究は、SLSP技術の説明、そのプロセスステップの概説、利点の分析、および産業トレンド(例:参考文献[2]で引用され、図で示されたEVの成長)と技術の進歩(例:図で示された機械トン数の増加)に基づいてその影響を議論することに依存しています。「現場検証」については言及されていますが、この検証の方法論は詳しく説明されていません。

研究トピックと範囲:

研究トピックは、超大型一体ダイカスト生産が自動車産業に与える影響です。範囲には、技術の説明、その生産プロセス(ダイカストユニット内)、その利点(コスト、重量、強度、速度、設計)、および特に新エネルギー車、製造効率、サプライチェーン、持続可能性に関する影響が含まれます。車両のアンダーボディのような大型部品に焦点を当てています。

6. 主要な結果:

主要な結果:

- SLSPダイカストにより、以前は70以上の部品で構成されていた大型自動車部品(例:フロント/リアアンダーボディ、バッテリートレイ)を、単一ショット(約100秒)で生産することが可能になります。

- この技術は、従来の組立方法と比較して、製造コスト、労働力、金型、工場スペースを大幅に削減します。

- 最適化された設計と材料分布を通じて重量削減を促進し、これはNEVの効率と性能にとって重要です。

- SLSPキャスティングは、溶接、ボルト締め、または接着剤による接合部を排除することにより、構造的完全性を向上させます。

- 生産速度が劇的に向上し、市場の要求により迅速に対応できます。

- この技術は、複雑で革新的な車両構造のためのより大きな設計の柔軟性を提供します。

- SLSPダイカストは、EV生産、全体的な製造効率、サプライチェーンの簡素化(部品点数の削減)、および持続可能性(廃棄物、エネルギー、排出量の削減、軽量車両)にプラスの影響を与えます。

- この技術はEVだけでなく、従来の 内燃機関(IC)車両にも適用可能であり、車両全体の生産コストを削減する可能性を示唆しています。

図の名称リスト:

- Figure: 「超大型首台套的创新与应用」の見出しの下にあるラベルなしの図。L.K. Machineryによって開発された大型ダイカストマシンの進歩を示し、増加するトン数(6000t、9000t、12000t、16000t)とそれらが導入された年(それぞれ2019年、2021年、2022年、2023年 - 注:本文では9000tは2020年に発表されたと記載されていますが、図の9000tの下のラベルは2021年となっています)を示す。

- Figure: 「VEHICLE SALES」と題されたグラフ。全車両、バッテリー電気自動車、プラグインハイブリッド電気自動車の過去(2016年から)および予測(2028年まで)の販売データ(百万台単位)を示す。(出典:Statista Market Insights、2023年9月更新)。

7. 結論:

Super large single-piece die casting (超大型一体ダイカスト) は、自動車製造技術における重要な進歩を表しています。コスト削減、効率向上、車両性能の強化、および持続可能性への貢献の可能性は、自動車メーカーにとって非常に魅力的な選択肢となります。産業が進化し続ける中で、この技術の採用は、車両生産と設計の未来を形作る上で極めて重要な役割を果たす可能性があります。

Super Large Single Piece die castingはEVだけでなく、従来のIC車両の生産にも使用可能であるため、この技術は自動車産業の生産コストを下げ、ひいては将来的に車両価格を下げる可能性があると考えられます。

8. 参考文献:

- [1] https://x.com/tesla/status/1513886756923445254?lang=th

- [2] https://www.statista.com/outlook/mmo/electric-vehicles/worldwide#unit-sales

9. 著作権:

- この資料は、「Liu Siong Song, Chan Kwok Keung, Qiu Ge」による論文です。「Influence of Super Large Single Piece Die Casting Production to Automotive Industry」に基づいています。

- 論文の出典:[論文にDOI URLは提供されていません]

この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁じられています。

Copyright © 2025 CASTMAN. All rights reserved.