本論文概要は、['Preprints.org']が発行した論文「Optimizing Lightweight Material Selection in Automotive Engineering: A Hybrid Methodology Incorporating Ashby's Method and VIKOR Analysis」に基づいて作成されました。

1. 概要:

- タイトル:自動車工学における軽量材料選択の最適化:アシュビー法とVIKOR分析を組み込んだハイブリッド方法論 (Optimizing Lightweight Material Selection in Automotive Engineering: A Hybrid Methodology Incorporating Ashby's Method and VIKOR Analysis)

- 著者:エドアルド・リサリティ (Edoardo Risaliti)、フランチェスコ・デル・ペロ (Francesco Del Pero)、ガブリエレ・アルチディアコノ (Gabriele Arcidiacono)、パオロ・チッティ (Paolo Citti)

- 発行年:2024年

- 発行ジャーナル/学会:Preprints.org

- キーワード:軽量化 (Lightweighting); 再設計 (Redesign); VIKOR; アシュビー (ashby); 自動車 (automotive); 材料選択 (material selection); 環境影響 (environmental impact); MCDA法 (MCDA methods)

![Table 1. IRV coefficient calculated by geographical relevance (NO: Norway, EU28: 28-country

European average, PL: Poland) and standard driving cycle (NEDC: New European Driving Cycle,

WLTC: Worldwide harmonized Light vehicles Test Cycles, ALDC: All-Long Driving Cycle) [65] [66].](https://castman.co.kr/wp-content/uploads/image-850-1024x387.webp)

2. 抄録または序論

今日、自動車産業はヨーロッパにおける温室効果ガス排出量の約20%を占めており、欧州連合が今後数十年にわたって設定した野心的な削減目標を達成するために大きな圧力を受けています。このような状況において、軽量化は最も効果的な主要戦略の一つであり、設計における材料選択が重要な役割を果たします。実際、質量を削減することで燃料消費量と排気ガス排出量を削減できると同時に、速度性能、安全レベル、車両のハンドリングを向上させることができます。課題は、構造特性が強化されながらも、従来のソリューションと比較して重量が大幅に削減された材料を選択することです。利用可能な材料のスペクトルは非常に広く、高性能合金から複合材料まで多岐にわたり、これらの選択は、機械的挙動、コスト、製造プロセスの可用性、環境影響などの複数の要因に基づいて評価されます。したがって、設計プロセス内で材料を最終的に選択するには、複雑な意思決定空間内で設計者を管理および導くことができる構造化されたアプローチが必要です。本論文では、自動車産業における材料選択のための革新的な方法論を検討し、初期フィルタリング基準として機械的性能係数のためのアシュビーアプローチを統合します。アシュビー法は、特定の用途に必要な機械的特性に合致する材料を特定するために使用されます。この初期選択に続いて、本研究では、選択された材料を包括的にランク付けするために、MCDA(Multi-Criteria Decision Analysis、多基準意思決定分析)手法、特にVIKOR法を組み込みます。評価基準は機械的特性に限定されず、自動車産業にとって重要な要素であるコストの考慮事項や、LCA(Life Cycle Assessment、ライフサイクルアセスメント)方法論によってCO2_eqの側面から評価される環境影響測定などの要素を含みます。MCDA法の使用は、自動車分野における材料選択の多面的な性質を認識し、全体的な意思決定プロセスを容易にします。性能指標、コスト要因、環境的配慮を統合することにより、このような方法論は、バランスの取れた持続可能な材料選択アプローチを提供し、自動車設計の進歩に貢献することを目指しています。最後に、考案された方法は、Cセグメント乗用電気自動車のモータブラケットという実際の再設計ケーススタディへの適用によって検証されました。

3. 研究背景:

研究テーマの背景:

自動車産業は、ヨーロッパ全体の温室効果ガス(GHG)排出量の約20%を占める主要な排出源です。欧州連合の政策[3]によって2050年までにGHG排出量を1990年比で60%削減する必要がある状況において、軽量設計は最も有利な戦略の一つとして確立されています。軽量設計は、車両の消費量を削減することで汚染削減に大きく貢献し、[4]によれば質量を10%削減するとエネルギー吸収量を5〜8%削減できるとされています。燃料消費量を削減することにより、軽量化は排気ガス排出量の削減も可能にし、結果として乗用車輸送による環境負荷を軽減します[5][6][7]。研究および産業分野からのいくつかの事例研究では、従来の自動車部品材料をより軽量なソリューションに置き換えることが扱われています[8][9][10]。これは、消費量の削減に加えて、いくつかの利点を提供します。例えば、車両性能の向上(加速と最高速度の両方の観点から[11][12])、安定性の向上、操縦性の向上、制動距離の短縮による安全性の向上[13][14]などがあります。現在の生産および製造技術は、軽量再設計の文脈で適用できる幅広い材料を提供しており[15]、軽量化の可能性は、特定の部品および考慮される基準ソリューションによって大きく異なります[16]。今日まで、軽量化分野における革新的な設計オプションの開発は、次の3つの主要なアプローチに分類できます。

既存研究の現状:

- 軽量材料: この戦略は、構造特性が有利でありながら密度が非常に低い材料、特に歴史的に自動車産業の基準であった鋼鉄と比較して密度が低い材料に焦点を当てています[17][18]。アルミニウム[15][18]、チタン[18]、マグネシウム[19]、高張力鋼(HSS)[20]、金属およびプラスチックマトリックス複合材料[21](天然繊維[20]またはリサイクル繊維[20][22]を含む)、グラフェン[23]、バイオベース材料[24]、サンドイッチ材料[25]が最も一般的な選択肢です。このような状況において、多くの研究がこれらの新しい複雑な材料の特性と挙動の特性評価に専念しており、その適用を標準化することを目指しています[26]。

- 革新的な製造プロセス: 自動車産業は、従来の鋼鉄ベースの材料から革新的な軽量構造へと移行しています。この移行は、革新的で高性能かつ経済的に実行可能な製造方法の研究を決定づけます。新しい生産技術は、複雑な形状の実現を可能にし、同時に材料の組み合わせを可能にすることで、構造的完全性を維持しながら顕著な軽量化を可能にします。高度な材料を製造するための新しい産業プロセスと方法のいくつかの例としては、アディティブマニュファクチャリング[27]、高度なシート圧縮成形[28]、反応射出成形[29]、中空ガラスマイクロ球強化ポリプロピレンに使用される射出成形[30]、樹脂トランスファー成形[31][32]などがあります。

- 自動車部品/アセンブリの最適化と再設計: 車両部品の設計最適化と再設計は、軽量化のもう一つの柱です。このような戦略は、単一部品およびシステム(理論的には車体構造から内装部品まで、すべての車両部品に対して)に対する設計変更の実装に基づいており、機能と効率に悪影響を与えることなく重量を削減することを目標としています。この分野で広く使用されているシミュレーション方法はトポロジー最適化[33][34]であり、これは特定の領域内で材料分布を空間的に最適化すると同時に、事前定義された制約条件を満たし、客観的なコスト関数を最小化することを可能にします。文献では、最も異質な自動車部品、最も一般的な閉鎖部品[35]、エンジンコンパートメント部品[36]、外板パネル[37]、フロアセクション[38]、車体骨格[39]を扱う一連の事例研究を提供しています。

研究の必要性:

自動車分野の材料選択に関して広く使用されている方法は、アシュビー理論[40][41][42]です。[42]で指摘されているように、アシュビーダイアグラムは、機械的および構造的完全性の要件に関して最適な材料を選択するための貴重なツールです。つまり、この理論は選択手順の背後にある数学のために複雑であり、いくつかの特定の課題のみを解決する必要がある場合にうまく機能します(選択基準が増加すると適用が非常に複雑になります)。また、材料のランキングを提供しません。この最後の点は、アシュビー理論の重要な限界を示しており、性能と安全基準[43]を維持しながら、さまざまな技術的、経済的、環境的側面間の潜在的なトレードオフを適切に解決することができません。これは、主な要件が互いに矛盾することが多く、全体的な材料選択プロセスをさらに複雑にするためです[44]。このような側面から、さまざまな同時設計基準を考慮するための価値ある戦略は、MCDA(Multi-Criteria Decision Analysis、多基準意思決定分析)法によって代表されます。エンジニアリングに加えて、この種のアプローチは、地質学、経済学、コンピュータサイエンス、都市計画[45]など、他の多くの分野でも広範かつ効果的な応用を見出しています。MCDA法は、問題が複数の意思決定基準の存在だけでなく、比較する代替案の広大さによって表される場合に有効なオプションであることが証明されています。軽量化のための材料選択の分野に関して、広範囲のMCDA法が過去に適用されており、主な差別化要因は、構造的完全性、熱的完全性、耐久性、製造可能性など、対処すべき特定のエンジニアリング上の問題です。

4. 研究目的と研究課題:

研究目的:

本研究の主な目的は、自動車産業において軽量化と持続可能性を同時に追求する材料選択のための革新的な方法論を探求し、検証することです。この方法論は、従来のアプローチの限界を克服し、アシュビー理論の客観的な材料性能基準とVIKOR法の多基準意思決定能力を統合することを目指しています。

主要な研究課題:

主要な研究課題は、アシュビー法とVIKOR法を組み合わせたハイブリッド方法論の開発と応用に焦点を当てています。アシュビー法は、機械的性能指標に基づいて初期材料フィルタリングに使用され、VIKOR法は、設計指標(質量)、コスト指標(生産コスト)、環境指標(ライフサイクル気候変動影響)を含む複数の基準に基づいて、事前選択された材料のランキングに使用されます。この統合により、材料選択プロセスにおいて、設計、コスト、環境的側面を同時に考慮することが可能になります。方法論は、選択基準と環境影響間の相互作用を強調し、材料選択に対する全体的なアプローチを提供するように設計されています。

研究仮説:

正式な仮説として明示されていませんが、本研究は以下の前提の下で実施されます。

- アシュビー法とVIKOR分析を統合することで、いずれかの方法を単独で使用するよりも、より堅牢で包括的な材料選択方法論が提供されるでしょう。

- 提案されたハイブリッド方法論は、自動車材料選択において、機械的性能、費用対効果、環境フットプリントをよりバランスよく考慮することを可能にするでしょう。

- アシュビー理論およびLCAから派生した設計指標、コスト指標、環境指標を用いてVIKOR法を適用することで、自動車部品に対する最適な持続可能な軽量材料ソリューションを特定するのに役立つでしょう。

5. 研究方法論

研究デザイン:

本研究では、アシュビー法とVIKOR法という2つの確立された方法を統合するハイブリッド方法論デザインを採用しています。アシュビー法は、機械的特性に関連する性能指標に基づいて材料の初期スクリーニングに使用されます。その後、VIKOR法は、設計指標(質量)、コスト指標(生産コスト)、環境指標(ライフサイクル気候変動影響)を含む複数の基準に基づいて、事前選択された材料のランキングを付けるために適用されます。

データ収集方法:

本研究では、材料特性、産業プロセスパラメータ、環境影響データについて、Granta Selector Database [64]のデータを利用しています。文献[68]から引用されたCセグメント電気自動車のモータブラケットの再設計に関する事例研究を採用して、提案された方法論を検証します。使用段階の環境影響に対する影響削減値(IRV)は、地理的関連性と走行サイクルに基づいて、[65]および[66]のデータを使用して計算されます。

分析方法:

VIKOR法は主要な分析方法です。グループユーティリティ(Si)と個人後悔(Ri)に基づいて単一スコア(Qi)を計算することにより、設計ソリューションをランク付けします。これらのスコアは、設計指標、コスト指標、環境指標の正規化された値から導き出されます。コスト、設計、持続可能性の側面を優先するために、重み付け基準が適用されます。設計指標は、部品質量を推定するためにアシュビー性能指標を使用して計算されます。コスト指標は、原材料費、製造プロセス費、ツーリング費を考慮して計算されます[式16]。環境指標は、原材料取得、使用段階、および寿命末期(EoL)段階を含むLCA原則を使用して計算されます[式17]。

研究対象と範囲:

本研究は、自動車部品、特にCセグメント電気自動車のモータマウントブラケットの材料選択に焦点を当てています。範囲は、設計性能、生産コスト、環境影響(気候変動)を考慮した軽量再設計のための材料と主要な製造プロセスの選択に限定されます。分析では、鋼、アルミニウム合金、鋳鉄を含むさまざまな材料と、Granta Selector Databaseで利用可能な互換性のある産業プロセスを考慮します。

6. 主な研究結果:

主な研究結果:

モータブラケットのケーススタディにハイブリッドアシュビーVIKOR方法論を適用した結果、1316の実行可能な軽量設計ソリューションのランク付けリストが作成されました。最上位のソリューションは、プレス成形で加工された低合金鋼(AISI 9255)です。このソリューションは、基準のAISI 304ステンレス鋼ブラケットと比較して、質量44%削減、コスト75%削減、気候変動影響61%削減を達成します。鍛造鋼、特にプレス成形で製造された低合金鋼は、機械的特性と費用対効果のバランスが優れているため、上位ランクを占めています。アルミニウムソリューションは、質量削減率が高いものの、原材料費と内蔵エネルギーが高いため、ランクが低く、この特定のケーススタディでは全体的な環境上の利点がそれほど大きくありません。鋳鉄の代替案は、大幅なコスト削減を提供する一方で、機械的特性と質量削減の可能性が低いため、制限されています。

提示されたデータの分析:

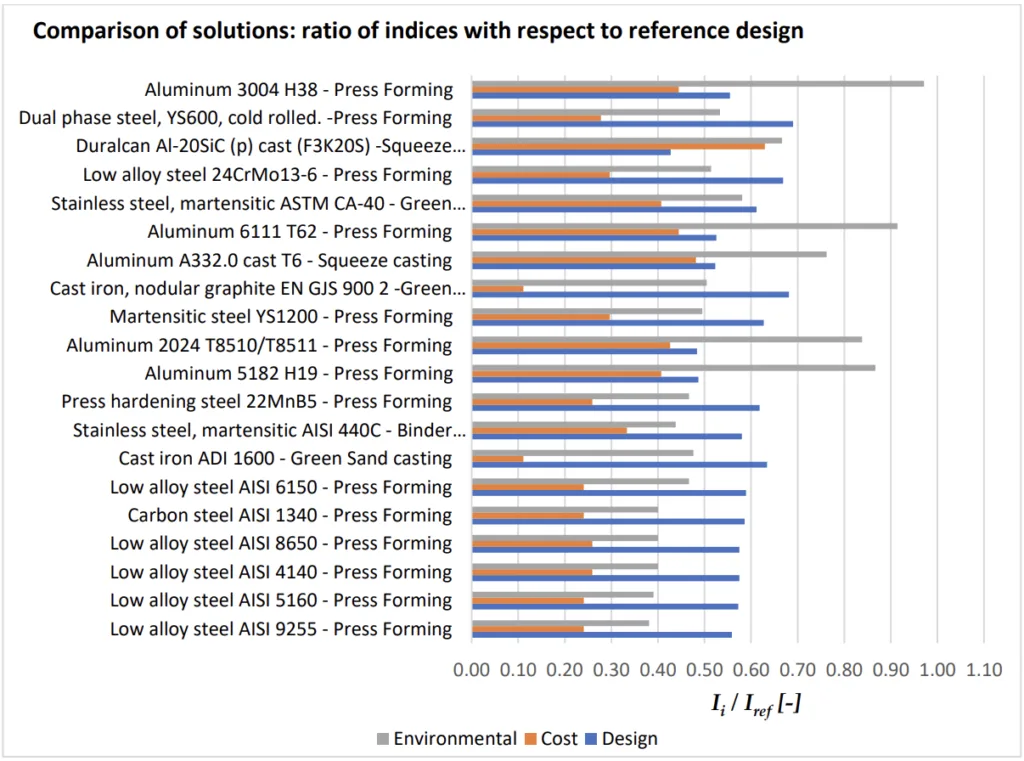

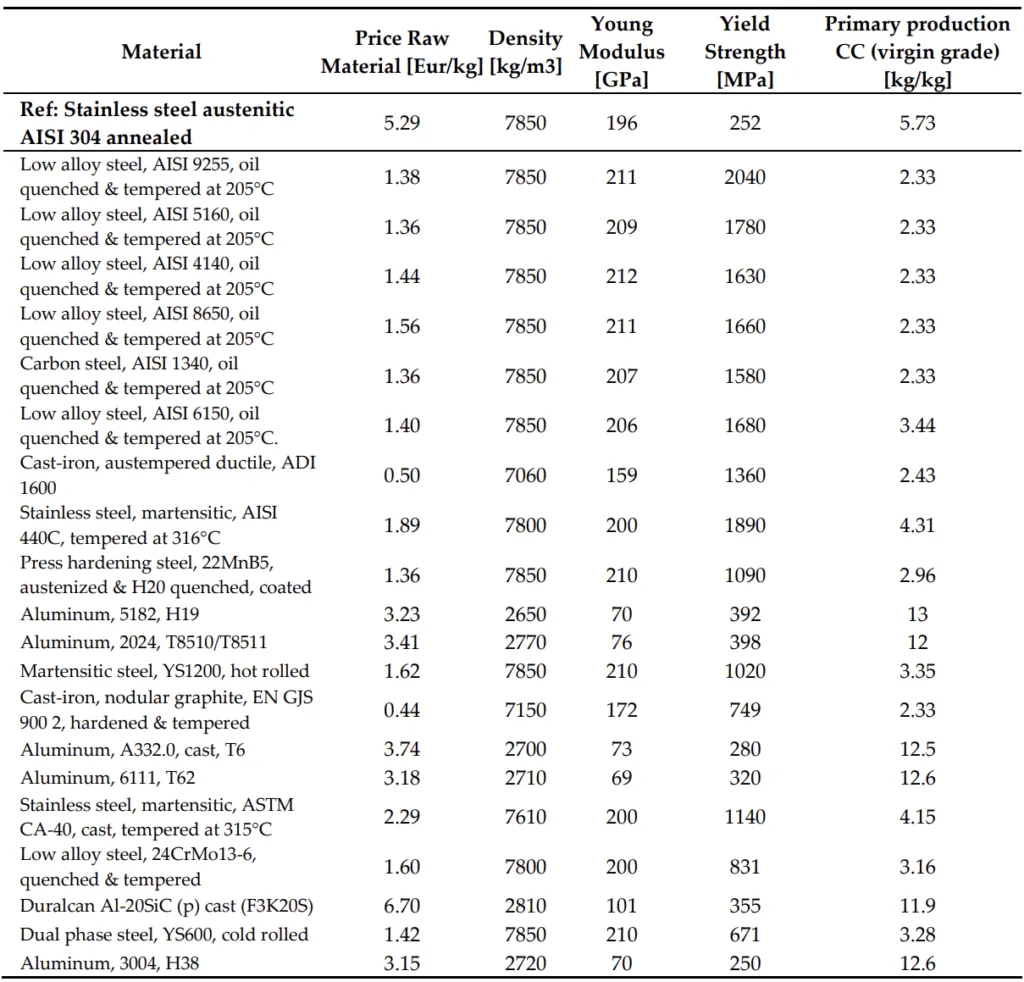

図1は、引張/圧縮荷重およびトルク曲げ荷重に関連する材料指標比率をプロットした、初期材料スクリーニングに使用されるアシュビーダイアグラムを示しています。これらのダイアグラムは、材料データベースを視覚的に表し、初期性能基準を満たす材料の選択を容易にします。図2は、基準設計と比較した上位20位のランク付けソリューションの設計指標、コスト指標、環境指標の比率の比較を示しています。この視覚化は、質量削減、コスト、環境影響の点で、さまざまな設計ソリューション間のトレードオフを強調しています。分析の結果、最上位ランクのソリューション(低合金鋼)の場合、3つの指標すべてが比較的整列しており、すべての基準にわたってバランスの取れた改善を示しています。アルミニウムソリューションの場合、設計指標は低い(質量削減率が高い)ですが、コスト指標と環境指標は高く、アルミニウムに関連するコストと環境上のトレードオフを反映しています。

図のリスト:

![Figure 1. Ashby diagrams used for material selection: ferrous metal alloys are represented in green, non-ferrous metal alloys in purple and red, plastics in blue, and composite materials with both plastic and metal matrices in brown and orange. The black lines are the maximum deterioration of parameters [53].](https://castman.co.kr/wp-content/uploads/image-847-837x1024.webp)

- 図 1. 材料選択に使用されるアシュビーダイアグラム:鉄金属合金は緑色、非鉄金属合金は紫色と赤色、プラスチックは青色、プラスチックと金属マトリックスの両方を持つ複合材料は茶色とオレンジ色で表されます。黒い線は、パラメータの最大劣化を示しています[53]。

- 図 2. 基準設計に関連する設計、コスト、環境指標。

7. 結論:

主な調査結果の要約:

本研究では、アシュビー法とVIKOR分析を統合することにより、自動車軽量化における材料選択のためのハイブリッド方法論を開発し、検証することに成功しました。この方法論は、モータブラケットの再設計ケーススタディに適用され、構造的完全性、コスト、環境持続可能性を考慮して最適な軽量ソリューションを特定する能力を実証しました。プレス成形で加工された低合金鋼が、ケーススタディで最上位にランク付けされた材料として浮上し、基準のステンレス鋼設計と比較して、質量、コスト、環境影響において大幅な改善を提供します。

研究の学術的意義:

本研究は、従来の性能ベースの選択と現代の持続可能性の考慮事項を結びつける革新的なアプローチを提供することにより、材料選択方法論の分野に貢献しています。アシュビー理論とVIKOR分析の統合は、エコデザインにおける複雑な材料選択をナビゲートするための構造化された客観的なフレームワークを提供します。このハイブリッド方法論は、個々の方法の限界に対処し、自動車工学における材料選択に関するより全体的な視点を提供します。

実用的な意味合い:

開発された方法論は、軽量化のための部品再設計の初期段階において、自動車エンジニアや設計者にとって貴重なツールを提供します。体系的でデータ駆動型の材料選択アプローチを可能にし、部品性能だけでなく、コストと環境フットプリントも最適化するソリューションの特定を容易にします。この方法論は、材料データベースとLCAツールを使用して容易に実装でき、持続可能な自動車設計における情報に基づいた意思決定をサポートします。

研究の限界と今後の研究分野:

本研究は材料選択段階に限定されており、詳細な設計最適化は組み込まれていません。今後の研究では、トポロジー最適化を提案された方法論と統合して、軽量化の可能性をさらに高め、部品設計を改良することを検討できます。さらに、経済および環境分析は、主要な製造プロセスと気候変動影響に限定されています。二次プロセス、寿命末期処理、およびより広範な環境影響カテゴリを含めるように範囲を拡大すると、より包括的な評価を提供できるでしょう。

8. 参考文献:

- [1] IEA. CO2 Emissions in 2022. IEA 2023, Paris.

- [2] V.Ferreira et al. Technical and environmental evaluation of a new high performance material based on magnesium alloy reinforced with submicrometre-sized TiC particles to develop automotive lightweight components and make transport sector more sustainabl. J. Mater. Res. Technol. 2019, 8, pp. 2549-2564.

- [3] Commission European. White Paper: Roadmap to a Single European Transport Area-Towards a Competitive and Resource Efficient Transport System. European Commission: Brussels, Belgium. 2011, /* COM/2011/0144 final */.

- [4] Brooke L.; Evans H., Lighten up!, Automot. Eng., 2009, 117, pp. 16-22

- [5] M. Goede. Super Light Car-Lightweight construction thanks to a multi-material design and function integration. Eur. Transp. Res. Rev., 2009, 1, pp. 5-10.

- [6] V. Ferreira et al. Lightweight automotive components based on nano-diamond-reinforced aluminium alloy: A technical and environmental evaluation. Diam. Relat. Mater, 2019, 92, pp. 174-186.

- [7] Kelly J.C.; Sullivan J.L.; Burnham A.; Elgowainy A. Impacts of vehicle weight reduction via material substitution on life-cycle greenhouse gas emissions. Environ. Sci. Technol, 2015, 49, pp. 12535-12542.

- [8] JAGUAR LAND ROVER USING AEROSPACE TECHNOLOGY TO DEVELOP FUTURE LIGHTWEIGHT VEHICLES. https://media.jaguarlandrover.com/news/2020/10/jaguar-land-rover-using-aerospace-technology-develop-future-lightweight-vehicles. 22 October 2020.

- [9] The lightweight New A8 Unique mix of materials used in the next Audi milestone. https://press.audi.co.uk/en-gb/releases/52#:~:text=Picture%20caption,A8%20for%20the%20first%20time. 5 April 2017.

- [10] Stellantis Fosters Circular Economy Ambitions with Dedicated Business Unit to Power New Era of Sustainable Manufacturing and Consumption. https://www.stellantis.com/en/news/press-releases/2022/october/stellantis-fosters-circular-economy-ambitions-with-dedicated-business-unit-to-power-new-era-of-sustainable-manufacturing-and-consumption. 11 October 2022

- [11] C. Koffler, K. Rohde-Brandenburger. On the Calculation of Fuel Savings Through Lightweight Design in Automotive Life Cycle Assessments. Int. J. Life Cycle Assess., 2010, 15, pp. 128-135.

- [12] H.C. Kim, T.J. Wallington. Life Cycle Assessment of Vehicle Lightweight-ing: A Physics-Based Model to Estimate Use-Phase Fuel Consumption of Electrified Vehicles. Environ. Sci. Technol.,2016, 50, pp. 11226-11233.

- [13] L. Kroll et al. Lightweight Components for Energy-Efficient Machine Tools. CIRP J. Manuf. Sci. Technol., 2011, 4, pp. 148-160.

- [14] R. Neugebauer et al. Structure Principles of Energy Efficient Machine Tools. CIRP J. Manuf. Sci. Technol., 2011, 4, pp. 136-147.

- [15] Zhang W.; Xu J., Advanced lightweight materials for Automobiles: A review. Materials & Design, 2022, 221.

- [16] Mascarin A.; Hannibal T.; Raghunathan A.; Ivanic Z.; Francfort J. Vehicle Lightweighting: 40% and 45% Weight Savings Analysis: Technical Cost Modeling for Vehicle Lightweighting. United States: N. p.: s.n., 2015.

- [17] Tisza M.; Czinege I. Comparative study of the application of steels and aluminium in lightweight production of automotive parts. Int. J. Lightweight Mater. Manuf.,2018, 1, pp.229-238.

- [18] Mallick P.K.; Materials, Design and Manufacturing for Lightweight Vehicles; 2nd Edition., 2020.

- [19] Kumar D.; Kumar R.P.; Thakur L. A review on environment friendly and lightweight Magnesium-Based metal matrix composites and alloys. Materials Today: Proceedings, 2021, 38, pp.359-364.

- [20] Galán J. et al. Advanced high strength steels for automotive industry. Revista de metalurgia, 2012, 48,118.

- [21] Wazeer A.; Das A.; Abeykoon C.; Sinha A.; Karmakar A. Composites for electric vehicles and automotive sector: A review. Green Energy and Intelligent Transportation, 2023, 2.

- [22] Bourmaud A.; Fazzini M.; Renouard N.; Behlouli K.; Ouagne P. Innovating routes for the reused of PP-flax and PP-glass non woven composites: A comparative study. Polymer Degradation and Stability, 2018, 152, 259-271.

- [23] Elmarakbi A.; Azoti W. State of the Art on Graphene Lightweighting Nanocomposites for Automotive Applications. Experimental Characterization, Predictive Mechanical and Thermal Modeling of Nanostructures and their Polymer Composite; Marotti de Sciarra, F., Russo, P., 2018, pp. 1-23.

- [24] La Rosa A.D. et al; Biobased versus traditional polymer composites. A life cycle assessment perspective. J. Clean. Prod., 2014, 74, pp.135-144.

- [25] M. Schönemann, C. Schmidt, C. Herrmann, S. Thiede. Multi-level modeling and simulation of manufacturing systems for lightweight automotive components. Procedia CIRP, 2016, 41, pp. 1049-1054.

- [26] M.A. Iadicola, A.A. Creuziger, W.E. Luecke, D.K. Banerjee, T.H. Gnaupel-Herold. Automotive Lightweighting. NIST, 2008. Available online: https://www.nist.gov/programs-projects/automotive-lightweighting (accessed on 22 October 2020).

- [27] P.C. Priarone, A.R. Catalano, L. Settineri. Additive manufacturing for the automotive industry: on the life-cycle environmental implications of material substitution and lightweighting through re-design. Prog. Addit. Manuf., 2023, 8, pp. 1229-1240.

- [28] Dattilo, C.A.; Zanchi, L.; Del Pero, F.; Delogu, M. Sustainable design: an integrated approach for lightweighting components in the automotive sector. SDM-2017: 4th International Conference on Sustainable Design and Manufacturing, 2017.

- [29] Simoes, C.L.; Figueiredo de Sà, R.; Ribeiro, C.J.; Bernardo, P.; Pontes, A.J.; Bernardo, C.A. Environmental and economic performance of a car component: assessing new materials, processes and designs. J. Clean. Prod. 2016, 118, pp.105-117.

- [30] Delogu, M.; Zanchi, L.; Maltese, S.; Bonoli, A.; Pierini, M. Environmental and economic life cycle assessment of a lightweight solution for an automotive component: a comparison between talc-filled and hollow glass microspheres-reinforced polymer composites. J. Clean. Prod. 2016, 139, pp.548-560

- [31] Vita, A.; Castorani, V.; Germani, M.; Marconi, M. Comparative life cycle assessment of low-pressure RTM, compression RTM and high-pressure RTM manufacturing processes to produce CFRP car hoods. Procedia CIRP, 2019, 80, pp.352-357.

- [32] Zanchi, L.; Delogu, M.; Ierides, M.; Vasiliadis, H. Life cycle assessment and life cycle costing as supporting tools for EVs lightweight design. Sustain. Des. Manuf. 2016, 52, pp.335-348

- [33] Fiebig, S.; Sellschopp, J.; Manz, H.; Vietor, T.; Axmann, J.K.; Schumacher, A. Future challenges for topology optimization for the usage in automotive lightweight design technologies. 11th World Congress on Structural and Multidisciplinary Optimisation, Sydney, Australia, June 2015.

- [34] Işık, M. et al. Topology optimization and manufacturing of engine bracket using electron beam melting. J. Addit. Manuf. Technol., 2021, 1, pp.583.

- [35] Puri, P.; Compston, P.; Pantano, V. Life Cycle assessment of Australian automotive door skins. Int. J. Life Cycle Assess., 2009, 14, pp.420-428.

- [36] Delogu, M.; Del Pero, F.; Romoli, F.; Pierini, M. Life cycle assessment of a plastic air intake manifold. Int. J. Life Cycle Assess., 2015, 20, pp.1429-1443.

- [37] Poulikidou, S.; Jerpdal, L.; Björklund, A.; Åkermo, M. Environmental performance of self-reinforced composites in automotive applications. Case study on a heavy truck component. Mater. Des., 2016, 103, pp.321-329.

- [38] Inti, S.; Sharma, M.; Tandon, V. An approach for performing life cycle impact assessment of pavements for evaluating alternative pavement designs. Int. Conf. on Sust. Des., Eng. and Const, 2016,145, pp. 964-971.

- [39] Mayyas, A.T.; Qattawi, A.; Mayyas, A.R.; Omar, M.A. Life cycle assessment-based selection for a sustainable lightweight body-in-white design. Energy, 2012, 39, pp.412-425.

- [40] Ashby, M.F.; Johnson, K. Materials and Design: The Art and Science of Material Selection in Product Design, 2nd ed.; Butterworth-Heinemann: Oxford, UK, 2013.

- [41] Camargo, D.Z. et al. Selection of Materials for Weight Reduction in Sports Cars. Adv. Mater. Res., 2019, 1152, pp.73-82.

- [42] Ashby, F.; Multi-Objective Optimization in Material Design and Selection. Acta Mater. 2000, 48, pp.359-369.

- [43] Lewis, G.M. et al. Green Principles for Vehicle Lightweighting. Environ. Sci. Technol., 2019, 53, pp.4063-4077.

- [44] Rao, R.V.; Patel, B.K. A subjective and objective integrated multiple attribute decision making method. Mater. Des., 2010, 37, pp.4738-4747.

- [45] Stojčić, M., et al. Application of MCDM Methods in Sustainability Engineering: A Literature Review 2008-2018. Symmetry, 2019, 11, 3.

- [46] Hwang, C.L.; Yoon, K. Methods for Multiple Attribute Decision Making. In: Multiple Attribute Decision Making. Lecture Notes in Economics and Mathematical Systems, vol. 186. Springer, Berlin, Heidelberg, 1981.

- [47] Opricovic, S. Multicriteria optimization of civil engineering systems. Faculty of Civil Engineering: Belgrade, Serbia, 1998; pp. 5-21.

- [48] Chatterjee, P.; Chakraborty, S. A comparative analysis of VIKOR method and its variants. Decis. Sci. Lett., 2016, 5, pp.469-486.

- [49] Zavadskas, E.K.; Kaklauskas, A.; Šarka, S. The new method of multicriteria evaluation of projects. Tech. and Economic Dev. of Ec., 1996, 1(3), pp.131–139.

- [50] Mousavi-Nasab, S.H.; Sotoudeh-Anvari, A. A comprehensive MCDM-based approach using TOPSIS, COPRAS, and DEA as an auxiliary tool for material selection problems. Mater. Des., 2017, 121, pp.237-253.

- [51] Brans, J.P.; Nadeau, R.; Landry, M. L'ingénierie de la décision. Elaboration d'instruments d'aide à la décision. La méthode PROMETHEE. In: L'Aide à la Décision: Nature, Instruments et Perspectives d'Avenir, 1982, pp.183-213.

- [52] Brans, J.P.; De Smet, Y. PROMETHEE Methods. In: Greco, S.; Ehrgott, M.; Figueira, J. (eds) Multiple Criteria Decision Analysis. International Series in Operations Research & Management Science, vol. 233. Springer, New York, NY, 2016.

- [53] Roy, B. Classement et choix en présence de points de vue multiples. Rev. Fr. Inf. Rech. Opér., 1968, 2(8), pp.57-75.

- [54] Figueira, J.R.; Mousseau, V.; Roy, B. ELECTRE Methods. In: Greco, S.; Ehrgott, M.; Figueira, J. (eds) Multiple Criteria Decision Analysis. International Series in Operations Research & Management Science, vol. 233. Springer, New York, NY, 2016.

- [55] Brauers, W.K.M. Optimization Methods for a Stakeholder Society. A Revolution in Economic Thinking by Multiobjective Optimization. Kluwer Academic Publishers, Boston, 2004.

- [56] Chakraborty, S. Applications of the MOORA method for decision making in manufacturing environment. Int. J. Adv. Manuf. Technol., 2011, 54, pp.1155–1166.

- [57] Kumar, R.; Ray, A. Selection of material for optimal design using multi-criteria decision making. Procedia Mater. Sci., 2014, 6, pp.590-596.

- [58] Giorgetti, A.; Cavallini, C.; Arcidiacono, G.; Citti, P. A mixed C-VIKOR fuzzy approach for material selection during design phase: a case study in valve seats for high performance engine. Int. J. Appl. Eng. Res., 2017, 12, pp.3117-3129.

- [59] Jahan, A.; Mustapha, F.; Ismail, M.; Sapuan, S.; Bahraminasab, M. A comprehensive VIKOR method for material selection. Mater. Des., 2011, 32, pp.1215-1221.

- [60] Manalo, M.V.; Magdaluyo, E.R. Integrated DLM-COPRAS method in material selection of laminated glass interlayer for a fuel-efficient concept vehicle. World Congress on Engineering, London, UK, 2018; Vol. 2.

- [61] Gul, M.; Celik, E.; Gumus, A.; Guneri, A. A fuzzy logic based PROMETHEE method for material selection problems. Beni-Suef Univ. J. Basic Appl. Sci., 2018, 7, 68-79.

- [62] Aziz, C.; Taleb, M.; Zakia, R.; Rajaa, B.; El Haji, M. Electre multicriteria analysis for choosing material concerned by the corrosion problem. J. Appl. Sci. Environ. Stud., 2020, 3, pp.132-146.

- [63] Sen, B.; Bhattacharjee, P.; Mandal, U. A comparative study of some prominent multi criteria decision making methods for connecting rod material selection. Perspect. Sci.,2016, 8, pp.547-549.

- [64] ANSYS. Available online: https://www.ansys.com/it-it/products/materials/granta-selector (accessed on 17 July 2024).

- [65] Del Pero, F.; Berzi, L.; Antonacci, A.; Delogu, M. Automotive Lightweight Design: Simulation Modeling of Mass-Related Consumption for Electric Vehicles. Machines ,2020, 8, 3.

- [66] Antonacci, A.; Del Pero, F.; Baldanzini, N.; Delogu, M. Holistic eco-design tool within automotive field. IOP Conf. Ser. Mater. Sci. Eng. 2022, 1214

- [67] Więckowski, J.; Sałabun, W. How the normalization of the decision matrix influences the results in the VIKOR method? Procedia Comput. Sci., 2020, 176, pp.2222-2231.

- [68] Celik, H.K. et al. Strength-Based Design Analysis of a Damaged Engine Mounting Bracket Designed for a Commercial Electric Vehicle. J. Fail. Anal. Prev., 2021, 21, pp.1315-1322.

- [69] Del Pero, F.; Berzi, L.; Dattilo, C.A.; Delogu, M. Environmental sustainability analysis of Formula-E electric motor. Proc. Inst. Mech. Eng. Part D: J. Automob. Eng., 2021, 235, pp.303-332.

- [70] Ecoinvent. Available online: https://ecoinvent.org/ (accessed on 17 July 2024).

9. 著作権:

- この資料は、エドアルド・リサリティ (Edoardo Risaliti)、フランチェスコ・デル・ペロ (Francesco Del Pero)、ガブリエレ・アルチディアコノ (Gabriele Arcidiacono)、パオロ・チッティ (Paolo Citti) の論文:「Optimizing Lightweight Material Selection in Automotive Engineering: A Hybrid Methodology Incorporating Ashby's Method and VIKOR Analysis」に基づいています。

- 論文ソース:doi: 10.20944/preprints202411.1992.v1

この資料は上記の論文を要約したものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.