この入門記事は、[Technische Universität Wien]によって発行された論文["複合鋳造およびその他のマルチマテリアル構造の設計と計算解析"]の研究内容を紹介するものです。

1. 概要:

- タイトル: Design and Computational Analysis of Compound Castings and other Multi-Material Structures

- 著者: Dipl.-Ing. Robert D. Bitsche

- 発行年: 2009年4月

- 発行ジャーナル/学会: Technische Universität Wien

- キーワード: compound casting, multi-material structures, quenching simulation, thermal contact conductance, finite element analysis, stress singularities.

2. 概要 / 序論

概要

マルチマテリアル軽量設計コンセプトは、異なる材料の利点を組み合わせるために、構造の各部分に「最高の」材料と製造プロセスを使用することを目指しています。当然のことながら、接合技術はこれらの構造の製造において主要な役割を果たします。複合鋳造プロセスは、鋳造プロセス中に鋳物を他の部品に接合することを可能にします。つまり、鋳造プロセスは、製造プロセスと接合プロセスの両方として機能します。

本論文の目的は、複合鋳造およびその他のマルチマテリアル構造の解析と設計のための計算手法を開発することです。有限要素法と漸近解析法の両方が使用されています。

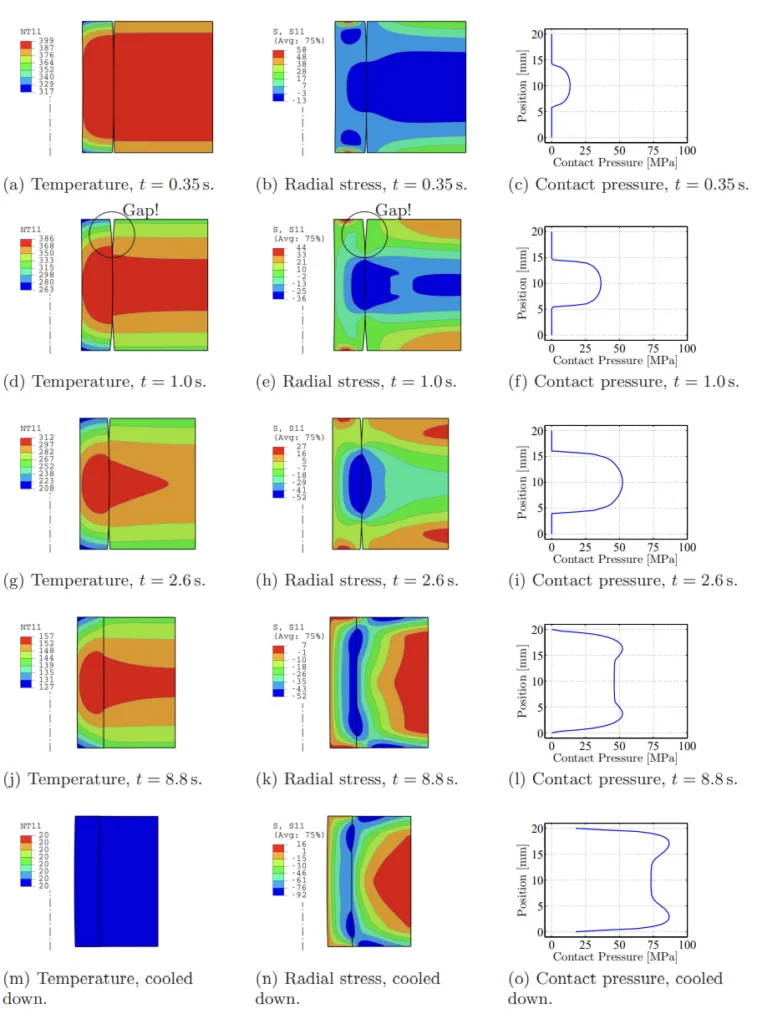

複合鋳造の焼入れ(または冷却)中には、不均一な過渡温度場と関与する材料の異なる熱膨張係数により、残留応力が発生します。これらの応力は、構造の摩擦接続やその他の重要な特性(疲労寿命など)を決定するため、焼入れプロセスのシミュレーションは非常に重要です。

完全に接触する界面の場合、つまり冶金学的接合が存在しない場合、界面での熱伝達は接触またはギャップを介して行われ、複合鋳造のバイマテリアル界面での熱接触コンダクタンスは、接触圧力とギャップの開きに依存します。本論文の主要な発見は、一般に、この依存性を考慮することが、複合鋳造の焼入れプロセスのシミュレーションにとって非常に重要であるということです。

焼入れプロセス中、構造が幾何学的に単純であっても、バイマテリアル界面でギャップが開く可能性があります。ギャップが開くと、熱接触コンダクタンスが大幅に低下し、熱が主に開いたギャップと平行に流れるようになります。

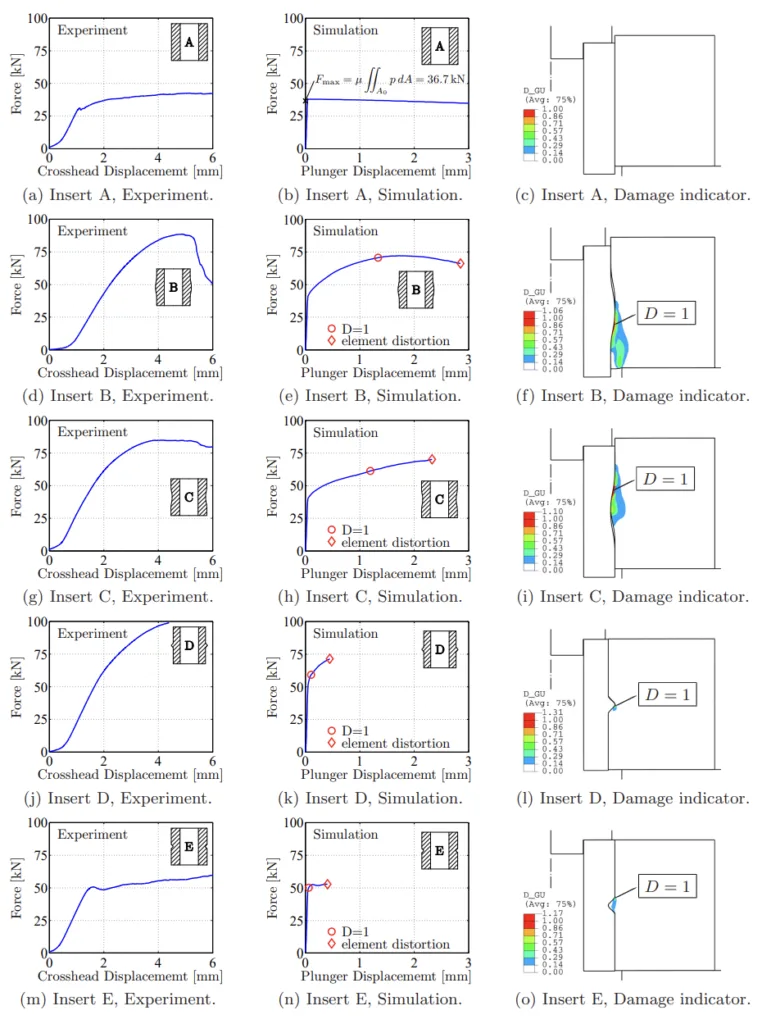

フォームロッキングおよび/または摩擦接続を備えた鋼-アルミニウム複合鋳造の実例が提示されています。一般に、これらの接続の強度は、有限要素シミュレーションによって十分に予測できます。

マルチマテリアル構造の界面での材料特性の急激な変化により、局所的な応力集中が発生する可能性があります。線形弾性理論の仮定の下では、これらの応力集中は応力特異点として現れる可能性があります。これらの特異点の次数が幾何学的パラメータと材料パラメータにどのように依存するかを体系的に調べ、「設計チャート」を作成することにより、応力特異点の次数を直接登録できます。これらのチャートを使用すると、応力特異点の次数を最小限に抑えるか、規則的な応力場につながるような形状変更を決定できます。多くの場合、比較的わずかで局所的な形状変更によって大きな改善を達成できます。

キーワード:複合鋳造、マルチマテリアル構造、焼入れシミュレーション、熱接触コンダクタンス、有限要素解析、応力特異点。

3. 研究の背景:

研究トピックの背景:

- マルチマテリアル軽量設計の概念は、異種材料の利点を組み合わせるために、構造の各部品に「最高の」材料と製造プロセスを使用することを目指しています。当然のことながら、接合技術はこれらの構造の製造において主要な役割を果たします。複合鋳造は、鋳造プロセス中に鋳物を他の部品に接合するプロセスであり、製造と接合の両方の方法として機能します。

既存研究の現状:

- 産業用複合鋳造で完璧で連続的な冶金学的接合を達成することは困難です。材料ロック接合は、多くの場合、形状ロック接合または摩擦接合と並行して使用されます。ただし、脆い金属間層の亀裂は、界面に沿って伝播し、隣接する材料に偏向する可能性があり、純粋な形状ロックまたは摩擦接合と比較して、耐荷重能力を低下させる可能性があります。

研究の必要性:

- 不均一な温度場と異なる熱膨張係数により、複合鋳造の焼入れ中に残留応力が発生します。これらの応力は、摩擦接合や疲労寿命などの構造特性に影響を与えるため、非常に重要です。したがって、焼入れプロセスのシミュレーションは不可欠です。特に冶金学的接合がない場合、バイマテリアル界面での熱接触コンダクタンスを理解し、管理することも、正確な焼入れシミュレーションを行う上で重要です。

4. 研究目的と研究課題:

研究目的:

- 本論文の主な目的は、複合鋳造とマルチマテリアル構造の解析と設計のための計算手法を開発することです。これには、これらの構造の複雑さに対処するために、有限要素法と漸近解析技術の両方を使用することが含まれます。

主要な研究:

- 複合鋳造の解析と設計のための計算手法の開発。

- 複合鋳造の焼入れ中の残留応力発生の調査。

- 焼入れ中のバイマテリアル界面における熱接触コンダクタンスの解析。

- マルチマテリアル界面における応力特異性の検討と「設計チャート」の開発。

- 鋼-アルミニウム複合鋳造の焼入れ、機械加工、機械試験のシミュレーションのための有限要素モデルの適用。

5. 研究方法

研究デザイン:

- 本研究では、複合鋳造およびマルチマテリアル構造を調査するために、有限要素解析と漸近解析技術を組み合わせた計算手法を採用しています。

データ収集方法:

- この研究は、材料特性と確立された理論モデルを使用した計算シミュレーションに依存しています。鋼-アルミニウム複合鋳造の機械試験からの実験データは、シミュレーションの検証に使用されます。

分析方法:

- 有限要素解析 (FEA): 焼入れ、機械加工、機械試験プロセスのシミュレーションに使用されます。非線形FEAを採用し、熱弾塑性材料挙動と熱接触コンダクタンスを考慮します。

- 漸近解析: マルチマテリアル界面の応力特異性を調査し、解析式と「設計チャート」を開発するために適用されます。

研究対象と範囲:

- 材料: 鋼 (S355、C45E) およびアルミニウム合金 (A356.0) 複合鋳造。

- プロセス: 焼入れおよび熱処理プロセス、機械加工、機械試験 (引張試験およびプッシュアウト試験)。

- 現象: 残留応力、熱接触コンダクタンス、応力特異点、延性破壊。

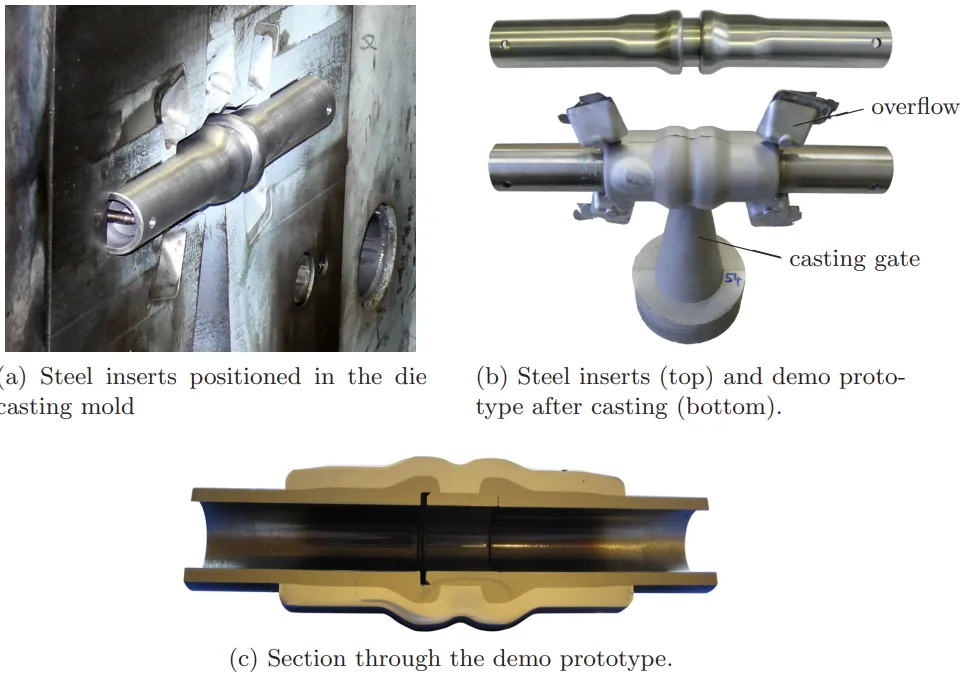

- 形状: 軸対称インサートを備えた単純なステップバーと複合鋳造のデモプロトタイプ。

6. 主な研究成果:

主要な研究成果:

- 熱接触コンダクタンス: 材料ロック接合のない鋼-アルミニウム複合鋳造の正確な焼入れシミュレーションには、接触圧力とギャップの開きに依存する可変熱接触コンダクタンスの考慮が不可欠です。バイマテリアル界面のギャップは熱接触コンダクタンスを大幅に低下させ、熱がギャップに平行に流れるようになります。

- 応力特異点: 幾何学的パラメータと材料パラメータに基づいて、マルチマテリアル界面の応力特異点の次数を直接決定するための「設計チャート」が開発されました。これらのチャートは、応力集中を最小限に抑えたり、規則的な応力場を実現したりするための形状最適化に役立ちます。

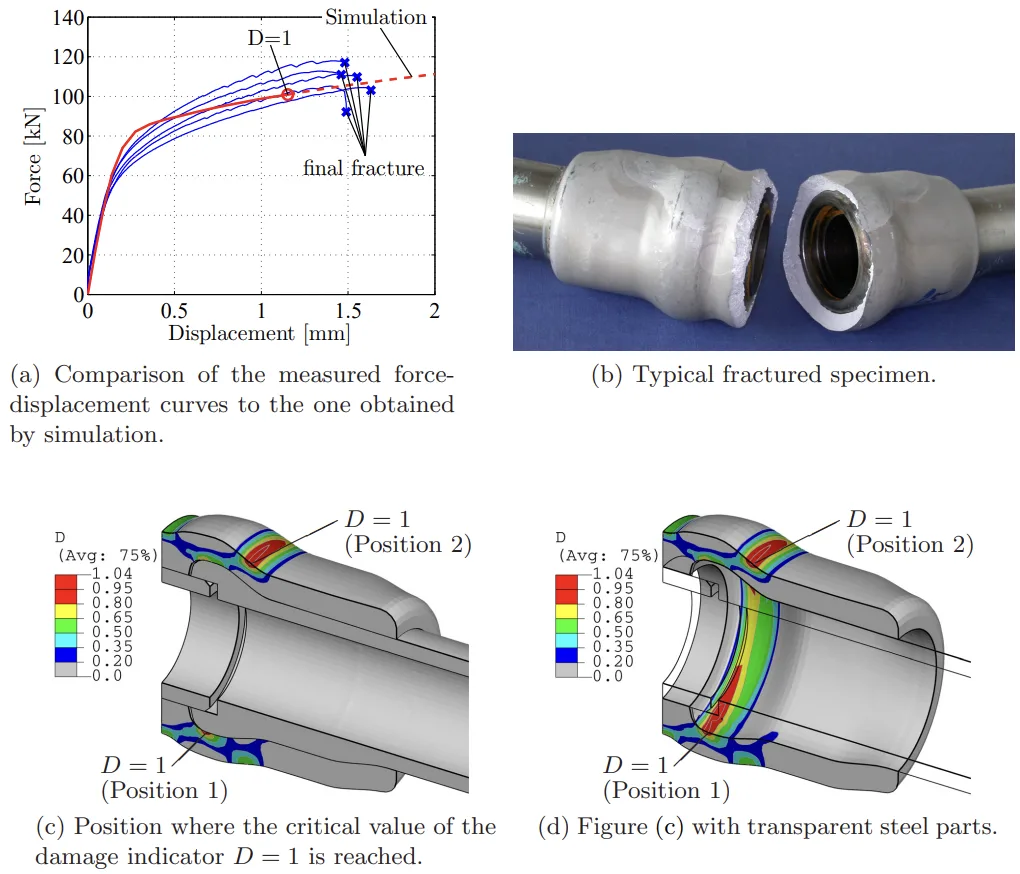

- 検証: 可変熱接触コンダクタンスと材料モデルを組み込んだ有限要素シミュレーションは、実用的な例における鋼-アルミニウム複合鋳造の強度と破壊モードを効果的に予測しました。

提示されたデータの分析:

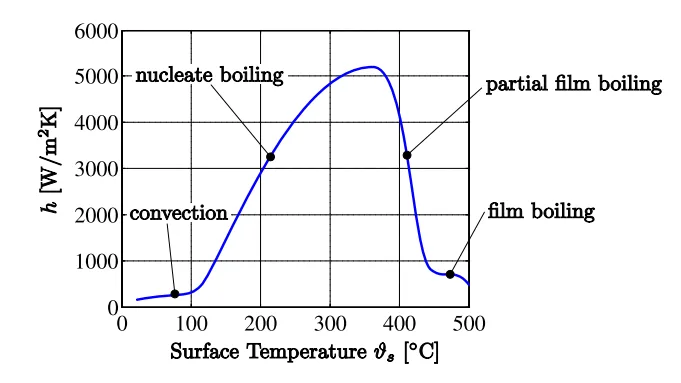

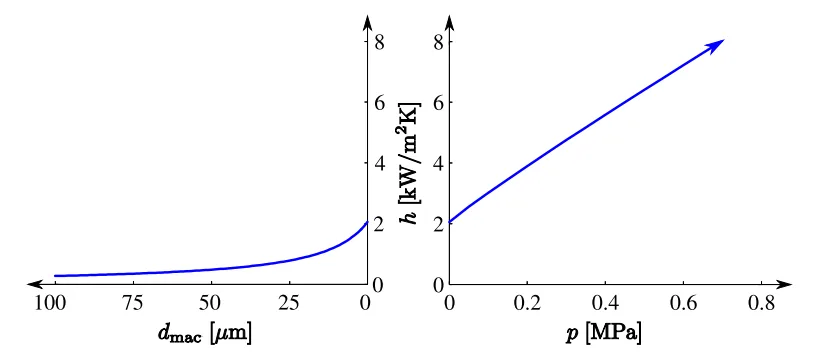

- 図 2.2 は、焼入れ中の熱伝達係数の概略的な依存性を示しています。

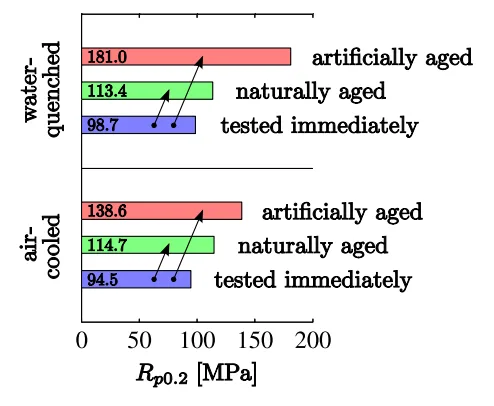

- 図 2.6 は、異なる焼き戻し状態における A356.0 の 0.2% 耐力 を示しています。

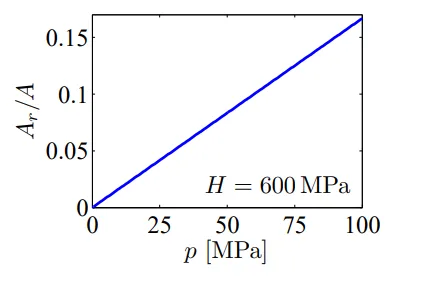

- 図 3.2 は、H = 600MPa の場合の接触圧力の関数として、実際の接触面積と見かけの接触面積の比率を示しています。

- 図 3.3 は、式 (3.5) および表 3.1 の材料特性と表面パラメータによって記述される、実際の接触スポット hs を通る伝導による接触コンダクタンスを示しています。

- 図 3.9 は、鋼-アルミニウム界面での全熱接触コンダクタンスを示しています。

- 図 6.6 は、焼入れシミュレーション中のインサート A: 温度 (摂氏)、半径方向応力 (MPa)、および接触圧力を示しています。

- 図 6.8 は、プッシュアウト試験の測定された力-変位曲線 (左列) とシミュレーションによって得られた曲線 (中央列) を比較しています。

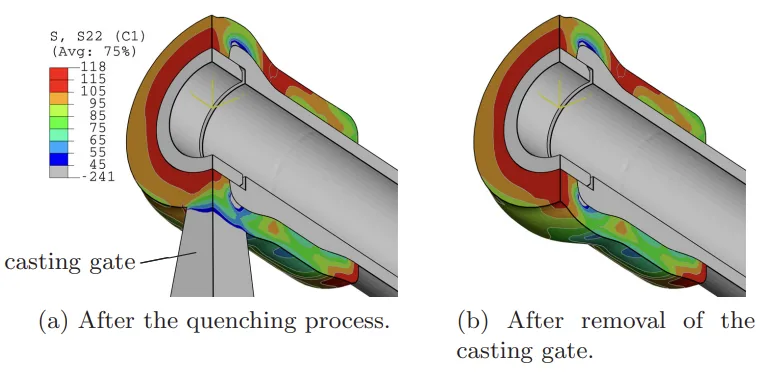

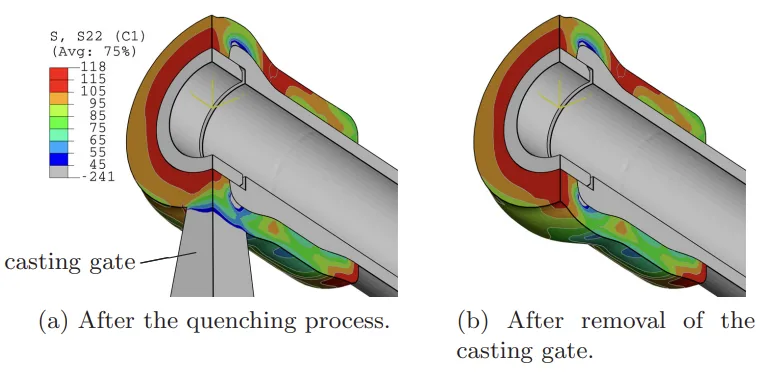

- 図 7.9 は、焼入れ後および鋳造ゲート除去後の鋳造ノードにおける円周方向の残留応力を示しています。

- 図 7.10 は、モデルの分解図に描かれた鋳造ゲート除去後のフォンミーゼス相当応力を示しています。

- 図 7.13 は引張試験を示しています。

図の名前リスト:

- Figure 2.2: Schematic dependence of the heat transfer coefficient h on surface temperature ϑ during quenching

- Figure 2.6: 0.2% proof stress of A356.0 in different tempers.

- Figure 3.2: Ratio of the real to the apparent area of contact as a function of contact pressure for H = 600MPa.

- Figure 3.3: Contact conductance due to conduction through the actual contact spots hs as described by Equation (3.5) and the material properties and surface parameters in Table 3.1.

- Figure 3.9: Total thermal contact conductance at a steel-aluminum interface.

- Figure 6.6: Insert A: Temperature (Celsius), radial stress (MPa) and contact pressure t seconds after immersion into the quenching water

- Figure 6.8: Push-out test: Comparison of measured force-displacement curves (left column) to the ones obtained by simulation (middle column)

- Figure 7.9: Circumferential residual stresses in the cast node.

- Figure 7.10: Von Mises equivalent stress after removal of the casting gate depicted on an exploded view of the model.

- Figure 7.13: Tensile test.

7. 結論:

主な調査結果の要約:

- 本研究では、複合鋳造の解析と設計のための計算手法の開発に成功し、焼入れシミュレーションにおける可変熱接触コンダクタンスを考慮することの重要性を強調しました。応力特異点に関する「設計チャート」を作成し、マルチマテリアル構造における形状最適化のための実用的な指針を提供しました。有限要素シミュレーションは実験データと照合され、複合鋳造挙動の予測能力が実証されました。

研究の学術的意義:

- 本研究は、複合鋳造における熱伝達と応力発生の基本的な理解に貢献しています。応力特異点に関する開発された「設計チャート」と、熱接触コンダクタンスをシミュレーションするための方法論は、マルチマテリアル設計と解析における学術研究のための貴重なツールを提供します。

実際的な意味合い:

- 「設計チャート」は、エンジニアが応力集中を低減し、耐久性を向上させた複合鋳造を設計するための実用的なガイドラインを提供します。検証済みのシミュレーション手法により、鋳造プロセスの最適化とコンポーネント性能の予測が可能になり、試作コストを削減し、複合鋳造技術を利用する産業における製品の信頼性を向上させることができます。

研究の限界と今後の研究分野:

- この研究では、材料モデルの複雑さと、熱接触コンダクタンスモデルにおける特定のパラメータの仮定された定数に限界があることを認めています。今後の研究は、以下に焦点を当てる必要があります。

- 熱接触コンダクタンスモデルの実験的検証。

- 鋼-アルミニウム界面における静摩擦係数と動摩擦係数の決定。

- より洗練された材料モデルの開発。これには、弾粘塑性構成モデルや、自然時効中の降伏応力の進化を捉えるモデルが含まれます。

- 冶金学的に接合された複合鋳造における金属間相の破壊力学パラメータの実験的決定。

8. 参考文献:

- [ASM, 1991] ASM Handbook, vol. 4, Heat Treating. ASM International.

- [Bathe, 2002] Bathe, K.-J., 2002. Finite-Elemente-Methoden. Berlin: Springer, second edn.

- [Blanke, 1989] Blanke, W., ed., 1989. Thermophysikalische Stoffgr¨oßen. Springer.

- [Blumm et al., 1998] Blumm, J., Henderson, J. B., and Hagemann, L., 1998. Measurement of the thermophysical properties of an aluminium-silicon casting alloy in the solid and molten regions. High Temperatures - High Pressures, 30:153–157.

- [Bogy, 1971] Bogy, D. B., 1971. Two edge-bonded elastic wedges of different materials and wedge angles under surface tractions. Journal of Applied Mechanics, 38(2):377–386.

- [Borrisutthekul et al., 2007] Borrisutthekul, R., Yachi, T., Miyashita, Y., and Mutoh, Y., Oct. 2007. Suppression of intermetallic reaction layer formation by controlling heat flow in dissimilar joining of steel and aluminum alloy. Materials Science and Engineering: A, 467:108–113.

- [Chen and Nisitani, 1993] Chen, D.-h. and Nisitani, H., 1993. Singular stress field near the corner of jointed dissimilar materials. Journal of Applied Mechanics, 60(3):607–613.

- [Churchman et al., 2003] Churchman, C., Mugadu, A., and Hills, D. A., 2003. Asymptotic results for slipping complete frictional contacts. European Journal of Mechanics - A/Solids, 22(6):793–800.

- [Comninou, 1976] Comninou, M., 1976. Stress singularity at a sharp edge in contact problems with friction. Journal of Applied Mathematics and Physics (ZAMP), 27:493–499.

- [Dassault Syst

emes, 2008a] Dassault Systemes, Apr. 2008a. Abaqus Analysis User’s Manual. Version 6.8, http://www.simulia.com. - [Dassault Syst

emes, 2008b] Dassault Systemes, Apr. 2008b. Abaqus Scripting User’s Manual. Version 6.8, http://www.simulia.com. - [DIN 32711-1] DIN 32711-1, Jan. 2007. Welle-Nabe-Verbindung - Polygonprofile P3G. Proposed Technical Standard.

- [Dittmann, 1995] Dittmann, A., 1995. Repetitorium der technischen Thermodynamik. Vieweg+Teubner.

- [Dundurs, 1969] Dundurs, J., 1969. Discussion of [Bogy, 1968]. Journal of Applied Mechanics, 36(3):650–652.

- [Durelli and Parks, 1972] Durelli, A. J. and Parks, V. J., 1972. Discussion of [Bogy, 1971]. Journal of Applied Mechanics, 39(1):317.

- [El Sebaie et al., 2008] El Sebaie, O., Samuel, A. M., Samuel, F. H., and Doty, H. W., Jul. 2008. The effects of mischmetal, cooling rate and heat treatment on the hardness of A319.1, A356.2 and A413.1 Al-Si casting alloys. Materials Science and Engineering: A, 486(1-2):241–252.

- [Estey et al., 2004] Estey, C. M., Cockcroft, S. L., Maijer, D. M., and Hermesmann, C., Oct. 2004. Constitutive behaviour of A356 during the quenching operation. Materials Science and Engineering: A, 383(2):245–251.

- [Fragner et al., 2006] Fragner, W., Zberg, B., Sonnleitner, R., Uggowitzer, P. J., and L¨offler, J. F., 2006. Interface reactions of Al and binary Al-alloys on mild steel substrates in controlled atmosphere. Materials Science Forum, 519–521:1157–1162.

- [Frank and Pflanzl, 1998] Frank, A. and Pflanzl, M., 1998. VDI Berichte 1384, Welle-Nabe-Verbindungen, chap. Die Norm-Polygonverbindungen P3G und P4C - Geometrische Grundlagen, Funktionsverhalten und Fertigung, pages 105–120. VDI.

- [G¨anser et al., 2001] G¨anser, H.-P., Atkins, A. G., Kolednik, O., Fischer, F. D., and Richard, O., 2001. Upsetting of cylinders: A comparison of two different damage indicators. Journal of Engineering Materials and Technology, 123:94–99.

- [Giannakopoulos et al., 1998] Giannakopoulos, A. E., Lindley, T. C., and Suresh, S., May 1998. Aspects of equivalence between contact mechanics and fracture mechanics: theoretical connections and a life-prediction methodology for fretting-fatigue. Acta Materialia, 46:2955–2968.

- [Goede et al., 2008] Goede, M., Stehlin, M., Rafflenbeul, L., Kopp, G., and Beeh, E., Dec. 2008. Super light car – lightweight construction thanks to a multi-material design and function integration. European Transport Research Review.

- [Gross and Seelig, 2007] Gross, D. and Seelig, T., 2007. Bruchmechanik. Springer, fourth edn.

- [Hancock and Mackenzie, 1976] Hancock, J. W. and Mackenzie, A. C., 1976. On the mechanisms of ductile failure in high-strength steels subjected to multi-axial stress-states. Journal of the Mechanics and Physics of Solids, 24:147–169.

- [Kammer, 2002] Kammer, C., 2002. Aluminium Taschenbuch. Aluminium-Verlag, 16th edn.

- [Kaufman and Rooy, 2005] Kaufman, J. G. and Rooy, E. L., 2005. Aluminum Alloy Castings, Properties, Processes and Applications. ASM International.

- [Kliauga et al., 2008] Kliauga, A. M., Vieira, E. A., and Ferrante, M., 2008. The influence of impurity level and tin addition on the ageing heat treatment of the 356 class alloy. Materials Science and Engineering: A, 480(1-2):5–16.

- [Kluting and Landerl, 2004] Kluting, M. and Landerl, C., 2004. Der neue Sechszylinder Ottomotor von BMW, Teil I: Konzept und konstruktiver Aufbau. MTZ, 11:868–880.

- [Lee and Barber, 2006] Lee, D. and Barber, J. R., 2006. An automated procedure for determining asymptotic elastic stress fields at singular points. The Journal of Strain Analysis for Engineering Design, 41(4):287–295.

- [Lemaitre and Desmorat, 2005] Lemaitre, J. and Desmorat, R., 2005. Engineering Damage Mechanics. Springer.

- [Loulou et al., 1999a] Loulou, T., Artyukhin, E. A., and Bardon, J. P., Jun. 1999a. Estimation of thermal contact resistance during the first stages of metal solidification process: I–experiment principle and modelisation. International Journal of Heat and Mass Transfer, 42(12):2119–2127.

- [Loulou et al., 1999b] Loulou, T., Artyukhin, E. A., and Bardon, J. P., Jun. 1999b. Estimation of thermal contract resistance during the first stages of metal solidification process: II–experimental setup and results. International Journal of Heat and Mass Transfer, 42(12):2129–2142.

- [Lumley et al., 2007] Lumley, R. N., O’Donnell, R. G., Gunasegaram, D. R., and Givord, M., Oct. 2007. Heat treatment of high-pressure die castings. Metallurgical and Materials Transactions A, 38(10):2564–2574.

- [Madhusudana, 1996] Madhusudana, C. V., 1996. Thermal Contact Conductance. Springer.

- [Maniruzzaman and Sisson, 2004] Maniruzzaman, M. and Sisson, R. D., Jr., Dec. 2004. Heat transfer coefficients for quenching process simulation. Journal de Physique IV (Proceedings), 120:521–528.

- [Mikic, 1974] Mikic, B. B., 1974. Thermal contact conductance - theoretical considerations. International Journal Of Heat And Mass Transfer, 17(2):205–214.

- [Mohr and Henn, 2007] Mohr, D. and Henn, S., Dec. 2007. Calibration of stress-triaxiality dependent crack formation criteria: A new hybrid experimental-numerical method. Experimental Mechanics, 47(6):805–820.

- [Mondolfo, 1979] Mondolfo, L. F., 1979. Aluminum Alloys, Structure and Properties. Butterworths.

- [Nikanorov et al., 2005] Nikanorov, S., Volkov, M., Gurin, V., Burenkov, Y., Derkachenko, L., Kardashev, B., Regel, L., and Wilcox, W., Jan. 2005. Structural and mechanical properties of Al-Si alloys obtained by fast cooling of a levitated melt. Materials Science and Engineering: A, 390(1-2):63–69.

- [Nowell et al., 2006] Nowell, D., Dini, D., and Hills, D. A., 2006. Recent developments in the understanding of fretting fatigue. Engineering Fracture Mechanics, 73(2):207–222.

- [O’Dowd, 2008] O’Dowd, N. P., 2008. Concise Encyclopedia of the Properties of Materials Surfaces and Interfaces, chap. Fracture at Interfaces, pages 154–160. Elsevier, first edn.

- [Papis et al., 2008] Papis, K. J. M., Hallstedt, B., L¨offler, J. F., and Uggowitzer, P. J., 2008. Interface formation in aluminium-aluminium compound casting. Acta Materialia, 56(13):3036–3043.

- [Polmear, 2006] Polmear, I., 2006. Light Alloys. Elsevier, fourth edn.

- [Potesser et al., 2006] Potesser, M., Schoeberl, T., Antrekowitsch, H., and Bruckner, J., 2006. The characterization of the intermetallic Fe-Al layer of steel-aluminum weldings. In EPD Congress 2006. The Minerals, Metals & Materials Society.

- [Reddy and Deevi, 2000] Reddy, B. V. and Deevi, S. C., Dec. 2000. Thermophysical properties of FeAl (Fe-40 at.% Al). Intermetallics, 8:1369–1376.

- [Rice, 1988] Rice, J. R., 1988. Elastic fracture mechanics concepts for interfacial cracks. Journal of Applied Mechanics, 55:98–103.

- [Rice and Tracey, 1969] Rice, J. R. and Tracey, T. M., 1969. On the ductile enlargement of voids in triaxial stress fields. Journal of the Mechanics and Physics of Solids, 17:201–217.

- [Richter, 1973] Richter, F., 1973. Stahleisen Sonderbericht: Die wichtigsten physikalischen Eigenschaften von 52 Eisenwerkstoffen. Tech. rep., Verlag Stahleisen.

- [Richter, 1991] Richter, F., 1991. Die physikalischen Eigenschaften von metallischen Werkstoffen. Metall, 45(6):582.

- [Rohloff and Zastera, 1996] Rohloff, H. and Zastera, A., eds., 1996. Physikalische Eigenschaften gebr¨auchlicher St¨ahle. Stahleisen.

- [Rometsch et al., 2003] Rometsch, P. A., Starink, M. J., and Gregson, P. J., Jan. 2003. Improvements in quench factor modelling. Materials Science and Engineering: A, 339(1-2):255–264.

- [Santos et al., 2001] Santos, C. A., Quaresma, J. M. V., and Garcia, A., Apr. 2001. Determination of transient interfacial heat transfer coefficients in chill mold castings. Journal of Alloys and Compounds, 319(1-2):174–186.

- [Schulze, 1967] Schulze, G. E. R., 1967. Metallphysik. Akademie-Verlag.

- [SEW 310, 1992] SEW 310, Aug. 1992. Physikalische Eigenschaften von St¨ahlen. Taschenbuch der Stahl-Eisen-Werkstoffbl¨atter, 10. Auflage, Stahleisen.

- [Sinclair, 2004a] Sinclair, G. B., 2004a. Stress singularities in classical elasticity–I: Removal, interpretation, and analysis. Applied Mechanics Reviews, 57(4):251–298.

- [Sinclair, 2004b] Sinclair, G. B., 2004b. Stress singularities in classical elasticity–II: Asymptotic identification. Applied Mechanics Reviews, 57(5):385–439.

- [Sritharan et al., 2000] Sritharan, T., Murali, S., and Hing, P., Jul. 2000. Synthesis of aluminium-iron-silicon intermetallics by reaction of elemental powders. Materials Science and Engineering: A, 286(2):209–217.

- [THERPRO] THERPRO. Thermo-physical Properties Database provided by the International Atomic Energy Agency. URL http://therpro.hanyang.ac.kr.

- [VDI, 2002] VDI, 2002. VDI-W¨armeatlas. VDI-Gesellschaft Verfahrenstechnik und Chemieingenieurwesen, 9th edn.

- [Wahid and Madhusudana, 2000] Wahid, S. M. S. and Madhusudana, C. V., Dec. 2000. Gap conductance in contact heat transfer. International Journal of Heat and Mass Transfer, 43(24):4483–4487.

- [Whitcomb et al., 1982] Whitcomb, J. D., Raju, I. S., and Goree, J. G., 1982. Reliability of the finite element method for calculating free edge stresses in composite laminates. Computers & Structures, 15(1):23–37.

- [Williams, 1952] Williams, M. L., 1952. Stress singularities resulting from various boundary conditions in angular corners of plates in extension. Journal of Applied Mechanics, 19:526–528.

- [Zhang et al., 2007a] Zhang, B., Maijer, D. M., and Cockcroft, S. L., 2007a. Development of a 3-D thermal model of the low-pressure die-cast (LPDC) process of A356 aluminum alloy wheels. Materials Science and Engineering: A, 464(1-2):295 – 305.

- [Zhang et al., 2007b] Zhang, L., Zhou, B., Zhan, Z., Jia, Y., Shan, S., Zhang, B., and Wang, W., Mar. 2007b. Mechanical properties of cast A356 alloy, solidified at cooling rates enhanced by phase transition of a cooling medium. Materials Science and Engineering: A, 448(1-2):361–365.

9. 著作権:

- この資料は、"[Robert D. Bitsche]"の論文です: "[Design and Computational Analysis of Compound Castings and other Multi-Material Structures]"に基づいています。

- 論文ソース: http://www.ub.tuwien.ac.at/

この資料は上記の論文を紹介するために作成されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.