本紹介内容は[Wiley-VCH GmbH]で発行した["Expanding Lightweight Design Potential by Hybrid Joining of Aluminum Sheets with Aluminum Casting Through Compound Sand Casting and Induction Heating"] の研究内容です。

1. 概要:

- 題目: 複合砂型鋳造と誘導加熱によるアルミニウムシートとアルミニウム鋳造のハイブリッド接合による軽量設計の可能性の拡大 (Expanding Lightweight Design Potential by Hybrid Joining of Aluminum Sheets with Aluminum Casting Through Compound Sand Casting and Induction Heating)

- 著者: Christopher Locke, Raffael Pichler, Martin Guggemos, Wolfram Volk, and Daniel Günther

- 出版年: 2024

- 出版ジャーナル/学会: Advanced Engineering Materials

- キーワード: アルミニウム、車体、複合鋳造、誘導、接合、軽量 (aluminum, car body, compound casting, induction, joining, lightweight)

2. 要約 / 序論

アルミニウムなどの軽金属を組み合わせることで、自動車構造物の大幅な軽量化が可能になります。複合鋳造は有望な方法ですが、インサート材(板材)と鋳造材の間に金属的な連続性を確保することが困難です。本研究では、アルミニウム-アルミニウム複合鋳造における金属結合を改善するために誘導加熱を使用します。圧縮せん断試験と顕微鏡観察により、結合特性を評価しました。その結果、誘導加熱とインサート材のコーティングなしで、健全な金属結合が得られることがわかりました。主な要因は、インサート材の予熱と温度です。熱処理により、結合強度がさらに向上します。

3. 研究背景:

研究テーマの背景:

欧州の自動車産業は排出ガス削減の圧力を受けており、軽量材料と設計の需要が高まっています。板材と鋳造金属を組み合わせた複合鋳造は、複雑な構造部品の要求を満たすことができます。特に、アルミニウム-アルミニウム(Al-Al)複合材は、密度が低く、循環経済に貢献します。

既存研究の現状:

Al-Al 複合鋳造に関する既存の研究は、以下の点に焦点を当ててきました。

- 酸化膜除去と濡れ性改善のための金属コーティング(Zn、Ni、Cu など)の使用。[16-22]

- 酸化膜除去のための適切な金型設計と鋳造システム。[24]

- 亜鉛めっき鋼板の誘導加熱。[25]

- 薄肉鋼-Al構造体の製造。[26]

研究の必要性:

先行研究はAl-Al複合鋳造の難しさを示しています。

- 様々なAl-Al複合鋳造プロセスで金属結合を達成できるという研究。[16-24]

- 亜鉛メッキ鋼板の誘導挿入材予熱のみで金属結合を生成。[25]

- 誘導シート予熱による複合砂型鋳造プロセスの改善。[26]

このハイブリッド接合プロセスは、まだAl合金には適用されていません。本研究では、誘導シート予熱をAl-Al系に適用し、金属の連続性を改善できるかを調査することを目的としました。

4. 研究目的と研究課題:

研究目的:

複合砂型鋳造において誘導シート予熱を Al-Al 系に適用し、金属の連続性を改善することで、Al-Al 構造物の軽量設計の可能性を拡大することです。

主要研究:

- 誘導予熱が EN AW-5754 (AlMg3) および EN AW-6082 (AlSi1MgMn) 板材インサートの加熱挙動と機械的特性に及ぼす影響を調査する。

- 鋳造温度、誘導電力、コーティング、鋳造壁厚、インサート合金が金属結合強度に及ぼす影響を調査する。

- EN AW-6082/EN AC-42100の組み合わせに対するT6熱処理の影響を調査する

- 圧縮せん断試験と微細構造解析を用いて金属結合強度を特性評価する。

5. 研究方法

研究デザイン:

複合砂型鋳造と誘導加熱を組み合わせたハイブリッド接合プロセスを用いた実験研究。重ね継手試験片を用いて、純粋な金属結合を確保しました。

データ収集方法:

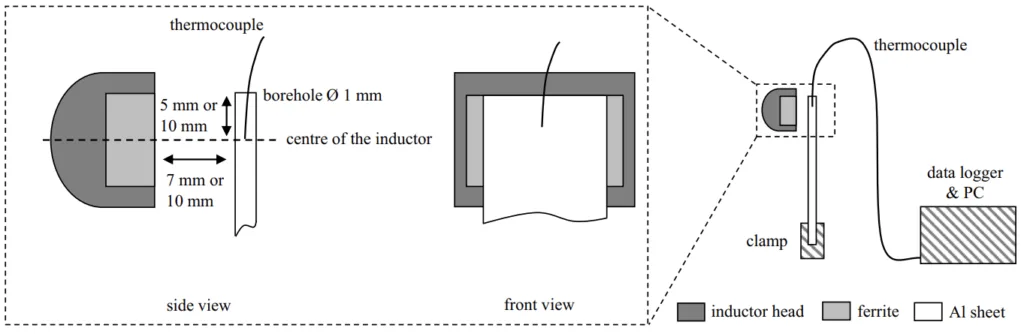

- 誘導予熱中の熱電対による温度測定 (Figure 1)。

- 予熱された板材試験片の引張試験 (Figure 2)。

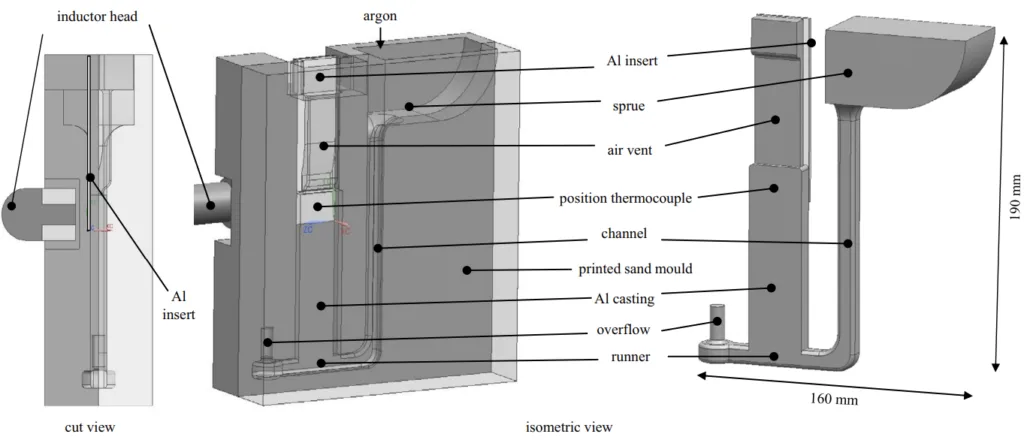

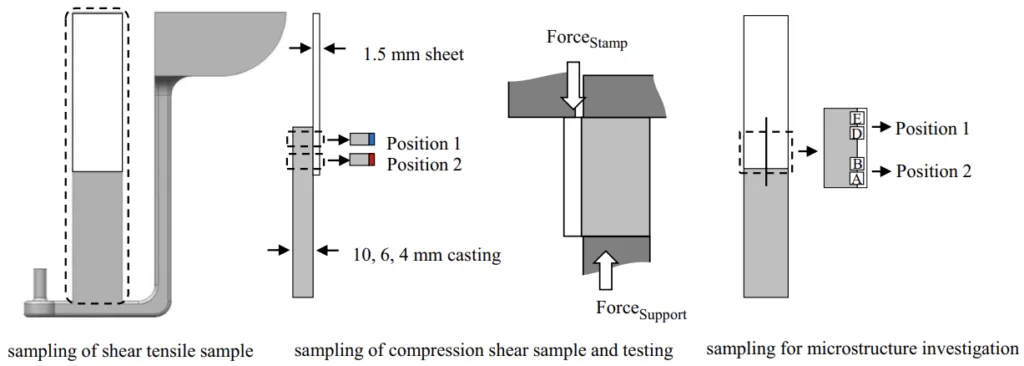

- 複合鋳造試験片の圧縮せん断試験 (Figures 3, 4)。

- 金属組織検査による微細構造解析 (Figures 4, 11)。

- 発光分光分析装置(Table 1)

分析方法:

- 温度-時間曲線の定量分析。

- 引張特性(降伏強度、引張強度、破断伸び)の定量分析。

- 圧縮せん断強度 (comp = Fmax/A) の定量分析。

- 微細構造(光学顕微鏡、元素マッピング)の定性・定量分析。

研究対象と範囲:

- インサート材: EN AW-5754 (AlMg3) および EN AW-6082 (AlSi1MgMn) 板材。

- 鋳造合金: EN AC-42100 (AlSi7Mg03)。

- 複合領域サイズ: 20 x 30 mm² および 10 x 30 mm².

- インダクタ-板材間距離: 7 mm および 10 mm。

- 誘導電力レベル: 50%、70%、80%、90%。

- 鋳造温度: 720 ± 5 °C および 760 ± 5 °C。

- 鋳造壁厚: 10 mm、6 mm、4 mm。

- コーティング: Zn、Ni、コーティングなし。

- T6 熱処理 (EN AW-6082/EN AC-42100 複合材の場合)。

6. 主要研究結果:

主要研究結果:

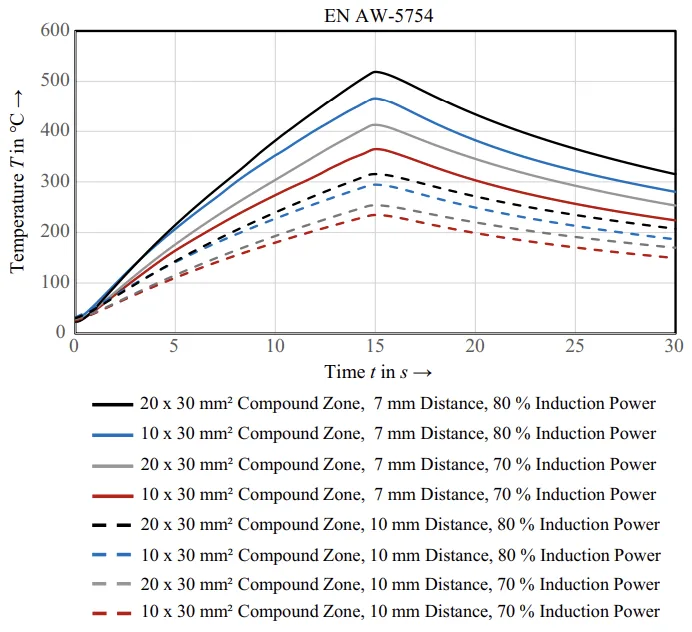

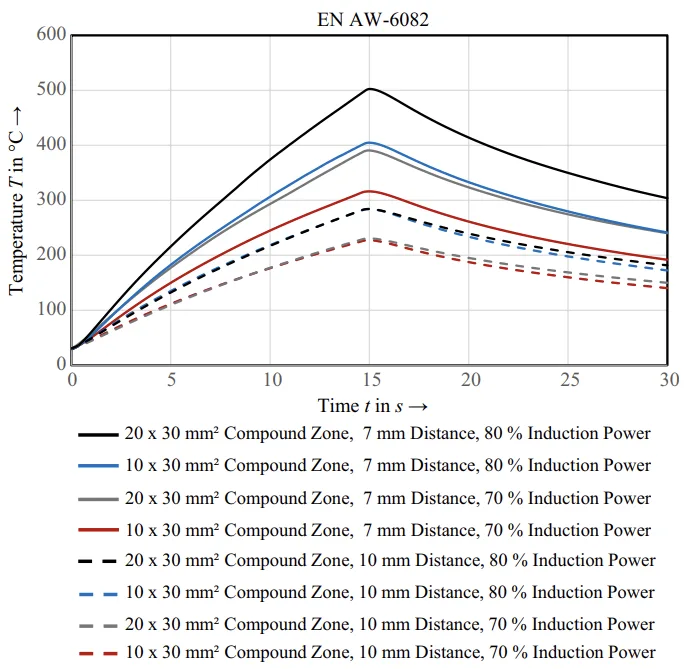

- 誘導予熱はインサート材の温度に大きく影響し、インダクタ-板材間距離が最も大きな影響を与え、次いで誘導電力、複合領域サイズ、インサート合金の化学組成が影響します (Figures 5 and 6)。

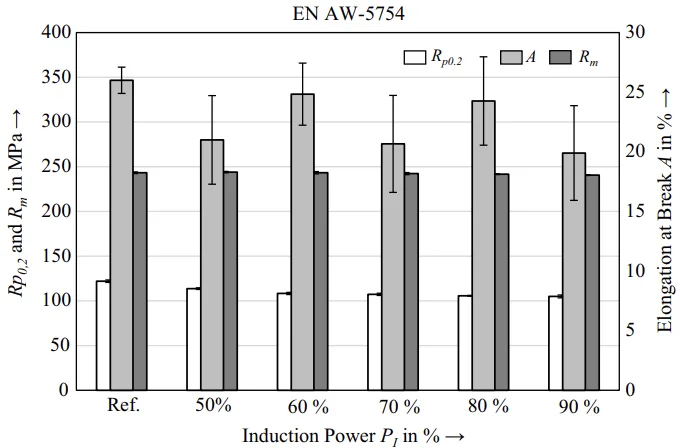

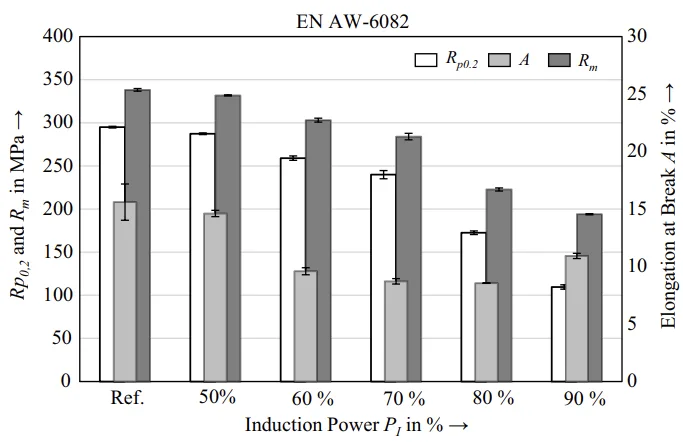

- 誘導予熱は EN AW-5754 の引張特性にほとんど影響を与えませんが、析出物の粗大化により EN AW-6082 の強度を大幅に低下させます (Figures 7 and 8)。

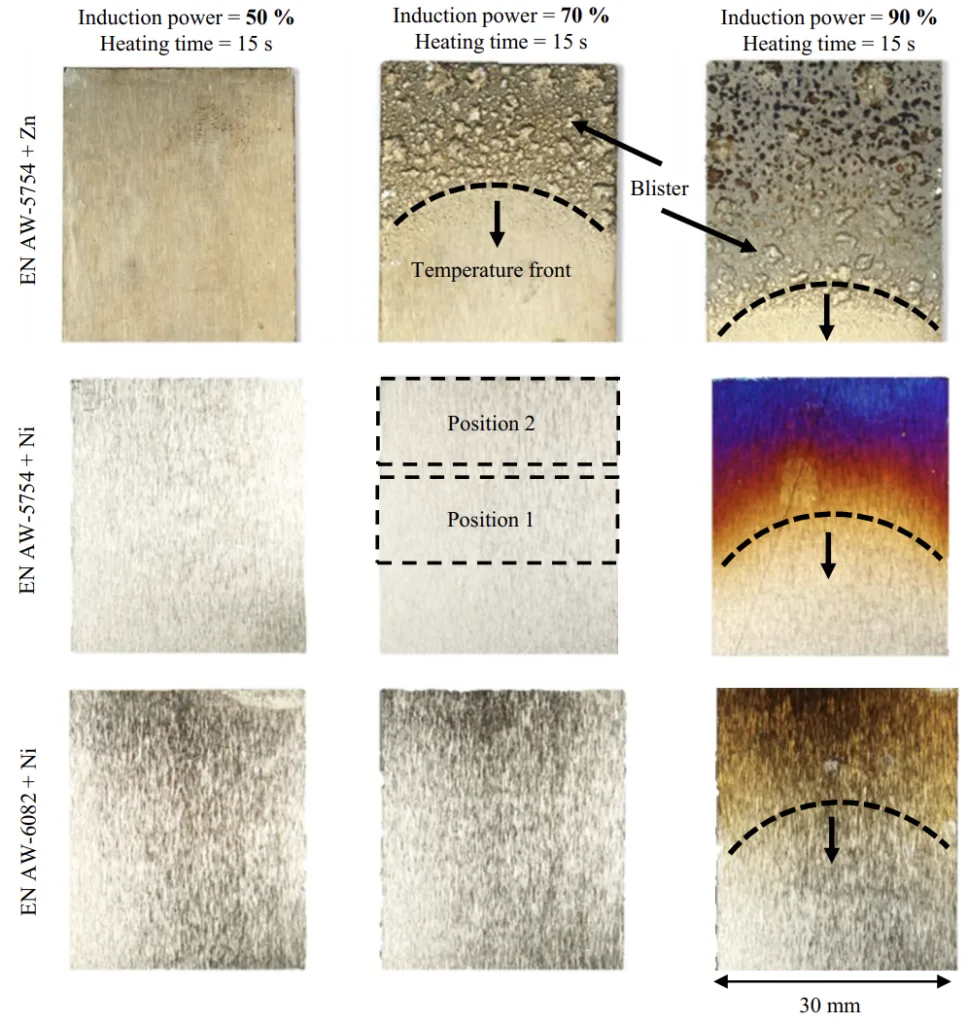

- Zn コーティングは、ブリスタリングと低い濡れ性により、性能が低いことがわかりました (Figure 9)。

- Ni コーティングは濡れ性を改善しましたが、コーティングなしのインサート材と誘導予熱を組み合わせた場合に最良の結果が得られました (Figure 10)。

- 高い鋳造温度と誘導加熱は、一般的に金属結合強度を向上させました (Figure 10)。

- 鋳造壁厚を 4 mm に薄くしても、10 mm と同程度の強度レベルを維持し、軽量化の可能性を示しました。

- T6 熱処理により、EN AW-6082/EN AC-42100 複合材の強度が大幅に向上しました (Figure 14)。

提示されたデータ分析:

- 複合領域、インダクタ-板材間距離、誘導電力の影響。(Figures 5 and 6)。

- 誘導予熱は、EN AW-5754の引張強度特性にほとんど影響を与えません。(Figure 7).

- 誘導予熱は、EN AW-6082インサート材の引張強度に負の影響を与えます。(Figure 8).

- Al板材とコーティングに対する誘導予熱の影響の定性的比較。(Figure 9).

- コーティングの種類と誘導加熱が金属結合強度に及ぼす影響(Figure 10).

- EN AW-5754/EN AC-42100を用いたパラメータ研究の微細構造解析。(Figure 11).

- Mg-P-rich相のマッピング(Figure 12).

- 鋳造とコーティングなしインサート材間の温度入力増加に伴う溶解の増加。(Figure 13).

- EN AW-6082/EN AC-42100の金属結合強度と微細構造は、構成によって異なります。(Figure 14, 15)

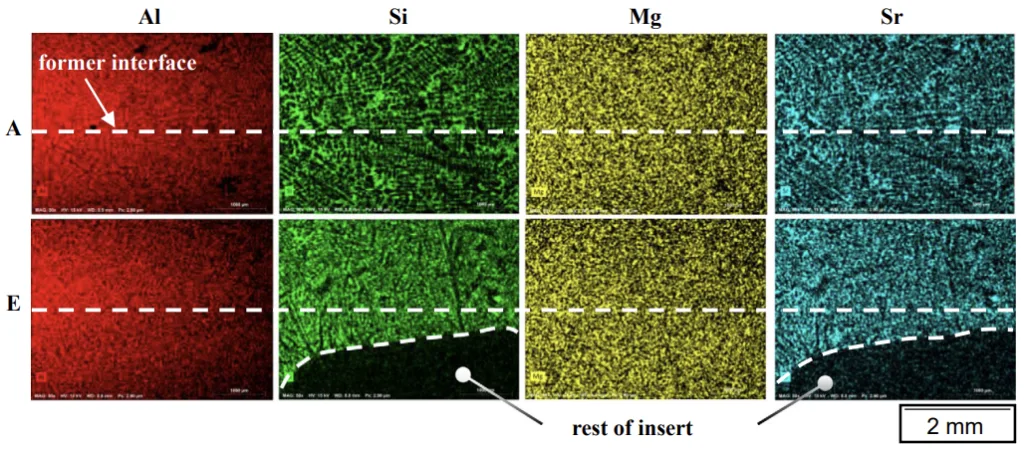

- EN AW-6082/EN AC-42100のSEM-EDX画像(Figure 16).

- 鋳造前のるつぼで測定された溶融温度:760±5℃。(Figure 17).

図表リスト:

- 図1. 誘導予熱されたAl板材の加熱挙動測定のセットアップ。

- 図2. 引張試験のためのAl板材の予熱セットアップ。

- 図3. 複合砂型鋳造と誘導加熱によるハイブリッド接合のセットアップ。

- 図4. Al-Al複合材料の特性評価のためのサンプリングと実験概要。

- 図5. 複合領域サイズ、インダクタ-板材間距離、誘導電力のパラメータ変化に伴うEN AW-5754の温度曲線。

- 図6. 複合領域サイズ、インダクタ-板材間距離、誘導電力のパラメータ変化に伴うEN AW-6082の温度曲線。

- 図7. 誘導加熱によって影響を受けるEN AW-5754の引張特性。

- 図8. 誘導加熱によって影響を受けるEN AW-6082の引張特性。

- 図9. Al板材とコーティングに対する誘導予熱の影響の定性的比較。

- 図10. 金属結合強度EN AW-5754/EN AC-42100は構成によって異なる。

- 図11. 2つの合金間の複合領域の以前の領域におけるEN AW-5754/EN AC-42100を用いたパラメータ研究の微細構造解析。500倍の倍率で撮影した画像。

- 図12. EN AW-5754/EN AC-42100複合材のNi1構成におけるMg-P-rich相の元素マッピング。

- 図13. EN AW-5754/EN AC-42100複合材。a) 顕微鏡写真では、Niコーティングの転位が見られます。b) 鋳造とコーティングなしインサート材間の温度入力増加に伴う溶解の増加。

- 図14. EN AW-6082/EN AC-42100の金属結合強度は構成によって異なる。

- 図15. 2つの合金間の複合領域の以前の領域におけるEN AW-6082/EN AC-42100を用いたパラメータ研究の微細構造解析。500倍の倍率で撮影した画像。

- 図16. T6熱処理後の顕微鏡試料のA領域とE領域におけるEN AW-6082/EN AC-42100 (x4T6)のSEM-EDX画像。

- 図17. 様々な鋳造壁厚における複合領域の溶融温度と冷却曲線。鋳造前のるつぼで測定された溶融温度:760±5℃。

7. 結論:

主要な調査結果の要約:

- 誘導加熱を用いた複合砂型鋳造は、Al-Al ハイブリッド構造物を製造するための実行可能な方法です。

- 十分な誘導予熱が適用されれば、インサート材のコーティングは不要です。

- 複合領域におけるインサート材の温度は、健全な金属結合を達成するための重要な要素です。

- EN AW-5754/EN AC-42100 複合材は、50-60 MPa の強度を達成しました (コーティングなし、760 °C、70% 誘導)。

- EN AW-6082/EN AC-42100 複合材は、60-70 MPa の強度を達成しました (コーティングなし、760 °C、70% 誘導、T6 熱処理)。

- ハイブリッド接合プロセスは、高いプロセス安定性を示しています。

研究の学術的意義:

- Al-Al 複合鋳造におけるインサート材コーティングの必要性を強調する既存の研究に挑戦します。

- 複合鋳造における金属結合を強化する手段としての誘導加熱の効果を実証します。

- Al-Al 複合鋳造に影響を与えるプロセスパラメータに関するより深い理解を提供します。

実際的な意味:

- 自動車用途向けの軽量 Al-Al 構造物を製造するための潜在的な方法を提供します。

- インサート材コーティングと関連プロセスの必要性をなくすことで、製造コストを削減できる可能性があります。

- より薄い鋳造壁厚を使用できる可能性を示し、軽量化の可能性をさらに高めます。

研究の限界と今後の研究分野:

- 平らな板材インサートのみを調査しました。他の形状(チューブ、プロファイル)に関する研究が必要です。

- さまざまな荷重タイプとサンプル形状に関するさらなる調査が必要です。

- 複合材全体の強度に対する圧入と形状拘束の寄与を調査する必要があります。

- 複雑なインサート形状に合わせたインダクタヘッド形状の調整が必要です。

- 低圧砂型鋳造へのプロセスの移行により、性能を向上させることができます。

- プロセスシミュレーションは、さらなる洞察を提供します。

8. 参考文献:

- [1] European Commission, CO2 Emission Performance Standards for Cars and Vans, https://doi.org/https://climate.ec.europa.eu/eu-action/ transport/road-transport-reducing-co2-emissions-vehicles/co2-emission- performance-standards-cars-and-vans_en (accessed: January 2024).

- [2] J. Meckling, J. Nahm, Energy Policy 2019, 126, 470.

- [3] N. S. X. Yu, Z. Y. Sandhu, M. Zheng, Appl. Energy 2020, 271, 115169.

- [4] D. L. McCollum, C. Wilson, M. Bevione, S. Carrara, O. Y. Edelenbosch, J. Emmerling, C. Guivarch, P. Karkatsoulis,

- I. Keppo, V. Krey, Z. Lin, E. Ó Broin, L. Paroussos, H. Pettifor, K. Ramea, K. Riahi, F. Sano, B. S. Rodriguez, D. P. van Vuuren, Nat. Energy 2018, 3, 664.

- [5] F. Czerwinski, Materials 2021, 14, 6631.

- [6] Wen Zhang, Jun Xu, Mater. Des. 2022, 221, 110994.

- [7] D. Lehmus, Metals 2022, 12 1959.

- [8] T. A. Baser, E. Umay, V. Akinci, Eurasia Proc. Sci. Technol. Eng. Math. 2022, 21, 79.

- [9] G. Kopp, E. Beeh, Mater. Sci. Forum 2010, 638, 437.

- [10] S. Kleemann, D. Inkermann, B. Bader, E. Türck, T. Vietor, in 21st Int. Conf. Engineering Design (ICED17) 2017, p. 290, https://doi.org/10. 24355/dbbs.084-201708301114.

- [11] D. Lehmhus, A. von Hehl, J. Hausmann, K. Kayvantash, R. Alderliesten, J. Hohe, Adv. Eng. Mater. 2019, 21, 1900056.

- [12] A. Lange, Doctoral Dissertation 1998.

- [13] A. Bührig-Polaczek, W. Michaeli, G. Spur, Handbuch Urformen, Carl Hanser Verlag, München 2014, p. 98.

- [14] K. J. M. Papis, B. Hallstedt, J. F. Löffler, P. J. Uggowitzer, Acta Mater. 2008, 56, 3036.

- [15] O. Dezellus, N. Eustathopoulos, J. Mater. Sci. 2010, 45, 4256.

- [16] K. J. M. Papis, J. F. Loeffler, P. J. Uggowitzer, Sci. China Ser. E-Technol. Sci. 2009, 52, 46.

- [17] M. Rübner, M. Günzl, C. Körner, R. F. Singer, Mater. Sci. Eng.: A 2011, 528, 7024.

- [18] M. Schwankl, C. Koerner, D. Himmler, J. Mater. Process. Technol. 2014, 214, 1094.

- [19] J. Wedler, M. Schwankl, C. Körner, J. Mater. Process. Technol. 2016, 238, 160.

- [20] Q. Wang, T. Liu, Q. Wang, Y. Sui, W. Ding, Mater. Des.2015, 68, 8.

- [21] Q. Wang, T. Liu, Y. Sui, Q. Wang, J. Mater. Sci. Technol. 2016, 32, 298.

- [22] J. Feng, B. Ye, L. Zuo, Q. Wang, H. Jiang, W. Ding, Trans. A 2017, 48, 4632.

- [23] A. O. Bakke, L. Arnberg, Y. Li, IOP Conf. Ser.: Mater. Sci. Eng., 2019, 529, 012024.

- [24] S. Ji, Y. Zhang, G. Scamans, Z. Fan, J. Mater. Process. Technol. 2017, 243, 197.

- [25] C. Locke, M. Guggemos, M. Gruber, L. Maier, L. Mayr, T. Weiß, W. Volk, D. Günther, Metals 2023, 13, 354.

- [26] M. Guggemos, C. Locke, C. Hartmann, L. Maier, Wolfram Volk, Daniel Günther, J. Mater. Process. Technol. 2024, 324, 118261.

- [27] M. Timpel, N. Wanderka, R. Schlesiger, T. Yamamoto, N. Lazarev, D. Isheim, G. Schmitz, S. Matsumura, J. Banhart, Acta Mater. 2012, 60, 3920.

- [28] Springer Handbook of Condensed Matter and Materials Data, Springer, Deutschland 2006, p. 192.

- [29] W. Hesse, Aluminium-Schlüssel: Deutsch/Englisch, Beuth Verlag GmbH, Österreich 2016, p. 543.

- [30] M. Schwankl, Dissertation 2017, p. 58, https://open.fau.de/handle/ openfau/8624.

- [31] Elements of Metallurgy and Engineering Alloys, ASM International, USA 2008, p. 522.

- [32] H. Gut, Prozeßstrukturen der chemischen Vernickelung. Zugl.: Stuttgart, Univ., Diss., Springer, Berlin, Heidelberg 1993, p. 25.

- [33] C. Kammer, Aluminium Taschenbuch 1. Grundlagen und Werkstoffe (16. Auflage), Beuth Verlag GmbH 2012, p. 255.

- [34] F. Ostermann, Anwendungstechnologie Aluminium. 3., neu bearbeitete Auflage, VDI-Buch, Springer Vieweg, Berlin 2014, p. 795, ISBN 978-3- 662-43807-7.

9. 著作権:

- 本資料は "Christopher Locke, Raffael Pichler, Martin Guggemos, Wolfram Volk, and Daniel Günther"の論文: "Expanding Lightweight Design Potential by Hybrid Joining of Aluminum Sheets with Aluminum Casting Through Compound Sand Casting and Induction Heating"に基づいています。

- 論文出典: https://doi.org/10.1002/adem.202400549

本資料は上記論文を紹介するために作成されたものであり、商業目的での無断使用を禁じます。

Copyright © 2025 CASTMAN. All rights reserved.