CALPHADとICMEが拓く、次世代自動車向け軽金属材料と製造技術の最前線

この技術概要は、A. A. Luo氏によって執筆され、CIM Journal (2021年)に掲載された学術論文「Recent advances in light metals and manufacturing for automotive applications」に基づいています。HPDC(高圧ダイカスト)専門家のために、株式会社CASTMANのエキスパートが要約・分析しました。

キーワード

- 主要キーワード: 自動車軽量化

- 副次キーワード: 軽金属, アルミニウム合金, マグネシウム合金, チタン合金, CALPHAD, ICME (統合計算材料工学), 製造プロセス

エグゼクティブサマリー

- 課題: 電気自動車(EV)の航続距離延長と内燃機関車の燃費向上のため、自動車の抜本的な軽量化が急務となっています。しかし、コストを抑えつつ、性能と安全性を満たす新しい軽金属材料と製造プロセスの開発は大きな挑戦です。

- 手法: 本研究では、CALPHAD(状態図計算)モデリングと実験的検証を用いて、アルミニウム、マグネシウム、チタンの新しい合金を設計・開発しました。さらに、鋳造や成形における最新のプロセス革新についてもまとめています。

- 重要なブレークスルー: CALPHADとICME(統合計算材料工学)のアプローチを駆使することで、リサイクルアルミ中の有害な金属間化合物の制御(Figure 2)、マグネシウム合金の耐クリープ性向上(Figure 3)、そして低コストな高性能チタン合金の開発(Figure 5)に成功しました。

- 結論: CALPHADやICMEのような計算ツールは、材料開発を加速し、高性能な軽量部品の実現を可能にする強力な手段です。これらのアプローチは、次世代自動車の開発競争において不可欠な要素となります。

課題:なぜこの研究がHPDC専門家にとって重要なのか

今日の自動車産業における「10%の重量削減は6%の燃費向上をもたらす」という経験則は、特にEVの時代においてその重要性を増しています。バッテリーは従来の液体燃料よりエネルギー密度が低いため、車両重量の増加は避けられず、航続距離に直接影響します(10%の軽量化で約14%の航続距離改善)。このため、フォードF150のような量産車でもアルミニウムを多用したアーキテクチャが採用されるなど、軽金属の利用が急速に拡大しています。 しかし、単に材料を置き換えるだけでは不十分です。アルミニウム、マグネシウム、チタンといった軽金属は、それぞれに特有の課題を抱えています。例えば、リサイクルアルミに含まれる鉄(Fe)は脆い金属間化合物を生成し、延性を低下させます。マグネシウムは高温での強度が低く、チタンは原料と加工のコストが非常に高いです。これらの課題を克服し、性能を最大化する新しい合金と製造プロセスをいかに効率的に開発するかが、業界全体の大きなテーマとなっています。

アプローチ:研究方法の解明

本研究は、特定の実験に限定されるものではなく、近年の軽金属分野における複数の重要な進歩をレビューし、統合的な視点を提供するものです。その中核となるアプローチは、CALPHAD(CALculation of PHAse Diagrams) と ICME(Integrated Computational Materials Engineering) の活用です。

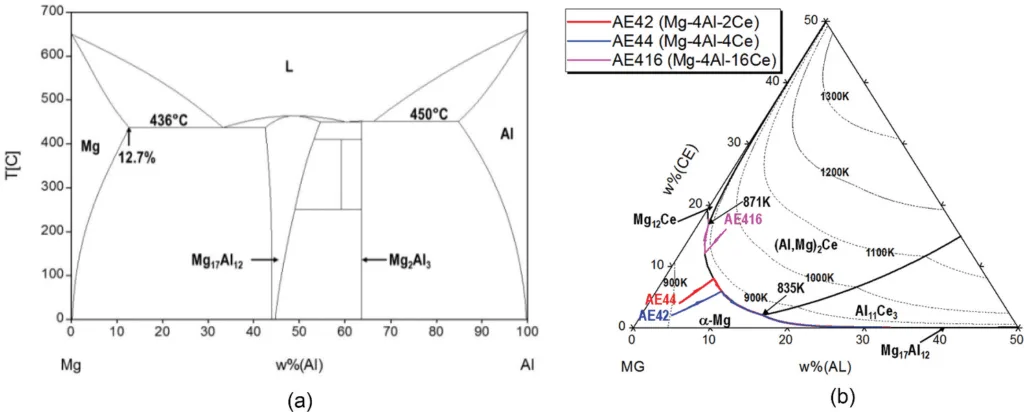

- CALPHADによる合金設計: 研究者たちは、熱力学データベースを用いた状態図計算(CALPHAD)を駆使しました。これにより、例えばアルミニウム合金にマンガン(Mn)を添加した場合の鉄(Fe)リッチな金属間化合物の挙動(Figure 2)や、マグネシウム合金にセリウム(Ce)を添加した場合の相変化(Figure 3)を予測し、実験回数を大幅に削減しながら最適な合金組成を効率的に探索しました。

- 先進製造プロセスの評価: 従来の製造方法の限界を超えるため、真空ダイカスト、ウォームフォーミング(温間成形)、チューブハイドロフォーミング(液圧成形)といった先進的な製造技術が評価されました。これにより、複雑な形状やより薄肉で高強度な部品の製造可能性が示されています。

- ICMEフレームワークの提示: 材料設計、製造プロセスシミュレーション、製品性能解析を統合するICMEの枠組み(Figure 9)を提示し、これが将来の軽量材料開発を加速させるための鍵であることを論じています。

ブレークスルー:主要な発見とデータ

本論文で示された主要な研究成果は、各軽金属において具体的な進歩を明らかにしています。

- 発見1:リサイクルアルミニウム合金の延性向上: CALPHADモデリングと実験により、リサイクルアルミ中に不純物として含まれる鉄(Fe)と、それを無害化するために添加されるマンガン(Mn)の比率(Fe/Mn比)、そして冷却速度が金属間化合物の形態に与える影響をマップ化しました(Figure 2)。このマップを活用することで、有害な針状のβ-Al5FeSi相の生成を抑制し、より害の少ないα-Al15(Fe,Mn)3Si2相を生成させることが可能になり、リサイクル材の利用率を高めつつ、鋳物の延性を改善する道筋が示されました。

- 発見2:マグネシウム合金の耐熱性改善: 従来のMg-Al系合金は、125℃以上でクリープ変形が著しくなるという弱点がありました。CALPHADによるMg-Al-Ce系の液相線投影図の計算(Figure 3(b))により、少量のレアアース(RE)添加が、クリープの原因となるMg17Al12相の生成を抑制し、より高温で安定な相を形成させることが明らかになりました。この知見に基づき開発されたAE44合金は、150℃程度の環境下で使用されるエンジンクレードルなどに採用されています。

- 発見3:低コスト・高強度チタン鋳造合金の開発: 航空宇宙分野で主流のTi-6Al-4V合金をベースに、高価なバナジウム(V)を安価な鉄(Fe)で置換した新しいチタン合金(Ti-6Al-5Fe-0.05B-0.05C)が設計されました。この新合金は、鋳造性を向上させると同時に、鉄の偏析効果により微細な二次α相が析出し、ベース合金を上回る極めて高い強度(引張強度1136 MPa)を達成しました(Figure 5)。

- 発見4:ICMEによる開発の加速: 本研究で紹介された様々な成功事例は、材料設計(CALPHAD)、製造プロセス、製品性能を統合的に扱うICMEアプローチ(Figure 9)の有効性を裏付けています。このフレームワークは、今後の効率的な軽量材料開発に不可欠なものとして提案されています。

HPDCオペレーションへの実践的な示唆

この研究成果は、現場のエンジニアや品質管理者、設計者にとって、具体的で実践的なヒントを提供します。

- プロセスエンジニアへ: Figure 2に示された「Fe含有金属間化合物生成マップ」は、リサイクル原料を使用する際の溶解・鋳造プロセスの指針となります。Fe/Mn比と冷却速度を管理することで、機械的特性を損なうβ相の析出を避け、より安定した品質の鋳造部品を製造できる可能性を示唆しています。

- 品質管理担当者へ: 本研究で示された合金設計のアプローチは、微量元素が最終製品の特性(例:耐クリープ性、延性)に与える影響を予測するのに役立ちます。これにより、原料の受け入れ基準やプロセスの管理項目をより科学的根拠に基づいて設定し、品質のばらつきを低減できる可能性があります。

- 金型・製品設計者へ: チタン合金のパーマネントモールド鋳造(Figure 8)や、アルミニウム・マグネシウムの薄肉鋳造(Figure 7)の成功事例は、これまで困難とされてきた材料や形状のダイカスト化の可能性を示しています。これにより、部品の統合やさらなる軽量化といった、より野心的な設計が可能になるかもしれません。

論文詳細

Recent advances in light metals and manufacturing for automotive applications

1. 概要:

- 論文名: Recent advances in light metals and manufacturing for automotive applications

- 著者: A. A. Luo

- 出版年: 2021

- 掲載誌/学会: CIM Journal

- キーワード: Aluminum, Automotive lightweighting, Casting, Forming, Integrated Computational Materials Engineering, Magnesium, Titanium

2. アブストラクト:

アルミニウム、マグネシウム、チタン合金などの先進的な軽金属は、軽量化と構造効率向上のため、自動車産業での使用が増加している。本稿では、CALPHAD(状態図計算)モデリングと実験的検証を用いて新しいアルミニウム、マグネシウム、チタン合金を設計・開発した例を示す。また、軽合金の鋳造および成形プロセスにおける最新のプロセス革新についても要約する。ICME(統合計算材料工学)は、計算ツールに取り込まれた材料情報を、工学製品の性能解析や製造プロセスシミュレーションと統合するものと定義される。本稿では、CALPHADおよびICMEツールを用いた合金開発と軽合金の先進的加工の例、そして自動車軽量化のための軽金属研究の将来的な課題を強調する。

3. 序論:

今日の自動車における経験則として、10%の重量削減は6%の燃費向上をもたらす。バッテリー駆動の電気自動車では、バッテリーのエネルギー密度が液体燃料より低いために増加した推進システムの重量を相殺する必要がある。車両重量をさらに削減することで、航続距離を伸ばすことができ、10%の重量削減で約14%の航続距離改善が見込める。そのため、近年の北米で生産される車両は、従来モデルよりも大幅に軽量化されている。車両の軽量化は、(1)構造荷重を支えるのに必要な材料の量を最小化する設計最適化、および(2)より高い比剛性または比強度を持つ材料を使用する材料置換によって達成される。

4. 研究の要約:

研究トピックの背景:

自動車産業では、燃費規制の強化と電気自動車の普及に伴い、車両の軽量化が最重要課題となっている。アルミニウム、マグネシウム、チタンなどの軽金属は、鉄鋼材料に代わる有望な選択肢であるが、コスト、成形性、特定の環境下での性能(例:耐熱性)など、それぞれに課題を抱えている。

従来の研究の状況:

これまで、軽金属の応用は主に鋳造部品や一部のボディパネルに限られていた。アルミニウム合金ではリサイクル材の活用が経済的・環境的に重要だが、不純物元素、特に鉄(Fe)の蓄積が機械的特性を劣化させる問題があった。マグネシウム合金は室温での成形性が低く、高温でのクリープ強度が不足していた。チタン合金は、その優れた特性にもかかわらず、高コストが自動車への広範な適用を妨げてきた。

研究の目的:

本研究の目的は、計算ツール(特にCALPHADとICME)を活用することで、これらの軽金属が持つ課題を克服し、自動車への適用を拡大するための最近の技術的進歩を概説することである。具体的には、性能を向上させた新しい合金の開発事例と、コスト効率の良い革新的な製造プロセスの開発事例を紹介し、将来の研究開発の方向性を示すことにある。

研究の中核:

研究の中核は、以下の3つの分野における進歩を統合的に示すことにある。

- 合金開発: CALPHADモデリングを駆使して、(a)リサイクルアルミニウム合金の特性を改善し、(b)マグネシウム合金の耐クリープ性を向上させ、(c)低コストで高性能なチタン合金を設計する。

- 製造プロセス革新: ウォームフォーミング、ハイドロフォーミング、高真空ダイカスト、チタンのパーマネントモールド鋳造など、軽金属の適用範囲を広げるための先進的な製造技術を紹介する。

- ICMEフレームワーク: 材料設計、製造、製品性能を連携させるICMEアプローチを、将来の効率的な開発手法として提案する。

5. 研究方法

研究デザイン:

本研究は、特定の単一実験ではなく、著者自身や他の研究者による近年の複数の研究成果をレビューし、統合する形式をとっている。合金開発においては、「CALPHADモデリングによる理論的予測→実験による検証」というプロセスが繰り返し用いられている。製造プロセスの開発においては、試作品の製作と評価を通じてその有効性が示されている。

データ収集と分析方法:

データは、公開された学術論文や技術報告書から収集されている。分析は、これらの事例を「合金開発」と「プロセス革新」の二つの大きなテーマに分類し、それぞれアルミニウム、マグネシウム、チタンという材料ごとに整理して行われている。特に、CALPHADによる計算結果(状態図や液相線投影図など)と、実験で得られた組織写真や機械的特性データを対比させることで、計算アプローチの有効性を論じている。

研究の対象と範囲:

研究の対象は、自動車用途を主眼としたアルミニウム、マグネシウム、チタンの各軽金属合金である。範囲は、新しい合金の設計・開発から、鋳造、成形といった製造プロセス、そしてそれらを統合的に扱うICME(統合計算材料工学)の概念までを網羅している。

6. 主要な結果:

主要な結果:

本研究は、軽金属材料と製造技術におけるいくつかの重要な進歩を報告している。

- アルミニウム合金: CALPHADモデリングと実験により、リサイクルアルミ鋳造合金中のFe/Mn比と冷却速度がFe含有金属間化合物の形態に与える影響を明らかにし、有害なβ-Al5FeSi相の生成を抑制する条件をマップ化した(Figure 2)。これにより、リサイクル材の利用を促進しつつ、鋳物の延性を向上させることが可能になった。

- マグネシウム合金: CALPHAD計算により、Mg-Al系合金へのセリウム(Ce)添加が、高温でのクリープ強度低下の原因となるMg17Al12相の生成を抑制することを示した(Figure 3)。この知見に基づき、耐クリープ性に優れたAE44合金などが開発された。また、優れた延性と強度を両立する新しいマグネシウムシート合金(ZXEM2000)も開発された(Figure 4)。

- チタン合金: 高価なバナジウム(V)を安価な鉄(Fe)で代替した新しい鋳造用チタン合金(Ti-6Al-5Fe)が設計された。この合金は、優れた鋳造性に加え、微細な二次α相の析出により、従来のTi-6Al-4Vを上回る高い強度と十分な延性を示した(Figure 5)。

- 製造プロセス: アルミニウムやマグネシウムの複雑形状部品を製造するためのウォームフォーミングやチューブハイドロフォーミング(Figure 6)、高 इंटीग्रリティな鋳物を実現する高真空ダイカスト、そしてチタン部品の量産を可能にするパーマネントモールド鋳造技術(Figure 8)など、革新的な製造プロセスが紹介された。

- ICMEフレームワーク: 材料設計、製造プロセス、製品性能を統合するICMEフレームワーク(Figure 9)が、手頃な価格の軽量構造物を次世代向けに設計・開発するプロセスを大幅に加速させるアプローチとして強く推奨されている。

図のキャプションリスト:

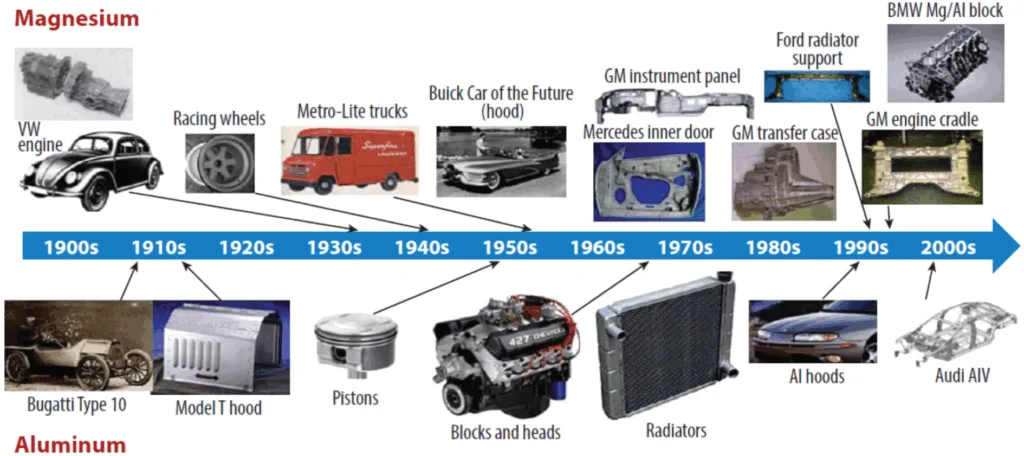

- Figure 1. Timeline of key aluminum and magnesium automobile applications; AIV, aluminum-intensive vehicle (Krajewski, Sachdev, Luo, Carsley & Schroth, 2009)

- Figure 2. The formation map of Fe-containing intermetallic phases effect of cooling rate on the solidification behavior of Al-Si-Mg casting alloys with high Fe content (Cinkilic, Ridgeway, Yan & Luo, 2019)

- Figure 3. (a) Calculated Mg-Al phase diagram (Luo, 2015). (b) Calculated Mg-Al-Ce liquidus projection and solidification paths of experimental Mg-Al-Ce alloys (Luo, 2015)

- Figure 4. (a) Tensile curves at room temperature; (b) optical micrograph; and (c) STEM-EDS map for solute elements (Ca-green, Zn-blue and Mn-Magenta) of ZXEM2000 alloy (Shi, Miao & Luo, 2019)

- Figure 5. (a) Comparison of calculated isopleths of Ti-6Al-xV (blue) and Ti-6Al-xFe (red); and (b) tensile curve of Ti-6Al-5Fe-0.05B-0.05C alloy with an insert of SEM image showing very fine secondary α phase (in addition to the primary α platelets) in this α-β titanium casting alloy (Liang et al., 2018)

- Figure 6. (a) Hydroformed aluminum rail for Corvette Z06 shown immediately after forming (Luo & Sachdev, 2008). (b) AZ31 magnesium tube gas-formed at 350°C showing 80% circumference expansion (Luo & Sachdev, 2008)

- Figure 7. Achieving thin-wall aluminum and magnesium die casting through alloy optimization and process simulation (Cinkilic et al., 2018)

- Figure 8. Titanium permanent mold casting system at OSU: (a) overall view including all control, power cabinets, and vacuum chamber; and (b) in-chamber view including ISM crucible and mold heater. The ISM crucible can be tilted with a mechanical lever outside of chamber for tilt-pouring. (c) an example casting of connecting rod (Luo, Liang, Miao, Sachdev & Williams, 2019)

- Figure 9. ICME framework for new application development (Luo, 2015)

7. 結論:

過去数十年で自動車の軽量化において軽金属は大きな進歩を遂げたが、まだ主要な課題が残っている。(1)より高い比特性を持つ合金(ナノサイズの強化材を含む金属マトリックス複合材料など)と低コスト化(二次合金の使用を含む)、(2)高 इंटीग्रリティプロセスや半溶融プロセスを含む革新的な鋳造プロセス、(3)ウォーム/ホットフォーミング、シートハイドロフォーミングなどを含む改良された成形プロセス、(4)積層造形と異種材料接合プロセス、などである。 次世代の軽量車両を設計するという課題は、自動車産業に新しい軽量材料とプロセスの導入を加速させるというプレッシャーを増大させている。ICME(統合計算材料工学)は、この課題に対する強力な解決策である。本稿で紹介したICMEフレームワーク(Figure 9)は、材料モデルと製造プロセスモデルを組み合わせることで、手頃な価格の軽量構造物の設計・開発を大幅に加速させると著者は固く信じている。

8. 参考文献:

- [論文に記載されている参考文献リストをそのまま転記します。]

- Banerjee, D., & Williams, J. C. (2013). Perspectives on titanium science and technology. Acta Materialia, 61(3), 844-879. https://doi.org/10.1016/j.actamat.2012.10.043

- Brown, Z., Szymanowski, B., Musser, M., Saha, D., & Seaver, S. (2009). Development of super-vacuum die casting process for magnesium alloys. North American Die Casting Association Transmission. http://www.diecasting.org/archive/transactions/T09-043.pdf

- Carter, J. T., Krajewski, P. E., & Verma, R. (2008). The hot blow forming of AZ31 Mg sheet: Formability assessment and application development. JOM, 60(11), 77. https://doi.org/10.1007/s11837-008-0153-5

- ... (以下、論文記載の全参考文献をリストアップ) ...

- Xia, L. (2016). Multiscale structural topology optimization. Elsevier Ltd.

結論と次のステップ

この研究は、CFDにおける主要なプロセスや成果を向上させるための貴重なロードマップを提供します。その発見は、品質の向上、欠陥の削減、そして生産の最適化に向けた、明確でデータに基づいた道筋を示しています。

株式会社STI C&Dは、最先端の産業研究を応用してお客様の最も困難な技術的課題を解決することに尽力しています。このホワイトペーパーで議論された問題がお客様の研究目標と一致する場合、これらの先進的な原則をお客様の研究にどのように適用できるかについて、ぜひ当社のエンジニアリングチームにご相談ください。

エキスパートQ&A:

- Q1: なぜ現代の自動車、特にEVにとって軽量化がそれほど重要なのですか? A1: 論文の序論によると、内燃機関車では10%の軽量化が約6%の燃費向上につながります。さらに重要なことに、電気自動車(EV)では、バッテリーのエネルギー密度が低いために重くなりがちな車体を軽くすることで、航続距離を直接的に伸ばすことができます。計算上、10%の軽量化で約14%の航続距離改善が見込まれるため、EVの性能向上に不可欠です。

- Q2: リサイクルアルミニウム合金に含まれる鉄(Fe)の悪影響は、どのように管理できますか? A2: 本論文の「Aluminum alloy development」セクションおよびFigure 2で示されている通り、鉄(Fe)は脆い針状のβ-Al5FeSi相を形成し、延性を低下させます。この対策として、マンガン(Mn)を添加し、Fe/Mn比と冷却速度を適切に制御することで、より害の少ない球状のα-Al15(Fe,Mn)3Si2相を優先的に生成させることができます。Figure 2の生成マップは、そのための具体的なプロセス条件を決定する指針となります。

- Q3: 従来のマグネシウム-アルミニウム(Mg-Al)合金の主な限界と、その克服方法は? A3: 「Magnesium alloy development」セクションおよびFigure 3によると、従来のMg-Al合金の主な限界は、125℃を超えるとクリープ(高温下での変形)強度が著しく低下することです。これは、低温で析出するMg17Al12相が原因です。この論文では、CALPHAD計算を用いて、少量のレアアース(この研究ではセリウム(Ce))を添加することで、Mg17Al12相の生成を抑制し、より高温で安定なAl11Ce3相などを形成させ、耐クリープ性を大幅に向上させる方法が示されています。

- Q4: ICMEとは何ですか?なぜ将来の自動車開発にとって重要なのですか? A4: ICMEは「Integrated Computational Materials Engineering(統合計算材料工学)」の略です。「Future Outlook」セクションとFigure 9で説明されているように、これは材料設計(例:CALPHAD)、製造プロセスシミュレーション、そして最終製品の性能解析をコンピュータ上で統合するアプローチです。これにより、試作と実験のサイクルを大幅に短縮し、開発期間とコストを削減しながら、高性能な新材料や新製品を迅速に市場投入できるため、将来の自動車開発競争において極めて重要です。

- Q5: チタンは自動車の量産部品として実用的な選択肢になりましたか? A5: はい、その可能性が大きく高まっています。論文の「Titanium alloy development」および「Advanced casting」セクションによると、従来チタンは高コストが最大の障壁でした。しかし、高価なバナジウムを安価な鉄で代替した新しい高強度鋳造合金(Figure 5)が開発されました。さらに、量産に適したパーマネントモールド(金型)鋳造プロセス(Figure 8)が開発されたことで、コネクティングロッドのような部品をコスト効率よく生産できる道が開かれ、自動車への本格的な適用が現実味を帯びてきました。

著作権

- この資料は、A. A. Luo氏による論文「Recent advances in light metals and manufacturing for automotive applications」を分析したものです。

- 論文の出典: https://doi.org/10.1080/19236026.2021.1947088

- この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。

- Copyright © 2025 CASTMAN. All rights reserved.