本導入論文は、International Journal of Metalcasting誌に掲載された「自動車用途向け低臨界原料使用・高鋳造加工性アルミニウム合金の新規設計戦略(A NOVEL ALUMINIUM ALLOYS DESIGN STRATEGY FOR LOW USAGE OF CRITICAL RAW MATERIALS AND HIGH CASTING PROCESSIBILITY FOR AUTOMOTIVE APPLICATIONS)」の研究内容を紹介するものです。

1. 概要:

- 表題: 自動車用途向け低臨界原料使用・高鋳造加工性アルミニウム合金の新規設計戦略(A NOVEL ALUMINIUM ALLOYS DESIGN STRATEGY FOR LOW USAGE OF CRITICAL RAW MATERIALS AND HIGH CASTING PROCESSIBILITY FOR AUTOMOTIVE APPLICATIONS)

- 著者: Osama Asghar, Mattia Franceschi, Paolo Ferro and Franco Bonollo

- 出版年: 2025年

- 掲載誌/学会: International Journal of Metalcasting

- キーワード: アルミニウム合金、重要原材料、高圧ダイカスト、合金設計 (aluminium alloys, critical raw materials, high pressure die casting, alloy design)

2. 要旨

欧州委員会(EC)が2023年に発表した第5次重要原材料(CRM)リストは、輸送産業における軽量材料の使用に新たな制約を課しています。この発表によると、アルミニウム(航空宇宙および自動車産業で最も広く使用されている軽量金属の1つ)はCRMと宣言され、主要な合金元素(ケイ素やマグネシウムなど)で臨界性が高まる傾向が見られました。したがって、自動車産業のさまざまな部品向けに新しいアルミニウム合金とその加工を開発する際に、臨界性の概念を実装するための新しいアプローチが必要です。本研究は、高圧ダイカスト(HPDC)の加工性を高めるとともに、アルミニウム合金中のCRMの使用量を削減するための戦略を説明することを目的としています。臨界性と鋳造性の評価を統合することにより、世界的な資源問題に対処しながら、現代の製造業の要求を満たす、持続可能で高強度のアルミニウム合金の開発に貢献することを提示します。この研究は、材料の研究開発におけるCRMの概念の実施もサポートします。

3. 研究背景:

研究テーマの背景:

持続可能性は、産業イノベーションの主要な推進力です。自動車産業は、エネルギー効率を最適化し、CO2排出量を削減することに重点を置いています。材料の選択と設計は、環境の持続可能性を達成するための鍵となります。

従来の研究の現状:

軽量金属、特にアルミニウム合金は、車両の軽量化と燃費向上に不可欠です。しかし、欧州委員会は、供給リスクと経済的重要性から、アルミニウムとその主要な合金元素(Si、Mg)を重要原材料(CRM)として指定しました。従来の研究は軽量化に焦点を当てていましたが、合金設計におけるCRMの使用を最小限に抑えることには明確に焦点を当てていませんでした。

研究の必要性:

自動車産業の主要な製造プロセスである高圧ダイカスト(HPDC)に特に適した、加工性を維持または改善しながらCRMの使用を最小限に抑えるアルミニウム合金を設計するための新しいアプローチが必要です。

4. 研究目的と研究課題:

研究目的:

軽量材料、特にアルミニウム合金においてCRMを削減しつつ、高いHPDC加工性を確保する方法論を提案すること。

主要な研究:

新しいアルミニウム合金設計のために、臨界性評価(CRM含有量の最小化)と鋳造性評価(HPDC加工性の最適化)を統合する戦略を開発すること。

5. 研究方法

本研究の方法論は、Ashbyら44の材料選択方法論と、計算ツール、主にCALPHAD(CALculation of PHAse Diagram)アプローチを組み合わせたものです。設計プロセスには以下が含まれます。

- 材料ライブラリの作成: 開始アルミニウム合金を選択し、CRM(Si、Mg)を非CRM元素で置換することにより、合金のライブラリを作成します。

- 機械的性能の推定: 修正された組成で達成可能な機械的特性を評価します。

- 鋳造性評価: CALPHADおよび新たに開発されたモデルを使用して、主要な鋳造性特性(流動性、凝固収縮、スラグ/ドロス形成、金型焼付き、高温割れ)を評価します。

- 臨界性評価: Ferroら22,59,60の研究に基づいて、各合金組成の臨界性指数を計算します。

- 最適化: 加工特性、機械的性能、および低い臨界性の間で最良の妥協点を提供する合金系を選択します。

- 実験的検証: 最適なソリューションを検証するための今後の実験キャンペーン。

6. 主要な研究結果:

主要な研究結果と提示されたデータ分析:

本論文は、特定の合金組成や実験データではなく、合金設計のフレームワークを提示しています。主な結果は以下の通りです。

- 臨界性の概念とアルミニウム合金との関連性に関する詳細な説明。

- HPDCの主要な鋳造性特性の特定:流動性、凝固収縮、スラグ/ドロス形成、金型焼付き、高温割れ。

- CALPHADおよびその他のモデルを使用してこれらの特性を評価する方法の説明。

- 個々の原材料の臨界性指数(CICRM)および合金全体の臨界性指数(CIA)を計算するための式を提示。

- 臨界性と鋳造性の指数を組み合わせて、合金組成のランキングを導き出すための多目的戦略の提案。

図表名リスト:

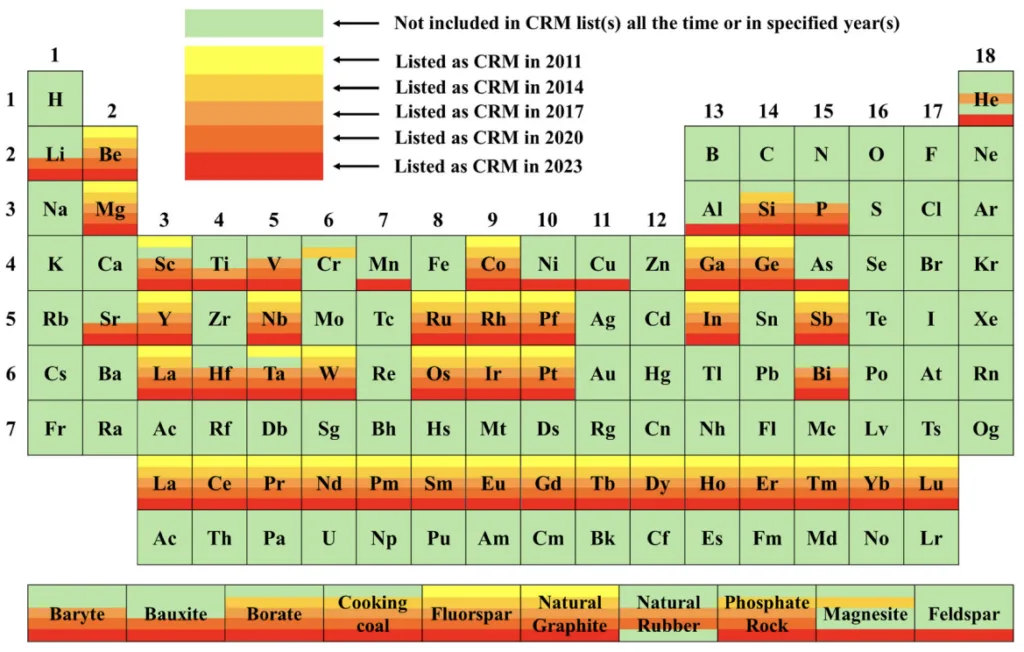

- 図1. 2011年から2023年までの欧州CRM評価。

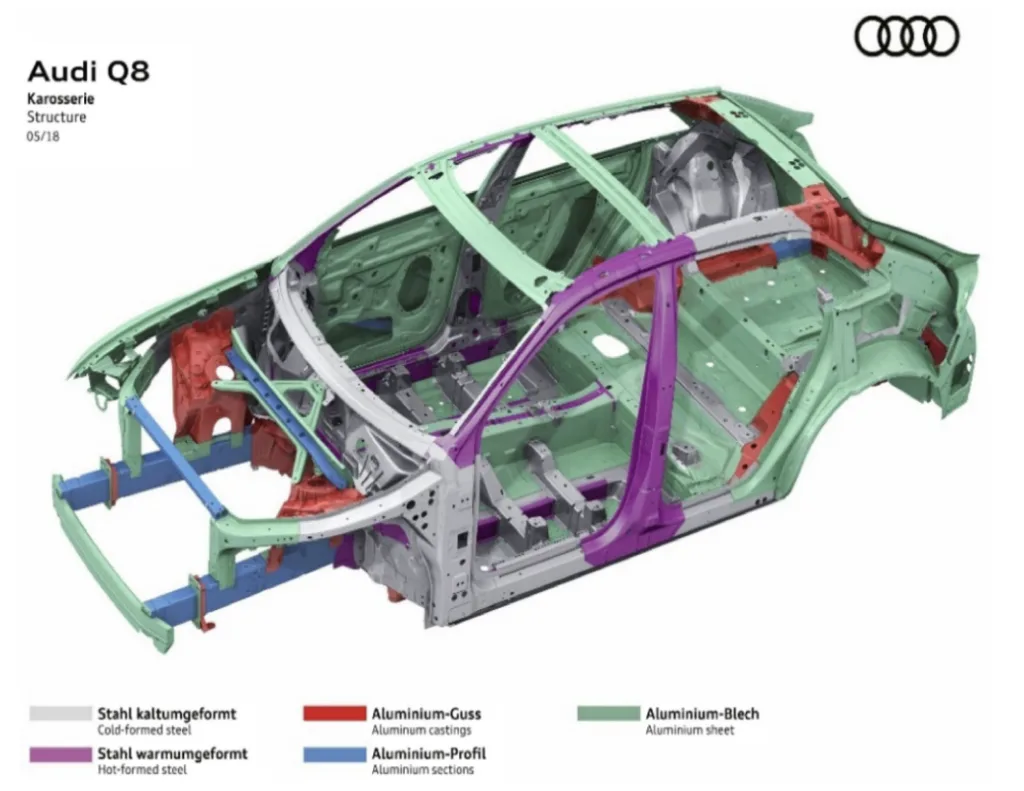

- 図2. Audi Q8 BIW構造に使用されるアルミニウム成形プロセスの分類; 参考文献30より引用。

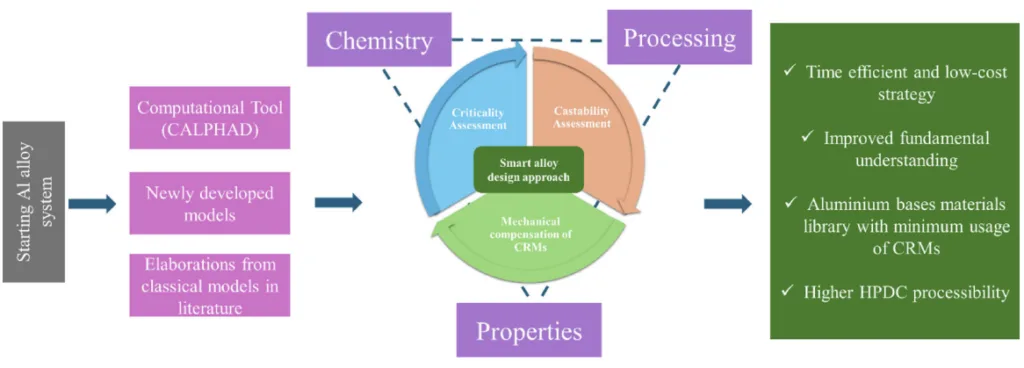

- 図3. 革新的なアルミニウム合金のための新しい合金設計と開発戦略。

- 図4. アルミニウム-4 wt pct 鉄-X系の固相線温度。74

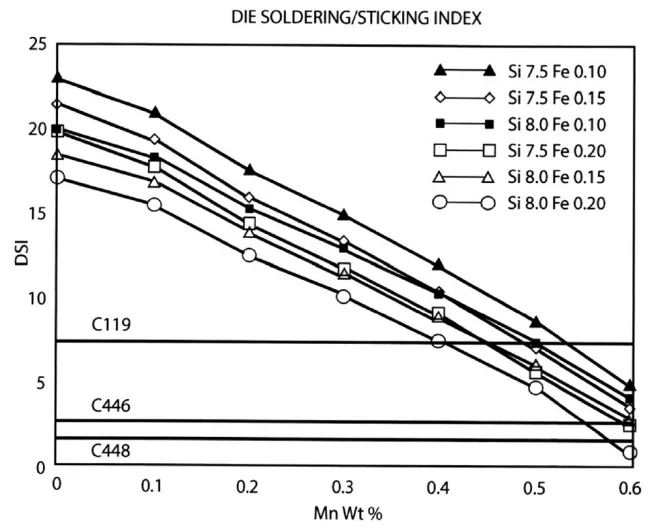

- 図5. いくつかのダイカスト合金における金型焼付き指数。75

7. 結論:

主要な調査結果の要約:

自動車産業向けに、CRM含有量が少なく、加工性が良く、機械的性能が良好な軽量アルミニウム合金を設計するための、新しい理論的かつ体系的なアプローチが開発されました。開発された手順は、重要原材料の含有量と、鋳造プロセスによって製造される合金の加工性に影響を与える主要なパラメータを考慮した指数を定義することで構成されています。

本研究は、重要原材料への依存を最小限に抑えることにより、持続可能なアルミニウム合金を設計するためのフレームワークを提供します。これは、学術的な意義(合金設計への臨界性の統合)と実用的な意義(自動車用HPDC用途に適した合金の開発)の両方を備えています。多目的アプローチにより、性能、加工性、資源の持続可能性をバランスよく考慮することができます。

8. 参考文献:

- [1] C. Fetting, The European green deal. ESDN Rep. 53, 24 (2020)

- [2] P.K. Mallick, Materials, design and manufacturing for lightweight vehicles. (2020) pp. 25–32, https://doi.org/10.1016/C2018-0-04153-5

- [3] A. Morita, Aluminum alloys for automobile applications. In Proceedings of the Proc. 6th (ICAA 1998), pp. 25-32

- [4] M. Franceschi, R. Bertolini, A. Fabrizi, M. Dabalà, L. Pezzato, Effect of ausforming temperature on bainite morphology in a 3.2% Si carbide-free bainitic steel. Mater. Sci. Eng. A (2023). https://doi.org/10.1016/j.msea.2022.14455

- [5] M. Franceschi, C. Soffritti, A. Fortini, L. Pezzato, G.L. Garagnani, M. Dabalà, Evaluation of wear resistance of a novel carbide- free bainitic steel. Tribol. Int. (2023). https://doi.org/10.1016/j.triboint.2022.108071

- [6] B. Ravishankar, S.K. Nayak, M.A. Kader, Hybrid composites for automotive applications—a review. J. Reinf. Plast. Compos. 38, 835–845 (2019). https://doi.org/10.1177/0731684419849708

- [7] A.A. Luo, Recent advances in light metals and manufacturing for automotive applications. CIM J. 12, 79–87 (2021). https://doi.org/10.1080/19236026.2021.1947088

- [8] S. Ray, R.P. Cooney, Thermal degradation of polymer and polymer composites. In Handbook of Environmental Degradation of Materials 3rd Edn. (2018; pp. 185-2026)

- [9] A.L. Robinson, A.I. Taub, G.A. Keoleian, Fuel efficiency drives the auto industry to reduce vehicle weight. MRS Bull. 44, 920–922 (2019). https://doi.org/10.1557/mrs.2019.298

- [10] W.S. Miller, L. Zhuang, J. Bottema, A.J. Wittebrood, P. De Smet, A. Haszler, A. Vieregge, Recent development in aluminium alloys for the automotive industry. Mater. Sci. Eng. A 280, 37–49 (2000). https://doi.org/10.1016/S0921-5093(99)00653-X

- [11] E. Georgantzia, M. Gkantou, G.S. Kamaris, aluminium alloys as structural material: a review of research. Eng. Struct. (2021). https://doi.org/10.1016/j.engstruct.2020.111372

- [12] T. Dursun, C. Soutis, Recent developments in advanced aircraft aluminium alloys. Mater. Des. 56, 862–871 (2014). https://doi.org/10.1016/j.matdes.2013.12.002

- [13] N. Prasad Rambabu, V.V.K. Eswara Prasad, R.J.H. Wanhill, Aerospace materials and material technologies volume 1: aerospace material technologies. Aerosp. Mater. Mater. Technol. (2017). https://doi.org/10.1007/978-981-10-2134-3

- [14] D. Zhou, Z. Kang, X. Su, Study on squeeze casting process of the integrated aluminum alloy subframe. Int. J. Met. 18, 1085–1106 (2024). https://doi.org/10.1007/s40962-023-01087-6

- [15] Q. Wang, A. Bobel, M. Walker, D. Hess, H. Doty, D. Gerard, Evaluation of two new cast aluminum alloys for high performance cylinder heads. Int. J. Met. (2024). https://doi.org/10.1007/s40962-024-01341-5

- [16] Duckerfrontier Aluminium content in European passenger cars. Eur. Alum. 1–23 (2019)

- [17] COMMISSION OF THE EUROPEAN COMMUNITIES The raw materials initiative—meeting our critical needs for growth and jobs in Europe. (2008), 14

- [18] COMMISSION OF THE EUROPEAN COMMUNITIES Tackling the challenges in commodity markets and on raw materials. (2011)

- [19] COMMISSION OF THE EUROPEAN COMMUNITIES On the review of the list of critical raw materials for the EU and the implementation of the raw materials initiative. Eur. Comm. Brussels, Belgium COM no. 297 (2014)

- [20] COMMISSION OF THE EUROPEAN COMMUNITIES Comunication from the Commission to EU Parliament on the 2017 List of Critical Raw Materilas for EU 490 (2017)

- [21] COMMISSION OF THE EUROPEAN COMMUNITIES Study on the Review of the List of Critical Raw Materials - Critical Raw Materials Factsheets (2020)

- [22] M. Grohol, C. Veeh, OMMUNITIES, C.O.T.E. Study on the Critical Raw Material for the EU; Publication Office of the European Union (2023)

- [23] V. Kumar, H. Mehdi, A. Kumar, Effect of silicon and lead contents on the mechanical properties of aluminum alloy. Int. J. Mech. Eng. Technol. 2, 1326–1330 (2015)

- [24] S. Ji, D. Watson, Z. Fan, M. White, Development of a super ductile diecast Al-Mg-Si alloy. Mater. Sci. Eng. A 556, 824–833 (2012). https://doi.org/10.1016/j.msea.2012.07.074

- [25] M. Król, T. Tański, P. Snopiński, B. Tomiczek, Structure and properties of aluminium-magnesium casting alloys after heat treatment. J. Therm. Anal. Calorim. 127, 299–308 (2017). https://doi.org/10.1007/s10973-016-5845-4

- [26] M. Hofmann, H. Hofmann, C. Hagelüken, A. Hool, Critical raw materials: a perspective from the materials science community. Sustain. Mater. Technol. 17, e00074 (2018). https://doi.org/10.1016/j.susmat.2018.e00074

- [27] M. Tanwir Alam, A. Husain Ansari, Review on aluminium and its alloys for automotive applications Maulana Mukhtar Ahmad Nadvi Technical Campus Malegaon. pp. 278–294 (2017)

- [28] N. Parson, J. Fourmann, J.F. Beland, aluminum extrusions for automotive crash applications. SAE Tech. Pap. (2017). https://doi.org/10.4271/2017-01-1272

- [29] J. Mendiguren, E.S. De Argandona, L. Galdos, Hot Stamping of AA7075 Aluminum Sheets. IOP Conference Series Material Science English 159, (2016). https://doi.org/10.1088/1757-899X/159/1/012026.

- [30] Centre, A.M. Audi Q8 Body Available online: https://www.audi-mediacenter.com/en/the-audi-q8-the-new-top-model-of-the-q-family-10412/body-10419

- [31] M. Jinta, Y. Sakai, M. Oyagi, S. Yoshizawa, K. Matsui, K. Noda, Press Forming analysis of aluminum auto body panel: wrinkle behavior in 5000 and 6000 series aluminum alloy sheet forming. JSAE Rev. 21, 407–409 (2000). https://doi.org/10.1016/S0389-4304(00)00039-4

- [32] F. Bonollo, N. Gramegna, G. Timelli, High-pressure die-casting: contradictions and challenges. Jom 67, 901–908 (2015). https://doi.org/10.1007/s11837-015-1333-8

- [33] X. Dong, H. Yang, X. Zhu, S. Ji, High strength and ductility aluminium alloy processed by high pressure die casting. J. Alloys Compd. 773, 86–96 (2019). https://doi.org/10.1016/j.jallcom.2018.09.260

- [34] X. Dong, X. Huang, L. Liu, L. He, P. Li, A liquid aluminum alloy electromagnetic transport process for high pressure die casting. J. Mater. Process. Technol. 234, 217–227 (2016). https://doi.org/10.1016/j.jmatprotec.2016.03.028

- [35] H. Blala, C. Pengzhi, Z. Shenglun, C. Gang, R. Shangwen, M. Zhang, Innovative hybrid high-pressure die-casting process for load-bearing body-in-white structural components. Int. J. Met. (2024). https://doi.org/10.1007/s40962-024-01280-1

- [36] N. Gramegna, F. Bonollo, Smart control and cognitive system applied to the HPDC foundry 4.0: a robust and competitive methodology developed under EU-FP7 music project. (2016)

- [37] A. Rai, S. Shrimant Sawant, P. Winber, M. Burgess, T. Spencer, P. Kornmayer, G. Pattinson, P.D. Edwards, C. Rinaldi, A. Reikher et al., Integrated absorbing castings (2023)

- [38] C. Bharambe, M.D. Jaybhaye, A. Dalmiya, C. Daund, D. Shinde, Analyzing casting defects in high-pressure die casting industrial case study. Mater. Today Proc. 72, 1079–1083 (2023). https://doi.org/10.1016/j.matpr.2022.09.166

- [39] E. Fiorese, F. Bonollo, G. Timelli, L. Arnberg, E. Gariboldi, New classification of defects and imperfections for aluminum alloy castings. Int. J. Met. 9, 55–66 (2015). https://doi.org/10.1007/BF03355602

- [40] G. Timelli, A. Fabrizi, The effects of microstructure heterogeneities and casting defects on the mechanical properties of high-pressure die-cast AlSi9Cu3(Fe) alloys. Metall. Mater. Trans. A Phys. Metall. Mater. Sci. 45, 5486–5498 (2014). https://doi.org/10.1007/s11661-014-2515-7

- [41] Driving Sustainable Aluminium (SALEMA) Available online: https://salemaproject.eu/

- [42] R.K. Helling, D. Russell, A investigation of the trade-off between lightweight and battery cost for an aluminium-intensive. Green Chem. 11, 380 (2009)

- [43] F. Bonollo, N. Gramegna, The MUSIC Guide to Key-Parameters in High Pressure Die Casting (2015)

- [44] M.F. Ashby, Y.J.M. Bréchet, D. Cebon, L. Salvo, Selection strategies for materials and processes. Mater. Des. 25, 51–67 (2004). https://doi.org/10.1016/S0261-3069(03)00159-6

- [45] Z. Lu, L. Zhang, Thermodynamic description of the quaternary Al-Si-Mg-Sc system and its application to the design of novel Sc-additional A356 alloys. Mater. Des. 116, 427–437 (2017). https://doi.org/10.1016/j.matdes.2016.12.034

- [46] U.R. Kattner, The calphad method and its role in material and process development. Tecnol. em Metal. Mater. e Mineração 13, 3–15 (2016). https://doi.org/10.4322/2176-1523.1059

- [47] D. Raabe, J.R. Mianroodi, J. Neugebauer, Accelerating the design of compositionally complex materials via physics-informed artificial intelligence. Nat. Comput. Sci. 3, 198–209 (2023). https://doi.org/10.1038/s43588-023-00412-7

- [48] M. Hu, Q. Tan, R. Knibbe, M. Xu, B. Jiang, S. Wang, X. Li, M.X. Zhang, Recent applications of machine learning in alloy design: a review. Mater. Sci. Eng. R. Rep. 155, 100746 (2023). https://doi.org/10.1016/j.mser.2023.100746

- [49] P. Krall, I. Weißensteiner, S. Pogatscher, Recycling aluminum alloys for the automotive industry: breaking the source-sink paradigm. Resour. Conserv. Recycl. (2024). https://doi.org/10.1016/j.resconrec.2023.107370

- [50] D. Raabe, D. Ponge, P.J. Uggowitzer, M. Roscher, M. Paolantonio, C. Liu, H. Antrekowitsch, E. Kozeschnik, D. Seidmann, B. Gault et al., Making sustainable aluminum by recycling scrap: the science of "Dirty" alloys. Prog. Mater. Sci. (2022). https://doi.org/10.1016/j.pmatsci.2022.100947

- [51] M. Bertram, S. Ramkumar, H. Rechberger, G. Rombach, C. Bayliss, K.J. Martchek, D.B. Müller, G. Liu, A regionally-linked, dynamic material flow modelling tool for rolled, extruded and cast aluminium products. Resour. Conserv. Recycl. 125, 48–69 (2017). https://doi.org/10.1016/j.resconrec.2017.05.014

- [52] D. Raabe, C.C. Tasan, E.A. Olivetti, Strategies for improving the sustainability of structural metals. Nature 575, 64–74 (2019). https://doi.org/10.1038/s41586-019-1702-5

- [53] L.B. Chappuis, (Vehicle P.E.-M.F.M.C. Material Specifications and Recycling for the 2015 Ford F-150 (2015)

- [54] G. Rombach, Raw material supply by aluminium recycling-efficiency evaluation and long-term availability. Acta Mater. 61, 1012–1020 (2013). https://doi.org/10.1016/j.actamat.2012.08.064

- [55] European Aluminium Circular Aluminium Action Plan. A Strategy for Achieving Aluminium's Full Potential for Circular Economy by 2030. Executive Summary.

- [56] B. Mathai, C. Mathew, Effect of silicon on microstructure and mechanical properties of Cu-Fe alloys. J. Alloys Compd. 707, 184–188 (2017). https://doi.org/10.1016/j.jallcom.2016.12.352

- [57] G.K. Sigworth, R.J. Donahue, The metallurgy of aluminum alloys for structural high-pressure die castings. Int. J. Met. 15, 1031–1046 (2021). https://doi.org/10.1007/s40962-020-00535-x

- [58] L. Zhang, J. Li, Investigating thermal and mechanical characteristics of die-casting aluminum alloys: a comprehensive investigation via thermal analysis. Int. J. Met. (2024). https://doi.org/10.1007/s40962-024-01258-z

- [59] P. Ferro, F. Bonollo, lightweight design versus raw materials criticalities. Sustain. Mater. Technol. 35, e00543 (2023). https://doi.org/10.1016/j.susmat.2022.e00543

- [60] P. Ferro, F. Bonollo, Materials selection in a critical raw materials perspective. Mater. Des. 177, 107848 (2019). https://doi.org/10.1016/j.matdes.2019.107848

- [61] M. Di Sabatino, On fluidity of aluminium alloys. Metall. Ital. 100 (2008)

- [62] J. Campbell, Complete casting Handbook: Metal Casting Processes, Metallurgy, Techniques and Design (Butterworth-Heinemann, 2015)

- [63] H.S. Bang, H.I. Kwon, S.B. Chung, D.U. Kim, M.S. Kim, Experimental investigation and numerical simulation of the fluidity of A356 aluminum alloy. Metals (Basel). 12, 1–13 (2022). https://doi.org/10.3390/met12111986

- [64] A. Heidarzadeh, M. Emamy, A. Rahimzadeh, R. Soufi, D. Sohrabi BabaHeidary, S. Nasibi, The effect of copper addition on the fluidity and viscosity of an Al-Mg-Si Alloy. J. Mater. Eng. Perform. 23, 469–476 (2014). https://doi.org/10.1007/s11665-013-0794-6

- [65] A.T. Dinsdale, P.N. Quested, The viscosity of aluminum and its alloys - a review of data and models. J. Mater. Sci. 39, 7221–7228 (2004). https://doi.org/10.1023/B:JMSC.0000048735.50256.96

- [66] E.A. Moelwyn-Hughes, Physical Chemistry (Cambridge University Press, 2015)

- [67] A.K. Dahle, D.H. StJohn, Rheological behaviour of the mushy zone and its effect on the formation of casting defects during solidification. Acta Mater. 47, 31–41 (1998). https://doi.org/10.1016/S1359-6454(98)00342-5

- [68] S. Bozorgi, K. Haberl, C. Kneissl, T. Pabel, P. Schumacher, Effect of alloying elements (magnesium and copper) on hot cracking susceptibility of AlSiMgCu-alloys. TMS Annu. Meet. (2011). https://doi.org/10.1002/9781118062050.ch14

- [69] J.F. Wallace, A guide to correcting soldering. Die Cast. Eng. 50, 44–47 (2006)

- [70] B. Dewhirst, S. Li, P. Hogan, D. Apelian, Castability measures for diecasting alloys: fluidity, hot tearing, and die soldering. Metall. Ital. 101 (2009)

- [71] M. Kohlhepp, P.J. Uggowitzer, M. Hummel, H.W. Höppel, Formation of die soldering and the influence of alloying elements on the intermetallic interface. Materials (Basel) (2021). https://doi.org/10.3390/ma14071580

- [72] S. Belmares-Perales, M. Castro-Román, M. Herrera-Trejo, L.E. Ramirez-Vidaurri, Effect of cooling rate and Fe/Mn weight ratio on volume fractions of a-AlFeSi and ẞ-AlFeSi Phases in Al-7.3Si-3.5Cu Alloy. Met. Mater. Int. 14, 307–314 (2008). https://doi.org/10.3365/met.mat.2008.06.307

- [73] S. Seifeddine, S. Johansson, I.L. Svensson, the influence of cooling rate and manganese content on the ẞ-Al5FeSi phase formation and mechanical properties of Al-Si-based alloys. Mater. Sci. Eng. A 490, 385–390 (2008). https://doi.org/10.1016/j.msea.2008.01.056

- [74] Q. Han, S. Viswanathan, Analysis of the mechanism of die soldering in aluminum die casting. Metall. Mater. Trans. A Phys. Metall. Mater. Sci. 34, 139–146 (2003). https://doi.org/10.1007/s11661-003-0215-9

- [75] J.C. Lin, Q.T. Fang, C.E. Garesche, H. Haddenhorst, Al-Si-Mg-Mn casting alloy and method 11 (2004)

- [76] R.D. Peterson, A historical perspective on dross processing. Mater. Sci. Forum 693, 13–23 (2011). https://doi.org/10.4028/www.scientific.net/MSF.693.13

- [77] E. Tillová, M. Chalupová, L. Kuchariková, I. Švecová, J. Belan, Sludge phases as cause of higher wear of cutting tools during machining of secondary AlSi12Cu₁ castings. Manuf. Technol. 19, 874–879 (2019). https://doi.org/10.21062/ujep/387.2019/a/1213-2489/mt/19/5/874

- [78] S. Ferraro, G. Timelli, Influence of sludge particles on the tensile properties of die-cast secondary aluminum alloys. Metall. Mater. Trans. B Process Metall. Mater. Process. Sci. 46, 1022–1034 (2015). https://doi.org/10.1007/s11663-014-0260-3

- [79] A. Fabrizi, G. Timelli, The influence of cooling rate and Fe/Cr content on the evolution of Fe-rich compounds in a secondary Al–Si–Cu diecasting alloy. IOP Conf. Ser. Mater. Sci. Eng. (2016). https://doi.org/10.1088/1757-899X/117/1/012017

- [80] S.G. Shabestari, The effect of iron and manganese on the formation of intermetallic compounds in aluminum-silicon alloys. Mater. Sci. Eng. A 383, 289–298 (2004). https://doi.org/10.1016/j.msea.2004.06.022

9. 著作権:

- この資料は、「Osama Asghar, Mattia Franceschi, Paolo Ferro and Franco Bonollo」による「自動車用途向け低臨界原料使用・高鋳造加工性アルミニウム合金の新規設計戦略」の論文に基づいています。

- 論文の出典: https://doi.org/10.1007/s40962-024-01502-6

この資料は、上記の論文を紹介するために作成されたものであり、商業目的での無断使用を禁じます。Copyright © 2025 CASTMAN. All rights reserved.