本紹介資料は、「[The Eurasia Proceedings of Science, Technology, Engineering & Mathematics (EPSTEM)]」によって発行された論文「[New Trends in Aluminum Die Casting Alloys for Automotive Applications]」に基づいています。

1. 概要:

- 論文タイトル(Title): New Trends in Aluminum Die Casting Alloys for Automotive Applications

- 著者(Author): Tanya A. BASER, Elif UMAY, Volkan AKINCI

- 発行年(Year of publication): 2022

- 発行学術誌/学会(Journal/academic society of publication): The Eurasia Proceedings of Science, Technology, Engineering & Mathematics (EPSTEM), Volume 21, Pages 79-87 (IConTES 2022: International Conference on Technology, Engineering and Scienceにて発表)

- キーワード(Keywords): Light weighting, Aluminum casting alloys, Fuel consumption.

2. 抄録 (Abstract):

生態系のバランスを保つため、燃料消費を削減するための新しい技術が開発されています。これらの新技術の中で、アルミニウムやマグネシウムなどの軽合金の使用は、自動車用途において非常に重要性を増しています。軽量性、リサイクル性、機械加工性、耐食性といったアルミニウム合金の利点は、これらの合金の適用分野を拡大させました。これらのアルミニウム合金の特性により、燃料節約型の軽量材料選択は自動車部品にとって重要な役割を果たします。アルミニウムの用途は、自動車だけでなく、航空宇宙、スペースシャトル、船舶、防衛用途にも広がっています。製造方法によると、アルミニウム合金は一般的に鋳造、圧延、鍛造、押出に分類されます。アルミニウムダイカスト合金は、一般的にサスペンションシステム、エンジン、ギア部品の製造に使用されます。しかし、アルミニウム鋳造技術の発展に伴い、アルミニウムダイカスト法によって複数のボディ部品を一体で製造することが可能になりました。特に電気自動車においては、アルミニウムダイカスト部品の数が増加すると予測されています。本研究では、自動車産業におけるアルミニウムダイカスト合金使用の重要性を強調します。アルミニウムダイカスト合金開発に関するこれまでの研究と動向も要約します。

3. 序論 (Introduction):

近年、軽量材料の使用による重量削減は、燃費向上と有害排出物削減において重要な役割を果たしています。自動車用途向けの軽量構造設計によるCO2排出削減の重要性は、中強度アルミニウム合金の使用増加につながりました(Taub et al, 2007)。鋼部品を高強度アルミニウム合金に置き換えることは、軽量化のための自動車産業の注目点となりました(Baser, 2012)。アルミニウムは、地球上で供給可能な2番目の金属元素と見なすことができます。今日の産業において鋼鉄に次いで最も使用される材料です。アルミニウム合金は、その軽量性、低密度、良好な成形性、高い耐食性の特性により広く好まれています(Cuniberti et al, 2010)。

過去10年間の省エネルギーに関する研究は、軽量で経済的な車両の生産が燃料消費削減に重要な役割を果たすことを明らかにしています。アルミニウム合金は、乗用車、バス、主に列車、さらには船舶用途の建造物にも広く好まれています(Zeytin, 2000)。実際、アルミニウム合金は航空・防衛産業で長年使用されてきました。航空・防衛用途で見られた利点により、自動車産業へのアルミニウムの適用が始まりました。

4. 研究の要約 (Summary of the study):

研究テーマの背景 (Background of the research topic):

生態系のバランスと燃料消費削減の必要性が、新しい自動車技術の開発を推進し、アルミニウムのような軽合金の使用を強調しています。アルミニウム固有の利点(軽量性、リサイクル性、機械加工性、耐食性)は、自動車部品だけでなく、航空宇宙、船舶、防衛分野における燃料節約型の軽量材料選択にとって重要です。アルミニウム合金は鋳造、圧延、鍛造、押出によって製造され、ダイカストはサスペンションシステム、エンジン、ギア部品に一般的に使用されます。発展する鋳造技術は、特に電気自動車(EV)に関連する大型の一体型ボディ部品の生産を可能にしています。

先行研究の状況 (Status of previous research):

アルミニウム鋳造は、複雑な部品のために自動車産業で広く使用されています。鋳造技術の大幅な改善により、展伸材(圧延材や押出材)に匹敵する特性を持つ高品質なダイカスト部品の生産が可能になり、時にはコスト削減のために大量のアルミニウムスクラップを使用することもあります。高度な溶湯処理や熱間等方圧加圧法(hot isostatic pressing)などのプロセスは、不純物や気孔を減らすことで品質を向上させました。アルミニウムダイカスト合金には確立された分類システム(3桁+小数点)があり、熱処理も可能です。マスターアロイの添加や結晶粒微細化(AlTi5B1, Al3B, TiAl3, AlB2などを使用)は、特にAl-Si合金の特性を向上させるために採用されています。300系合金(CuまたはMgを添加したAl-Siベース)は、自動車のハウジングやブラケットに一般的に使用されます。

研究の目的 (Purpose of the study):

本研究は、自動車産業におけるアルミニウムダイカスト合金使用の重要性を強調することを目的としています。また、これらの合金の開発と応用に関するこれまでの研究と現在の動向を要約します。

研究の核心 (Core study):

本研究は、自動車産業におけるアルミニウムダイカスト合金とその応用動向をレビューします。以下の内容をカバーします:

- 合金特性: 省エネルギー、軽量性、分類、熱処理、マスターアロイの使用、結晶粒微細化プロセスなどの特徴を議論します。300系合金の選好を強調します。

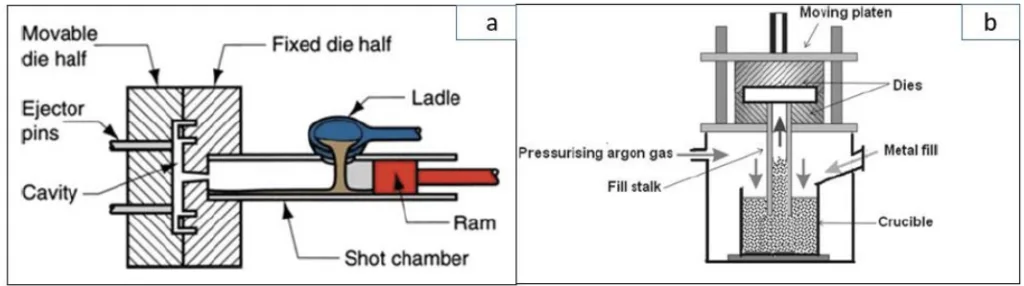

- 鋳造方法: 砂型鋳造、精密鋳造、高圧ダイカスト(HPDC)を含む一般的な方法を詳述します。部品の複雑さや気孔要件によりHPDCの需要が増加していることに注目します。一般的にダイカストの利点(効率、経済性、形状範囲、高速生産、寸法精度、強度対重量比、仕上げオプション)を説明します。HPDC(高圧射出)と低圧ダイカスト(LPDC)を説明し、それぞれの利点と欠点(例:HPDCコスト、LPDCサイクルタイム)および典型的な用途(例:エンジンブロック、ホイール用LPDC)を概説します。

- 応用と動向: 燃費と性能向上のための重量削減に対する自動車産業の推進力に焦点を当てます。潜在的な燃料節約効果(100kmあたり100kg削減で0.6L)とCO2削減を定量化します。ダイカスト部品の例(ファスナー、ブレーキ、エンジン部品、ステーター、ブラケット、ヒートシンク、クロスカービーム、エンジンクレードル、ショックタワーなどの構造部品)を提供します。特にバッテリー重量を相殺するために高級車やEVで構造用ダイカスト部品の人気が高まっていることを議論します。車両あたりのアルミニウム含有量の大幅な増加を強調し、鋳造が依然として支配的ですが、パワートレインから構造用途へと応用がシフトしています。TeslaやVolvoなどの企業が採用した「メガ・ギガキャスティング」という主要な動向を紹介し、数十個の小さな部品を置き換える大型の一体構造部品(例:フロアパンやリアボディ)を生産し、組立の複雑さ、時間、コストを削減し、特にEVに有益です。

5. 研究方法論 (Research Methodology)

研究設計 (Research Design):

本研究は、文献レビューとトレンド分析のアプローチを採用しています。既存の学術論文、業界レポート、技術出版物からの情報を統合します。

データ収集・分析方法 (Data Collection and Analysis Methods):

アルミニウム合金、ダイカストプロセス、自動車用途に関連する発表済みの研究、会議議事録、業界レポート(例:Ducker Frontier, Center for Automotive Research)、技術記事をレビューして情報を収集しました。収集されたデータは、主要な開発、応用、および新たなトレンドを特定するために分析されました。

研究テーマと範囲 (Research Topics and Scope):

この研究は、自動車産業の文脈におけるアルミニウムダイカスト合金に具体的に焦点を当てています。範囲には、これらの合金の特性、様々な鋳造方法(特にHPDCやLPDCなどのダイカストのバリエーション)、現在の応用(パワートレイン、シャシー、構造)、軽量化、電動化(EV、ハイブリッド)、およびメガキャスティングのような先進製造プロセスによって推進される将来のトレンドが含まれます。

6. 主要な結果 (Key Results):

主要な結果 (Key Results):

- アルミニウムダイカストは、燃費向上と排出ガス削減の要求によって推進される自動車軽量化のための重要な技術です。

- アルミニウム合金は、軽量性、リサイクル性(ほぼ90%リサイクル)、機械加工性、耐食性を含む大きな利点を提供します。

- 技術の進歩により、展伸材に匹敵する特性を持つ大型構造部品を含む、高品質で複雑なダイカスト部品の生産が可能になります。

- 高圧ダイカスト(HPDC)は、大量生産の自動車製造に不可欠であり、トレンドには薄肉鋳物や非常に大きな「メガキャスティング」が含まれます。

- 車両あたりのアルミニウム含有量は着実に増加しており、平均で250kgを超えると予測されています。鋳造が依然として主要な形態ですが、その応用はパワートレイン部品(ダウンサイジングのため)から、特にバッテリー電気自動車(BEV)やハイブリッド向けの構造用鋳物へと移行しています。

- 大型の単一構造物(例:70以上の部品を1つで置き換える)を生産するメガキャスティングは、重量、複雑さ、組立時間、コストを削減し、車両効率を向上させるための重要な新興トレンドです(Tesla、Volvoなど)。

- 結晶粒微細化やマスターアロイの使用といった確立された慣行は、合金特性を最適化するために引き続き重要です。300系のAl-Si合金が広く使用されています。

- アルミニウム使用による重量削減は、大幅な燃料節約(100kg削減あたり約0.6L/100km)をもたらし、CO2排出削減目標に貢献します。

- Figure 3. Examples of aluminum die casting components (Cheșa, 2019).

- Figure 4. Examples for Al casting structural parts; cross car beam (a), engine cradle (b), control arm (c) , shock tower (d) (Hirsch et al, 2011, Baser, 2012, Hartlieb, 2013).

- Figure 5. The long term aluminum growth by product forms (Ducker Frontier, 2020).

- Figure 6. Emerging manufacturing processes in the automotive applications (Center for Automotive Research, 2019).

- Figure 7. Production of Tesla Model 3 is revealed Tesla model Y by mega-giga casting technology (Duckers, 2022).

- Figure 8. The megacasting replaces many stamped parts at the rear of this Volvo’s chassis (Carney, 2022)

図のリスト (Figure Name List):

- Figure 1. Classification of aluminum alloys in automotive by production method (Ozcomert, 2006).

- Figure 2. Illustration of; high pressure die casting (a), low pressure die casting (b) methods (Bonollo et al, 2015).

- Figure 3. Examples of aluminum die casting components (Cheșa, 2019).

- Figure 4. Examples for Al casting structural parts; cross car beam (a), engine cradle (b), control arm (c), shock tower (d) (Hirsch et al, 2011, Baser, 2012, Hartlieb, 2013).

- Figure 5. The long term aluminum growth by product forms (Ducker Frontier, 2020).

- Figure 6. Emerging manufacturing processes in the automotive applications (Center for Automotive Research, 2019).

- Figure 7. Production of Tesla Model 3 is revealed Tesla model Y by mega-giga casting technology (Duckers, 2022).

- Figure 8. The megacasting replaces many stamped parts at the rear of this Volvo's chassis (Carney, 2022).

7. 結論 (Conclusion):

グローバルな競争と生態系の保全要求は、自動車メーカーを、合理的な製品コスト、生産効率、低燃費、効果的なリサイクル、そして安全性を犠牲にすることなく快適性を向上させることを目指す新しいソリューションへと駆り立てています。特にアルミニウム合金のような軽金属は、その高い工学的特性により不可欠な材料となっています。アルミニウムダイカスト合金は、特に自動車を含む産業用途にとって重要な合金グループです。課題はありましたが、主に圧力ダイカスト(特にHPDC)における鋳造技術の進歩により、高信頼性で複雑な部品(薄肉および厚肉の両方)の生産が可能になりました。HPDCは気孔率の低減に効率的であり、高い生産速度に適しており、世界の軽金属鋳物生産の約50%を占めています。応用範囲はエンジン部品から構造部品まで多岐にわたり、構造部品の人気が高まっています。高圧薄肉アルミニウムダイカストのような先進製造プロセスが不可欠であり、2040年に向けて応用が増加すると予想されています。エンジンのダウンサイジングにより従来のパワートレイン鋳物は減少していますが、特にBEVやプラグインハイブリッド向けの構造用鋳物への強いトレンドが存在します。大型の一体型アルミニウム構造物を生産するための「メガ・ギガキャスティング」技術(例:Tesla、Volvo)の出現は、重要な将来の方向性を示しています。

8. 参考文献 (References):

- [References - 参考文献リストは元の英語論文に記載されている通り維持されます。]

- Alam, T., & Ansari, A. H. (2017). Review on aluminium and its alloys for automotive applications. Int. J. Adv. Technol. Eng. Sci, 5, 278-294.

- Baser, T. A. (2012). Aluminum alloys and automotive applications. Journal of Engineering and Machine, 53 (635): 51-58.

- Baser, T. A., Usta M., Cetin H., Ozcan S., Celiker, T. (2013). A study of bending on AA6XXX extruded profiles, 7th International Conference and Exhibition on Design and Production of Machines and Dies/Molds, 77.

- Brinkman, CH. J., Engler, O., Hirsch J., & Schroder, D. (2010). INALCO2010. GDA-Aluminium Congress, Essen/Germany

- Carney, D. (2022, March 14). Design news, automotive engineering. https://www.designnews.com/automotive-engineering/volvo-joins-tesla-giga-press-club

- Center for Automotive Research (CAR). 2019 Center for Automotive Research Annual Report. https://www.cargroup.org/2019-annual-report/

- Chesa, A., & Graz, T. (2019, June). Present and future in automotive applications (Master's thesis). Die Casting Technology

- Criqui, B. (2009). Proc. Int. SLC Conference on innovative developments for lightweight vehicle structures, May, 2009, Germany, p. 157

- Cuniberti, A., Tolley, A., Riglos, M. C., & Giovachini, R. (2010). Influence of natural aging on the precipitation hardening of an AlMgSi alloy. Materials Science and Engineering: A, 527(20), 5307-5311.

- Dalquist, S., & Gutowski, T. (2004, January). Life cycle analysis of conventional manufacturing techniques: sand casting. In ASME International Mechanical Engineering Congress And Exposition (Vol. 47136, pp. 631-641).

- Ducker Frontier (2019, October 10). Aluminum Content in European Cars, European Aluminium Public Summary. https://www.european-aluminium.eu/media/2714/aluminum-content-in-european-cars_european-aluminium_public-summary_101019-1.pdf

- Ducker Frontier (2020, April). North America light vehicle aluminum content and outlook final report summary.

- Ducker Worlwide (2017, September 25). Automotive lightweighting insights. https://societyofautomotiveanalysts.wildapricot.org/resources/Documents/SAA_Ducker%20Worldwide%20Automotive%20Lightweighting%20September%2025%202017%20Distribution.pdf

- Duckers (2022, May 11). Mega-casting trends for automotive manufacturers. https://www.linkedin.com/pulse/mega-casting-trends-automotive-manufacturers-2022-ducker worldwide/?trk=organization-update-content_share-article

- Engler, O., Brinkman, H. J. & Hirsch, J. (2010). Strategien des karosseriebaus,, Bad Neuheim, Ed. Automotive Circle International.

- Glazoff, M. V., Zolotorevsky, V. S., & Belov, N. A. (2010). Casting aluminum alloys. Elsevier.

- Graf, A. (2021). Aluminum alloys for lightweight automotive structures. In Materials, Design and Manufacturing for Lightweight Vehicles (pp. 97-123). Woodhead Publishing.

- Hartlieb, M., & Rheinfelden, KG. (2013). Primary aluminium alloys for pressure die casting. A company of the Aluminium Rheinfelden Group, Friedrichstraße 80, Alloys GmbH & Co.

- Hirsch, J. (2011). Aluminium in innovative light-weight car design. Materials Transactions, 52(5), 818-824.

- Kaufman, J. G., & Rooy, E. L. (2004). Aluminum alloy castings: properties, processes, and applications. Asm International.

- Kelly, J. C., Sullivan, J. L., Burnham, A., & Elgowainy, A. (2015). Impacts of vehicle weight reduction via material substitution on life-cycle greenhouse gas emissions. Environmental Science & Technology, 49(20), 12535-12542.

- Kridli, G. T., Friedman, P. A., & Boileau, J. M. (2021). Manufacturing processes for light alloys. In Materials, Design And Manufacturing For Lightweight Vehicles (pp. 267-320). Woodhead Publishing.

- Ozcomert, M. (2006). Aluminum in automotive industry (Master thesis).Istanbul Trade Center.

- Palencia, J. C. G., Furubayashi, T., & Nakata, T. (2012). Energy use and CO2 emissions reduction potential in passenger car fleet using zero emission vehicles and lightweight materials. Energy, 48(1), 548-565.

- Pattnaik, S., Karunakar, D. B., & Jha, P. K. (2012). Developments in investment casting process a review. Journal of Materials Processing Technology, 212(11), 2332-2348.

- Reddy, B. M., & Nallusamy, T. (2021). Degassing of aluminum metals and its alloys in non-ferrous foundry. In Advances in Materials Research (pp. 637-644). Springer, Singapore.

- Smith, L. J. B., Corbin, S. F., Hexemer, R. L., Donaldson, I. W., & Bishop, D. P. (2014). Development and processing of novel aluminum powder metallurgy materials for heat sink applications. Metallurgical and Materials Transactions A, 45(2), 980-989.

- Spittle, J. A. (2006). Grain refinement. In Shape Casting Of Aluminium Alloys.

- Taub, A. I., Krajewski, P. E., Luo, A. A., & Owens, J. N. (2007). The evolution of technology for materials processing over the last 50 years: the automotive example. Jom, 59(2), 48-57.

- Wang, W., Stoll, H. W., & Conley, J. G. (2010). Rapid tooling guidelines for sand casting. Springer.

- Zeytin H. (2000). Aluminum alloys and automotive applications in future, MAM MKTAE Project Number: 50H5602.

9. 著作権 (Copyright):

- この資料は「[Tanya A. BASER, Elif UMAY, Volkan AKINCI]」による論文です。「[New Trends in Aluminum Die Casting Alloys for Automotive Applications]」に基づいています。

- 論文の出典: [DOI URLは論文に記載なし] (The Eurasia Proceedings of Science, Technology, Engineering & Mathematics (EPSTEM), 2022, Vol 21, pp 79-87 に掲載)

この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁じられています。

Copyright © 2025 CASTMAN. All rights reserved.