論文概要:

この論文の概要は、la metallurgia italiana によって発行された「PROGRESS IN DUCTILE ALUMINIUM HIGH PRESSURE DIE CASTING ALLOYS FOR THE AUTOMOTIVE INDUSTRY」に基づいて作成されました。

1. 概要:

- タイトル: 自動車産業用ダクタイルアルミニウム高圧ダイカスト合金の進歩 (PROGRESS IN DUCTILE ALUMINIUM HIGH PRESSURE DIE CASTING ALLOYS FOR THE AUTOMOTIVE INDUSTRY)

- 著者: R. Franke, D. Dragulin, A. Zovi, F. Casarotto

- 発行年: 2007年

- 発行ジャーナル/学会: la metallurgia italiana

- キーワード: 高圧ダイカスト合金、アズキャスト状態での延性、自動車、ダクタイルAl合金 (high-pressure die casting alloys, ductility in the as-cast state, automotive, ductile al-alloys)

2. 抄録または序論

今日のダイカストプロセスは、エンジンクレードル、クロスメンバー、スペースフレーム構造のノードなど、高品質が要求される部品の鋳造に使用されています。これは、優れた機械的特性を備えた設計合金への挑戦を示しています。高い延性(伸び > 12 %)を必要とする衝突関連部品の場合、これらの特性を満たすための選択肢の1つは、低鉄Al-Si合金をT4またはT7調質に熱処理することです。しかし、熱処理は部品の歪みやブリスターにつながり、製造業者のコストが増加する可能性があります。2番目の選択肢は、アズキャスト状態でこれらの要件を満たすAl-Mg合金タイプですが、これらの合金は鋳造が容易ではありません。研究は、容易に鋳造できるAl-Si合金システムを使用して開始され、アズキャスト調質Fですでに高い伸び(> 12 %)と降伏強度(> 120 MPa)を目標とし、長期的な時効挙動を示さないことを目指しました。本論文では、1990年代初頭に始まり、最初のシリーズのスペースフレームアルミニウム車で重要性を増し、アズキャスト状態で適用された構造部品へと継続し、鋼鉄や熱処理されたアルミニウム設計に代わる軽量部品の増加する未来に近づいている技術的進歩について議論します。

3. 研究背景:

研究テーマの背景:

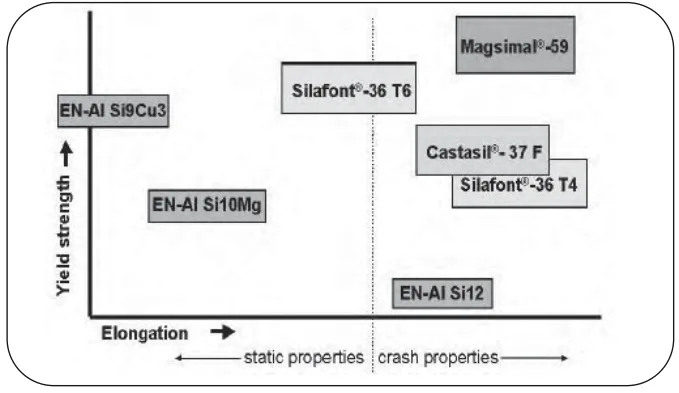

自動車産業は、新しいダイカスト合金の開発と生産の原動力となっています。技術的な観点から見ると、標準的なアルミニウム合金の適用分野は限られています。これらの合金は主に、単純な要求特性、通常は軽量と特定の降伏強度を持つ部品に使用されています。図1の定性的な評価に示すように、標準的な合金には限界があります。

既存研究の現状:

現在、Al Si9Cu3タイプ(226)合金は、延性や優れた耐食性に関する要求がない部品に主に使用されています。Al Si12合金は、永久金型に鋳造した場合にある程度の延性を提供しますが、顕著な降伏強度は持ちません。その中間には、他の妥協点が見つかる可能性があります。

研究の必要性:

高圧ダイカストに適しており、アズキャスト状態で優れた延性と降伏強度を発揮できるアルミニウム合金が強く求められています。これにより、特に複雑な自動車構造部品の場合、コストがかかり、変形を引き起こす可能性のある熱処理の必要性がなくなります。このような合金の開発は、特に安全性が重要で軽量化が求められる自動車産業におけるダイカストの応用を拡大するために不可欠です。

4. 研究目的と研究課題:

研究目的:

本論文の主な目的は、1990年代初頭から現在の応用例に至るまで、自動車産業用ダクタイルアルミニウム高圧ダイカスト合金の開発と応用の技術的進歩について議論することです。

主要な研究課題:

本論文で探求する主要な研究分野は、Silafont®-36、Magsimal®-59、Castasil®-37などの特定のダクタイルアルミニウム合金の開発と特性評価に焦点を当てています。これらの合金は、自動車構造部品における機械的性能、耐食性、および鋳造性の向上という高まる要求に対応するように設計されています。

研究仮説:

この研究は暗黙のうちに、慎重な合金設計とプロセス最適化を通じて、アルミニウム合金は以下を達成するように調整できるという仮説に基づいて進められています。

- Silafont®-36やCastasil®-37のようなAl-Siベースの合金の場合、アズキャスト調質(F)で高い延性と適切な降伏強度を達成し、それによって熱処理を回避します。

- Magsimal®-59のようなAl-Mg-Siベースの合金の場合、アズキャスト調質状態で優れた耐食性と機械的特性を達成し、要求の厳しい構造用途に適しています。

- これらの高度なダイカスト合金を従来の材料やプロセスと比較して使用することにより、自動車部品の性能向上と軽量化を実現します。

5. 研究方法

研究デザイン:

本論文は、自動車分野における特定のダクタイルアルミニウムダイカスト合金の進化と実装を紹介する記述的かつ応用指向のアプローチを採用しています。この分野の進歩を示すために、事例研究と合金特性評価を提示します。

データ収集方法:

本論文は、議論された合金の機械的特性データ、化学組成、および微細構造分析の提示に依存しています。このデータは図と表を通じて提示され、実験的試験と産業応用から得られたものと推定されます。

分析方法:

分析は主に定性的および比較分析であり、以下の点に焦点を当てています。

- 標準合金およびSilafont®-36、Magsimal®-59、Castasil®-37などの特殊合金を含む、さまざまなアルミニウム合金の機械的特性のランキングと比較(図1、図3、図5、図8)。

- 合金元素とプロセスが結果の特性に及ぼす影響を理解するための微細構造観察(図2、図7)。

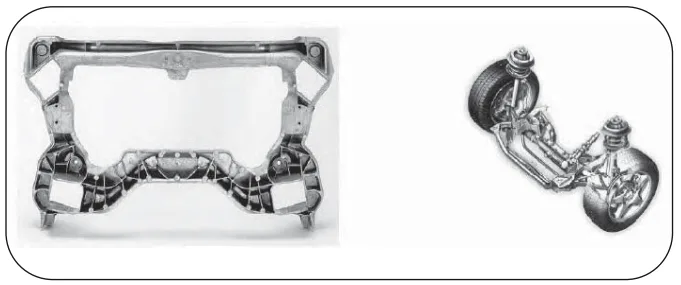

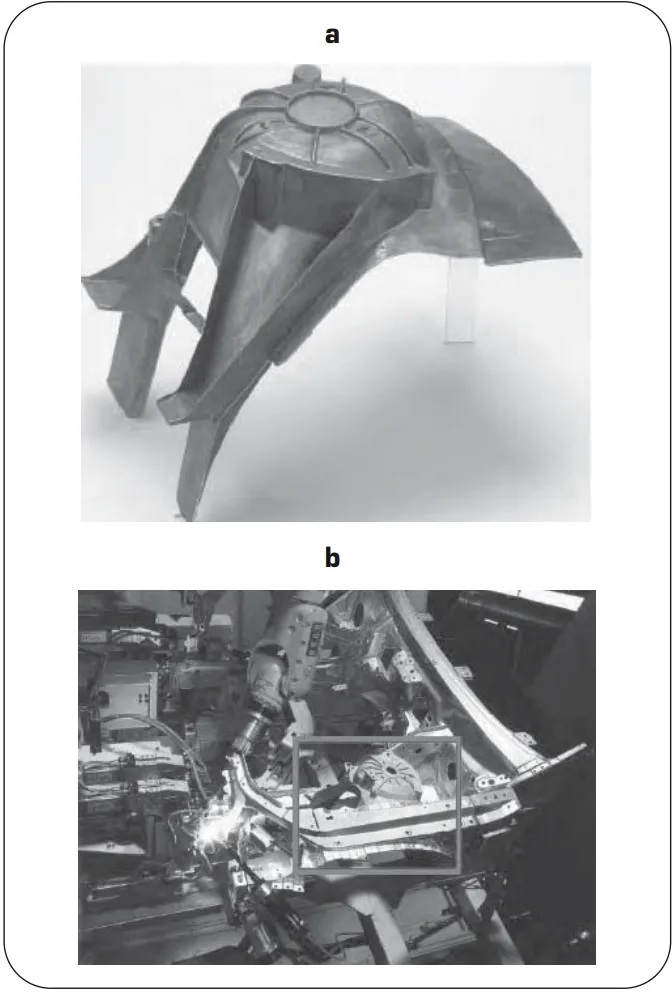

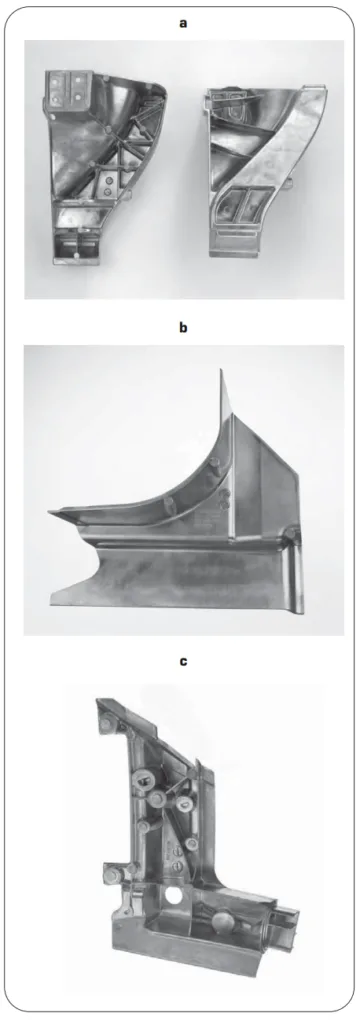

- これらの合金の実用的な実装と利点を示す自動車部品の応用事例分析(図4、図6、図9)。

研究対象と範囲:

この研究は、自動車産業における高圧ダイカスト用に特別に開発されたダクタイルアルミニウム合金に焦点を当てています。範囲は、合金設計、特性評価、プロセスに関する考慮事項、および構造および衝突関連部品の応用例を包含します。議論された合金は主にSilafont®-36、Magsimal®-59、およびCastasil®-37であり、標準的なアルミニウム合金との比較も含まれています。

6. 主な研究結果:

主な研究結果:

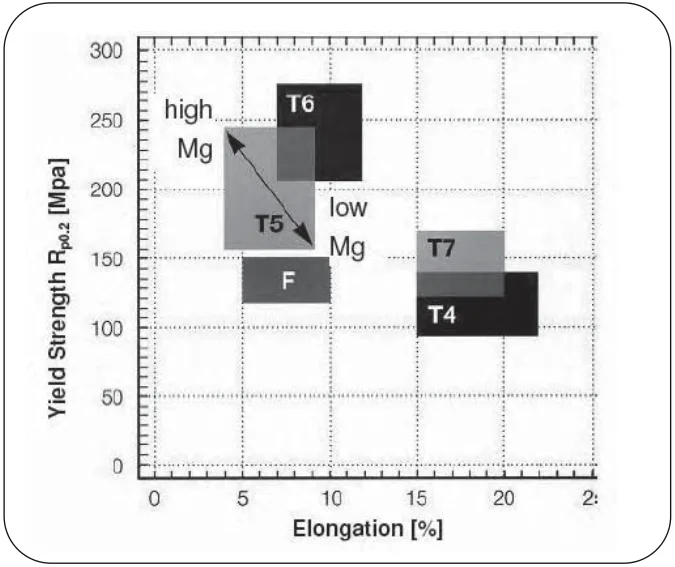

- SILAFONT®-36: 1994年にAluminium Rheinfeldenによって、高圧ダイカスト用の最初のダクタイルアルミニウム合金として発表されました。Al-Siシステムに基づいており、要求の厳しい用途にはT4またはT7熱処理によって達成可能な調質Fでの高い延性のために設計されており、高い降伏強度が必要な場合にはT5またはT6熱処理を適用できます(図3)。

- MAGSIMAL®-59: 1996年に発売されたこのAlMgSiタイプ合金は、調質Fで優れた耐食性と優れた機械的特性を示します。急速凝固によって生じる微細な微細構造は、機械的特性と疲労特性の向上に貢献しています(図5)。

- CASTASIL®-37: 調質Fで高い延性と中程度の降伏強度を必要とする複雑な設計のために開発されました。このAl-Si合金は、鋳造が容易になるように設計されており、長期的な時効を回避します。調質Fで少なくとも12%の伸びと120 MPaの降伏強度を達成し、複雑な自動車構造部品に適しています(図8)。

提示されたデータの分析:

- 図1は、降伏強度と伸びに基づいてアルミニウム合金のランキングを示し、Silafont®-36とCastasil®-37の位置をEN-Al Si9Cu3やEN-Al Si12などの標準合金と比較して強調しています。

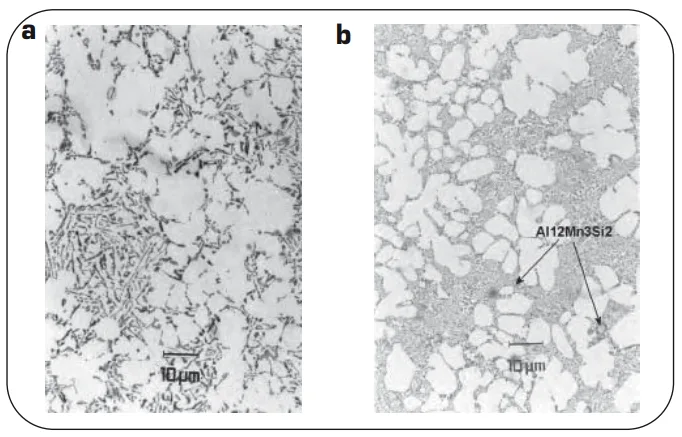

- 図2は、標準的なAl Si10Mg材料とSilafont®-36の微細構造を比較し、Silafont®-36でより微細なSr修飾共晶構造を示しており、これが伸びの向上に貢献しています。

- 図3は、さまざまな熱処理(T4、T5、T6、T7)を通じてSilafont®-36で達成可能な機械的特性の範囲を示しており、降伏強度と伸びのトレードオフ関係を示しています。

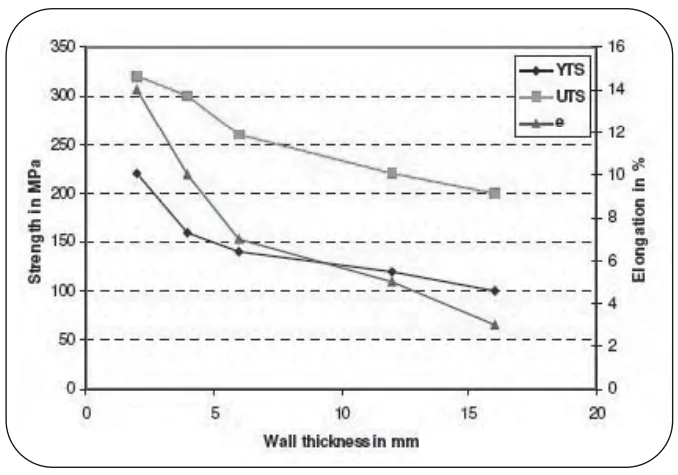

- 図5は、Magsimal®-59の機械的特性が壁厚の関数であることを示しており、壁が薄いほど微細構造が微細になり、降伏強度と伸びが向上することを示しています。

- 図8は、Castasil®-37の機械的特性が調質Fで壁厚の関数であることを示しており、壁厚が増加するにつれて降伏強度はわずかに減少し、伸びは安定していることを示しています。

図のリスト:

- Fig. 7 Microstructures of an AlSi9Mg standard material and Castasil®-37.

- Fig. 8 Mechanical properties of Castasil®-37 in temper F.

7. 結論:

主な研究結果の要約:

本論文は、自動車産業用ダクタイルアルミニウム高圧ダイカスト合金の開発における進歩を強調しています。Silafont®-36、Castasil®-37、Magsimal®-59の3つの主要な合金を紹介し、各合金は特定の性能要件を満たすように設計されています。Al-SiシステムをベースとするSilafont®-36とCastasil®-37は、アズキャスト状態で高い延性を提供し、Castasil®-37は特に複雑な形状に合わせて調整されています。Al-Mg-Si合金であるMagsimal®-59は、優れた耐食性と機械的強度を提供します。これらの合金は総体的に、軽量で高性能な構造部品に対する自動車分野の要求に対応し、さまざまな用途で鋼鉄や熱処理されたアルミニウムを代替することを可能にします。

研究の学術的意義:

この研究は、合金設計を戦略的に採用して特定の機械的特性プロファイルを達成できる方法を示し、アルミニウムダイカスト合金技術の著しい進歩を実証しています。また、合金組成、プロセスパラメータ、および結果の微細構造間の相互作用を理解することが、自動車構造部品のような要求の厳しい用途に対する材料性能を最適化する上で重要であることを強調しています。

実用的な意味合い:

Silafont®-36、Magsimal®-59、およびCastasil®-37の開発と応用は、構造部品や安全上重要な部品に高圧ダイカストを利用しようとする自動車エンジニアに実用的なソリューションを提供します。これらの合金は、軽量化、機械的性能の向上、および耐食性の向上を実現するためのオプションを提供すると同時に、熱処理や矯正作業の必要性を低減または排除することで製造プロセスを簡素化できる可能性があります。エンジンクレードル、スペースフレームノード、ショックタワーなどの例は、これらの合金の実際の自動車用途への実装が成功していることを示しています。

研究の限界と今後の研究分野:

本論文は、主に合金開発と応用のレビューを提示しており、詳細な実験的研究ではありません。この分野の進歩を効果的に示していますが、詳細なパラメータ研究やプロセス最適化には踏み込んでいません。今後の研究は、以下の点に焦点を当てることができます。

- 特定の特性を向上させるため、または新しい用途に合わせて調整するためのSilafont®-36、Castasil®-37、およびMagsimal®-59合金の組成とプロセスのさらなる最適化。

- ダクタイルアルミニウムダイカスト合金の性能をさらに向上させるための新しい合金システムと加工技術の探求。

- さまざまな自動車の動作環境におけるこれらの合金の長期的な性能と耐久性の調査。

- これらの複雑な合金および部品のダイカストプロセスの設計と最適化を支援するための高度なシミュレーションおよびモデリングツールの開発。

8. 参考文献:

- 1) Koch H., Hielscher U., Sternau H.; Franke A. J., "Silafont®TM-36, the new lowiron high-pressure die-casting alloy", TMS, Light Metals 1995, 1011-1018

- 2) Koch H., Hielscher U., Sternau H.; Franke A. J.,"Magsimal™-59, an Al MgMnSi-Type Squeeze-Casting Alloy designed for temper F", TMS, Light Metals 1996, 933-937

9. 著作権:

- この資料は、「R. Franke, D. Dragulin, A. Zovi, F. Casarotto」の論文:「自動車産業用ダクタイルアルミニウム高圧ダイカスト合金の進歩 (PROGRESS IN DUCTILE ALUMINIUM HIGH PRESSURE DIE CASTING ALLOYS FOR THE AUTOMOTIVE INDUSTRY)」に基づいています。

- 論文ソース: la metallurgia italiana >> maggio 2007

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.